giriiş

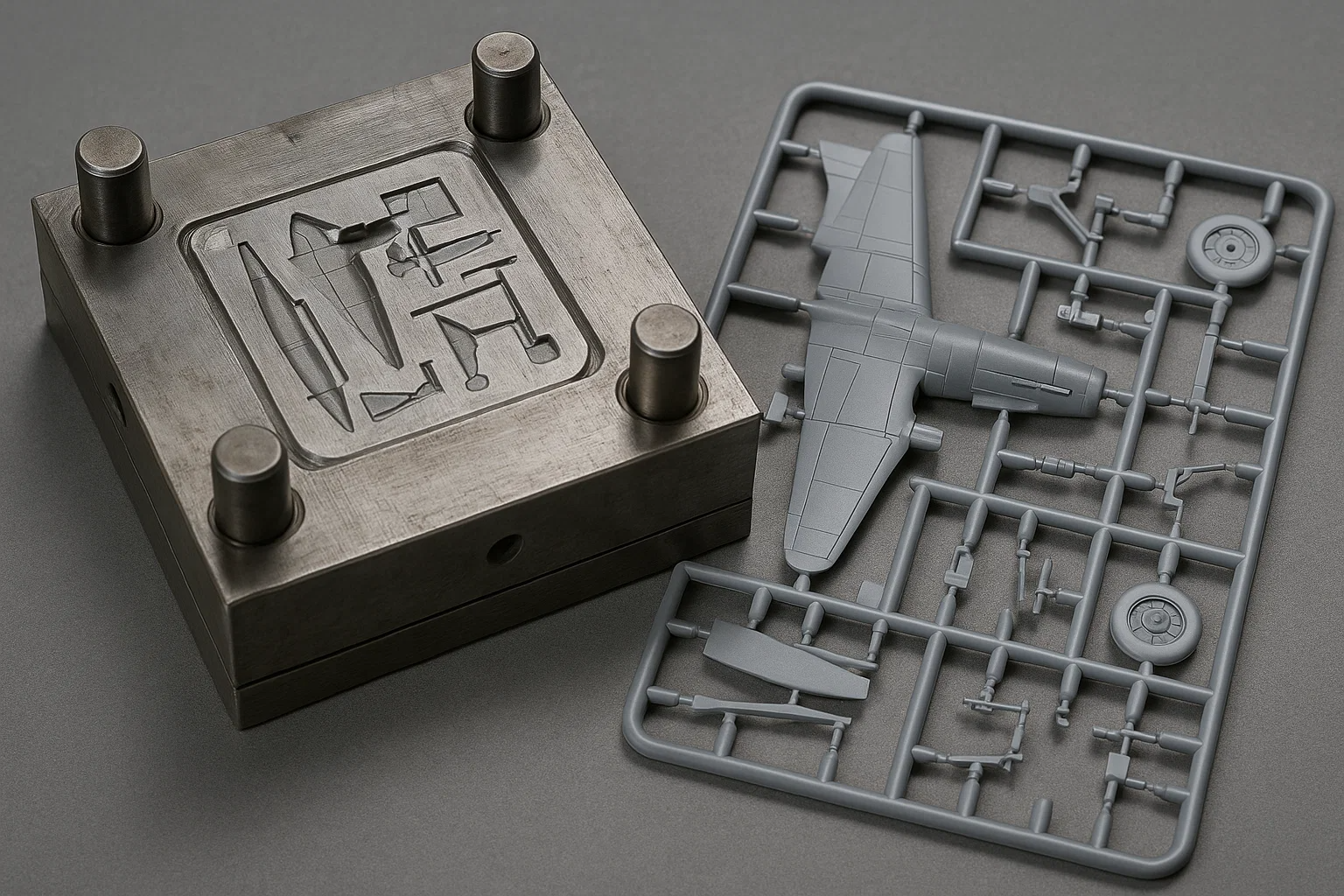

Plastik model kitleri, onlarca yıldır her yaştan meraklıları büyüledi ve tarihi uçak ve ikonik otomobillerden fütüristik uzay aracına ve fantastik yaratıklara kadar her şeyi yeniden yaratmanın somut bir yolunu sunuyor. Kalıcı popülerlikleri, minyatür kopyalara getirdikleri titiz detay ve doğrulukta yatar ve hobilerin en sevdikleri konuları bir araya getirmelerine, boyamasına ve özelleştirmelerine izin verir. Ama bu inanılmaz ayrıntılı parçaların nasıl yapıldığını hiç merak ettiniz mi?

Sır içinde yatıyor yüksek kaliteli kalıplar üretimlerinde kullanılır. Bu kalıplar, her bir bileşenin hassasiyetini, uyumunu ve genel kalitesini doğrudan etkileyen model kiti dünyasının unung kahramanlarıdır. Uzmanca hazırlanmış kalıplar olmadan, en karmaşık tasarımlar bile düzleşecek, bu da kötüleşen parçalara ve tatmin edici olmayan bir bina deneyimine neden olacaktı.

Bu makale, büyüleyici ve karmaşık süreçte perdeyi geri çekecektir. plastik model kalıplar yapmak . CNC işleme, malzemelere girme, son dokunuşlar ve her kalıpın mükemmel parçalar üretmesini sağlayan titiz testler gibi gelişmiş üretim teknikleri ile ilk tasarım konseptinden bir yolculuğa çıkacağız. Bu karmaşık yolculuğu anlayarak, en sevdiğiniz plastik modellerin arkasındaki mühendislik ve sanat için yeni bir takdir kazanacaksınız.

Enjeksiyon kalıplamanın temellerini anlamak

Neredeyse tüm modern plastik model kiti üretimi, enjeksiyon kalıplama (mikron cinsinden ölçülen toleranslar) . Bu teknik, yüksek hassasiyet ve verimliliğe sahip kütle üreten özdeş plastik parçaların temel taşıdır, bu da model kitlerinde bulunan karmaşık bileşenler için idealdir. Kalıp oluşturma özelliklerini araştırmadan önce, kalıp kendisi bu süreçte özellikle işlev görmesi için tasarlVeığından, enjeksiyon kalıplamanın nasıl çalıştığının temel ilkelerini kavramak çok önemlidir.

Enjeksiyon kalıplama nasıl çalışır

Çiğ plastik peletleri saniyeler içinde mükemmel şekilli bir bileşene dönüştüren oldukça kontrollü ve otomatik bir işlem düşünün. Enjeksiyon kalıplama sırasında esasen olan budur. Süreç birkaç önemli aşamaya ayrılabilir:

- Malzeme Besleme : Ham plastik malzeme, tipik olarak granüler veya pelet formunda, bir hazneden ısıtılmış bir namluya beslenir.

- Isıtma ve Eritme : Namlunun içinde, büyük bir vida döner, plastiği aynı Vea erimiş bir duruma ısıtırken öne doğru hareket eder. Plastiğin doğru viskoziteye ulaşmasını sağlamak için sıcaklık tam olarak kontrol edilir.

- Enjeksiyon : Plastik erimiş ve homojen olduğunda, vida bir piston gibi davranır ve sıvı plastiği hızla yüksek basınç altında kapalı kalıp boşluğuna enjekte eder. Bu basınç, plastiğin kalıbın her köşesini ve çatısını doldurmasını ve en iyi ayrıntıları bile yakalamasını sağlar.

- Soğutma : Erimiş plastik kalıbı doldurduktan sonra soğumaya ve katılaşmaya başlar. Küfün kendisi, su veya yağın dolaştığı, ısıyı hızlı bir şekilde dağıttığı ve parçanın hızlı bir şekilde katılaşmasına izin veren soğutma kanalları ile tasarlanmıştır. Bu soğutma süresi, parçanın yapısal bütünlüğü ve döngü verimliliği için kritiktir.

- Atma : Plastik yeterince soğutulduktan ve istenen şekle katılaştıktan sonra, kalıp yarısı açılır ve ejektör pimleri bitmiş parçayı kalıp boşluğundan çıkarır. Daha sonra kalıp kapanır, bir sonraki enjeksiyon döngüsüne hazırdır.

Bir enjeksiyon kalıplama makinesinin temel bileşenleri

Genellikle sadece "enjeksiyon kalıplayıcı" veya "pres" olarak adlandırılan bir enjeksiyon kalıplama makinesi, konserde çalışan birkaç hayati bileşen içeren karmaşık bir ekipman parçasıdır:

- Sıkıştırma ünitesi : Bu ünite, kalıbın enjekte edilen plastiğin yüksek basıncının altında açılmasını önlemek için enjeksiyon ve soğutma aşamaları sırasında kalıp yarımları birleştirir.

- Enjeksiyon ünitesi : Bu ünite, plastik malzemenin eritilmesinden ve enjekte edilmesinden sorumludur. Tipik olarak bir hazne, ısıtma bantlı bir varil ve pistonlu bir vidadan oluşur.

- Kalıba dökmek : Şovumuzun yıldızı olarak kalıp, plastiğe son şeklini veren özel tasarlanmış araçtır. Genellikle parça geometrisini oluşturmak için eşleşen iki yarıdan ("boşluk" ve "çekirdek") yapılmıştır.

- Kontrol sistemi : Modern enjeksiyon kalıplama makineleri, tüm işlem boyunca sıcaklık, basınç, hızı ve zamanlamayı tam olarak düzenleyen ve tutarlı kalite ve verimlilik sağlayan sofistike bilgisayar kontrol sistemlerine sahiptir.

Bu temel süreci anlamak esastır, çünkü kalıp tasarımı ve üretimi sırasında verilen her karar, kalıbın bir enjeksiyon kalıplama makinesinde ne kadar iyi performans göstereceğini doğrudan etkiler ve sonuçta ürettiği plastik model parçalarının kalitesini ve tutarlılığını belirler.

Kalıp tasarım aşaması

Enjeksiyon kalıplamasının çiğ plastiği nasıl bitmiş parçalara dönüştürdüğüne dair net bir anlayışla, artık en önemli önemini takdir edebiliriz. Kalıp Tasarım aşaması . Soyut fikirler ve 2D eskizler kalıbın fiziksel yaratımına rehberlik edecek hassas bir dijital plana dönüştüğü için sihir gerçekten başlıyor. Son plastik model parçasının her eğrisinin, açısının ve boyutunun dikkatlice düşünüldüğü ve kalıp geometrisine çevrildiği titiz bir işlemdir.

Kavramsallaştırma ve CAD (bilgisayar destekli tasarım)

Yeni bir plastik model kiti kısmının yolculuğu tipik olarak bir konseptle başlar-belki de tarihi bir belge, gerçek dünya nesnesinin ayrıntılı bir planı veya bir sanatçının kurgusal bir tasarım oluşturması. Bu kavram daha sonra dijital bir ortamda hayata geçirilir. CAD (Bilgisayar Destekli Tasarım) Yazılımı . Mühendisler ve tasarımcılar şu adreste işbirliği içinde çalışır:

- Parçanın 3D modeli oluşturun : Bu, kalıplanacak plastik bileşenin tam bir dijital kopyasıdır. Son model kiti parçasında görünen tüm karmaşık detayları, dokuları ve özellikleri içerir.

- Kalıbı parçanın etrafında tasarlayın : Parçanın kendisi sonuçlandıktan sonra, odak üretecek kalıbın tasarlanmasına odaklanır. Bu, kalıbın çekirdek ve boşluk yarıları da dahil olmak üzere çeşitli bileşenlerinin yanı sıra kalıplama işlemini kolaylaştıran karmaşık iç yapıların oluşturulmasını içerir. Modern CAD yazılımı, sofistike simülasyonlara izin verir, kalıp içinde plastiğin nasıl akacağını ve soğuyacağını tahmin ederek, herhangi bir fiziksel üretim başlamadan önce potansiyel sorunların belirlenmesine yardımcı olur.

Kalıp tasarımı için hususlar

Etkili bir kalıp tasarlamak, parçanın olumsuz bir izlenimini oluşturmaktan çok daha karmaşıktır. Başarılı, yüksek kaliteli üretim sağlamak için çeşitli kritik faktörler titizlikle dikkate alınmalıdır:

- Taslak açılar : Bunlar, parçanın dikey duvarlarına eklenen hafif koniklerdir. Taslak açılar olmadan, parçalar kalıpta yapışır, ejeksiyonu zor veya imkansız hale getirir ve parçaya veya kalıbın kendisine potansiyel olarak zarar verir. Birkaç derece bile önemli bir fark yaratabilir.

- Ayrılma Çizgileri : Bu, kalıbın iki yarısının buluştuğu çizgidir. Yerleşimi hem estetik nedenlerden (son kısımda görünür çizgilerin en aza indirilmesi) hem de fonksiyonel nedenlerden (kolay parça ejeksiyonu ve uygun kalıp doldurma için izin verilmesi) çok önemlidir. Stratejik ayrılma hattı yerleşimi, çizgiyi parçanın doğal kenarları veya konturları boyunca gizleyebilir.

- Kapı Konumları : Kapı, erimiş plastiğin kalıp boşluğuna girdiği küçük açıklıktır. Konumu, düzgün plastik akışın sağlanması, kalıbın tamamen doldurulması ve bitmiş kısımdaki görsel lekeleri en aza indirmek için hayati önem taşır. Tasarımcılar, optimal sonuçlar elde etmek için birden fazla kapı tipi ve pozisyonu düşünürler.

- Havalandırma : Erimiş plastik kalıbı doldurduğundan, içeride sıkışmış havanın kaçmak için bir yolu olması gerekir. Genellikle bir inç derinliğinden sadece birkaç binde biri olan küçük havalandırmalar, ayrılma çizgisi boyunca kalıp tasarımına dahil edilir. Uygun havalandırma olmadan, sıkışmış hava eksik parçalara, yanma izlerine veya yapısal zayıflıklara yol açabilir.

- Soğutma kanalları : Önceki bölümde belirtildiği gibi, kalıplar soğutma sıvıları için karmaşık kanallar içerir. Bu kanalların tasarımı, soğutma süresini ve tekdüzeliğini doğrudan etkiler, bu da parça kalite ve üretim döngüsü süresini etkiler.

Bu tasarım aşamasında uygulanan hassasiyet ve öngörü çok önemlidir, çünkü buradaki hatalar maliyetli yeniden işleme veya üretim sorunlarına yol açabilir. Mühendislik yaratıcılığının bir kanıtıdır, fiziksel yaratım temelini atar.

Bu titiz dijital planlama daha sonra bir sonraki kritik adımı doğrudan bilgilendirir: kalıp için doğru malzemelerin seçimi, dayanıklılığını, performansını ve maliyetini derinden etkileyen bir karar.

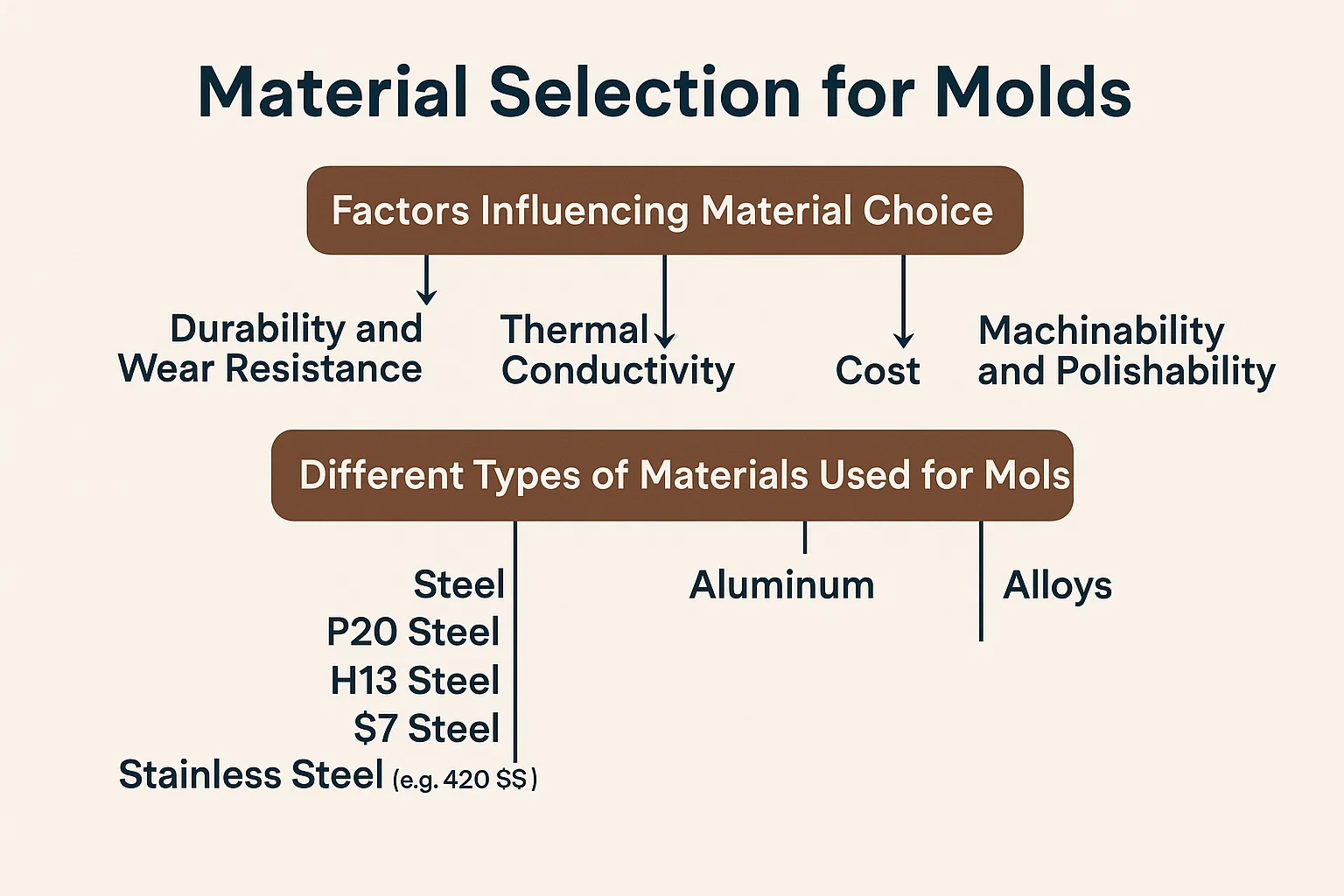

Kalıplar için malzeme seçimi

Küfün karmaşık planı dijital alemde titizlikle tasarlandıktan sonra, bir sonraki önemli karar fiziksel yapısı için doğru malzemelerin seçilmesini içerir. Bu sadece güçlü bir metal seçmekle ilgili değildir; Dayanıklılığı, termal özellikleri, işlenebilirliği ve maliyeti dengeleyen stratejik bir seçimdir. Seçilen malzeme, kalıbın ömrünü, tutarlı parçaları üretme yeteneğini ve sonuçta tüm üretim sürecinin verimliliğini belirleyecektir.

Kalıplar için kullanılan farklı malzeme türleri

Çeşitli malzemeler kullanılabilirken, plastik model kalıplar için en yaygın seçenekler, her biri farklı avantajlara sahip birkaç anahtar kategoriye girer:

- Çelik : Bu, özellikle plastik model kitleri için yüksek hacimli, yüksek hassasiyetli enjeksiyon kalıpları için açık ara en yaygın malzemedir. Kalıp yapımı için özel özelliklere sahip çeşitli araç çeliği kullanılır:

- P20 çelik : İyi işlenebilirlik ve cila edilebilirlik sunan önceden sertleştirilmiş bir kalıp çeliği. Orta üretim çalışmaları gerektiren kalıplar için yaygın bir seçimdir.

- H13 çelik : Termal yorgunluk ve aşınmaya karşı mükemmel direnci ile bilinen bir sıcak çalışma aracı çeliği. Genellikle yüksek sıcaklık talepleri olan kalıplar veya çok uzun üretim çalışmaları için kullanılır.

- S7 çeliği : Operasyon sırasında daha yüksek stres yaşayabilecek kalıplar için uygun, iyi tokluk ve yüksek darbe direnci sunan şoka dayanıklı bir takım çeliği.

- Paslanmaz çelik (örn. 420 SS) : PVC veya diğer korozif plastikleri şekillendirmek veya nemli ortamlarda korozyon direnci kritik olduğunda kullanılır.

- Alüminyum : Daha yumuşak doğası nedeniyle en yüksek hacimli plastik model kalıplar için daha az yaygın olsa da, alüminyum alaşımlar (7075 veya 6061 gibi) şunlar için giderek daha fazla kullanılmaktadır:

- Prototip kalıplar : Hızlı geri dönüş ve daha düşük maliyetin öncelikler olduğu ilk test ve sınırlı üretim çalışmaları için.

- Düşük hacimli üretim : Beklenen parça sayısı milyonlarca olmadığında.

- Kalıp ekleri : Alüminyumun mükemmel termal iletkenliğinden yararlanan daha büyük bir çelik kalıp içindeki belirli detaylar için.

- Alaşımlar (örn. Berilyum bakır) : Bunlar, yüksek termal iletkenliğin çok önemli olduğu spesifik kalıp bileşenleri için kullanılan özel alaşımlardır. Örneğin, berilyum bakır ekleri, döngü sürelerini optimize etmek veya çarpmayı önlemek için çok hızlı soğutma gerektiren kalıp alanlarında kullanılabilir.

Malzeme seçimini etkileyen faktörler

Birkaç iç içe faktör ideal kalıp malzemesinin seçimine rehberlik eder:

- Dayanıklılık ve aşınma direnci : Kalıp üretmesi bekleniyor? Milyonlarca döngü için tasarlanan kalıplar daha sert, daha fazla aşınmaya dayanıklı çelikler gerektirirken, prototipleme kalıpları daha yumuşak, daha ucuz malzemeler kullanabilir.

- Termal iletkenlik : Kalıp soğutma plastiğinden ısıyı ne kadar hızlı dağıtabilir? Yüksek termal iletkenliğe sahip malzemeler (alüminyum veya berilyum bakır gibi) döngü sürelerini kısaltabilir ve daha hızlı üretime yol açabilir. Çelik, dayanıklı olsa da, ısıyı alüminyumdan daha az verimli bir şekilde iletir.

- Maliyet : Kalıp malzemeleri fiyat bakımından önemli ölçüde değişir. Yüksek dereceli takım çelikler alüminyumdan çok daha pahalıdır. Malzeme maliyeti beklenen üretim hacmine ve genel proje bütçesine göre tartılmalıdır.

- İşlenebilirlik ve cilalanabilirlik : Bazı malzemelerin işlenmesi ve yüksek yüzey kaplamasına parlatılması diğerlerinden daha kolaydır. Bu, üretim süresini ve kalıplanmış parçanın son yüzey kalitesini etkiler.

- Korozyon direnci : Kalıplanan plastik malzeme aşındırıcıysa (örn. PVC) veya kalıp nemli bir ortamda depolanacaksa, paslanmaz çelik gibi korozyona dayanıklı bir malzeme gereklidir.

Her materyalin artıları ve eksileri

| Malzeme tipi | Profesyonel | Eksileri |

| Çelik | - Yüksek dayanıklılık ve aşınma direnci (uzun ömür) | - Daha yüksek maliyet |

| - Yüksek hacimli üretim için mükemmel | - Düşük termal iletkenlik (daha uzun soğutma süreleri) | |

| - Çok yüksek yüzey kaplamaları elde edebilir | - Makinesi daha ağır ve daha zor | |

| - İyi boyutsal stabilite | - korozyona duyarlı olabilir (paslanmaz olmadıkça) | |

| Alüminyum | - Daha düşük maliyet (özellikle prototip/düşük hacim için) | - Düşük dayanıklılık ve aşınma direnci (yüksek vol için daha kısa ömür) |

| - Mükemmel termal iletkenlik (daha hızlı soğutma/döngü süreleri) | - Daha yumuşak, dişçilik/hasara daha yatkın | |

| - Daha hafif ve makinesinin daha kolay (daha hızlı kalıp oluşturma) | - Aşındırıcı plastiklere veya çok yüksek baskılara dayanamayabilir | |

| Alaşımlar | - Çok yüksek termal iletkenlik (örneğin, berilyum bakır) | - Çok pahalı |

| - Sıcak noktalar veya kritik soğutma alanları için ideal | - Genellikle sadece ekler için kullanılır, tüm kalıplar değil | |

| - Belirli uygulamalarda iyi aşınma direnci |

Kalıp malzemesinin dikkatli seçimi, kalıp yapımında yer alan mühendislik derinliğinin bir kanıtıdır ve sonraki üretim sürecinin uzun ömürlülüğünü ve verimliliğini doğrudan etkilemektedir.

İdeal malzeme seçildikten sonra, odak dijital tasarımı sofistike üretim teknikleri aracılığıyla canlandırmaya geçer.

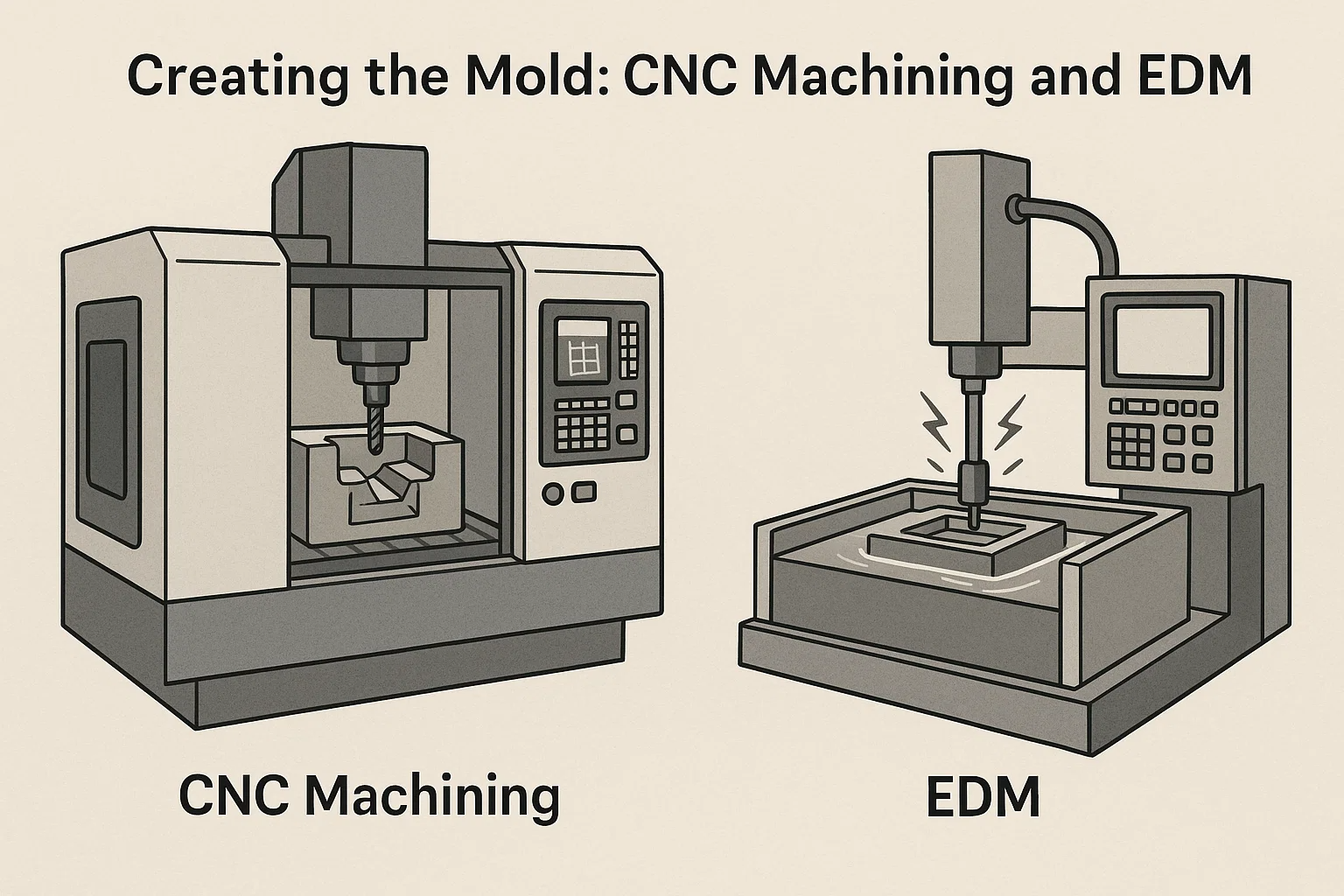

Kalıbın Oluşturulması: CNC İşleme ve EDM

Dijital bir dosyadan somut, hassas bir araca titizlikle tasarlanmış bir kalıp getirmek, gelişmiş üretim tekniklerinin ustalığını gerektirir. Bu aşamaya iki temel teknoloji hakimdir: CNC (Bilgisayar Sayısal Kontrol) İşleme and EDM (elektrik deşarjı işleme) . Bu işlemler, karmaşık geometrileri, dakika detaylarını ve yüksek kaliteli plastik model kalıplar için gerekli olan son derece doğru boyutları ortaya çıkarmak için birlikte çalışır.

CNC (Bilgisayar Sayısal Kontrol) İşleme: Kalıp boşluğunun hassas kesimi

CNC işleme kalıp üretiminin işgücüdür. Bilgisayarlı kontrollerin, bir kalıp çeliği veya alüminyum bloğundan malzemeyi tam olarak çıkarmak için çeşitli kesme araçlarına rehberlik ettiği otomatik bir işlemdir. Son derece sofistike bir robotik heykeltıraş gibi düşünün.

Nasıl çalışır:

- Programlama : Kalıpın 3D CAD modeli, CNC makinesinin anladığı bir dizi ayrıntılı talimata (G kodu) çevrilir. Bu program takım yollarını, kesme hızlarını, yem hızlarını ve kesme derinliğini belirler.

- Kurmak : Kalıp malzemesinin ham bloğu, makinenin yatağına güvenli bir şekilde kenetlenir. Uygun kesme aletleri (uç değirmenler, bilyalı değirmenler, matkaplar, vb.) Makinenin takım değiştiricisine yüklenir.

- Malzeme Çıkarma : Bilgisayarın kesin kontrolü altında, kesme aracı hızla döner ve programlanmış yol boyunca hareket eder ve malzeme katmanını katmana göre aşamalı olarak çıkarır. Bu, genel konturlar, taslak açılar ve daha büyük özellikler dahil olmak üzere kalıbın boşluğunun ve çekirdeğinin birincil şekillerini oluşturur.

- Çok eksenli işleme : Genellikle 3, 4 veya 5 eksenli hareketli gelişmiş CNC makineleri, iş parçasını veya kesme aracını döndürebilir ve eğebilir, bu da karmaşık açılara ve makineye karmaşık, üç boyutlu yüzeylere olağanüstü bir doğrulukla ulaşmalarını sağlar. Bu özellikle plastik model kitlerinde bulunan organik şekiller ve ayrıntılı dokular için hayati önem taşır.

CNC işleme, kalıp geometrisinin büyük kısmını yüksek hız ve doğrulukla yaratarak plastik parçaların ana izlenimlerini oluşturur. Bununla birlikte, son derece ince detaylar, keskin iç köşeler veya geleneksel kesme araçlarının ulaşamayacağı karmaşık özellikler için başka bir özel teknik devreye girer.

EDM (elektrik deşarj işleme): Karmaşık şekiller ve ince detaylar oluşturma

EDM Spark işleme olarak da bilinen, materyali aşındırmak için elektrik deşarjları (kıvılcımlar) kullanan geleneksel olmayan bir işleme işlemidir. Fiziksel kesme aletlerini kullanan CNC frezelemesinin aksine, EDM bir elektrot (araç) ve bir dielektrik sıvısında iş parçası (kalıp malzemesi) arasında kıvılcım üreterek çalışır. Bu işlem, malzemeye mekanik stres koymadan karmaşık detaylar, keskin köşeler ve derin, dar özellikler oluşturmak için idealdir.

Kalıp yapımında kullanılan iki ana EDM türü vardır:

-

RAM (platin) EDM :

- Önceden işlenmiş bir elektrot (genellikle grafit veya bakırdan yapılmış ve oluşturulacak özelliğin tersi gibi şekillendirilmiş) kalıp malzemesine çok yaklaşır.

- Elektrik uygulandığında, binlerce mikroskobik kıvılcım küçük boşluk boyunca atlar, kalıp malzemesinin eriyen ve buharlaştırıcı küçük parçacıkları.

- Dielektrik sıvı bu aşınmış parçacıkları temizler.

- Bu işlem inanılmaz derecede hassastır ve derin kaburgalar, ince yuvalar, keskin iç köşeler (dönen bir öğütme aracı ile kesilemeyen) ve karmaşık dokular oluşturmak için kullanılır.

-

Tel EDM :

- İnce, sürekli birikmiş bir tel (tipik olarak pirinç) elektrot görevi görür.

- Tel, dielektrik sıvıya batırılırken iş parçasından beslenir ve kıvılcımlar telin yolu boyunca malzemeyi aşınır.

- Tel EDM öncelikle hassas delikleri, yuvaları ve karmaşık konturları kesmek ve kalıp bileşenleri arasında çiftleşme kilitlerini oluşturmak için kullanılır. Ayrıca çekirdek pimler ve ejektör pim deliklerini aşırı doğrulukla yapmak için de hayati önem taşır.

İşleme işleminin adım adım açıklaması

Bir kalıbın oluşturulması tipik olarak hem CNC hem de EDM'yi birleştiren sinerjik bir yaklaşımı takip eder:

- Kaba İşleme (CNC) : Başlangıç fazı, büyük miktarlarda malzemeyi gidermek ve kalıp boşluğunun ve çekirdeğin temel şeklini oluşturmak için agresif CNC frezelemesini içerir. Bu, daha büyük aletler ve daha yüksek malzeme çıkarma oranları ile yapılır.

- Yarı bitirme (CNC) : Daha sonra konturları iyileştirmek, yüzey kaplamasını iyileştirmek ve son boyutlara daha yakın olan daha ince CNC araçları kullanılır.

- Sert işleme (CNC) : Kalıp malzemesi işlemeden önce sertleştirilirse, özel CNC araçları sert frezeleme yapabilir, ancak bu çok ince ayrıntılar için daha az yaygındır. Daha sık, kalıp sertleşir sonrasında Toplu işleme ve daha sonra bitirme işlemleri gerçekleştirilir.

- EDM ile detaylandırma : CNC'nin başaramayacağı özellikler için - inanılmaz derecede keskin iç köşeler (yuvarlak freze kesici ile imkansız), derin, dar kaburgalar veya bir model parçasında panel çizgileri ve perçinler gibi karmaşık dokular - EDM kullanılır. Elektrotlar oluşturulur (genellikle CNC frezeleme yoluyla) ve daha sonra EDM makinesinde bu hassas özellikleri kalıpta yakmak için kullanılır.

- Delik Sondaj (CNC/EDM) : Ejektör pimleri, soğutma kanalları ve kılavuz pimler için delikler, CNC makineleri kullanılarak veya bazı durumlarda son derece ince veya derin delikler için küçük delikli EDM kullanılarak tam olarak delinir.

- Son dokunuşlar : Birincil işlemeden sonra, kalıp bileşenleri, pürüzsüz bir kalıp yüzeyi doğrudan pürüzsüz bir plastik parçaya dönüştüğü için kritik kaplama işlemlerine tabi tutulur.

Güçlü CNC değirmenleri ve hassas EDM makineleri arasındaki bu karmaşık dans, bir uçak gövdesinin ince eğrilerinden bir tank yolunun keskin kenarlarına kadar ne kadar küçük olursa olsun, her ayrıntının kalıpta sadakatle çoğaltılmasını sağlar.

Bu işleme aşamalarında elde edilen inanılmaz hassasiyet, hikayenin sadece bir parçasıdır; Bir sonraki kritik adım, bu yüzeylerin mükemmelliğe göre geliştirilmesini, bunları hassas enjeksiyon kalıplama işlemine hazırlamayı içerir.

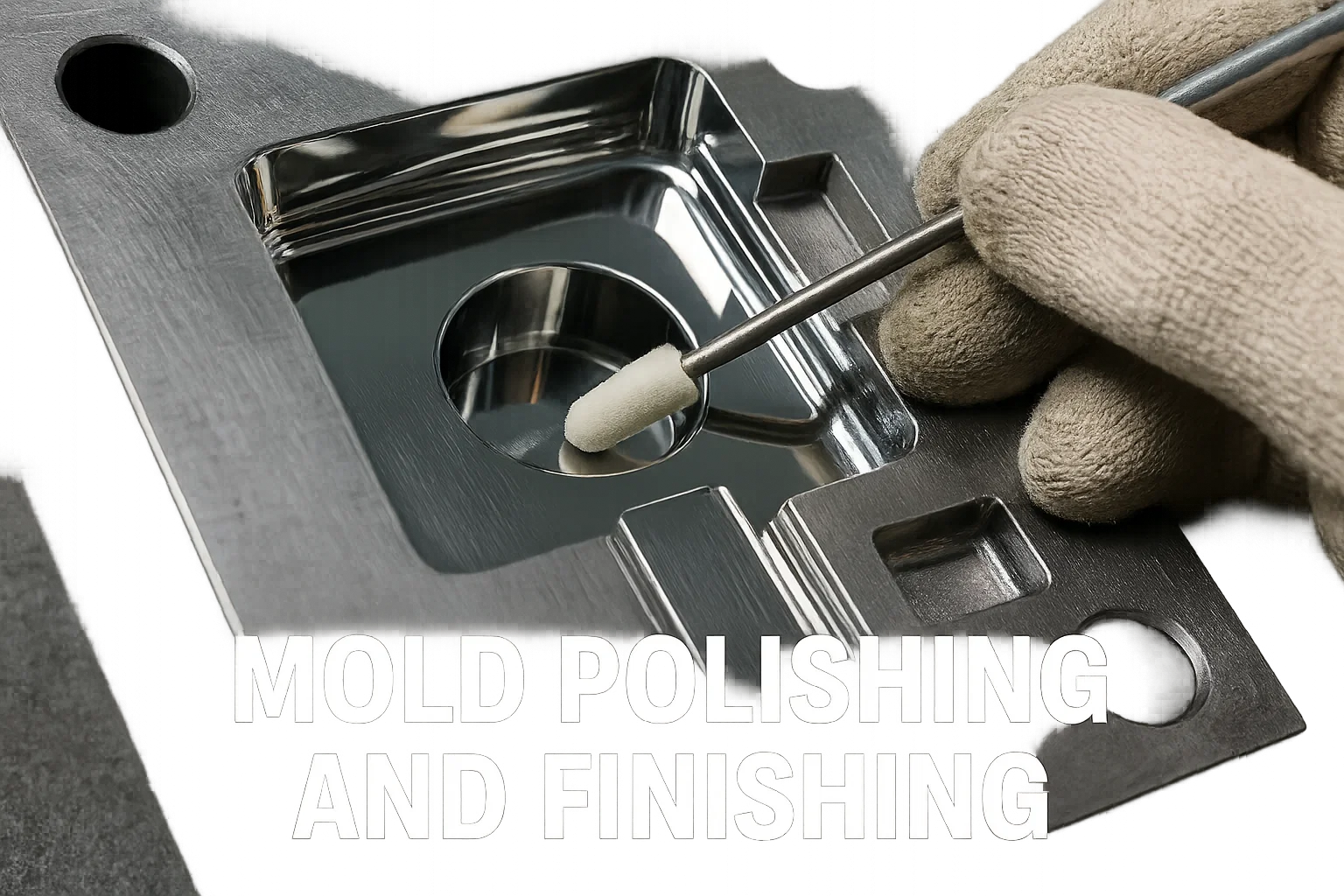

Harika! Karmaşık şekiller ve detaylar, CNC işleme ve EDM yoluyla kalıba tam olarak oyulmuş ile kalıp artık geometrisi açısından fonksiyonel olarak tamamlanmıştır. Bununla birlikte, plastik bir model parçasının, meraklıların beklediği pürüzsüz, lekesiz bir yüzeye sahip olması için, kalıbın kendisi son, eleştirel bir tedaviye ihtiyaç duyar: parlatma ve bitirme.

Kalıp parlatma ve bitirme

En gelişmiş CNC işleme ve EDM işlemlerinden sonra bile, yeni işlenmiş bir küf boşluğu ve çekirdeğinin yüzeyleri hala mikroskobik takım işaretleri veya EDM işleminden dokulu, aşınmış bir kaplama taşıyacaktır. Adressiz bırakılırsa, bu kusurlar doğrudan üretilen her bir plastik parçaya aktarılır, bu da pürüzlü veya donuk bir yüzeye neden olur. Öyleyse, Kalıp parlatma ve bitirme son plastik model bileşenlerinin istenen estetik ve fonksiyonel kalitesini elde etmek için kesinlikle çok önemli olan titiz ve yüksek vasıflı süreçlerdir.

Pürüzsüz parçalar için kalıp boşluğunu parlatmanın önemi

Parlatmanın birincil amacı, kalıp içinde tek başına işlenmenin sağlayabileceğinden önemli ölçüde daha pürüzsüz bir yüzey kaplaması elde etmektir. Bu pürüzsüz yüzey çeşitli nedenlerden dolayı hayati önem taşır:

- Estetik : Son derece cilalı bir kalıp, parlak, pürüzsüz ve görsel olarak çekici bir yüzeye sahip plastik parçalar üretir. Bu, bir araba gövdesinin şık çizgilerinden bir uçağın pürüzsüz cildine kadar model kitlerinde beklenen gerçekçilik ve kalite için gereklidir.

- Parça çıkarma : Pürüzsüz bir kalıp yüzeyi, soğutma plastiği ve kalıp duvarları arasındaki sürtünmeyi büyük ölçüde azaltır. Bu, ejektör pimlerinin parçayı dışarı itmesini, parça bozulması, stres işaretleri ve hatta ejeksiyon sırasında kısma hasarını en aza indirmesini çok kolaylaştırır.

- Flaş önleme : Mükemmel pürüzsüz ve hassas bir şekilde eşleşen ayrılma çizgisi (iki kalıp yarısının buluştuğu yer), "flaş" ı önlemek için kritiktir - kalıp yarısı arasında sıkan fazla plastik malzeme. Parlatma bu sıkı mührü sağlamaya yardımcı olur.

- Detay netliği : EDM ince detaylar yaratırken, parlatma bu özellikleri daha da geliştirerek son plastik kısımda net çizgiler ve keskin kenarlar sağlayabilir.

- Kalıp ömrü : İyi cilalanmış bir kalıp yüzeyi, tekrarlanan döngüler sırasında malzeme yapışmasına veya küçük aşınmaya daha az eğilimlidir, bu da kalıbın genel ömrüne katkıda bulunabilir.

Parlatma için kullanılan teknikler: aşındırıcı parlatma, kimyasal parlatma

Kalıp parlatma, daha basit geometriler için bazı otomatik yöntemler mevcut olsa da, büyük ölçüde yetenekli teknisyenler gerektiren manuel, emek yoğun bir süreçtir. Kullanılan teknikler, istenen kaplamaya ve kalıbın malzemesine bağlıdır.

-

Aşındırıcı parlatma (manuel ve mekanik) : Bu en yaygın yöntemdir ve daha kaba tüylerden başlayıp giderek daha ince olanlara geçerek aşamalı bir aşındırıcı malzeme serisini içerir.

- Taşlar (taşlama taşları) : İlk aşamalar genellikle değişen kum boyutlarında aşındırıcı taşlar (alüminyum oksit, silikon karbür veya elmastan yapılmıştır) kullanır. Bunlar, ana alet işaretlerini kaldırmak ve yüzeyleri düzleştirmek için genellikle tutucularla manuel olarak kullanılır. Ultrasonik makineler, karmaşık alanlarda daha verimli malzeme çıkarılması için bu taşları titreştirebilir.

- Aşındırıcı kağıtlar/bezler : Stoning'ten sonra, genellikle yağ veya su ile yağlanmış daha ince aşındırıcı kağıtlar (zımpara kağıdı gibi) veya bezler kullanılır. Bunlar, bazen 10.000 kum veya daha yüksek olan son derece ince grit boyutlarında gelir. Boşluğun her bölümüne ulaşmak için küçük çubuklar, pamuklu çubuklar veya özel araçlarla kullanılırlar.

- Elmas bileşikleri/bulamaçlar : Son, ayna benzeri kaplama için, keçe bobs, pamuklu çubuklar veya özel parlatma araçları ile son derece ince elmas bileşikleri veya bulamaçlar uygulanır. Bu bileşikler, nihai aşındırıcı eylem sağlayan mikroskobik elmas parçacıkları içerir.

- Keçe tekerlekleri/fırçalar : Keçe tekerlekleri veya fırçaları olan döner aletler, parlatma macunları ile birlikte, son parlatma ve yüksek bir parlaklık elde etmek için kullanılır.

-

Kimyasal parlatma/asit aşındırma (plastik kalıplar için daha az yaygın) : Bazı endüstrilerde belirli metaller için kullanılırken, kimyasal parlatma (yüzey düzensizliklerini çözmek için kimyasal bir çözüm kullanan) ve asit dağlama genellikle Olumsuz Alet çelik plastik kalıplarda ayna kaplamaları elde etmek için birincil yöntemler. Mat kaplamalar veya spesifik dokular için kullanılabilirler, ancak çoğu plastik model için gereken netlik ve pürüzsüzlük için aşındırıcı parlatma tercih edilir.

-

Buhar parlatma (sınırlı uygulama) : Sıklıkla polikarbonat gibi malzemeler için kullanılan bu teknik, parçanın hafifçe eriyen ve yüzeyi yansıtan ve pürüzsüz bir yüzey oluşturan kimyasal bir buhara maruz bırakılmasını içerir. Kalıplı parçaları yumuşatabilirken, takım çeliği için doğrudan bir kalıp parlatma tekniği değildir.

İstenen yüzey kaplamasını elde etmek

Elde edilen cila seviyesi endüstri standartlarına göre kategorize edilir (örneğin, ABD'de SPI kaplamaları, A-1'den ayna kaplaması için donuk mat bir yüzey için D-3'e kadar değişmektedir). Plastik model kalıplar için, bir SPI A-1 veya A-2 ayna kaplaması genellikle görünür, pürüzsüz yüzeyler için hedeflenirken, dokulu alanlar (kayma önleyici yüzeyler veya spesifik malzeme dokuları gibi) D sınıfı veya kazınmış bir kaplama alabilir.

Yetenekli kalıp parlatıcıları olağanüstü el becerisi, sabır ve keskin bir göz gerektirir. Her mikroskobik kusurun ele alınmasını sağlamak için işlem genellikle büyütme altında gerçekleştirilir. Bu aşamada elde edilen yüzey kaplaması, kalıbın önümüzdeki yıllarda üreteceği her plastik model kısmının görsel çekiciliğini ve kalite hissini doğrudan belirler.

Kalıp mükemmelliğe titizlikle parlatılmış olarak, şimdi gerçek testine hazır: sürekli yüksek kaliteli plastik parçalar üretme yeteneğini kanıtlamak.

Harika! Kalıp yaratma yolculuğu bizi tasarım, malzeme seçimi ve hassas işleme ve parlatma yoluyla getirdi. Şimdi, nihai doğrulama zamanı: kalıbın, tam olarak amaçlandığı gibi gerçekleştirilmesini sağlamak için gerçek dünya koşulları altında test edilmesi. Bu önemli aşama, kalıbın gerçek yeteneklerinin kanıtlandığı yerdir.

Kalıp testi ve kalite kontrolü

En titizlikle tasarlanmış ve imal edilmiş kalıp bile kendini kanıtlamalıdır. . Kalıp testi ve kalite kontrolü Faz, yeni tamamlanmış kalıbın deneme çalışmaları için bir enjeksiyon kalıplama makinesine konulduğu kritik bir adımdır. Bu süreç sadece parça yapmakla ilgili değil; Bu parçaları titizlikle incelemek, kusurları tanımlamak ve kalıpta tam ölçekli üretime girmeden önce gerekli ayarlamaları yapmakla ilgilidir. Bu titiz inceleme, üretilen sonraki her parçanın plastik model kitleri için beklenen yüksek standartları karşılamasını sağlar.

Deneme çalışmaları ve kalıbın ilk testi

Kalıp tamamen monte edildikten ve cilalandıktan sonra, dikkatlice uyumlu bir enjeksiyon kalıplama makinesine monte edilir. Bu ilk kurulum genellikle hem kalıp hem de makinenin nüanslarını anlayan deneyimli teknisyenler tarafından ele alınır.

Genellikle "ilk atış" veya "alet denemesi" olarak adlandırılan deneme çalışması, birkaç döngü enjeksiyon kalıplama içerir:

- Makine Parametre Kurulumu : Enjeksiyon kalıplama makinesinin parametreleri - eriyik sıcaklığı, enjeksiyon basıncı, tutma basıncı, enjeksiyon hızı, soğutma süresi ve kalıp sıcaklığı dahil - kullanılan plastik malzemeye (örn. Model kitleri için polistiren) ve kalıp tasarımına göre dikkatlice ayarlanır.

- İlk Çekimler : Küçük bir parça parça kalıplanmıştır. Bu ilk parçalar kalıptan çıkarıldıkları için yakından izlenir.

- Görsel inceleme : Hemen, parçalar görsel olarak görsel olarak incelenir:

- Kısa Çekimler : Plastiğin kalıp boşluğunu tam olarak doldurmadığı eksik parçalar.

- Flaş : Ayrılma hattı veya ejektör pimi alanları boyunca sızan fazla plastik malzeme.

- Çarpışma/Bozulma : Düz olmayan veya istenmeyen virajlara sahip parçalar, genellikle eşit olmayan soğutma veya stres nedeniyle.

- Lavabo izleri : Dahili büzülmenin neden olduğu kalın bölümlerin yüzeyinde depresyonlar.

- Akış Çizgileri/Kaynak Çizgileri : Parça yüzeyinde erimiş plastik akışların nerede buluştuğunu gösteren görünür çizgiler.

- Yanık izleri : Hava veya aşırı ısınma nedeniyle renk değişikliği.

- Ejektör pimi işaretleri : Ejeksiyon sisteminden aşırı veya zayıf yerleştirilmiş izler.

- Yüzey bitiş sorunları : Kalıp cilasına rağmen donukluk, çizgiler veya diğer kusurlar.

- Boyutsal doğrulama : Hassas ölçüm aletleri (örneğin, kaliperler, mikrometreler, CMM - koordinat ölçüm makinesi) kullanılarak, kalıplanmış parçaların anahtar boyutları orijinal CAD tasarım özelliklerine göre kontrol edilir. Bu, parçaların doğru olmasını sağlar ve son model kitinde doğru bir şekilde sığar.

Kalıplanmış parçaları kusurlar ve kusurlar için incelemek

İlk çekimler bile ince sorunları tanımlamak için kritik öneme sahiptir. Genellikle kalıp tasarımcıları ve mühendisleri ile birlikte özel bir kalite kontrol ekibi, aşağıdakileri içerebilecek kapsamlı bir inceleme yapacaktır:

- Büyütme ve aydınlatma : İnce detayları, ince flaşı veya mikroskobik yüzey kusurlarını tespit etmek için büyüteç veya mikroskoplar kullanarak.

- Montaj kontrolleri : Parça diğer parçalarla eşleşecek şekilde tasarlanmışsa, model oluşturucunun deneyimini simüle ederek uygun uyum ve işlevi sağlamak için gerçek montaj testleri gerçekleştirilir.

- Güç ve Malzeme Mülk Testleri : Bazı durumlarda, parçalar performans kriterlerini karşıladıklarından emin olmak için güç, esneklik veya diğer mekanik özellikler için testlere tabi tutulabilir.

- Renk tekdüzeliği : Parça belirli bir renkte kalıplanmışsa, tekdüzeliği ve tutarlılığı kontrol edilir.

Parametreleri, gözlemleri ve tespit edilen kusurları belgeleyen her deneme çalışması için ayrıntılı kayıtlar tutulur.

Kalıpta gerekli ayarlamaları ve iyileştirmeleri yapmak

Deneme çalışmaları ve incelemeden elde edilen bulgulara dayanarak, gerekli ayarlamalar ve iyileştirmeler yapılır. Bu yinelemeli işlem kalıbı mükemmelleştirmek için çok önemlidir ve birkaç tur test ve modifikasyon içerebilir:

- Parametre optimizasyonu : Çoğu zaman, kısa çekimler, flaş veya lavabo işaretleri gibi ilk sorunlar, enjeksiyon kalıplama parametrelerinin ince ayarlanmasıyla çözülebilir (örneğin, artan basınç, sıcaklıkları ayarlamak, soğutma sürelerini değiştirme).

- Kalıp değişiklikleri (yeniden çalışma) : Parametre ayarlamalarıyla çözülemeyen daha kalıcı veya önemli sorunlar için kalıpta fiziksel modifikasyonlar gereklidir. Bu hassas ve genellikle pahalı bir süreçtir ve şunları içerebilir:

- Havalandırmalar ekleme veya büyütme : Sıkışmış havayı önlemek için kısa atışlara veya yanık izlerine neden olur.

- Kapı konumlarını veya boyutlarını değiştirme : Plastik akışını iyileştirmek ve lekeleri azaltmak.

- Soğutma kanallarını ayarlama : Daha düzgün soğutma elde etmek ve çarpıklığı önlemek için.

- Belirli alanları parlatma veya dokuma : Yüzey kaplamasını iyileştirmek veya ejeksiyona yardımcı olmak.

- Ejektör pimlerini eklemek veya değiştirme : Temiz ve tutarlı parça ejeksiyonu sağlamak için.

- Yeniden işleme veya lazer kaynağı : Boyutsal yanlışlıkları düzeltmek veya küçük hasarı onarmak için. Malzeme lazer kaynağı ile eklenebilir ve daha sonra yeniden işlenebilir.

- Sertleştirme/Tedaviler : Bazen, ilk denemelerden sonra, spesifik kalıp bölümlerinin gelişmiş aşınma direnci için ek sertleştirme veya yüzey işlemleri gerektirdiğine karar verilebilir.

Bu titiz test ve iyileştirme döngüsü, kalıp nihayet tam ölçekli üretime girdiğinde, milyonlarca mükemmel plastik model bileşenini, döngüden sonra döngü çalabilecek ince ayarlanmış bir cihaz olmasını sağlar.

Kalıp artık titiz testlerle tam olarak doğrulanmış ve optimize edildiğinde, birincil amacı için hazırdır: tutarlılık ve verimliliğin çok önemli hale geldiği seri üretim.

Seri üretim ve küf bakımı

Kapsamlı tasarım, imalat ve test aşamalarından sonra, plastik model kalıp operasyonel astarına geçer: seri üretim . İnce ayarlanmış kalıp, binlerce, hatta milyonlarca özdeş plastik model bileşenini verimli bir şekilde çalmaya başladığı için, zaman ve kaynakların ilk yatırımının gerçekten işe yaradığı yer burasıdır. Ancak, üretim başladığında iş durmaz; Sürekli izleme ve gayretli kalıp bakımı, tutarlı kalite sağlamak ve kalıpların ömrünü yıllarca güvenilir hizmet için uzatmak için kesinlikle çok önemlidir.

Kütle üretimi için enjeksiyon kalıplama makinesinin kurulumu

Kütle üretimine geçiş, enjeksiyon kalıplama makinesinin ve ortamının sürekli, verimli çalışma için optimize edilmesini içerir:

- Son parametre kilitleme : Başarılı deneme çalışmalarına dayanarak, optimal enjeksiyon kalıplama parametreleri (sıcaklıklar, basınçlar, hızlar, soğutma süreleri, kelepçe kuvveti, vb.) Kilitlenir. Bu ayarlar, minimum kusurlarla yüksek kaliteli parçalar üretmek için kritiktir.

- Otomatik çalışma : Modern enjeksiyon kalıplama makineleri oldukça otomatiktir. Parametreler ayarlandıktan sonra, sürekli olarak otomatik parça çıkarma ve yerleştirme için robotik kollarla sürekli çalışabilir, verimliliği daha da artırabilir ve işçilik maliyetlerini azaltabilirler.

- Malzeme kullanımı : Büyük miktarlarda plastik pelet, endüstriyel hunilerden gelen makineye beslenir ve sürekli bir tedarik sağlar. Kurutma ekipmanı, aksi takdirde kusurlara neden olabilecek higroskopik plastiklerden nemi çıkarmak için kullanılabilir.

- Kalite Güvence Örneklemesi : Seri üretim sırasında bile sürekli kalite kontrolü korunur. Parçalar, görsel inceleme ve boyutsal kontroller için üretim hattından düzenli olarak örneklenir. Bu proaktif izleme, kalite erken herhangi bir sürüklenmeyi yakalamaya yardımcı olur.

Tutarlılık için kalıplama işleminin izlenmesi

Uzun üretim koşularında tutarlılığı korumak çok önemlidir. Kalıplama işlemindeki herhangi bir sapma, bir grup arızalı parçaya yol açabilir. Operatörler ve otomatik sistemler temel göstergeleri sürekli olarak izleyin:

- İşlem parametreleri : Enjeksiyon kalıplama makinesindeki gerçek zamanlı sensörler, sıcaklıkları, basınçları, döngü sürelerini ve diğer kritik parametreleri izler. Ayar noktalarından sapmalar uyarıları tetikler.

- Kısmi kalite : Otomatik görme sistemleri, flaş veya kısa çekimler gibi yaygın kusurlar için hızlı, otomatik denetimler yapmak için üretim hattına entegre edilebilir. Operatörler tarafından manuel nokta kontrolleri önemlidir.

- Makine performansı : Enerji tüketimi, hidrolik basınç ve diğer makine sağlığı göstergeleri, ekipmanın sorunsuz ve verimli çalışmasını sağlamak için izlenir ve beklenmedik kesinti süresini önler.

- Hurda oranı : Arızalı parçaların yüzdesi yakından izlenir. Hurda oranındaki bir artış, kalıp, makine veya işlem parametreleri ile ilgili potansiyel bir sorunu gösteren kırmızı bir bayraktır.

Amaç, her döngüde özdeş, yüksek kaliteli parçalar üreten istikrarlı ve tekrarlanabilir bir süreçtir.

Uzun ömürü sağlamak için kalıbın düzenli bakımı ve temizlenmesi

Plastik bir model kalıp, genellikle onlar ve hatta yüz binlerce dolara mal olan önemli bir yatırımdır. Bu yatırımı korumak ve ömrü boyunca milyonlarca döngü sağlamak için gayretli ve proaktif kalıp bakımı esastır. Bakımı ihmal etmek maliyetli onarımlara, erken aşınmaya ve üretim kesinti süresine yol açabilir.

Bakım genellikle şunları içerir:

- Rutin temizlik : Üretim sırasında, plastik kalıntılar, toz ve diğer kirleticiler kalıp yüzeylerinde, havalandırma deliklerinde ve ejektör pimlerinde birikebilir. Düzenli temizlik, bazen kısa üretim molaları sırasında bile, parçalardaki yüzey kusurlarını önlemeye yardımcı olur ve uygun kalıp fonksiyonunu sağlar. Bu, sıkıştırılmış hava veya özel temizlik maddeleri kullanan yüzeyleri silme içerebilir.

- Önleyici bakım (planlanmış kesinti süresi) : Periyodik olarak, kalıp daha kapsamlı inceleme ve bakım için enjeksiyon kalıplama makinesinden çıkarılır. Bu program genellikle döngü sayısına veya çalışma saatlerine dayanır.

- Sökme ve derin temizlik : Kalıp genellikle tüm boşlukların, çekirdeklerin, soğutma kanallarının ve hareketli bileşenlerin kapsamlı bir şekilde temizlenmesi için kısmen veya tamamen sökülür.

- Yağlama : Kılavuz pimler, burçlar ve ejektör pimleri gibi hareketli parçalar temizlenir ve düzgün çalışmayı sağlamak ve aşınmayı önlemek için yeniden yağlanır.

- Aşınma Muayenesi : Teknisyenler, kalıp yüzeylerini aşınma, aşınma, korozyon veya küçük hasar belirtileri (örn. Nicks, ezikler) için titizlikle incelerler. Ayrılma hatları ve kapı alanları gibi kritik özellikler yakından incelenir.

- Bileşen Değiştirme : Ejektör pimleri, yaylar veya küçük ekler gibi aşınmış bileşenler başarısız olmadan önce değiştirilir ve üretim sorunlarına neden olur.

- Soğutma Sistemi Bakımı : Soğutma kanalları tıkanmaları önlemek ve verimli ısı transferi sağlamak için yıkanır.

- Onarım ve yenileme : Önemli hasar veya aşınma meydana gelirse, kalıbın onarım için özel bir araç mağazasına geri gönderilmesi gerekebilir. Bu, tüm kalıp bileşenlerinin kaynak olmasını, belirli alanları yeniden işlenmesini, yeniden doldurmayı ve hatta değiştirmeyi içerebilir.

- Uygun depolama : Kullanılmadığında, kalıplar iyice temizlenir, pas önleyici kaplamalarla korunur ve korozyon ve fiziksel hasarı önlemek için kontrollü ortamlarda saklanır.

Titiz izleme ve proaktif bakım yoluyla, iyi yapılmış bir plastik model kalıp, uzun yıllar boyunca üretken bir varlık olarak kalabilir ve dünya çapında meraklılara sürekli yüksek kaliteli model kitlerinin tedarikini destekleyebilir.

Kalıp yapma yolculuğu hareketsiz durmuyor; Devam eden gelişmeler süreci geliştirmeye ve devrim yaratmaya devam etmektedir.

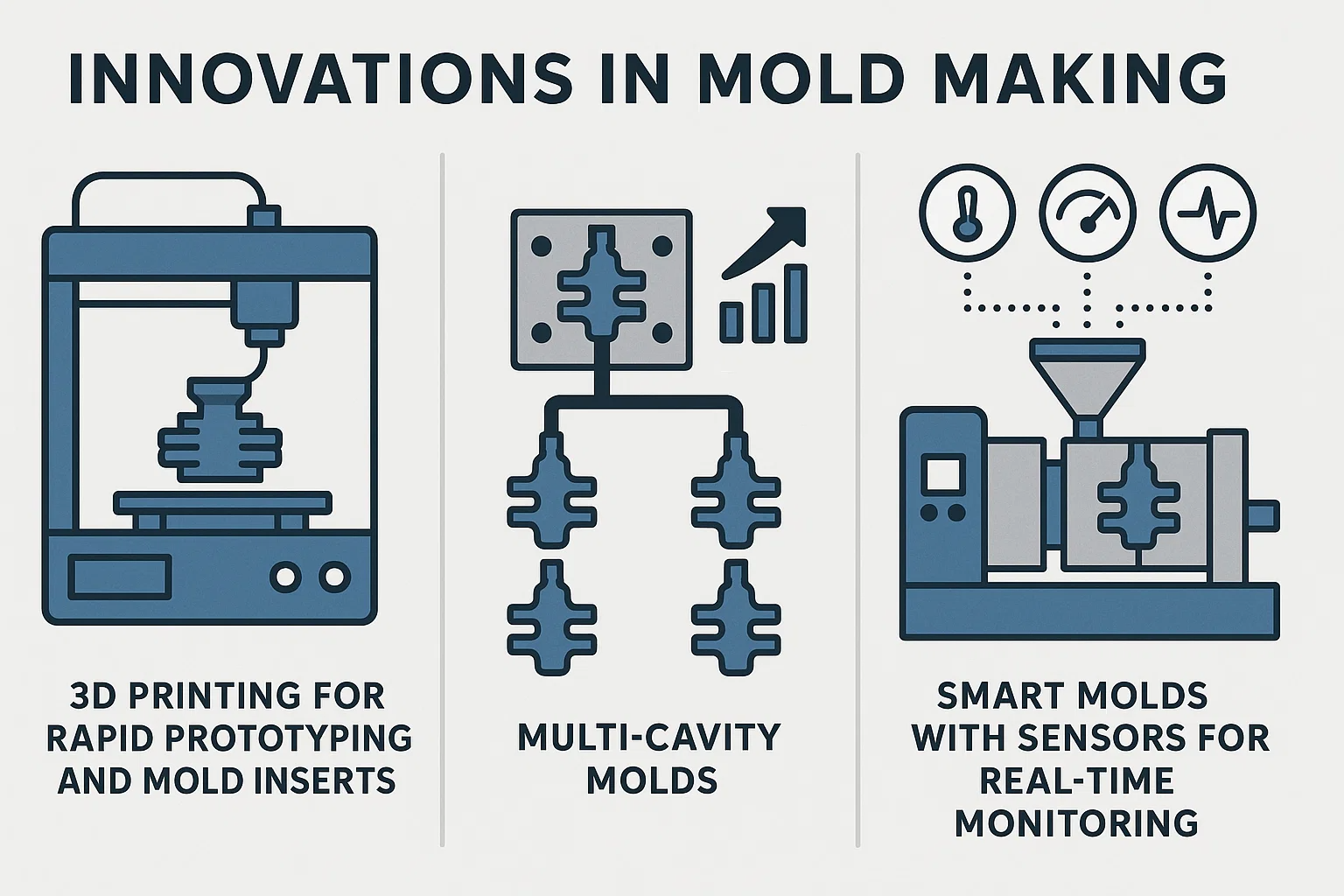

Kalıp yapımında yenilikler

Üretim dünyası sürekli gelişmektedir ve plastik model kalıp yapımı alanı bir istisna değildir. Enjeksiyon kalıplama ve kalıp üretiminin temel ilkeleri devam ederken, sürekli yenilik heyecan verici yeni teknikler ve yetenekler sunmaktadır. Bu gelişmeler sadece verimliliği artırmak ve maliyetleri azaltmakla kalmaz, aynı zamanda daha da karmaşık ve karmaşık plastik model parçalarının oluşturulmasını sağlar ve hobilerin bekleyebileceği sınırları zorlar.

Hızlı prototipleme ve kalıp ekleri için 3D baskı

Belki de en dönüştürücü yeniliklerden biri, 3D baskı (katkı maddesi üretimi) kalıp yapım iş akışına. Malzeme mukavemeti ve yüzey kaplama gereksinimleri nedeniyle tam ölçekli üretim kalıplarının doğrudan 3D baskısı hala sınırlı olsa da, prototipleme ve özel kalıp bileşenleri üzerindeki etkisi muazzamdır:

- Parçaların hızlı prototiplenmesi : Pahalı kalıp imalatını yapmadan önce, tasarımcılar uyum, ergonomi ve estetiği test etmek için gerçek model kit parçalarını hızlı bir şekilde yazdırabilirler. Bu, hızlı yineleme ve tasarım doğrulaması sağlar, bu süreçte çok daha erken sorunlar yakalamak.

- 3D baskılı kalıp ekleri : Düşük hacimli üretim veya daha büyük bir çelik kalıp içindeki spesifik, karmaşık özellikler için, özel 3D baskı teknolojileri (metal 3D baskı veya yüksek çözünürlüklü reçine baskı gibi) kalıp ekleri oluşturabilir. Bu ekler, geleneksel sondaj ile elde edilmesi imkansız olan, parçaların daha hızlı ve daha düzgün soğutulmasına ve daha düşük döngü sürelerine yol açan oldukça karmaşık iç soğutma kanallarını (konformal soğutma) içerebilir. Ayrıntılı dokular oluşturmak için de mükemmeller.

- Geçici kalıplar : Çok kısa koşular veya kavram kanıtı parçaları için, bazı yüksek mukavemetli reçine 3D yazıcılar, sınırlı sayıda plastik parça enjekte edebilen geçici, kurban kalıplar bile üretebilir.

Çok boşluklu kalıplar ve bunların faydaları

Tamamen yeni olmasa da, çok boşluk kalıpları Rafine edilmeye ve optimize edilmeye devam edin. Enjeksiyon döngüsü başına bir plastik parça üretmek yerine, bir çok boşluk kalıbı tek bir atışta birkaç özdeş parça (veya bazen farklı, ilgili parçalar) üretir.

- Artan üretim verimliliği : Birincil fayda, üretim süresinde sert bir azalma ve bölüm başına maliyettir. Tek boşluklu bir kalıp parça başına 30 saniye sürerse, 4-boşluk kalıbı kabaca aynı 30 saniyede 4 parça üretebilir.

- Parçalar arasında tutarlılık : Bir çok boşluklu kalıptaki tüm parçalar aynı koşullar altında eşzamanlı olarak kalıplandığından, kalite, boyutlar ve malzeme özelliklerinde yüksek tutarlılık sergilerler.

- Azaltılmış makine aşısı : Enjeksiyon kalıplama makinesinde aşınma ve yıpranmayı azaltabilen aynı miktarda parçayı üretmek için daha az döngü gereklidir.

Çoklu boşluklu kalıpların tasarımı karmaşıktır, bu da tüm boşlukların eşit olarak doldurulmasını sağlamak için plastik akışın hassas bir şekilde dengelenmesini gerektirir. Plastik erimişleri boşluğa kadar tutan sıcak koşucu sistemleri, bu kalıplardaki verimliliği artırmak ve malzeme atıklarını azaltmak için genellikle kullanılır.

Gerçek zamanlı izleme için sensörlü akıllı kalıplar

Advent Endüstriyel Nesnelerin İnterneti (IIOT) "Akıllı Kalıpların" gelişimine yol açtı. Bunlar, kalıplama işlemi hakkında doğrudan kalıp boşluğunun içinden gerçek zamanlı veriler sağlayan entegre sensörlerle donatılmış kalıplardır.

- Sıcaklık Sensörleri : Plastik sıcaklığı, boşluk içine girip soğudukça izleyin, optimal soğutmayı sağlar ve çarpışma veya lavabo işaretlerini önler.

- Basınç sensörleri : Enjeksiyon sırasında kalıp içindeki basıncı ölçün, kalıp doldurma, paketleme ve potansiyel kısa atışlar veya flaş hakkında bilgi verin.

- Nem sensörleri : Özellikle higroskopik plastiklerle ilgili nem sorunlarını tespit edebilir.

- Bisiklet Sayaçları/aşınma sensörleri : Döngü sayısını izleyin ve hatta kritik kalıp bileşenlerinde ince aşınmayı tespit edebilir, sorunlar ortaya çıkmadan önce proaktif bakım gerektirir.

Akıllı Kalıpların Faydaları:

- Geliştirilmiş kalite kontrolü : Gerçek zamanlı veriler, işlem sapmalarının derhal tespit edilmesini sağlar, operatörlerin sorunları anında düzeltmesini sağlar ve hurda oranlarını azaltır.

- Öngörücü bakım : Aşınma ve performansı izleyerek, akıllı kalıplar bakım gerektiğinde tahmin edilebilir ve beklenmedik arızalar yerine planlanmış kesinti süresine izin verebilir.

- Süreç optimizasyonu : Toplanan zengin veriler, mühendislerin daha da fazla verimlilik ve parça kalitesi elde etmeleri için mühendislerin ince ayar kalıplama parametrelerine yardımcı olur.

- İzlenebilirlik : Her parçanın kalıplama koşulları, kalite güvencesi ve sorun giderme için eksiksiz bir geçmiş sağlayarak günlüğe kaydedilebilir.

Bu yenilikler, kalıp yapımının sadece hassas üretimle değil, aynı zamanda akıllı, veri odaklı süreçlerle ilgili olduğu bir geleceği vurgular ve giderek daha sofistike ve yüksek kaliteli plastik model kitlerinin temelini daha da sağlamlaştırır.

Çözüm

Bir fikrin ilk kıvılcımından bir enjeksiyon kalıplama makinesinin ince ayarlanmış uğultusuna kadar, plastik model kalıpların oluşturulması, hassas mühendislik, gelişmiş üretim ve titiz işçiliğin bir kanıtıdır. Her kritik aşamayı araştırdık, görünüşte basit bir model kitinin montaj eylemini destekleyen karmaşıklığı ortaya çıkardık.

Kalıp yapma işleminin özeti

Yolculuğumuz önemli ile başladı tasarım aşaması CAD yazılımının kavramları ayrıntılı 3D planlara dönüştürdüğü yerlerde, taslak açılardan ayrılık çizgilerine kadar her yönü titizlikle planlıyor. Bu dijital hassasiyet daha sonra malzeme seçimi , Yüksek dereceli takım çelikleri ile uzun ömürlülükleri ve ince ayrıntılar tutma yetenekleri için tercih edilen seçimdir, dayanıklılığı, termal özellikleri ve maliyeti dengeleyen stratejik bir seçim.

Fiziksel yaratım, güçlü tandem ile ortaya çıkıyor CNC işleme and EDM karmaşık kalıp boşluklarını ve çekirdekleri mikron altı doğruluğu ile oyuyor, her panel çizgisini ve perçini yakalıyor. Bunu takiben hayati süreç Kalıp parlatma ve bitirme Kaba işlenmiş yüzeyleri ayna pürüzsüz izlenimlere dönüştürerek kusursuz plastik parçalar ve zahmetsiz fırlatma sağlar.

Kitle üretiminden önce kalıp titiz bir Test ve Kalite Kontrolü Deneme çalışmaları, boyutsal doğruluk ve tutarlı parça kalitesini sağlayarak kusurları tanımlar ve düzeltir. Sonunda kalıp girer seri üretim , titizlikle izlendi ve gayretle sürdürüldü Bakım Yıllarca güvenilir hizmeti garanti etmek.

Kalıp yaratılmasında hassasiyet ve kalitenin önemi

Tüm bu süreç boyunca altta yatan tema, hassasiyet ve kalite . Plastik model kitleri dünyasında doğruluk çok önemlidir. Her bileşen mükemmel uyum sağlamalı, her ayrıntı net olmalı ve her yüzey kusursuz olmalıdır. Kalıp kalitesindeki herhangi bir uzlaşma doğrudan nihai üründeki kusurlara dönüşür ve model oluşturucu için hayal kırıklığına ve markanın itibarına zarar verir. Bir kalıp için yüksek kaliteli tasarım, malzeme ve üretim süreçlerine yapılan açık yatırım, meraklısı memnun eden tutarlı, yüksek nihai parçalar şeklinde temettüleri birçok kez öder.

Plastik model kalıp üretiminde gelecekteki eğilimler

İleriye baktığımızda, küf üretimi alanı heyecan verici bir yenilik arenası olmaya devam ediyor. 3D baskı sadece prototiplemede değil, potansiyel olarak karmaşık konformal soğutma kanalları veya daha önce imkansız olan son derece ayrıntılı kalıp ekleri yaratmada daha da büyük bir rol oynayacaktır. Yükselişi akıllı kalıplar Entegre sensörler ile gerçek zamanlı veri ve öngörücü analitik vaat ederek daha da optimize edilmiş işlemlere, daha az kesinti süresine ve benzersiz kalite kontrolüne yol açar. Malzeme bilimi ilerledikçe, termal iletkenlik, sertlik ve işlenebilirliğin üstün kombinasyonları sunan yeni kalıp alaşımları da görebiliriz.

Özünde, plastik model kalıp yapımının karmaşık süreci gizli bir mühendislik harikasıdır. Minyatür dünyaları bir araya getirme tutkusunun mümkün olan en yüksek kalitede bileşenlerle karşılanmasını sağlayarak, plastik modellemenin karmaşık hobisini gelecek nesiller için erişilebilir ve eğlenceli hale getirmesini sağlayan sürekli bir mükemmellik arayışıdır. .