Çin Enjeksiyon Kalıplama Rehberiniz: Maliyet, Kalite ve Doğru Ortağı Bulma

Çin enjeksiyon kalıplamasına giriş

Enjeksiyon kalıplama, termoplastik ve termoset plastik malzemelerden parçalar üretmek için çok yönlü ve yaygın olarak kullanılan bir üretim işlemidir. Erimiş malzemenin istenen şekle soğuduğu ve katılaştığı bir kalıba enjekte edilmesini içerir. Bu yöntem, yüksek hassasiyetli, mükemmel yüzey kaplaması ve hızlı üretim oranlarına sahip karmaşık parçalar üretme yeteneği ile ünlüdür, bu da onu otomotiv ve tıbbiden tüketici elektroniklerine ve ev eşyalarına kadar çok sayıda sektörde vazgeçilmez hale getirir.

Son yıllarda Çin, küresel üretim manzarasında baskın bir güç olarak ortaya çıktı ve enjeksiyon kalıplama endüstrisi bir istisna değil. Ülke, büyük ölçüde sağlam üretim altyapısı, rekabetçi fiyatlandırması ve kapsamlı tedarikçi ağı nedeniyle dünya çapında enjeksiyon kalıplama hizmetleri arayan işletmeler için tercih edilen bir yer haline geldi. Bu rehber, Çin enjeksiyon kalıplamasına kapsamlı bir genel bakış sunmayı, maliyet, kalite ve özel proje ihtiyaçlarınız için doğru üretim ortağını bulmak için temel adımlar gibi kritik yönlere girmeyi amaçlamaktadır.

Bununla birlikte, enjeksiyon kalıplama ihtiyaçlarınız için Çin'i seçmek, dikkatli bir şekilde değerlendirilmeyi gerektiren benzersiz bir dizi avantaj ve dezavantajla birlikte gelir:

Enjeksiyon kalıplama için Çin'i seçmenin avantajları:

- Maliyet etkinliği: Çin'e dış kaynak kullanımı için birincil itici güçlerden biri, Batı ülkelerine kıyasla önemli ölçüde daha düşük işçilik maliyetleridir. Bu, rekabetçi malzeme fiyatlandırması ve ölçek ekonomileri ile birleştiğinde, genellikle üretilen parçalar için daha düşük bir genel birim maliyeti ile sonuçlanır.

- Yerleşik altyapı ve ekosistem: Çin, son derece gelişmiş bir üretim altyapısı ve kalıp üreticileri, malzeme tedarikçileri ve bitirme hizmetleri de dahil olmak üzere geniş bir destek endüstrisi ekosistemine sahiptir. Bu, aerodinamik üretim süreçlerine ve kaynaklara hızlı erişim sağlar.

- Yüksek Üretim Kapasitesi: Çinli üreticiler genellikle büyük üretim kapasitelerine sahiptir, bu da onları yüksek hacimli siparişler ve seri üretim için çok uygun hale getirir.

- Pazara Hız: Çin üretiminin verimliliği ve ölçeği genellikle daha hızlı prototipleme ve üretim döngülerine yol açabilir ve yeni ürünler için pazarlama süresini hızlandırabilir.

- Teknolojik Gelişme: Önde gelen birçok Çin enjeksiyon kalıplama şirketi, son teknoloji makinelere büyük yatırım yaptı ve gelişmiş teknolojileri benimsedi, sofistike yetenekler ve yüksek kaliteli çıktılar sunuyor.

- Deneyim ve uzmanlık: Küresel imalatta onlarca yıllık deneyime sahip olan Çinli tedarikçiler, çeşitli enjeksiyon kalıplama teknikleri ve malzeme uygulamalarında önemli uzmanlık biriktirmişlerdir.

Enjeksiyon kalıplama için Çin'i seçmenin dezavantajları:

- İletişim engelleri: Dil farklılıkları ve kültürel nüanslar bazen yanlış anlamalara veya yanlış yorumlamalara yol açabilir, bu da net ve tutarlı iletişimi çok önemli hale getirebilir.

- Fikri Mülkiyet (IP) endişeleri: Çin'de IP korumasını güçlendirmek için çaba sarf ederken, bazı işletmeler hala tasarımlarını ve tescilli bilgileri korumakla ilgili endişeleri barındırmaktadır. Kapsamlı durum tespiti ve sağlam yasal anlaşmalar esastır.

- Kalite Kontrol Zorlukları (iyi yönetilmezse): Yüksek kaliteye ulaşılabilir olsa da, tutarlı kaliteyi korumak uygun gözetim, sıkı kalite kontrol önlemleri ve net özellikler olmadan zor olabilir. Proaktif katılım ve iyi tanımlanmış bir kalite güvence planı gerektirir.

- Lojistik ve nakliye karmaşıklığı: Uluslararası nakliye, gümrük ve ithalat görevlerini yönetmek, genel sürece karmaşıklık ve maliyet katmanları ekleyebilir.

- Takım için teslim süreleri: Üretim hızlı olsa da, başlangıç takım aşaması (kalıp oluşturma), özellikle karmaşık tasarımlar için önemli teslim süreleri olabilir.

- Etik ve çevresel düşünceler: İşletmelerin, seçtikleri tedarikçilerin etik işgücü uygulamalarına ve çevre düzenlemelerine bağlı kalmasını ve kendi kurumsal sosyal sorumluluk hedefleriyle uyumlu olmalarını sağlamaları önemlidir.

Enjeksiyon kalıplama işlemini anlamak

Çin enjeksiyon kalıplama hizmetleriyle etkili bir şekilde etkileşim kurmak için, enjeksiyon kalıplama sürecinin kendisi hakkında temel bir anlayışa sahip olmak çok önemlidir. Bu bilgi, üreticilerle daha etkili iletişim kurmanızı, teknik özellikleri anlamanızı ve projeniz hakkında bilinçli kararlar vermenizi sağlar.

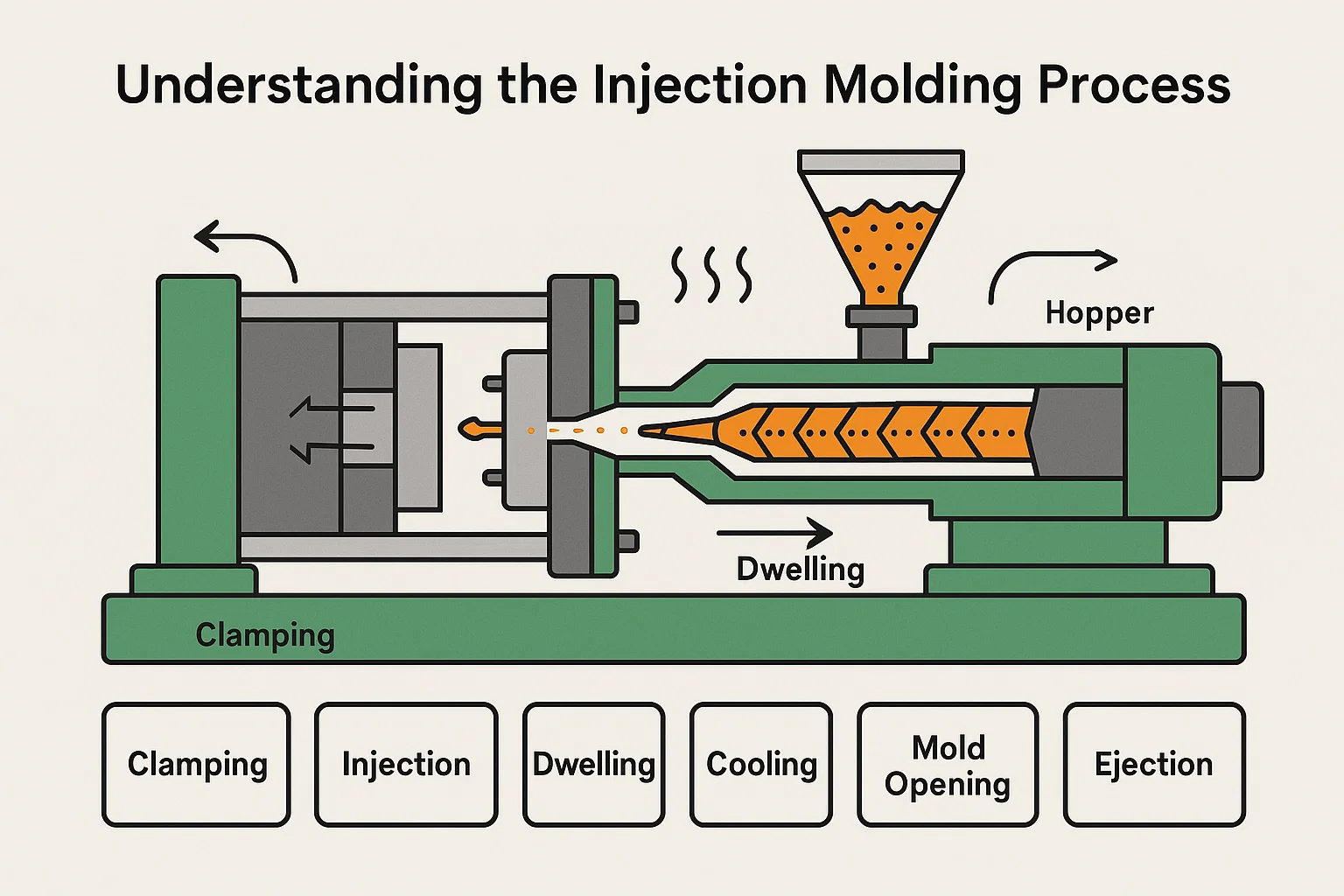

Enjeksiyon kalıplama işleminin adım adım açıklaması:

Enjeksiyon kalıplama işlemi, basit görünse de, tutarlı parçalar oluşturmak için sıcaklık, basınç ve zamanlamanın hassas kontrolünü içeren döngüsel bir işlemdir. İşte temel adımlar:

-

Kelepçe: İşlem kenetleme ünitesi ile başlar. Bir kalıbın iki yarısı (boşluk ve çekirdek) güçlü bir hidrolik veya elektrik presi ile güvenli bir şekilde kenetlenir. Kalıpın yarısı tipik olarak sabittir, diğeri ise açılıp kapanır. Bu sıkıştırma kuvveti, enjeksiyon sırasında uygulanan muazzam basınca dayanacak, kalıbın açılmasını ve yanıp sönmesini önlemek için yeterli olmalıdır (kalıp yarısı arasında kaçan erimiş plastik).

-

Enjeksiyon: Plastik peletler veya granüller bir hazneden ısıtılmış bir namluya beslenir. Namlunun içinde, pistonlu bir vida döner, plastik malzemeyi bir ısı ve kesme sürtünmesi kombinasyonu ile eritir. Plastik erimiş olduğunda ve vidanın önünde yeterli bir "atış" boyutu (parça için gereken plastik miktarı) biriktirildiğinde, vida bir piston gibi ileri doğru hareket eder, erimiş plastiği yüksek basınçta enjekte eder ve bir koşucu ve kapılar sisteminden kapalı kalıp boşluğuna enjekte eder.

-

Konut (paketleme/tutma): Kalıp boşluğu doldurulduktan sonra, "konut" veya "paketleme" basıncı olarak bilinen kontrollü bir basınç korunur. Bu sürekli basınç, plastik soğudukça ve katılaştıkça ortaya çıkan hacimsel büzülmeyi telafi etmeye yardımcı olur. Kalıp boşluklarının tamamen doldurulmasını sağlar, lavabo izlerini, boşlukları ve diğer kusurları önler ve boyutsal stabiliteyi teşvik eder.

-

Soğutma: Plastik artık kalıpta tamamen paketlendiğinde, kalıbın şekli içinde soğumaya ve katılaşmaya başlar. Genellikle kalıp tasarımına entegre edilmiş ve serin su veya yağ dolaşan soğutma kanalları, bu işlemi kolaylaştırır. Soğutma süresi tipik olarak enjeksiyon kalıplama döngüsünün en uzun kısmıdır ve kullanılan malzeme, parçanın duvar kalınlığı ve kalıp tasarımı gibi faktörlere bağlıdır. Verimli soğutma, istenen parça özelliklerine ulaşmak ve döngü sürelerini en aza indirmek için kritiktir.

-

Kalıp Açılması: Parça yeterince soğutulduktan ve katılaştıktan sonra, kelepçe ünitesi kalıbın iki yarısını açarak geri çekilir.

-

Ejeksiyon: Kalıp açıldıkça, kalıp içine stratejik olarak yerleştirilen ejektör pimleri, katılaşmış kısmı kalıp boşluğundan çıkarın. Bu pimler, yeni kalıplanmış parçanın deforme olmasını veya zarar görmesini önlemek için eşit basınç uygulamak üzere tasarlanmıştır. Parça daha sonra bir konveyör bandına veya bir toplama kutusuna düşer.

-

İşleme sonrası (isteğe bağlı): Ejeksiyondan sonra, bazı parçalar koşucuları veya kapıları kırpma (plastiği kalıp boşluğuna yönlendiren kanallar), bozulma veya montaj, boyama veya baskı gibi ikincil işlemler gibi küçük işlem sonrası gerekebilir. Birçok durumda, koşuculardan fazla malzeme yeniden yer olabilir ve yeniden kullanılabilir, bu da maliyet verimliliğine ve azaltılmış atıklara katkıda bulunabilir. Döngü daha sonra tekrarlanır.

Çin'de kullanılan farklı enjeksiyon kalıplama teknikleri:

Temel süreç tutarlı kalırken, Çin'in gelişmiş üretim yetenekleri, çeşitli ürün gereksinimlerini karşılaması için çeşitli özel enjeksiyon kalıplama tekniklerine izin verir:

- Standart termoplastik enjeksiyon kalıplama: Bu, tekrar tekrar eritilebilen ve katılaşabilen termoplastik polimerler kullanarak en yaygın yöntemdir. Çok çeşitli tüketici ve endüstriyel ürünler için uygundur.

- Aşırı Madde: Bu teknik, bir malzemenin önceden var olan başka bir bileşenin (substrat) üzerinde kalıplanmasını, genellikle birden fazla malzeme, renk veya doku içeren bir ürün oluşturmak için (örneğin, aletler üzerinde yumuşak kavrama kulpları, elektronik muhafazalar üzerindeki contalar) oluşturulur. Substrat plastik, metal veya başka bir malzeme olabilir.

- Kalıp ekleyin: Aşırı kalmaya benzer şekilde, ancak burada, önceden oluşturulmuş ekler (genellikle dişli ekler, pimler veya elektronik kontaklar gibi metal bileşenler) enjeksiyondan önce kalıba yerleştirilir. Erimiş plastik etrafta akar ve bu ekleri kapsar ve tek bir entegre parça oluşturur. Bu, parça mukavemetini, işlevselliği artırır veya elektriksel iletkenliği sağlar.

- İki atış (çoklu atış) enjeksiyon kalıplama: Bu gelişmiş işlem, genellikle aynı makinede, tek bir kalıplama döngüsünde iki veya daha fazla farklı plastik malzeme veya renk içeren parçalar üretir. Montaj ihtiyacını ortadan kaldırır ve farklı malzeme özelliklerine veya estetik özelliklere sahip karmaşık tasarımlara izin verir.

- Gaz destekli enjeksiyon kalıplama: Kalın kesitli veya gelişmiş yüzey kaplaması ve azaltılmış lavabo izleri gerektiren parçalar için, erimiş plastik kısmi bir atıştan sonra kalıp boşluğuna inert gaz (azot gibi) enjekte edilir. Gaz iç kanallar oluşturur, plastiği kalıp duvarlarına doğru iter ve malzeme kullanımını ve soğutma süresini azaltır.

- Sıvı silikon kauçuk (LSR) enjeksiyon kalıplama: Bu işlem, esnekliği, yüksek sıcaklık direnci ve biyouyumluluk ile bilinen bir termoset malzeme olan sıvı silikon kauçuk için özel olarak tasarlanmıştır. Genellikle tıbbi cihazlar, mühürler ve tüketici malları için kullanılır.

- İnce duvarlı kalıplama: Bu teknik, genellikle ambalaj veya tek kullanımlık tüketici malları gibi malzeme azaltma, hafifleme ve hızlı döngü sürelerinin kritik olduğu uygulamalar için son derece ince duvar bölümlerine sahip parçalar üretmeye odaklanmaktadır.

- Hot Runner kalıpları ve soğuk koşucu kalıplara karşı: Bunlar koşucu sistemine (erimiş plastiği kalıp boşluklarına yönlendiren kanallar) ifade eder.

- Soğuk Runner kalıpları: Koşuculardaki plastik parça ile birlikte soğur ve katılaşır. Bu koşucu materyali daha sonra çıkarılır ve genellikle geri dönüştürülmüş kısımdan çıkarılmalıdır. İnşa edilmesi daha basit ve daha ucuzdur, ancak daha fazla atık üretebilirler.

- Sıcak koşucu kalıplar: Koşucular ısıtılır, böylece içindeki plastik döngü boyunca erimiş kalır. Bu, koşuculardan malzeme atıklarının olmadığı anlamına gelir, daha verimli malzeme kullanımına, daha hızlı döngü sürelerine ve genellikle daha iyi bir kozmetik kaplamaya yol açar. Başlangıçta takım için daha karmaşık ve pahalıdırlar.

Çin enjeksiyon kalıplamasında yaygın olarak kullanılan malzemeler:

Çin enjeksiyon kalıplama tesisleri, nihai ürünün istenen mekanik, termal, kimyasal ve estetik özelliklerine göre seçilen geniş bir termoplastik malzeme yelpazesi ile çalışır. En yaygın kullanılan malzemelerden bazıları şunlardır:

- Polipropilen (PP): Mükemmel kimyasal direnci, yorgunluk direnci ve esnekliği ile bilinen çok yönlü ve uygun maliyetli bir termoplastik. Ambalaj, otomotiv bileşenleri, tüketim malları ve yaşayan menteşelerde yaygın olarak kullanılır.

- Akrilonitril bütadien stiren (ABS): İyi estetik niteliklere sahip sert, sert ve darbeye dayanıklı bir mühendislik termoplastik. Kolayca kalıplama ve bitirme yeteneği nedeniyle elektronik cihazlar, otomotiv iç parçaları, oyuncaklar (örn. LEGO tuğlaları) ve tüketici ürünlerinin muhafazaları için sıklıkla kullanılır.

- Polikarbonat (PC): Yüksek performanslı, güçlü ve olağanüstü etkiye dayanıklı bir termoplastik, genellikle şeffaf. İyi ısı direnci ve boyutsal stabilite sunar, bu da lensler, güvenlik gözlükleri, elektronik muhafazalar ve otomotiv bileşenleri gibi uygulamalar için uygun hale getirir.

- Polietilen (PE): Çeşitli yoğunluklarda (HDPE, LDPE, LLDPE) mevcut olan polietilen esnekliği, kimyasal direnci ve iyi elektrik yalıtım özellikleri ile bilinir. Şişeler, kaplar, torbalar ve borular için yaygın olarak kullanılır.

- Naylon (Poliamid - PA): İyi aşınma direnci, kimyasal direnç ve yüksek sıcaklık performansı olan güçlü, dayanıklı bir mühendislik plastik. Genellikle artan mukavemet için cam liflerle güçlendirilir ve otomotiv parçalarında (örn. Motor bileşenleri, konektörler), dişliler ve yataklarda kullanılır.

- Polistiren (PS): Genel amaçlı (GPP'ler, berrak ve kırılgan) ve yüksek etkili (kalçalar, opak ve daha sert) derecelerde gelir. Ucuzdur ve tek kullanımlık çatal bıçak takımı, CD kutuları ve cihaz gövdeleri için kullanılır.

- Polivinil klorür (PVC): Katı ve esnek formlarda bulunan dayanıklı ve çok yönlü bir malzeme. İyi kimyasal direnç sunar ve borularda, bağlantı parçalarında, pencere çerçevelerinde ve tıbbi cihazlarda kullanılır.

- Termoplastik Elastomerler (TPE/TPR): Bu malzemeler, esneklik, iyi kavrama ve şok emilimi sunarak kauçuk ve plastiğin özelliklerini birleştirir. Yumuşak dokunuşlu tutamaklar, contalar, contalar ve aşırı kalmış bileşenler için kullanılırlar.

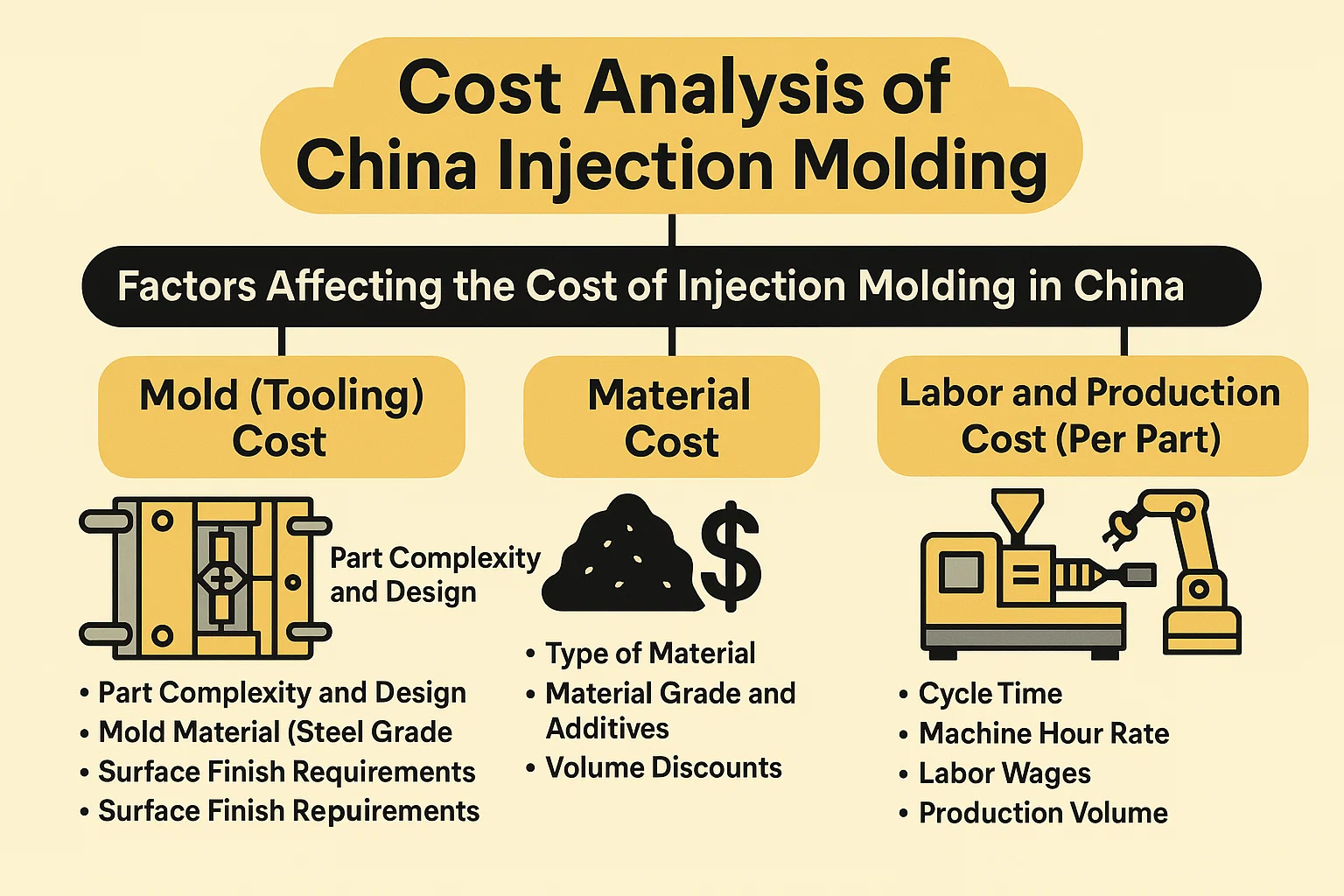

Çin enjeksiyon kalıplamasının maliyet analizi

Şirketlerin enjeksiyon kalıplama için Çin'i seçmeleri için birincil motivasyonlardan biri, algılanan maliyet avantajıdır. Çin genellikle birçok Batı ülkesinden daha rekabetçi fiyatlandırma sunarken, genel maliyete katkıda bulunan çeşitli faktörleri anlamak, doğru bütçeleme ve beklenmedik masraflardan kaçınmak için çok önemlidir. Bir enjeksiyon kalıplama projesinin toplam maliyeti, kalıp (takım) maliyeti, malzeme maliyeti ve üretim (işçilik/makine) maliyeti olarak geniş ölçüde sınıflandırılabilir.

Çin'de enjeksiyon kalıplama maliyetini etkileyen faktörler:

-

Kalıp (Takım) Maliyet: Bu genellikle en önemli ön yatırımdır ve önemli ölçüde değişebilir.

- Kısmi karmaşıklık ve tasarım: Düzgün duvar kalınlığı, minimal alt kesimleri ve basit geometrileri olan basit parçalar daha az karmaşık kalıplar gerektirir ve bu da daha düşük takım maliyetlerine yol açar. Tersine, ince detaylara sahip karmaşık parçalar, sıkı toleranslar, yan eylemler veya kaldırıcılar gerektiren çoklu alt kesimler ve karmaşık dokular, genellikle daha gelişmiş işleme (örn. EDM) ve daha uzun yapı süreleri gerektiren daha sofistike ve pahalı kalıplar gerektirecektir.

- Kalıp malzemesi (çelik sınıfı): Kalıp için kullanılan çelik türü maliyetini ve ömrünü doğrudan etkiler.

- P20, 718h: Bunlar, prototip kalıplar veya düşük hacimli üretim için yaygın seçeneklerdir, bu da iyi bir maliyet ve performans dengesi sunar.

- NAK80, H13: Bu gibi sertleştirilmiş çelikler önemli ölçüde daha pahalıdır, ancak üstün dayanıklılık, ısı direnci ve yüzey kaplama özellikleri sunar, bu da onları yüksek hacimli, uzun ömürlü üretim kalıpları için ideal hale getirir.

- Boşluk sayısı: Bir kalıp tek bir boşluğa (döngü başına bir parça üretir) veya birden fazla boşluğa (döngü başına birkaç parça üretir) olabilir. Multi-Bavity kalıpları daha yüksek bir başlangıç takım maliyetine sahiptir, ancak çevrim başına çıktıyı artırarak parça başına üretim maliyetini önemli ölçüde azaltır, bu da onları yüksek hacimli çalışmalar için uygun maliyetli hale getirir.

- Kalıp tabanı ve bileşenleri: Kalıbın boyutu, koşucu sisteminin türü (sıcak koşucuya karşı Soğuk Runner) ve standart kalıp bileşenlerinin (ejektör pimleri, slaytlar vb.) Kalitesi, takım maliyetine katkıda bulunur. Sıcak koşucu kalıplar, başlangıçta daha pahalı olsa da, malzeme atıkları ve döngü süresinden tasarruf ederek yüksek hacimde daha düşük maliyet maliyetlerine yol açar.

- Yüzey kaplama gereksinimleri: Oldukça cilalı yüzeyler (örneğin, SPI A-1 kaplaması) veya karmaşık dokular, kalıp maliyetine katkıda bulunarak daha yoğun emek ve özel takım teknikleri gerektirir.

- Kalıp yaşam beklentisi: Üreticiler belirli sayıda döngü (çekim) için kalıplar tasarlar. Daha yüksek bir yaşam süresi için tasarlanmış bir kalıp (örneğin, 1 milyon atış) daha sağlam malzemeler ve hassasiyetle inşa edilecek ve 50.000 atış için tasarlanmış bir kalıptan daha yüksek bir maliyet elde edilecektir.

-

Malzeme Maliyeti: Plastik reçinenin maliyeti, parça başına maliyetin doğrudan ve genellikle önemli bir bileşenidir.

- Malzeme türü: Tartışıldığı gibi, PP veya ABS gibi emtia plastikleri, kilogram başına PC, naylon veya yüksek performanslı polimerler (örneğin, Peek, Ultem) gibi mühendislik plastiklerinden önemli ölçüde daha ucuzdur.

- Malzeme Sınıfı ve Katkı Maddeleri: Bakire malzemeler geri dönüştürülmüş notlardan daha pahalıdır. UV stabilizatörleri, alev geciktiriciler, cam lifler (güç için), renklendiriciler (özellikle özel renkler, beyaz veya şeffaf) veya özel fonksiyonel katkı maddeleri gibi katkı maddelerinin dahil edilmesi malzeme maliyetlerini artıracaktır.

- Hacim İndirimleri: Yüksek hacimli üretim için daha büyük malzeme alımları genellikle tedarikçilerden daha iyi fiyatlandırma sağlayabilir.

- Piyasa Dalgalanmaları: Küresel reçine fiyatları, zaman içindeki parça başına maliyeti etkileyebilecek piyasa talebine, petrol fiyatlarına ve tedarik zinciri dinamiklerine tabidir.

-

Emek ve Üretim Maliyeti (Bölüm Başına): Bu, enjeksiyon kalıplama makinelerinin çalıştırılmasıyla ilişkili maliyet ve ilgili emektir.

- Döngü Süresi: Bir parça (veya bir çok boşluklu kalıptan bir atış) üretmek için gereken süre kritik bir maliyet sürücüsüdür. Daha kısa döngü süreleri, saat başına daha fazla parça üretilebilecek ve parça başına maliyeti azaltabilir. Parça tasarımı (duvar kalınlığı), malzeme özellikleri, kalıp soğutma verimliliği ve makine özellikleri gibi faktörler döngü süresini etkiler.

- Makine Saati Oranı: Bu, elektrik maliyetini, makine amortismanını, bakımını ve makinenin çalışma süresine tahsis edilen yükü içerir. Daha büyük, daha sofistike makineler genellikle daha yüksek saatlik oranlara sahiptir.

- Emek Ücretleri: Çin'in işgücü maliyetleri, yükselirken, birçok Batı ülkesinden hala önemli ölçüde daha düşük. Bu, genel maliyet avantajında önemli bir faktördür.

- Üretim hacmi: Bu, tartışmasız maliyet üzerindeki en etkili faktördür.

- Ölçek ekonomileri: Sabit maliyetler (takım gibi) üretilen toplam parça sayısı üzerinden itfa edilir. Üretim hacmi ne kadar yüksek olursa, hem takım hem de kurulum için parça başına maliyet o kadar düşük olur.

- Kurulum ve Değişiklik: Bir kalıp değiştirildiğinde veya yeni bir üretim çalışması kurulduğunda, makine kesinti ve emek ile ilişkili maliyetler vardır. Daha yüksek hacimler, verimliliği optimize ederek bu değişimlerin sıklığını azaltır.

- İşleme sonrası: Deburring, montaj, boyama, baskı veya özel ambalaj gibi ikincil operasyonlar, parça başına maliyete katkıda bulunacaktır.

Maliyetleri diğer ülkelerle karşılaştırmak:

Çin tarihsel olarak, özellikle orta ve yüksek hacimli üretim için enjeksiyon kalıplamada önemli maliyet avantajları sunmuştur.

- Çin'e karşı Batı ülkeleri (örneğin, ABD, Avrupa): Çin enjeksiyon kalıplama maliyetleri tipik olarak % 20-50 daha düşük Amerika Birleşik Devletleri'nden ve % 30-60 daha düşük Avrupa'dan daha. Bu boşluk öncelikle aşağıdakiler tarafından yönlendirilir:

- Daha düşük işçilik maliyetleri: Çin'de yetenekli emek hala daha düşük ücretler veriyor.

- Rekabetçi Araçlar: Çin'de kalıp tasarlama ve üretim maliyeti, verimli takım mağazaları, daha düşük malzeme maliyetleri (özellikle takım çeliği için) ve kalıp üreticileri için rekabetçi ücretler nedeniyle genellikle çok daha düşüktür.

- Ölçek ekonomileri: Çin'in geniş üretim kapasitesi, birim başına maliyetleri daha da azaltan büyük ölçekli üretime izin veriyor.

- Entegre Tedarik Zinciri: Hammadde, makineler ve yardımcı hizmetler için olgun ve birbirine bağlı bir tedarik zinciri maliyetlerin düşük tutulmasına yardımcı olur.

- Çin'e karşı gelişmekte olan ekonomiler (ör. Vietnam, Hindistan, Meksika): Vietnam, Hindistan ve Meksika gibi ülkeler, özellikle belirli ürün türleri veya bölgesel çeşitlendirme arayan şirketler için daha düşük maliyetli alternatifler olarak ortaya çıkarken, Çin hala bir avantaj sağlıyor:

- Sofistike ve Yeteneği Takım: Karmaşık kalıplar ve yüksek hassasiyetli parçalar için, Çin'in takım uzmanlığı genellikle daha gelişmişdir.

- Tedarik Zinciri Olgunluğu: Çin'in enjeksiyon kalıplama için iyi kurulmuş ve kapsamlı tedarik zincirinin eşleşmesi zordur.

- Ölçeklenebilirlik: Çok yüksek hacimli projeler için Çin'in kapasitesi ve verimliliği genellikle üstündür.

- Çin'de artan maliyetler: Çin'deki işgücü maliyetlerinin sürekli arttığını ve tarifeler ve jeopolitik düşünceler gibi faktörlerin genel maliyet denklemini etkileyebileceğini belirtmek önemlidir. Bununla birlikte, birçok proje, özellikle karmaşık takım veya büyük hacimler gerektirenler için Çin oldukça rekabetçi olmaya devam etmektedir.

Enjeksiyon kalıplama maliyetlerini azaltmak için ipuçları:

- Üretilebilirlik için parça tasarımını optimize edin (DFM):

- Geometriyi basitleştirin: Karmaşık özellikleri, alt kesimleri ve gereksiz karışıklıkları azaltın.

- Tek tip duvar kalınlığını koruyun: Bu, tutarlı soğutmayı teşvik eder, döngü süresini azaltır, çarpıtma ve lavabo izlerini önler ve kalıp tasarımını basitleştirir.

- Taslak açılar ekleyin: Kolay parça çıkarma, ejeksiyon kuvveti ve potansiyel hasarı azaltmak ve maliyetli kalıp modifikasyonlarından kaçınmak için tüm dikey duvarlarda yeterli taslak (konik) sağlayın.

- Kaburgalar ve köşebentleri dahil edin: Mukavemet için duvar kalınlığını arttırmak yerine, malzeme kullanımını ve soğutma süresini en aza indirirken sertlik eklemek için kaburga ve köşebent kullanın.

- Kendini çiftleştirmeyi veya evrensel parçaları düşünün: Birbirlerinin yerine kullanılabilen parçaların tasarlanması (örneğin, aynı olan bir üst ve alt), ihtiyaç duyulan benzersiz kalıpların sayısını azaltabilir.

- Stratejik Malzeme Seçimi:

- Standart Malzemeler Seçin: Belirli performans gereksinimleri mühendislik veya yüksek performanslı plastikler gerektirmedikçe, yaygın olarak mevcut ve PP veya ABS gibi daha ucuz reçineleri tercih edin.

- Renk değişikliklerini en aza indirin: "Doğal" veya siyah reçine kullanmak genellikle en ucuzdur. Özel veya benzersiz renkler, renklendirici giderler ve çalışmalar arasında makine temizliği nedeniyle maliyet katar.

- Geri dönüştürülmüş içeriği düşünün: Uygulamanız için uygunsa, geri dönüştürülmüş termoplastikler kullanmak malzeme maliyetlerini azaltabilir.

- Üretim hacmini optimize et:

- Kavitasyonu hacimle eşleştirin: Çok yüksek hacimler için, parça başına maliyeti azaltmak için bir çok boşluk kalıbına yatırım yapın. Daha düşük hacimler için, tek boşluklu bir kalıp veya hatta hızlı bir prototip kalıp (örn. Alüminyum) daha uygun maliyetli olabilir.

- Siparişleri birleştirin: Birden fazla parçanız varsa, bunları eşzamanlı olarak üretmek veya emirleri konsolide etmek, malzeme ve üretim için ölçek ekonomilerinden yararlanabilir.

- Tedarikçinizle takımlar konusunda yakın çalışın:

- Kalıp malzemesini tartışın: Öngörülen üretim hacmine göre kalıp maliyeti ve ömür arasındaki değişimleri anlayın.

- Sıcak ve Soğuk Runner'ı düşünün: Yüksek hacimler için, sıcak koşucu kalıbın başlangıçtaki yüksek maliyeti, malzeme tasarrufu ve daha hızlı döngü süreleri ile hızla dengelenebilir.

- Takım Sahipliği Müzakere: Kalıp ve bakım ve depolama terimlerinin sahip olduğunu ve terimlerini netleştirin.

- Etkili iletişim ve kalite kontrolü:

- Net özellikler sağlayın: Toleranslı ve 3D CAD modellerine sahip ayrıntılı 2D çizimler, yanlış yorumlamaları ve maliyetli yeniden çalışmayı önlemek için gereklidir.

- Sağlam kalite kontrolleri uygulayın: Proaktif kalite kontrolü, arızalı parçaların pahalı hurdasını, yeniden çalışmasını ve nakliyesini önleyebilir.

- Lojistik ve Ambalajlar

- Gönderim yöntemlerini optimize edin: Zaman çizelgenize göre maliyet (deniz yükü) ile denge hızı (hava yükü).

- Basit Ambalaj: Standart dökme ambalaj, özel perakende ambalajdan daha ucuzdur.

Çin enjeksiyon kalıplamasında kalite kontrolü

Maliyet etkinliği Çin enjeksiyon kalıplaması için önemli bir çekim olsa da, yüksek ürün kalitesinin elde edilmesi ve sürdürülmesi çok önemlidir. Titiz kalite kontrolü (QC) olmadan, en düşük fiyatlar bile kusurlu ürünler, müşteri memnuniyetsizliği, marka hasarı ve pahalı yeniden işleme veya geri çağırma yoluyla önemli kayıplara yol açabilir. Başarılı bir üretim ortaklığı için kalitenin nasıl yönetildiğini, hangi sorunların arayacağını ve aranacak sertifikaların gerekli olduğunu anlamak şarttır.

Kalite Kontrolünün Önemi:

Kalite kontrolü sadece sonradan düşünülmez; Tasarımdan teslimata kadar tüm üretim yaşam döngüsünün ayrılmaz bir parçasıdır. Özellikle dış kaynak kullanımı sırasında enjeksiyon kalıplamasında önemi abartılamaz:

- Ürün güvenilirliği ve performansın sağlanması: Tutarlı kalite, her parçanın amaçlandığı gibi işlev görmesini, tasarım spesifikasyonlarını karşılamasını ve son uygulamasında güvenilir bir şekilde performans göstermesini sağlar.

- Kusurları ve atıkları en aza indirmek: Etkili QC, sorunları sürecin başlarında tanımlayarak, arızalı parçaların büyük gruplarının üretilmesini önleyerek malzeme atıklarını, enerji tüketimi ve yeniden çalışma maliyetlerini azaltır.

- Marka itibarının korunması: Yüksek kaliteli ürünler, markanızın imajını ve pazar duruşunu geliştirerek müşteri güveni ve sadakat oluşturur. Tersine, kalite arızaları hızla bir itibarı lekeleyebilir.

- Endüstri standartlarını ve düzenlemelerini karşılama: Birçok endüstrinin (örneğin, tıbbi, otomotiv, havacılık) kalıplanmış parçaların karşılanması gereken katı düzenleyici gereksinimlere sahiptir. QC uyum sağlar.

- Uzun vadede maliyet tasarrufu: QC önlemlerinin uygulanması ön maliyeti olsa da, maliyetli geri çağırma, garanti taleplerini, getirileri ve parçaları hurdaya çıkarma ve yeniden üretme ihtiyacını önleyerek önemli ölçüde daha fazla tasarruf sağlar.

- Tahmin edilebilir üretim: Sağlam bir QC sistemi, daha öngörülebilir üretim sonuçlarına, daha az gecikmeye ve daha güvenilir teslimat programlarına yol açar.

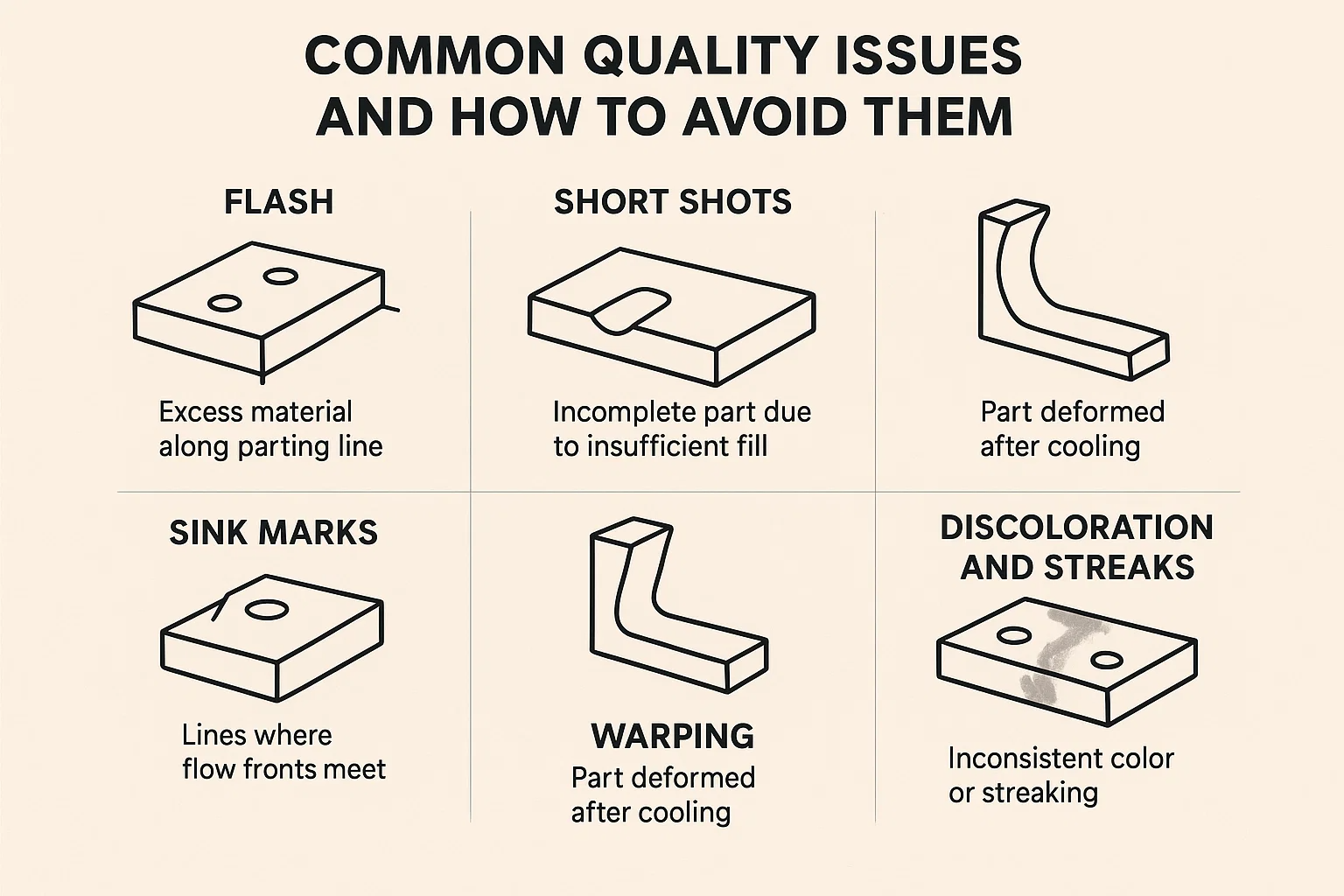

Ortak kalite sorunları ve bunlardan nasıl kaçınılacağı:

Enjeksiyon kalıplamanın hassasiyetine rağmen, çeşitli kusurlar meydana gelebilir. Bunları tanımak ve nedenlerini anlamak, Çinli üreticinizle önleme ve etkili problem çözme için anahtardır.

-

Flaş (veya çapak):

- Tanım: Kalıp boşluğundan sızan aşırı malzeme, parçanın ayrılma çizgisi boyunca ince, istenmeyen bir tabaka oluşturur.

- Nedenleri: Çok fazla enjeksiyon basıncı veya hız, yetersiz kenetleme kuvveti, yıpranmış kalıplar, kalıp yanlış hizalaması veya zayıf kalıp tasarımı (örneğin, uygunsuz sızdırmazlık).

- Kaçınma: Enjeksiyon parametrelerini (basınç, hız) optimize edin, yeterli sıkma kuvveti, düzenli kalıp bakımı ve muayenesi ve hassas kalıp tasarımı sağlayın.

-

Kısa çekimler (veya doldurulmayan):

- Tanım: Erimiş plastiğin kalıp boşluğunu tam olarak doldurmadığı ve eksik bölümlere neden olan eksik bir parça.

- Nedenleri: Yetersiz malzeme enjekte edilmiş, düşük enjeksiyon basıncı/hızı, malzeme viskozitesi çok yüksek, küf sıcaklığı çok düşük veya sıkışmış hava/yetersiz havalandırma.

- Kaçınma: Atış boyutunu artırın, enjeksiyon basıncını/hızını artırın, uygun eriyik sıcaklığını sağlayın, kalıp sıcaklığını optimize edin, kalıp havalandırmasını iyileştirin veya kapı konum değişikliklerini göz önünde bulundurun.

-

Lavabo izleri:

- Tanım: Kalıplı bir parçanın yüzeyinde, genellikle daha kalın bölümlerde depresyonlar veya sığ kraterler.

- Nedenleri: Plastiğin eşit olmayan soğutması, özellikle daha kalın bölümler daha yavaş soğuduğunda ve içe doğru büzüldüğünde veya yetersiz paketleme/tutma basıncı.

- Kaçınma: Düzgün duvar kalınlığına sahip parçaları tasarlayın, tutma basıncını ve süreyi artırın, daha düşük eriyik veya küf sıcaklığını hafifçe artırın veya kalın bölümleri azaltmak için parçayı yeniden tasarlayın.

-

Çözme (veya bozulma):

- Tanım: Soğutulduktan sonra amaçlanan şekillerini korumayan deforme olmuş veya bükülmüş parçalar.

- Nedenleri: Parça boyunca eşit olmayan soğutma oranları, malzeme büzülmesinden kaynaklanan içsel stresler veya uygunsuz kalıp tasarımı (örneğin, düzgün duvar kalınlığı, yetersiz soğutma kanalları).

- Kaçınma: Düzgün soğutma ve kalıp sıcaklığından emin olun, soğutma süresini optimize edin, parçaları tutarlı duvar kalınlığı ile tasarlayın veya daha düşük büzülme oranlarına sahip malzeme değişikliklerini göz önünde bulundurun.

-

Kaynak çizgileri (veya örgü çizgileri):

- Tanım: Erimiş plastiğin iki veya daha fazla akış cephesinin genellikle delikler veya ekler etrafında buluştuğu ve yeniden çözüldüğü görünür çizgiler veya çentikler. Bunlar kozmetik veya yapısal bir zayıflık olabilir.

- Nedenleri: Tam karıştırma, düşük eriyik veya küf sıcaklığı veya zayıf kapı yerleştirilmeden önce erimiş plastik katılaştırma.

- Kaçınma: Eriyik/küf sıcaklığını artırın, enjeksiyon hızını artırın, akış yollarını en aza indirmek için kapı konumunu optimize edin veya daha iyi akış özelliklerine sahip malzemeler kullanın.

-

Çarşamba ve çizgiler:

- Tanım: Parça yüzeyinde tutarsız renk, çizgi veya lekeler.

- Nedenleri: Hammaddede kontaminasyon, renklendiricilerin uygunsuz karıştırılması, aşırı ısıya bağlı malzeme bozulması veya makine namlu/nozuldaki kalıntı.

- Kaçınma: Hammadde temizliğinden, higroskopik malzemelerin uygun şekilde kurutulmasını, hassas renklendirici dozlamayı, optimize edilmiş eriyik sıcaklık kontrolünü ve düzenli makine temizliğini sağlayın.

-

Boşluklar (veya kabarcıklar):

- Tanım: Kalıplanmış parça içinde sıkışmış hava kabarcıkları veya boş cepler.

- Nedenleri: Yetersiz ambalaj basıncı, nem veya malzeme bozulmasından hapsolmuş gazlar veya çekirdek katılaşmadan önce dış cildi kapatan hızlı soğutma.

- Kaçınma: Paketleme basıncını artırın, uygun malzemenin kurutulmasını sağlayın, kalıp havalandırmayı iyileştirin veya soğutma oranlarını optimize edin.

Kalite kontrol önlemleri ve sertifikalar:

Saygın Çin enjeksiyon kalıp üreticileri, tüm üretim süreci boyunca kapsamlı QC önlemleri uygulamaktadır. Tedarikçileri incelerken aşağıdakilerin kanıtlarını arayın:

-

Üretilebilirlik için Tasarım (DFM) İncelemesi: QC tasarım aşamasında başlar. İyi bir üretici, kalıp üretiminden önce potansiyel kalıplama sorunları (örn. Duvar kalınlığı, taslak açılar, alt kesimler) için parça tasarımınızı gözden geçirerek hatta maliyetli hataları önleyecektir.

-

Gelen Malzeme Denetimi (IQC):

- Hammadde (reçine) spesifikasyonlara karşı doğrulanması (örn. Malzeme Güvenliği Veri Sayfası - MSD'ler, Analiz Sertifikası - COA).

- Higroskopik malzemelerin uygun şekilde kurutulmasını kontrol etmek, çünkü nem kusurlara neden olabilir.

-

Kalıp/Takım İncelemesi:

- Boyut kontrolleri, yüzey kaplama doğrulaması ve işlevsellik testleri (örn. Sıcak koşucu sistemi, ejeksiyon mekanizması) dahil olmak üzere üretim çalışmaları öncesinde imal edilmiş kalıbın kapsamlı bir şekilde incelenmesi.

- İlk Makale Denetimi (FAI): Yeni kalıptan küçük bir parça parça ("ilk makale") üretmek ve ayrıntılı bir boyutsal inceleme ve fonksiyonel test yapmak. Bu, seri üretimden önce kalıbın doğruluğunu doğrulamak için kritik bir adımdır.

-

İşlem İçi Kalite Kontrolü (IPQC):

- Parametre İzleme: Tutarlılığı sağlamak için istatistiksel süreç kontrolü (SPC) tekniklerini kullanarak kritik kalıplama parametrelerinin (sıcaklık, basınç, döngü süresi, enjeksiyon hızı) sürekli izlenmesi ve kontrolü.

- Görsel denetimler: Flaş, renk değişikliği veya kısa çekimler gibi kusurlar için operatörler tarafından düzenli görsel kontroller.

- Boyutsal Kontroller: Belirli toleranslar içinde kaldıklarından emin olmak için kaliperler, mikrometreler, CMM (koordinat ölçüm makinesi) veya optik karşılaştırıcılar kullanılarak üretim sırasında parçaların periyodik boyutlu ölçümleri.

- Örnekleme: Bir parça alt kümesini düzenli aralıklarla incelemek için tanımlanmış bir örnekleme planının (örn. AQL - kabul edilebilir kalite sınırı) uygulanması.

-

Nihai Kalite Kontrolü (FQC) / Sevkiyat Öncesi Muayene:

- Ambalaj ve sevkiyattan önce bitmiş ürünlerin son, kapsamlı bir incelemesi. Bu görsel, boyutsal ve genellikle fonksiyonel testi içerir.

- Ambalaj ve etiketlemenin doğrulanması.

- Genellikle, üçüncü taraf denetim ajansları bu aşamada tarafsız bir değerlendirme için istihdam edilir.

Sertifikalar:

Sertifikalar, bir üreticinin belirlenmiş kalite yönetim sistemlerine ve belirli endüstri standartlarına olan bağlılığını göstermektedir.

- ISO 9001: Bu, Kalite Yönetim Sistemleri için En Yaygın ve Temel Uluslararası Standarttır (QMS). ISO 9001 sertifikalı bir şirketin, süreçlerini yönetmek, tutarlılık, müşteri memnuniyeti ve sürekli iyileştirme sağlamak için belgelenmiş bir sisteme sahiptir. Saygın bir Çinli üretici için temel bir beklentidir.

- ISO/TS 16949 (şimdi IATF 16949): Bu, otomotiv endüstrisi için özel bir kalite yönetim standardıdır. Bu sertifikaya sahip üreticiler, sıkı kalite gereksinimleri, süreç kontrolleri ve sürekli iyileştirme konusunda oldukça deneyimlidir, bu da onları otomotiv bileşenleri için ideal ortaklar haline getirir.

- ISO 13485: Bu standart, tıbbi tasarımı ve üretimi için kapsamlı bir kalite yönetim sistemi için gereksinimleri belirtir

- CE, Rohs, Reach, FDA, vb.: Bunlar, belirli pazarlar veya maddi kısıtlamalarla ilgili ürüne özgü uyumluluk sertifikalarıdır. Doğrudan bir QMS sertifikası olmasa da, bir üreticinin bu standartlara aşina olması ve uyumlu parçalar üretme yeteneği, kalite yeteneklerinin güçlü bir göstergesidir.

Doğru Çin Enjeksiyon Kalıp Ortağını Bulma

Çin'de güvenilir ve yetkin bir enjeksiyon kalıp ortağının belirlenmesi ve güvence altına alınması, projenizin başarısı için tartışmasız en önemli adımdır. Piyasa geniş, binlerce tedarikçi küçük atölyelerden büyük, yüksek otomatik fabrikalara kadar uzanıyor. Bu manzarada gezinmek, stratejik bir yaklaşım, kapsamlı bir özen ve etkili iletişim ve kültürel nüansların anlaşılmasını gerektirir.

Çin'de enjeksiyon kalıplama şirketleri nerede bulunur:

Potansiyel imalat ortakları ararken keşfedilecek birkaç yol vardır:

-

Çevrimiçi B2B platformları ve dizinleri: Bunlar genellikle kapsamlı veritabanları ve erişilebilirliği nedeniyle birçok işletme için ilk duraktır.

- Alibaba.com: En büyük küresel B2B pazarı, çok çeşitli üreticiler sunuyor. Aramanızı daraltmak için "doğrulanmış tedarikçi", "ticaret güvencesi" ve belirli ürün kategorileri için filtreler kullanın. Tedarikçi profillerini, işlem geçmişini ve müşteri incelemelerini inceleyin.

- Global Kaynaklar (GlobalSources.com): Alibaba'ya benzer şekilde, elektronik, bileşenler ve daha uzmanlaşmış endüstrilere güçlü bir odaklanma ile. Daha ayrıntılı şirket profilleri için bilinir.

- Made-in-china.com: Plastik ve kalıplama da dahil olmak üzere çeşitli endüstrilerde çok çeşitli tedarikçiler sunan bir başka önemli platform.

- Özel üretim dizinleri: Bazı web siteleri veya endüstri dernekleri, özellikle enjeksiyon kalıplamaya veya özel ürün tipinize odaklanmış daha fazla küratörlü üretici listesi sunabilir.

- Yönetilen Kaynak Hizmetleri: Xometri veya kaynak müttefikleri gibi şirketler, Çinli tedarikçilerden oluşan bir ağa sahip oldukları ve sizin adınıza iletişim ve proje yönetimini ele aldıkları, Çin'de veya sınırlı kaynaklara sahip olanlar için faydalı olabilecek yönetilen hizmetler sunar.

-

Ticaret fuarları: Çin'de fuarlara katılmak, yüz yüze etkileşim, fabrika ziyaretleri ve doğrudan değerleme yetenekleri için eşsiz bir fırsat sunuyor.

- Chinaplas: Bu tartışmasız dünyanın önde gelen plastikleri ve Çin'de düzenlenen (Shenzhen ve Şangay arasında değişen). Yeni teknolojileri, malzemeleri keşfetmek ve çok sayıda enjeksiyon kalıplama makinesi üreticisi ve servis sağlayıcıları ile bağlantı kurmak için önemli bir etkinliktir.

- Die & Mold China: Özellikle enjeksiyon kalıplamanın ayrılmaz bir parçası olan kalıp ve kalıp üretimine odaklanan bir başka önemli sergi.

- Canton Fuarı (Çin İthalat ve İhracat Fuarı): Neredeyse tüm ürün kategorilerini kapsayan daha geniş bir sergi olsa da, Kanton Fuarı genellikle enjeksiyon kalıplama şirketlerinin sergilediği makine ve endüstriyel ürünlere adanmış önemli bir bölüme sahiptir.

- Sektöre özgü fuarlar: Ürününüze (ör. Otomotiv parçaları, tıbbi cihazlar) bağlı olarak, Çin'de ilgili uzmanlık ve sertifikalara sahip üreticileri bulabileceğiniz uzmanlık fuarları olabilir.

-

Tavsiyeler ve ağlar:

- Endüstri bağlantıları: Profesyonel ağınızdan yararlanın. Olumlu deneyimlerine dayanarak meslektaşlarından, endüstri akranlarından veya danışmanlardan öneriler için isteyin.

- Kaynak Aracılar/Danışmanlar: Çin'de güçlü bir varlık ve ağa sahip deneyimli kaynak temsilcileri veya danışmanlar paha biçilmez yardım sağlayabilir. Genellikle güvenilir tedarikçi listelerine sahiptirler ve kültürel ve iletişim boşluklarını kapatabilirler.

Durum tespiti: Tedarikçinin yeteneklerini ve deneyimini doğrulamak:

Potansiyel ortakların bir listesine sahip olduğunuzda, titiz durum tespiti kritiktir. Yalnızca çevrimiçi profillere güvenmeyin.

-

Kapsamlı Şirket Bilgileri İsteyin:

- İşletme Lisansı ve Kayıt: Resmi işletme lisanslarının bir kopyasını isteyin. Meşruiyetini resmi Çin hükümet veritabanları (ör. Ulusal Kurumsal Kredi Bilgi Tanıtım Sistemi - NECIP) aracılığıyla doğrulayın. Bu, yasal olarak kayıtlı bir varlık olduklarını doğrular.

- Sertifikalar: İlgili sertifikaların (ISO 9001, ISO 13485, IATF 16949, vb.) Kopyalarını isteyin ve mümkünse ihraç eden organlarla özgünlüğünü doğrulayın.

- İhracat Lisansı: Çin'den mal ihraç etmek için gerekli lisanslara sahip olduklarından emin olun.

- Şirket profili ve geçmişi: İş, şirket büyüklüğü, çalışan sayısı ve sunulan ana pazarlardaki yıllarını anlayın. Daha uzun çalışma geçmişi genellikle istikrarı gösterir.

-

Üretim yeteneklerini değerlendirin:

- Ekipman Listesi: Enjeksiyon kalıplama makinesi tonajları, markalar ve yaşlar da dahil olmak üzere makinelerinin ayrıntılı bir listesini isteyin. Bu, kısmen boyutunuzu ele alma kapasitelerini ve yeteneklerini gösterir.

- Takım özellikleri: Şirket içi kalıp tasarımı ve üretim yeteneklerine sahip olup olmadıklarını veya dış kaynak kullanıp kullanmadıklarını sorun. Şirket içi takımlar genellikle kalite ve teslim süreleri üzerinde daha iyi kontrol sağlar.

- Üretim kapasitesi: Proje hacminizle ilgili günlük/aylık üretim kapasitelerini tartışın.

- Malzeme Deneyimi: Kullanmayı planladığınız belirli plastik malzemelerle ilgili deneyimlerini onaylayın.

- İkincil operasyonlar: Gerekirse, montaj, boyama, baskı, ultrasonik kaynak vb.

- Örnek Parçalar: Daha önce kalıpladıkları parça örneklerini isteyin (ideal olarak karmaşıklık veya malzemede benzer). Bu size kalitesi hakkında somut bir his verir.

-

Kalite Kontrol Sistemlerini Değerlendirin:

- QMS Belgeleri: Kalite Yönetim Sistemi (QMS) kılavuzlarını veya prosedürlerini, özellikle gelen malzeme denetimi, süreç içi kontrol ve nihai inceleme ile ilgili prosedürleri isteyin.

- Muayene Ekipmanı: Muayene araçları hakkında bilgi alın (CMM, kaliperler, göstergeler, optik karşılaştırıcılar).

- İzlenebilirlik: Malzemeleri ve üretim partilerini izleme sistemlerini anlayın.

- Kusur yönetimi: Kalite sorunlarını nasıl tanımlar, belgelemek ve çözer?

- Üçüncü Taraf Denetimleri: Bir fabrika denetimi yapmak için üçüncü taraf bir denetim şirketi işe almayı düşünün. Bu, tesislerinin, süreçlerinin ve kalite sistemlerinin objektif bir değerlendirmesini sağlar.

-

Finansal istikrar kontrolü (mümkünse): Doğrudan elde edilmesi daha zor olsa da, finansal olarak istikrarlı bir tedarikçinin proje ortasında operasyonları durdurma olasılığı daha düşüktür. Bir tedarik acentesi veya ticaret kredi ajansı bazı bilgiler sağlayabilir.

-

Referanslar: Mevcut veya geçmiş uluslararası müşterilerden referans talep edin ve kalite, teslimat, iletişim ve problem çözme konusundaki deneyimlerini sormak için onlarla iletişime geçin.

İletişim ve kültürel düşünceler:

Etkili iletişim, Çinli üreticilerle çalışırken başarı ve olası zorlukların üstesinden gelmek için çok önemlidir.

-

Dil engelleri:

- İngilizce Yeterlilik: Birçok Çinli işletme profesyonelinin İngilizce konuşurken, yeterlilik seviyeleri değişir. Net, özlü bir dil kullanın. Argo, jargon ve aşırı karmaşık cümlelerden kaçının.

- Yazılı İletişim: Tartışmalar ve kararların açık bir kaydını sağlamak için yazılı iletişimi (e -posta, WeChat mesajları) tercih edin. Netlik için mermi noktaları ve numaralı listeler kullanın.

- Görseller: Bilgileri tam olarak iletmek için 3D CAD modelleri, toleranslı ayrıntılı 2D çizimleri, açıklamalı fotoğrafları ve videoları kullanın. "Bir resim bin kelimeye bedeldir" özellikle burada doğrudur.

- Özel iletişim kişi: Projenizden sorumlu, İngilizce konuşan belirli bir iletişim kişisiyle bir ilişki kurmayı hedefleyin.

-

Kültürel Nüanslar:

- Guanxi (İlişkiler): Çin'de ilişkiler iş dünyasında çok değerlidir. Güven ve uyum ("guanxi") inşa etmek için zaman yatırmak, daha pürüzsüz operasyonlara, daha fazla esnekliğe ve daha iyi sonuçlara yol açabilir. Bu, düzenli iletişim, saygı gösterme ve hatta bazen sosyal katılımları içerebilir.

- "Yüz tasarrufu" (Mianzi): Bu kavram çok önemlidir. Çin iş kültürü genellikle kimsenin "yüzünü kaybetmesine" neden olmaktan kaçınmak için doğrudan "hayır" veya açık çatışmadan kaçınır (utanç, haysiyet kaybı veya itibar).

- Çıkarımlar: Bir "evet" bazen "belki" anlamına gelebilir, "soruyu anlıyorum" veya "deneyeceğim". Her zaman yeteneği veya anlaşmayı garanti etmez.

- Strateji: Sabırlı olun ve anlayışı onaylayın. Açık uçlu sorular sorun. "Bunu yapabilir misin?" Yerine, "X'i nasıl başaracaksınız?" veya "Y ile hangi zorlukları öngörüyorsunuz?" Sadece basit bir onaylamadan ziyade ayrıntılı açıklamalar ve eyleme geçirilebilir planlar arayın. Kamuoyu eleştirmekten veya doğrudan iletişiminizi doğrudan zorlamaktan kaçının; Yapıcı ve özel olarak geri bildirim sağlayın.

- Hiyerarşi: Komuta zincirine saygı gösterin. Kararlar genellikle daha yüksekten gelir. Karar vericilerin kim olduğunu anlayın ve onlarla ilişki kurmaya çalışın.

- Sabır ve uzun vadeli görüş: Çin'de başarılı bir üretim ilişkisi kurmak genellikle zaman alır. Sabırlı olun, ilişkiye yatırım yapın ve tamamen işlemsel etkileşimlerden ziyade uzun vadeli karşılıklı faydaya odaklanın.

- Müzakere Tarzı: Farklı bir müzakere tarzına hazırlıklı olun. Bazen ilk alıntılar yüksek olabilir ve müzakere bekler. Kazan-kazan sonuçlarına odaklanın.

Prototipleme ve takım

Kitle üretimine dalmadan önce, enjeksiyon kalıplama yolculuğundaki iki kritik aşama prototipleme ve takımlardır. Bu aşamalar tasarımınızı doğrulamak, üretilebilirliği sağlamak ve verimli, yüksek kaliteli üretime hazırlanmakta etkilidir.

Enjeksiyon kalıplamada prototiplemenin rolü:

Prototipleme, ürününüzün veya bileşenlerinizin ön fiziksel modellerinin oluşturulmasıdır. Enjeksiyon kalıplama için prototipler birkaç hayati işlevi yerine getirir:

-

Tasarım doğrulaması ve iyileştirme:

- Form, uyum ve işlev (FFF): Prototipler, parçanızın boyutlarının, şekli ve özelliklerinin doğru olup olmadığını, bir montajdaki diğer bileşenlere uyup uymadığını ve amaçlanan işlevini gerçek dünya ortamında gerçekleştirip gerçekleştirmediğini fiziksel olarak değerlendirmenizi sağlar.

- Erken kusur tespiti: Birçok tasarım kusuru veya montaj, ergonomi veya yapısal bütünlük ile ilgili sorunlar, ekranda değil, sadece fiziksel bir modelde belirgindir. Bu erkenden yakalamak, devasa zaman ve akış aşağı maliyet tasarrufu sağlar.

- Estetik Değerlendirme: Prototipler, ürünün görünümünün somut bir temsilini sağlar ve pahalı üretim takımlarına geçmeden önce estetik ayarlamalara izin verir.

-

Maliyet verimliliği:

- Pahalı yeniden işten kaçınmak: Bitmiş bir üretim kalıbını değiştirmek son derece pahalı ve zaman alıcıdır. Prototipleme, kalıp kesilmeden önce düşük maliyetli dijital veya hızlı prototip ayarlarına izin vererek tasarım sorunlarını önceden tanımlar. "Erken başarısız, ucuz başarısız."

- Malzeme ve Süreç Testi: Genellikle son üretim malzemesinden veya bir üretim kalıbı ile yapılmasa da, prototipler malzeme davranışının yönlerini doğrulamaya veya potansiyel kalıplama zorluklarını vurgulamaya yardımcı olabilir.

-

Hızlandırılmış Piyasaya Süre: Tasarım doğrulama sürecini düzene koyarak, prototipleme genel ürün geliştirme döngülerini azaltmaya yardımcı olur ve ürününüzü daha hızlı pazara sunmanıza olanak tanır.

-

Geliştirilmiş iletişim ve işbirliği: Fiziksel bir prototip, tasarımcılar, mühendisler, pazarlama ekipleri ve paydaşlar arasında evrensel bir dil görevi görür. Daha net tartışmaları kolaylaştırır, beklentileri hizalar ve herkesin nihai ürün hakkında aynı sayfada olmasını sağlar.

Prototipleme yöntemleri (enjeksiyon öncesi kalıplama):

"Prototip enjeksiyon kalıplama" (düşük hacimli çalışma için alüminyum veya yumuşak çelik aletler kullanılarak) mevcut olsa da, prototiplemenin önceki aşamaları genellikle diğer yöntemleri kullanır:

- 3D baskı (katkı maddesi üretimi):

- Avantajları: Son derece hızlı, tek birimler veya çok düşük hacimler için uygun maliyetli, karmaşık geometrilere izin verir ve yinelemeli tasarım değişiklikleri hızlıdır.

- Dezavantajlar: Malzeme özellikleri tipik olarak, yüksek hacimler için uygun olmayan gerçek enjeksiyon kalıplama reçinelerini (örneğin, mukavemet, yüzey kaplaması, termal özellikler) çoğaltmaz ve enjeksiyon kalıplama işleminin kendisini gerçekten doğrulayamaz. Erken form ve uyum kontrolleri için en iyisi.

- CNC işleme:

- Avantajları: Yüksek hassasiyet elde edebilir, nihai üretim malzemelerine daha yakın olan daha geniş bir mühendislik sınıfı plastik yelpazesi ile çalışır.

- Dezavantajlar: Özellikle karmaşık parçalar için 3D baskıdan daha pahalı ve daha yavaş; Hala enjeksiyon kalıplamasının stresini/akışını tam olarak çoğaltmaz.

- Vakum Döküm (Üretan Dökümü):

- Avantajları: Bir ana desenden silikon kalıplar kullanarak, enjeksiyon kalıplanmış parçaları görünüm ve belirli mekanik özellikler açısından yakından simüle eden küçük gruplar (10-50 birim) parçalar üretmek için iyi.

- Dezavantajlar: Gerçek enjeksiyon kalıplama malzemeleri değil, kısmi boyut ve karmaşıklıkta sınırlamalara sahip olabilir ve sadece çok düşük hacim içindir.

Takım maliyetlerini ve teslimat sürelerini anlama (enjeksiyon kalıbı takımları):

Takım veya kalıp üretimi, enjeksiyon kalıplamaya en önemli ön yatırımdır. Maliyetlerini ve teslim sürelerini anlamak, proje planlama ve bütçeleme için çok önemlidir.

Takım Maliyetleri:

Maliyet analizinde daha önce tartışıldığı gibi, kalıp maliyetleri aşağıdakilerden etkilenir:

- Kısmi Karmaşıklık: Sıkı toleranslar, iç özellikler, alt kesimler (slaytlar/kaldırıcılar gerektiren) veya ince dokulara sahip karmaşık tasarımlar daha karmaşık ve pahalı kalıp tasarımları ve işleme işlemleri (örn., EDM, tel kesme) gerektirir.

- Kalıp malzemesi:

- Alüminyum (örn. 7075-T6): Daha ucuz, makineye daha hızlı, prototipleme veya düşük hacimli üretim için uygun (örn. 1.000 ila 10.000 atış). Daha yumuşak, bu nedenle aşınma yüksek hacimler için bir sorun olabilir.

- P20 çelik (önceden sertleştirilmiş): Orta-hacimli üretim için iyi olan ortak bir maliyet ve dayanıklılık dengesi (örn. 10.000 ila 100.000 atış).

- Sertleştirilmiş çelik (örn., H13, S7, NAK80): En pahalı, ancak yüksek hacimli üretim (örneğin 100.000 ila milyonlarca atış) ve sıkı toleranslar veya mükemmel yüzey kaplamaları gerektiren parçalar için gerekli olan üstün sertlik, aşınma direnci ve uzun ömür sunar.

- Boşluk sayısı: Daha fazla boşluk, ilk kalıp maliyetini arttırır, ancak üretimi hızlandırarak parça başına maliyeti azaltır. 4-boşluk kalıbı, tek bir boşluklu kalıptan daha pahalı olacaktır, ancak dört kat daha hızlı parçalar üretecektir.

- Hot Runner vs. Soğuk Runner Sistemi: Sıcak koşucu sistemleri daha karmaşık ve maliyetlidir, ancak koşucu atıklarını ortadan kaldırır ve döngü sürelerini azaltabilir ve yüksek hacimli üretim için uzun vadeli tasarruflar sağlar. Soğuk koşucu kalıpları daha basit ve daha ucuzdur.

- Yüzey kaplaması: Yüksek parlak veya dokulu kaplamalar, maliyete katkıda bulunarak daha karmaşık kalıp parlatma veya dağlama gerektirir.

- Kalıp boyutu: Daha büyük parçalar, daha fazla çelik tüketen ve daha fazla işleme süresi gerektiren daha büyük kalıplar gerektirir.

- Tedarikçinin genel giderleri ve kar marjı: Bunlar üreticiler arasında değişir.

Takım Süresi Süreleri:

Çin'de kalıp imalatı için teslim süreleri karmaşıklığa göre önemli ölçüde değişebilir:

- Basit kalıplar (tek boşluk, temel geometri, alüminyum/p20 çelik): Arasında değişebilir 3-6 hafta .

- Orta derecede karmaşıklık (çoklu boşluk, bazı alt kesimler, p20 çelik): Tipik olarak 6-10 hafta .

- Yüksek karmaşıklık (çoklu boşluk, sıcak koşucu, karmaşık alt kesimler, sertleştirilmiş çelik): Alabilir 10-16 hafta .

Bu teslim süreleri tasarım, malzeme edinimi, işleme, montaj ve ilk testi (T0 denemesi) içerir. Tedarikçinizden net bir zaman çizelgesi almak ve genel proje programınıza katmak çok önemlidir. Takımdaki gecikmeler doğrudan pazara sunma zamanınızı etkiler.

Üretilebilirlik için Tasarım (DFM) Hususlar:

Genellikle enjeksiyon kalıplama bağlamında kalıplanabilirlik için tasarım olarak adlandırılan üretilebilirlik (DFM) için tasarım, bir ürünün tasarımını, belirli bir işlem kullanarak üretimi daha kolay, daha uygun maliyetli ve daha güvenilir hale getirmek için optimize etme uygulamasıdır. Tasarım aşamasının başlarında Çinli partnerinizle DFM'ye katılmak çok önemlidir.

Enjeksiyon kalıplama için temel DFM hususları şunları içerir:

- Tek tip duvar kalınlığı:

- Prensip: Parça boyunca mümkün olduğunca tutarlı duvar kalınlığını koruyun.

- Neden: Düzensiz duvar kalınlığı, kararsız soğutma ve büzülmeye neden olur, bükülme, lavabo izleri (depresyonlar) ve iç gerilimler gibi kusurlara yol açar. Ayrıca kalıp dolguyu daha zorlaştırır.

- Nasıl: Varyasyonlar kaçınılmazsa, geçişleri kademeli hale getirin (örneğin fileto kullanın).

- Taslak Açılar:

- Prensip: Tüm dikey duvarlara hafif bir koniklik ekleyin (kalıbın açılış yönüne paralel yüzeyler).

- Neden: Parçanın yapışmadan, çizilmeden veya deforme olmadan kalıptan kolayca çıkarmasını sağlar. Yeterli taslak olmadan, parçalar sıkışabilir, hem parçaya hem de kalıba zarar veren aşırı ejeksiyon kuvveti gerektirir.

- Tavsiye: Dokulu yüzeyler veya derin özellikler için daha fazla (örn., 2-5 derece) pürüzsüz yüzeyler için genellikle en az 0,5-1 derece önerilir.

- Yarıçap ve filetolar (yuvarlak köşeler):

- Prensip: Keskin iç ve dış köşelerden kaçının. Bunun yerine, cömert yarıçap (yuvarlak dış köşeler) ve filetolar (yuvarlak iç köşeler) kullanın.

- Neden: Keskin köşeler stres konsantrasyonları (stresin biriktiği noktalar) yaratır, bu da ejeksiyon sırasında veya kullanımda parçalanmaya yol açabilir. Ayrıca plastik akışını engeller, kalıp aşınmasını arttırırlar ve işlenmesi zor olabilir. Filetler daha pürüzsüz malzeme akışını teşvik eder ve stresi azaltır.

- Tavsiye: İç yarıçap ideal olarak duvar kalınlığının en az 0,5 katı ve duvar kalınlığının 1,5 katı dış yarıçap olmalıdır.

- Alt kesimi en aza indirme:

- Prensip: Bir alt kesim, bir parçanın açılış yönü boyunca doğrudan kalıptan çıkarılmasını önleyen herhangi bir özelliktir (örneğin, yandaki bir delik, bir klip, bir çırpıda özellik).

- Neden: Alt kesimler, parçanın çıkarılmasına izin vermek için slaytlar (yan eylemler), kaldırıcılar veya çekirdek çekme gibi ek, pahalı kalıp mekanizmaları gerektirir. Bunlar kalıba karmaşıklık, maliyet ve bakım ekler.

- Nasıl hafifletilir:

- Yeniden tasarım: Özellik kalıbın açılış yönüne uygun olarak taşınabilir veya yeniden tasarlanabilir mi?

- Çekirdek pul/slaytlar: Temel ise, eklenen takım maliyetini ve karmaşıklığını kabul edin.

- Bump-Offs: Çok küçük, esnek alt kesimler (örneğin, küçük dikenli özellikler) için, parça, kalıp özelliğini bir yan eylem olmadan "çarpmak" için hafifçe deforme olabilir, ancak bu dikkatli tasarım ve malzeme seçimi gerektirir.

- Kapı Konumu:

- Prensip: Kapının stratejik yerleştirilmesi (plastiğin kalıp boşluğuna girdiği yer) çok önemlidir.

- Neden: Malzeme akışını, doldurma desenini, kaynak çizgileri potansiyeli, lavabo izleri ve geçit vestigini (koşucunun kaldırıldığı yerde kalan küçük işaret) etkiler.

- Hususlar: Tipik olarak, uygun doldurma ve paketlemeyi sağlamak için parçanın en kalın bölümüne veya kozmetik olmayan bir alana yerleştirilir. Kalıp akışı analizi yazılımı optimal kapı yerleşimini simüle edebilir.

- Ejektör pimi yerleşimi:

- Prensip: Ejektör pimlerini estetik veya işlevselliği tehlikeye atmayacak alanlara, ideal olarak sert özelliklere veya işaretlerin kabul edilebilir olduğu alanlara yerleştirin.

- Neden: Parçayı deforme etmeden veya zarar vermeden düzgün bir ejeksiyon sağlar.

- Hususlar: Ejeksiyon kuvvetini eşit olarak dağıtmak için özellikle kaburgaların veya patronların yakınında yeterli ejektör pimlerinin kullanıldığından emin olun.

- Kaburgalar ve patronlar:

- Prensip: Genel duvar kalınlığını artırmadan mukavemet ve sertlik eklemek için kaburgalar kullanın. Patronlar, montaj, sabitleme veya yerleşme için kullanılan silindirik çıkıntılardır.

- Neden: Yapısal bütünlük için malzemenin verimli kullanımı.

- Tasarım: Kaburga kalınlığı, lavabo izlerini önlemek için tipik olarak nominal duvar kalınlığının% 40-60'ı olmalıdır. Patronlar yeterli taslak ve tek tip duvar kalınlığı için bir özet merkezi ile tasarlanmalıdır.

- Toleranslar:

- Prensip: Toleransları yalnızca işlevsel olarak gerekli olduğu kadar sıkı belirtin.

- Neden: Çok sıkı toleranslar kalıp maliyetini, takım kurşun süresini, üretim zorluğunu ve muayene maliyetlerini arttırır.

- Hususlar: Malzeme, parça boyutu ve kalıp tipine göre elde edilebilir toleransları üreticinizle tartışın.

Üretim ve lojistiği yönetme

Kalıp sonlandırıldıktan ve onaylandıktan ve üretim başladıktan sonra, odak üretim sürecini denetlemeye ve bitmiş parçalarınızın verimli, uygun maliyetli bir şekilde teslim edilmesini sağlamak için kayar. Üretim zaman çizelgelerini, nakliye ve gümrükleri yönetmek karmaşık olabilir, ancak uygun planlama ve iletişim ile yönetilebilir bir süreçtir.

Üretim zaman çizelgeleri ve teslim süreleri:

Üretim teslim sürelerini etkileyen faktörleri anlamak, gerçekçi beklentiler belirlemek ve tedarik zincirinizi planlamak için gereklidir.

- Takım süresi süresi (tartışıldığı gibi): Bu, ilk, genellikle en uzun teslim süresidir. Kalıp tamamlandıktan ve onaylandıktan sonra, gerçek parça üretimi çok hızlı olabilir.

- Üretim hacmi:

- Düşük ila orta hacim: Daha küçük koşular için (örneğin, birkaç bin ila on binlerce parça), parçanın karmaşıklığına ve küf boşluklarının sayısına bağlı olarak üretim birkaç gün ila birkaç hafta içinde tamamlanabilir.

- Yüksek hacimli/kütle üretimi: Yüz binlerce veya milyonlarca parça için üretim devam eden bir süreç olacak. İken döngü süresi Bölüm başına çok hızlı, genel üretim Haftalar veya aylar sürebilir. Üreticiler genellikle üretiminizi belirli makinelerde ve vardiyalarda planlayacaktır.

- Kısmi karmaşıklık ve döngü süresi: Daha kısa döngü süreleri olan daha basit parçalar doğal olarak daha uzun soğutma veya karmaşık ikincil işlemler gerektiren karmaşık parçalardan daha hızlı üretilecektir.

- Malzeme Kullanılabilirliği: Gecikmelerden kaçınmak için seçtiğiniz malzemenin hazır olduğundan emin olun. Bazı özel veya özel renkli malzemeler, reçine tedarikçisinden kalıplama fabrikasına daha uzun teslim süreleri olabilir.

- İkincil operasyonlar: Parçalarınız boyama, baskı, montaj veya özel ambalaj gibi kalıplama sonrası işlemler gerektiriyorsa, bunlar genel üretim teslim süresine katkıda bulunacaktır. Bunların alıntılanan zaman çizelgesine dahil edildiğinden emin olun.

- Kalite Kontrol Prosedürleri: İşlem içi ve nihai kalite denetimlerinin kapsamı ve titizliği de genel üretim programını etkileyecektir.

- Fabrika yükü ve zamanlama: Üreticinin mevcut üretim kuyruğu ve kapasitesi önemli bir rol oynayacaktır. Her zaman tahmini teslim sürelerini tedarikçinizle tartışın ve ayrıntılı bir üretim programı isteyin.

- Tatiller: Çin Ulusal Tatilleri (özellikle Çin Yeni Yılı, Altın Haftası ve Dragon Boat Festivali) önemli fabrika kapatmalarına ve lojistik gecikmelere neden olabilir. Üretim programınızı bu dönemlerde planlayın.

Üretim zaman çizelgelerini yönetmek için stratejiler:

- Net İletişim: Tedarikçinizle sürekli ve net bir iletişim kurun. Üretim hattının fotoğrafları veya videoları da dahil olmak üzere üretim durumu hakkında düzenli güncellemeler isteyin.

- Ayrıntılı Üretim Programı: Üretimin her aşaması için bir Gantt grafiği veya ayrıntılı bir zaman çizelgesi isteyin.

- Temel Performans Göstergeleri (KPI): Günlük üretim çıkışı, kusur oranları ve teslimat tarihleri gibi belirli KPI'lar üzerinde anlaşın.

- Üretim Öncesi Toplantısı: Üretim başlamadan önce tüm özellikleri, kalite standartlarını ve zaman çizelgelerini gözden geçirmek için kapsamlı bir yapım öncesi toplantı (sanal veya yüz yüze) yapın.

- Beklenmedik durum planlaması: Her zaman beklenmedik gecikmeler için programınıza biraz tampon zamanı oluşturun (örneğin, maddi kıtlıklar, makine dökümleri, kalite sorunları, nakliye gecikmeleri).

Çin'den ithal ederken nakliye ve lojistik hususları:

Çin'den mal ithal etmek birkaç adım içerir ve ürünlerinizin güvenli, zamanında ve bütçe dahilinde gelmesini sağlamak için dikkatli bir planlama gerektirir.

-

Incoterms (uluslararası ticari şartlar): Bunlar, alıcıların ve satıcıların satış sözleşmeleri kapsamında malların teslim edilmesi için sorumluluklarını netleştiren küresel olarak tanınan terimlerdir. Nakliye çeşitli aşamalarında kimin neyi ödediğini ve kimin sorumlu olduğunu belirlemek için çok önemlidir.

- EXW (EX çalışır): Alıcı, fabrika kapısından gelen tüm maliyetlerden ve risklerden sorumludur. Fabrikadan en ucuz birim fiyat, ancak alıcı için en karmaşık.

- Fob (gemide ücretsiz): Satıcı (Fabrika) Malları adlandırılmış sevkiyat limanına teslim etmek ve gemiye yüklemekten sorumludur. Alıcı varsayıyor

- CIF (maliyet, sigorta ve yük) / cfr (maliyet ve yük): Satıcı, taşıma ve sigorta maliyetini (CIF) veya sadece ulaşım (CFR) için adlandırılan varış limanına öder. Menşe limandaki gemiye mal yüklendikten sonra alıcıya risk aktarımı. Alıcı için daha az kontrol.

- DDP (Teslim edilen görev ödenmiş): Satıcı, mallar alıcının belirtilen varış noktasına teslim edilene kadar gümrükleme ve ithalat vergileri de dahil olmak üzere tüm masraf ve risklerden sorumludur. En çok alıcı için uygun, ancak satıcının fiyatı daha yüksek olacaktır.

- Tavsiye: Çoğu işletme için, Fob Fabrikanın başlangıç bacağını ele geçirirken maliyet kontrolü sunan iyi bir dengedir. İthalatta yeniyseniz, DDP Sadelik sunar, ancak genellikle tedarikçi tarafından aktarılan daha yüksek bir maliyetle.

-

Bir Nakliye Yöntemi Seçme:

- Deniz yükü (okyanus yükü):

- Avantajları: Büyük hacimler, ağır veya hantal ürünler için en uygun maliyetli. Çevre açısından dostça.

- Dezavantajlar: Uzun geçiş süreleri (genellikle Kuzey Amerika/Avrupa'ya 3-6 hafta artı gümrük açıklığı). Daha az esnek.

- FCL (tam konteyner yükü): Tüm bir nakliye konteyneri (20ft veya 40ft) için ödeme yapar ve kullanırsınız. Büyük hacimler için birim başına en uygun maliyetli.

- LCL (konteyner yükünden daha az): Mallarınız konteyner alanını diğer gönderilerle paylaşır. Bütün bir konteyneri doldurmak için yeterli olmayan, ancak genellikle biraz daha uzun transit ve taşıma süreleri ile daha küçük hacimler için uygun maliyetli.

- Hava yükü:

- Avantajları: En hızlı transit süresi (tipik olarak 3-7 gün). Acil gönderiler, yüksek değerli ürünler veya küçük, hafif ürünler için idealdir.

- Dezavantajlar: Deniz yükünden önemli ölçüde daha pahalı. Maliyetler, hangisi daha büyükse ağırlık veya hacimsel ağırlığa dayanır.

- Express Courier (ör. DHL, FedEx, UPS):

- Avantajları: En hızlı (1-5 gün), kapıdan kapıya hizmet, genellikle sizin için gümrük açıklığını işler. Örnekler, prototipler veya çok küçük, acil sevkiyatlar için idealdir.

- Dezavantajlar: En pahalı, maliyet nedeniyle daha büyük veya daha ağır gönderiler için uygun değildir.

- Deniz yükü (okyanus yükü):

-

Yük ileticileri:

- Rol: Navlun sağlayıcıları, uluslararası nakliyenin karmaşıklıklarını ele alan lojistik uzmanlarıdır. Kargo alanı rezervasyonu yaparlar, belgeler hazırlarlar, gümrük temizliğini yönetir ve iç ulaşım düzenlerler.

- Faydalar: Süreci basitleştirin, genellikle toplu hacim nedeniyle daha iyi oranlar müzakere edin ve düzenlemelerde gezinme konusunda uzmanlık sağlayın.

- Tavsiye: Önemli bir deneyim ve hacminiz olmadığı sürece, saygın bir yük ileticisi (ya Çin'de veya kendi ülkenize dayanarak) kullanmak şiddetle tavsiye edilir.

-

Ambalajlama:

- Önem: Transit sırasında parçalarınızı korumak için uygun ambalaj çok önemlidir.

- Hususlar: Çizilmeleri veya hasarı önlemek için sağlam kartonlar, uygun iç ambalaj (örn. Kabarcık sarması, köpük ekleri, özel tepsiler) kullanın ve daha büyük sevkiyatlar için paletleme sağlayın. Tüm kartonları ürün bilgileri, miktar ve işleme talimatlarıyla açıkça etiketleyin.

Gümrük ve İthalat Görevleri:

Gümrük düzenlemelerinde gezinme ve ithalat görevlerinin hesaplanması, Çin'den ithalatın kritik ve genellikle karmaşık bir parçasıdır.

-

Uyumlandırılmış Sistem (HS) Kodları:

- Önem: Uluslararası olarak ithal edilen her ürün belirli bir HS kodu altında sınıflandırılır. Bu kod, hedef ülkedeki geçerli içe aktarma görevlerini ve düzenlemelerini belirler.

- Aksiyon: Plastik enjeksiyon kalıp parçalarınız için doğru HS kodunu doğru bir şekilde belirlemek için tedarikçiniz ve/veya yük ileticinizle birlikte çalışın. Yanlış sınıflandırma gecikmelere, para cezalarına veya yanlış görev ödemelerine yol açabilir. Plastik ürünler için yaygın HS kodları genellikle Bölüm 39 ile başlar (plastikler ve eşyaları).

-

Gümrük Değerlemesi:

- Prensip: Görevler tipik olarak, inkotermlara bağlı olarak genellikle malların maliyetini, bazen gelen yükü ve sigortayı içeren malların "gümrük değerine" göre hesaplanır.

-

İthalat Görevleri (Tarifeler):

- Ülkeye özgü: Görev oranları ithal eden ülke ve belirli HS kodu tarafından önemli ölçüde değişir.

- Ticaret Anlaşmaları: Ülkenizin Çin ile belirli mallar üzerindeki görevleri azaltabilecek veya ortadan kaldırabilecek serbest ticaret anlaşmaları (FTA) olup olmadığını kontrol edin.

- Ek Tarifeler: ABD tarafından belirli Çin mallarına (birçok plastik ürün ve takım dahil) uygulanan 301 tarifleri gibi ek tarifelerin farkında olun. Bunlar iniş maliyetinizi önemli ölçüde artırabilir. 2024'ün sonları / 2025 ortası itibariyle, bu tarifeler hala birçok plastik enjeksiyon kalıplanmış mal ve Çin'den ABD'ye takımlar için geçerlidir. Bunları maliyet hesaplamalarınızı hesaba katmak önemlidir.

- Aksiyon: Özel HS kodunuz ve menşe ülkeniz için en güncel görev oranlarını elde etmek için ülkenizin gümrük web sitesine (örneğin, ABD için USITC, Ulusal Gümrük Ajansınız) veya bir gümrük aracısına danışın.

-

Katma Değer Vergisi (KDV) / Mal ve Hizmet Vergisi (GST):

- Önem: Çoğu ülke, tipik olarak gümrük değeri ve herhangi bir görev üzerinde hesaplanan ithal mallar için bir KDV veya GST tahsil edecektir. Bu genellikle KDV kayıtlı işletmeler tarafından geri kazanılabilir.

-

Gerekli Belgeler:

- Ticari fatura: Satıcı/alıcı bilgisi, ürün açıklaması, miktar, birim fiyat, toplam değer ve incotermler dahil olmak üzere işlemin detaylandırılması temel belge.

- Paket listesi: Ağırlıklar ve boyutlar dahil olmak üzere her paketin içeriğini öğütler.

- Konşimento (deniz yükü için) / hava yoluyla (hava yükü için): Taşıma sözleşmesi ve mal alınması.

- Menşe Sertifikası: Malların üretildiği ülkeyi, görevler ve ticaret anlaşmaları için önemlidir.

- Diğer sertifikalar: Ürüne bağlı olarak, malzeme sertifikalarına, güvenlik uyumluluk belgelerine (ör. CE, ROHS, FDA) veya test raporlarına ihtiyacınız olabilir.

-

Gümrük brokerleri:

- Rol: Gümrük temizliği konusunda uzmanlaşmış lisanslı profesyoneller. Belgeler hazırlar ve gönderirler, görevleri hesaplarlar ve sizin adınıza gümrük yetkilileriyle iletişim kurarlar.

- Faydalar: Karmaşık gümrük düzenlemelerinde gezinmek, gecikmelerden kaçınmak ve uyum sağlamak için çok önemlidir. Şirket içi uzmanlığa sahip olmadığınız sürece şiddetle tavsiye edilir.