Aşırı kalma ekine giriş

Modern üretimin geniş manzarasında, farklı malzemeleri tek bir yüksek performanslı bileşene entegre etme yeteneği kritik bir avantajdır. Geleneksel montaj yöntemleri genellikle birden fazla adım, bağlantı elemanları ve yapıştırıcılar içerir, bu da karmaşıklığın artmasına, daha yüksek maliyetlere ve potansiyel başarısızlık noktalarına yol açar. Burası, aşırı kalomların, sofistike, çok malzemeli parçalar oluşturmak için aerodinamik ve verimli bir yol sunan dönüştürücü bir çözüm olarak ortaya çıktığı yerdir.

İster yeni nesil tıbbi cihazları tasarlayan bir mühendis olun, gelişmiş estetik ve işlevsellik arayan bir otomotiv tasarımcısı ya da tüketim mallarında daha fazla dayanıklılık hedefleyen bir ürün geliştiricisi, aşırı kalemi anlamak çok önemlidir.

Aşırı kalma ekleme nedir?

Özünde, Aşırı kalma ekle "insert" olarak bilinen önceden oluşturulmuş bir bileşenin bir kalıp boşluğuna yerleştirildiği ve daha sonra erimiş bir termoplastik veya termoset malzemenin üzerine, etrafına veya arasından enjekte edildiği özel bir enjeksiyon kalıplama işlemidir. Ekleme, son kalıplı ürünün ayrılmaz bir parçası haline gelir ve gelişmiş özelliklere veya işlevselliğe sahip tek, uyumlu bir birim oluşturur.

Sinerjistik bir etki elde etmek için bunu bir malzemeyi diğerine gömmek olarak düşünün. Genellikle metalden yapılmış, farklı bir plastik, seramik ve hatta elektronik bileşenlerden oluşan ek, güç, elektrik iletkenliği veya dokunsal his gibi belirli özellikler sağlarken, aşırı kalıcı malzeme tipik olarak ergonomi, sızdırmazlık yetenekleri, yalıtım veya estetik gibi özellikler sunar. Bu yüzdennuç, her iki malzemenin en iyi özelliklerini kullanan ve genellikle her iki malzemeyle her iki malzemeyle elde edilebilecekleri aşan hibrit bir bileşendir.

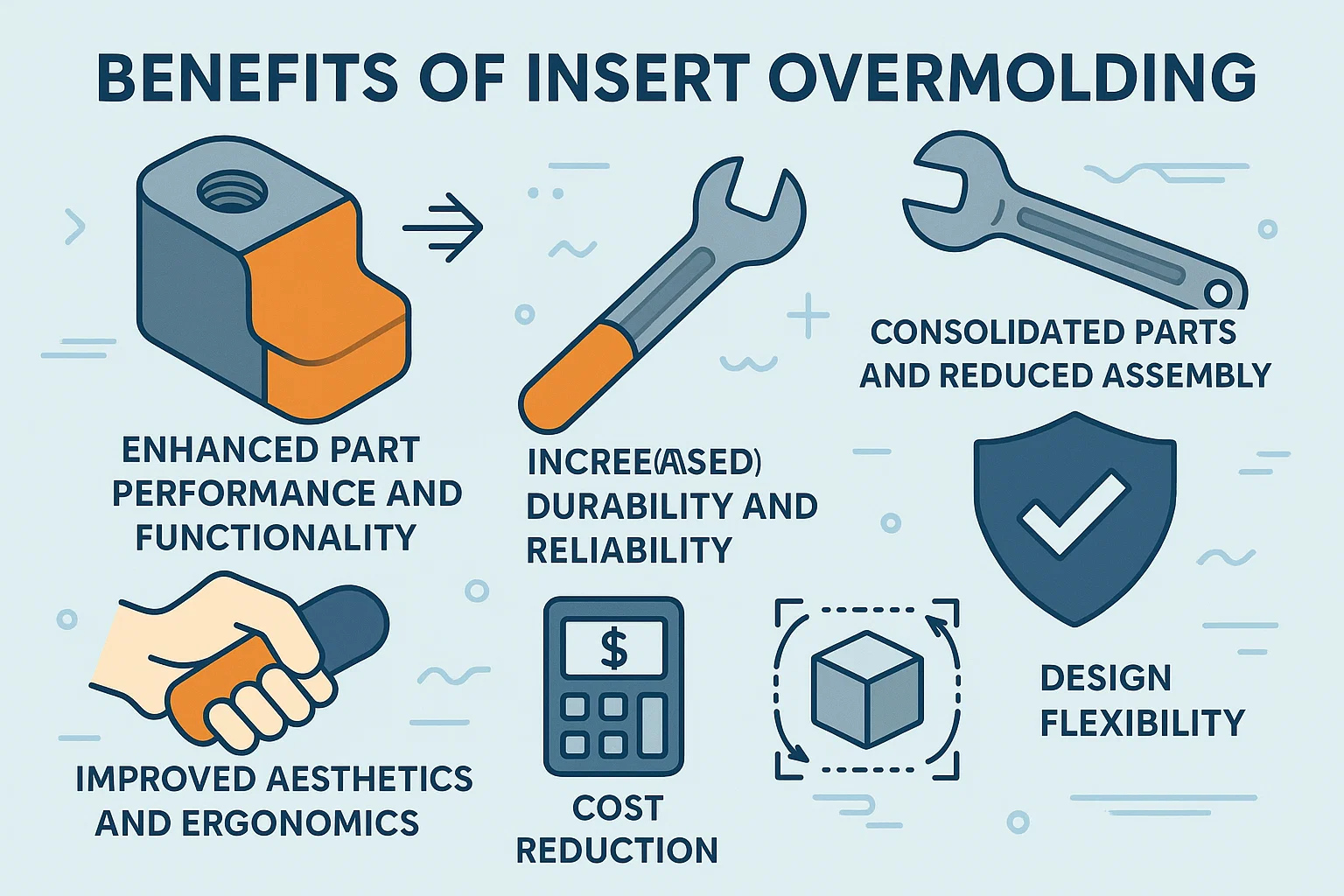

Aşırı kalma ekinin faydaları

ENSERT Overmoling'in stratejik olarak benimsenmesi, farklı endüstrilerde yaygın kullanımını sağlayan çok sayıda zorlayıcı avantaj sunar:

Gelişmiş parça performansı ve işlevselliği: Malzemeleri farklı özelliklerle birleştirerek (örneğin, mukavemet için sert metal, kavrama için yumuşak plastik), aşırı kalma, üstün mekanik, elektrik, termal veya estetik özelliklere sahip parçaların oluşturulmasına izin verir.

Konsolide parçalar ve azaltılmış montaj: Aşırı kalma, ayrı montaj adımları, bağlantı elemanları (vidalar, perçinler) veya yapıştırıcılar ihtiyacını ortadan kaldırır, üretim süreçlerini önemli ölçüde kolaylaştırır, işçilik maliyetlerini azaltır ve envanter en aza indirir.

Geliştirilmiş estetik ve ergonomi: Yumuşak dokunuş aşırı kalomları rahat tutamaklar, titreşim nemlendirme ve çekici kaplamalar sağlayabilir, kullanıcı deneyimini ve ürün çekiciliğini artırabilir. Renk kombinasyonları da kolayca elde edilebilir.

Artan dayanıklılık ve güvenilirlik: Ekleme ve aşırı kalmış malzeme arasındaki samimi bağ genellikle daha sağlam ve güvenilir bir parça ile sonuçlanır, bu da monte edilen bileşenlere kıyasla gevşeme, çıngırak veya erken aşınma olasılığını azaltır.

Maliyet azaltma: İlk takım maliyetleri daha yüksek olsa da, montaj süresinden daha az uzun vadeli tasarruf, yönetmek için daha az bileşen ve daha düşük hurda oranları genellikle önemli genel maliyet verimliliğine yol açar.

Tasarım Esnekliği: Aşırı kalma, tasarımcılara karmaşık geometriler yaratmaları ve tek malzemeli kalıplama veya geleneksel montajla zorlu veya imkansız olacak özellikleri entegre etmeleri için güç verir. Hermetik mühürlerin, entegre devrenin ve sağlam mekanik bağlantıların oluşturulmasına izin verir.

Aşırı kalma ekleme uygulamaları

Aşırı kalma ekinin çok yönlülüğü, modern üretimin hemen hemen her sektöründe onu vazgeçilmez bir süreç haline getirmiştir. Çok fonksiyonlu, yüksek performanslı bileşenler oluşturma yeteneği, sayısız günlük öğelerde aşırı katlanmış parçalarla karşılaştığınız anlamına gelir. Bunları daha sonra daha ayrıntılı olarak keşfedecek olsak da, bazı önemli örnekler şunları içerir:

Otomotiv Endüstrisi: Dişli kaydırma düğmeleri, iç trim bileşenleri, sensör muhafazaları, tel kablo demetleri, direksiyon elemanları ve metal eklerin koruyucu veya yalıtımlı bir plastik katman gerektirdiği çok sayıda kaput altı uygulaması.

Tıbbi Cihazlar: Cerrahi alet kolları, tanı ekipmanı bileşenleri, tıbbi boru konektörleri ve sert yapılarla birlikte biyouyumlu malzemeler gerektiren giyilebilir cihazlar.

Tüketici Ürünleri: Elektrikli diş fırçaları, elektrikli alet tutamakları, mutfak gereç kolları, elektronik cihaz muhafazaları (örneğin, uzaktan kumanda, akıllı ev cihazları) ve yumuşak dokunuş veya estetik bir kaplamanın istendiği kişisel bakım ürünleri.

Endüstriyel Bileşenler: Contalar ve contalar, pervaneler, parantezler, kontrol düğmeleri, elektrik konektörleri ve sert ortamlarda titreşim izolasyonu veya kimyasal direnç gerektiren bileşenler.

Aşırı kalma işlemi ekleme

Aşırı kalma ekinin teorik faydalarını anlamak bir şeydir; İlgili pratik adımları anlamak başka bir şeydir. Süreç, kavramsal olarak basit olsa da, başarılı, yüksek kaliteli sonuçlar elde etmek için hassasiyet, özel ekipman ve çeşitli değişkenlerin dikkatli bir şekilde değerlendirilmesini gerektirir.

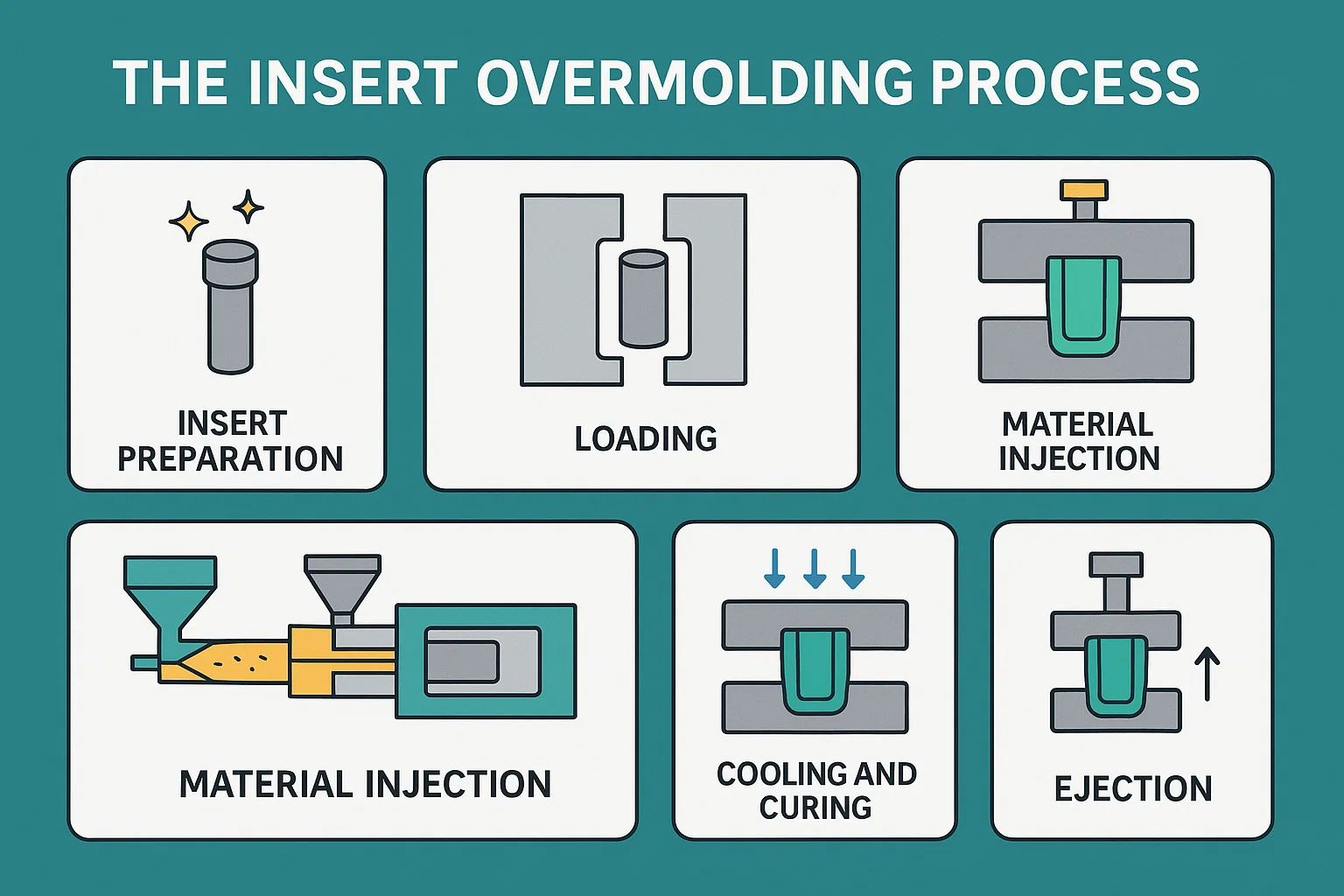

Aşırı İşlem Süreci için Adım Adım Kılavuzu

Varyasyonlar kısmen karmaşıklığı ve üretim hacmine dayanırken, çekirdek ekleme aşırı kalma süreci genellikle şu temel aşamaları takip eder:

Ekleme Hazırlığı:

Temizlik: Aşırı kalıcı malzeme ile yapışmayı engelleyebilecek kirleticileri (yağlar, toz, oksitler) çıkarmak için ek, titizlikle temizlenmelidir. Bu, bozulma, ultrasonik temizlik veya diğer yüzey hazırlama tekniklerini içerebilir.

Ön tedavi (isteğe bağlı ancak önerilir): Malzeme kombinasyonuna ve istenen bağ mukavemetine bağlı olarak, ekin yüzeyi ön işlemden geçirilebilir. Bu, plazma tedavisi, alev tedavisi, mekanik aşınma veya kimyasal veya mekanik bağı arttırmak için bir primer/yapışkan promotörün uygulanmasını içerebilir.

Yükleme: Hazırlanan ek daha sonra kalıp boşluğuna tam olarak yüklenir. Bu, bir operatör, yüksek hacimli üretim için robotik olarak veya otomatik bir toplama ve yer sistemi aracılığıyla manuel olarak yapılabilir. Kalıp boşluğu, enjeksiyon sırasında eki güvenli bir şekilde tutmak için özelliklerle tasarlanmıştır.

Kalıp Kapatma:

Ekleme doğru bir şekilde yerleştirildikten sonra, enjeksiyon kalıbı kapanır ve kelepçeler yüksek basınç altında kapanır. Bu, kalıp yarılarının sıkıca kapatılmasını sağlar, malzeme sızıntısını önler ve parça boyutlarını korur.

Malzeme enjeksiyonu:

Erimiş plastik (termoplastik veya termoset) kalıp boşluğuna yüksek basınç altında enjekte edilir, etrafta akar ve eki kapsüller. Enjeksiyon parametreleri (sıcaklık, basınç, hız), ekte tam doldurma, uygun bağlanma ve minimal stres sağlamak için titizlikle kontrol edilir. Malzeme, ek ve kalıp boşluk duvarları arasındaki boşluğa akar.

Soğutma ve kürleme:

Termoplastikler için, erimiş malzeme kalıp boşluğu içinde soğur ve katılaşır. Kalıp genellikle düzgün soğutmayı kolaylaştırmak ve çarpıtma veya iç gerilmeleri önlemek için sıcaklık kontrol edilir.

Termosetler için malzeme, ısıtmalı kalıp boşluğunda kimyasal bir reaksiyona (kürleme) geçirir, rijit, geri dönüşümsüz bir yapı oluşturmak için çapraz bağlanır.

Ejeksiyon:

Aşırı kalmış parça yeterince soğuduktan (veya termosetler durumunda iyileştirildikten sonra) kalıp açılır. Ejektör pimleri tipik olarak bitmiş kısmı kalıp boşluğundan iter. Özellikle ekin kendisi hassassa, parçanın hasarsız olarak çıkarılmasını sağlamaya dikkat edilmelidir.

İşleme sonrası (isteğe bağlı):

Parçanın gereksinimlerine bağlı olarak, geçitleme (koşucu sisteminin çıkarılması), flaş kaldırma veya daha fazla bitirme işlemleri gibi küçük işlem sonrası işlem gerekebilir.

Aşırı kalma türleri

Temel ilkeler tutarlı kalırken, aşırı kalma, öncelikle aşırı kalıcı materyalin nasıl uygulandığıyla ayırt edilen çeşitli yöntemlerle yürütülebilir:

Aşırı kalma ekleme (tek atış):

Bu, yukarıda açıklanan en yaygın yöntemdir. Önceden üretilmiş bir ek standart bir enjeksiyon kalıbına yerleştirilir ve etrafına tek bir erimiş plastik enjekte edilir. Genellikle metal-plastik veya plastik-plastik kombinasyonlar için kullanılır.

Çoklu atış (iki atış / çok malzemeli) aşırı kalma:

Bu gelişmiş işlem, tek bir kalıplama makinesinde iki veya daha fazla enjeksiyon birimi içerir. Birinci malzeme (genellikle rijit substrat veya ilk kalma tabakası) kalıplanmıştır. Daha sonra, ya kalıp döner veya bir robotik kol, kısmen kalıplanmış kısmı aynı kalıp aletindeki ikinci bir boşluğa aktarır. İkinci malzeme daha sonra birincisi üzerine enjekte edilir ve manuel kullanım olmadan tek bir döngüde kesintisiz, çok malzemeli bir parça oluşturulur. Bu, yumuşak dokunuşlu tutamaklar (örn., TPE aşırı kalabalık olan sert plastik taban) veya çok renkli parçalar oluşturmak için idealdir.

Kalıp içi etiketleme (IML) / kalıp içi dekorasyon (IMD):

Teknik olarak yapısal bir eki kapsülleme geleneksel olarak "aşırı kalma" olmasa da, IML/IMD, enjeksiyondan önce kalıp boşluğuna önceden basılmış bir etiket veya dekoratif filmin yerleştirildiği ilgili bir süreçtir. Erimiş plastik, etiketin arkasına enjekte edilir, kalıcı olarak parça yüzeyine kaynaştırılır, bu da dayanıklı, çizilmeye dayanıklı bir grafik veya kaplama ile sonuçlanır.

Sıkıştırma Overmeling:

Rijit plastikler için daha az yaygındır, ancak sıvı silikon kauçuk (LSR) gibi malzemelerle ilgilidir. Burada, açık bir kalıp içine önceden oluşturulmuş bir ek yerleştirilir ve daha sonra boşluğa önceden ölçülmemiş bir miktarda miktarda bir malzeme yerleştirilir. Kalıp daha sonra kapanır, ekin etrafındaki malzemeyi sıkıştırır ve kürleme işlemini başlatır.

Takım ve ekipman

Başarılı ekleme, aşırı kalıplama, hassas bir şekilde tasarlanmış takımlara ve özel ekipmanlara dayanır:

Enjeksiyon Kalıp Makinesi: Standart bir enjeksiyon kalıplama makinesi kullanılır, ancak parça için uygun şekilde boyutlandırılmalı ve yeterli sıkıştırma kuvvetine sahip olmalıdır. Çok atışlı aşırı kalma için özel bir çok namlalı veya döner trombin makinesi gereklidir.

Aşırı İşleme Aracı Ekle (Kalıp): Bu en kritik bileşendir. Kalıp aşağıdakiler için özel özelliklerle özel olarak tasarlanmıştır:

Ekle güvenli bir şekilde tutun: Genellikle pimleri, desenleri veya eki mükemmel bir şekilde yuva yapan özel boşlukları kullanır ve enjeksiyon sırasında hareketi önler.

Malzeme akışını yönetin: Kapılar, koşucular ve havalandırma delikleri, aşırı kalıcı malzemenin, hasar vermeden veya boşluklar oluşturmadan ekin etrafına eşit olarak akmasını sağlamak için tasarlanmıştır.

Ejeksiyonu kolaylaştırın: Ejektör pimleri, bitmiş parçayı kalıptan çıkarma veya aşırı kalma olmadan kalıptan itmek için stratejik olarak yerleştirilir.

Kalıp dönüşlerini/transferlerini barındırın (çoklu atışlar için): Çok atışlı bir işlem varsa, kalıp tasarımı dönen platolar veya robotik parça transferi için mekanizmalar içerecektir.

Otomatik Ekle Yükleme Sistemleri (İsteğe Bağlı): Yüksek hacimli üretim için, robotlar veya otomatik toplama ve yer sistemleri, kalıp boşluğuna tam olarak yükleme ekleri, döngü sürelerini iyileştirir ve işçilik maliyetlerini azaltır.

Malzeme İşleme Sistemleri: Plastik peletleri kurutma, onları enjeksiyon makinesine besleme ve runind kullanma ekipmanı.

Sıcaklık Kontrol Birimleri (TCU'lar): Tutarlı parça kalitesi, yapışma ve soğutma süreleri için çok önemli olan hassas kalıp sıcaklıklarını korumak için kullanılır.

İşleme sonrası ekipman: Dekme, kırpma veya diğer ikincil işlemler için araçlar.

Aşırı kalma ekleme için tasarım hususları

Başarılı ekleme, herhangi bir malzeme enjekte edilmeden çok önce başlar. Titiz tasarımla başlar. Ekleme, aşırı kalma malzemesi ve kalıp aracı arasındaki etkileşim karmaşıktır ve temel tasarım ilkelerine bakan maliyetli üretim zorluklarına, tehlikeye atılmış kısmen performansına veya açık başarısızlığa yol açabilir. Bu bölüm, hem insert hem de aşırı kalmış kısım için kritik tasarım hususlarını özetlemektedir.

Parça Geometrisi ve Tasarım İlkeleri

Hem insert hem de aşırı plastik plastiğin genel geometrisi, süreç başarısında ve son parça kalitesinde önemli bir rol oynar.

Tasarım ekle:

Sertlik ve istikrar: Ek, kalıp içinde deforme olmaz veya kayma yapmadan enjeksiyon kalıplama kuvvetlerine (yüksek basınç, sıcaklık, erimiş plastik akış) dayanacak kadar sert olmalıdır. İnce, çürük uçlar bükülmeye veya yer değiştirmeye eğilimlidir.

Tutma Özellikleri: Ekle, mekanik birbirine konulmayı teşvik eden özelliklerle tasarlayın. Bu şunları içerebilir:

Alt kesimler/delikler: Aşırı kalma malzemesi bu özelliklere akabilir ve ekin çekilmesini önleyen güçlü bir mekanik kilitleme oluşturabilir.

Knurling, oluklar, kaburgalar: Bu yüzey dokuları veya geometriler, aşırı yüzeyli malzemenin kavrama yapması için artan yüzey alanı ve ankraj noktaları sağlar.

Sekmeler veya flanşlar: Kalıptaki ekin konumunun sabitlenmesine yardımcı olabilir ve bağlanma için ek yüzey alanı sağlayabilir.

Pürüzsüz geçişler: Keskin köşelerden veya aşırı kalabalık malzemede stres konsantrasyonları yaratabilen veya türbülanslı akışa neden olabilecek kesici kalınlıktan kaçın.

Yüzey kaplamasını düşünün: Ekte daha pürüzlü bir yüzey genellikle daha iyi mekanik bağı teşvik eder. Ancak, tutarlı ve kontrollü olmalıdır.

Aşırı kalmış parça tasarımı:

Tek tip duvar kalınlığı: Ekleme etrafındaki aşırı kalmış plastikte tutarlı duvar kalınlığı hedefleyin. Değişen kalınlıklar, diferansiyel soğutma, bükülme, lavabo izleri ve artık streslere yol açabilir, özellikle bir eki kapsüllerken sorunludur. Varyasyonlar kaçınılmazsa, sorunsuz geçişler sağlayın.

Kapsülleme ve Kısmi Overmold: Eklentinin ne kadarının kapsüllenmesi gerektiğini açıkça tanımlayın. Tam kapsülleme maksimum koruma ve bağlama sağlarken, kısmi aşırı katlama (örneğin, bir takım tutamağı üzerindeki bir kavrama) geçiş çizgisinin ve potansiyel stres noktalarının dikkatle değerlendirilmesini gerektirir.

Stres konsantrasyonunu en aza indirin: Keskin köşelerden, malzeme kalınlığındaki ani değişikliklerden veya özellikle ek ve overmed'in arayüzünde stresi yoğunlaştırabilecek özelliklerden kaçının. Cömert yarıçap kullanın.

Duvar kalınlığı ve kaburga tasarımı

Bu unsurlar hem yapısal bütünlük hem de süreç verimliliği için çok önemlidir:

Aşırı kalmış duvar kalınlığı:

Minimum kalınlık: Ekle çevreleyen aşırı kalıcı malzemenin yeterli kalınlığı olduğundan emin olun. Çok ince ve malzeme yeterince akmayabilir, boşluklara, zayıf kapsülleme veya zayıf bağlara yol açabilir. Ayrıca, enjeksiyon basıncından ekte hasar verme riskini arttırır.

Termal Genişleme: Ekleme ve aşırı kalıcı malzemenin farklı termal genleşme katsayılarını hesaba katar. Yeterli duvar kalınlığı, soğutma sırasında diferansiyel büzülmenin neden olduğu stresleri azaltmaya yardımcı olabilir.

Kapsüllenmiş Özellikler: Ekte, tamamen kapsüllenmesi gereken özelliklere sahipse (örn. Elektrikli bir pim), onu tamamen örtecek ve yeterli yalıtım/koruma sağlamak için yeterli malzeme olduğundan emin olun.

Kaburga Tasarımı (Overmeled Malzeme için):

Takviye: Kaburgalar, genel duvar kalınlığını arttırmadan aşırı kalmış plastiğe mukavemet ve sertlik katmak için kullanılır, böylece malzeme kullanımını ve soğutma süresini azaltır.

Atama: Kaburgaları, özellikle ekten geçtiği veya ilave sertliğe ihtiyaç duyulduğu yerlerde, aşırı kalmış malzemeyi desteklemek için stratejik olarak yerleştirin.

Kalınlık: Tabandaki kaburga kalınlığı, lavabo izlerini önlemek için tipik olarak nominal duvar kalınlığının% 50-60'ı olmalıdır. Kaburgaların ana duvarla buluştuğu cömertçe radyuslu geçişler kullanın.

Taslak: Kalıptan kolay fırlatma kolaylaştırmak için her zaman kaburgalara taslak açılar ekleyin.

Kapı Konumu ve Havalandırma

Uygun kapı ve havalandırma tasarımı, başarılı malzeme akışı ve parça kalitesi için çok önemlidir.

Kapı Konumu:

Eklerden uzak: İdeal olarak, kapıları ekle doğrudan temastan uzaklaştırın, özellikle hassas veya hassas ekler (elektronik gibi). Erimiş plastiğin doğrudan sıkılaştırılması, ekleme hasarına, yer değiştirmeye veya eşit olmayan bağlara neden olabilir.

Tekdüzen akış: Kabar çizgilerini en aza indirerek ve tam kapsülleme sağlayarak düzgün malzeme akışını teşvik etmek için kapıları konumlandırın.

Kesme stresini en aza indirme: Malzeme özelliklerini parçalayabilen ekin etrafında akarken erimiş malzeme üzerinde aşırı kesme gerilimi yaratan kapı yerlerinden kaçının.

Estetik: Kozmetik amaçlar için son bölümde Gate Vestige'i düşünün.

Havalandırma:

Hava tuzakları: Erimiş plastik kalıbı doldurdukça havanın kaçmasına izin verilmelidir. Kötü havalandırma, yanık izlerine, boşluklara, eksik dolgulara (kısa atışlar) neden olabilecek ve eke olan bağı zayıflatabilecek hava tuzaklarına yol açar.

Stratejik Yerleştirme: Dolgulamak için son alanlara, özellikle kör köşelerde veya havanın ekin etrafında sıkışıp kalabileceği alanlara yerleştirilmelidir.

Ekleme cebini havalandırma: Genellikle, havanın kek ve aşırı kalıplanmış malzeme arasında sıkışmasını önlemek için eki barındıran kalıpta bulunan spesifik cebi havalandırmak gerekir.

Taslak açılar ve alt kesimler

Bu kalıplanabilirlik özellikleri, parça çıkarma ve takım maliyetini doğrudan etkiler.

Taslak Açılar:

Ejeksiyon için gerekli: Kalıp açma yönüne paralel olan aşırı kalmış parçanın tüm dikey duvarlarına uygun taslak açıları (konik) uygulayın. Bu, parçanın yapışmadan veya sürükleme işaretleri oluşturmadan kalıptan kolayca çıkarılmasını sağlar.

Minimum Önerilen Taslak : Tipik olarak, tarafta minimum 0,5 ila 1 derece önerilir, ancak daha derin parçalar, dokulu yüzeyler veya daha yumuşak malzemeler için daha fazla gerekebilir.

INSERT'in taslağını düşünün: Ekin kendisi taslağı varsa, overmoeded parçanın taslağının bunu tamamladığından emin olun.

Alt kesimler:

Mümkünse kaçının: Aşırı kalmış plastik içindeki alt kesimler (kalıptan doğrudan çekilmeyi önleyen özellikler) genellikle karmaşık ve pahalı takımlar (örneğin, slaytlar, kaldırıcılar veya doğma mekanizmaları) gerektirdiğinden kaçınılmalıdır.

Stratejik Kullanım : Alt kesimler kesinlikle gerekliyse (örneğin, ekle mekanik birbirine geçme için), dikkatlice tasarlanmalıdır.

Bağlama için alt kesimler ekleyin: Belirtildiği gibi, ekteki alt kesimler mekanik birbirine geçme için oldukça arzu edilir, ancak plastik bu özelliklere aktığı için aşırı kalabalık parçanın kendisi için karmaşık takımlar gerektirmez.

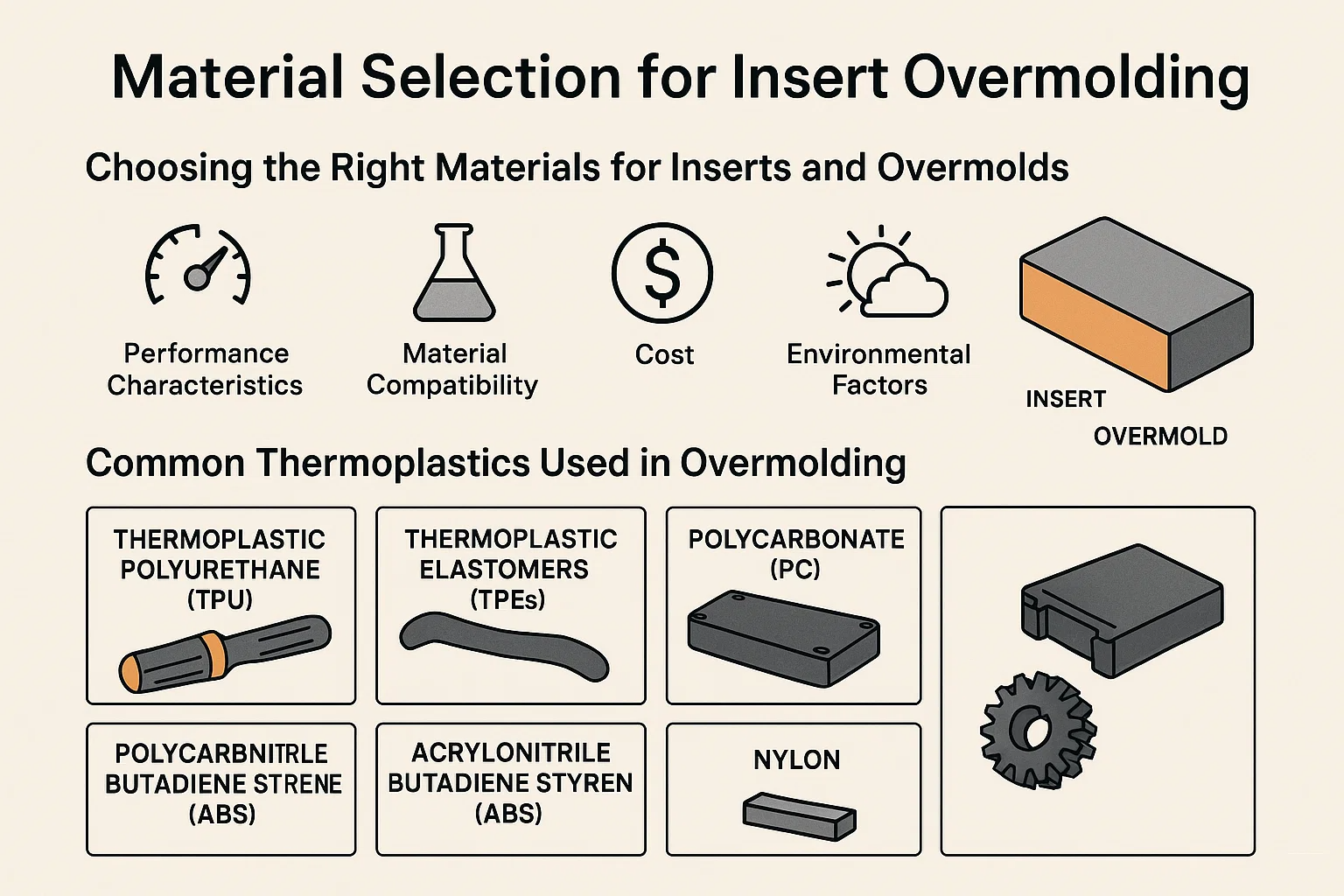

Aşırı kalma ekleme için malzeme seçimi

Başarılı eklenmenin kalbi, aşırı malzeme seçiminde yatmaktadır. Güçlü, dayanıklı ve fonksiyonel entegre bir bileşen elde etmek, hem ekleme malzemesinin hem de aşırı kalıcı malzemenin özellikleri, uyumluluğu ve yapışma özelliklerinin dikkatle değerlendirilmesini gerektirir. Bu bölüm, doğru kombinasyonu seçme sürecinde size rehberlik edecektir.

Ekler ve aşırı kalemler için doğru malzemeleri seçmek

Malzeme seçimindeki birincil amaç, iki malzemenin nihai ürünün fonksiyonel, estetik ve performans gereksinimlerini karşılamak için sinerjik olarak çalışmasını sağlamaktır. Dikkate alınması gereken temel faktörler şunları içerir:

İstenen Performans Özellikleri: Son bölümün hangi özelliklere ihtiyacı var? (Örneğin, mukavemet, esneklik, elektrik yalıtım, kimyasal direnç, termal stabilite, UV direnci, dokunsal his, estetik çekicilik). Bu, dikkate alınması gereken ilk geniş malzeme kategorilerini dikte edecektir.

Malzeme uyumluluğu: Bu çok önemlidir. Ekleme ve aşırı kalıcı malzeme çeşitli şekillerde uyumlu olmalıdır:

Termal uyumluluk: eriyik sıcaklıkları ve termal genleşme (CTE) katsayıları çok önemlidir. CTE'de büyük bir fark, özellikle büyük ekler için parça soğudukça önemli kalıntı gerilmelere, çarpışmaya ve hatta delaminasyona yol açabilir. Aşırı kalma malzemesinin eriyik sıcaklığı eki parçalamamalı veya eritmemelidir.

Kimyasal uyumluluk: Birbirleriyle olumsuz tepki vermemelidirler. Bazı plastikler belirli ekleme malzemelerini bozabilir veya yumuşatabilir.

Yapışma Potansiyeli: Güçlü bir bağ oluşabilir mi? Bu, yüzey enerjisi, polarite ve mekanik veya kimyasal bağlama potansiyeli ile ilgilidir.

İşleme Koşulları: Seçilen malzemeler uygulanabilir koşullar altında kalıplanabilir olmalıdır. Enjeksiyon kalıplama sıcaklığı, basıncı ve aşırı kalma malzemesi için gereken soğutma oranlarını ve ekin bu koşullara nasıl dayanacağını düşünün.

Maliyet: Malzeme maliyeti her zaman bir faktördür. Performans gereksinimlerini bütçe kısıtlamalarıyla dengeleyin.

Çevresel Faktörler: Parça kimyasallara, UV ışığına, aşırı sıcaklıklara veya neme maruz kalacak mı? Bu ortamlara ürünün ömrü boyunca dayanabilecek malzemeleri seçin.

Düzenleyici Uyum: Tıbbi cihazlar veya gıda teması gibi uygulamalar için malzemeler belirli düzenleyici onayları (örn. ISO 10993, FDA) karşılamalıdır.

Aşırı kalabalıkta kullanılan yaygın termoplastikler

Termoplastikler, eriyik işlenebilirlikleri ve geniş özellik yelpazesi nedeniyle aşırı kalma için en yaygın seçimdir.

Termoplastik Poliüretan (TPU):

Özellikler: Mükemmel aşınma direnci, yüksek esneklik, iyi gerilme mukavemeti, iyi kimyasal direnç, yumuşak dokunma hissi, geniş sertlik aralığı (kıyıdan d).

Yaygın ekler: Yumuşak tutamaklar, contalar veya darbe koruması sağlamak için genellikle sert plastiklere (örn. PC, ABS, naylon) veya metallere aşırı katlanmıştır.

Uygulamalar: Tıbbi cihaz kulpları, elektrikli alet tutamakları, spor malzemeleri, elektronik cihaz kılıfları, otomotiv iç bileşenleri.

Termoplastik Elastomerler (TPE'ler):

Özellikler: TPU'ya benzer, ancak genellikle daha geniş aileler (sterrenik blok kopolimerler, kopolyesterler, poliolefinler). Kauçuk benzeri esneklik, mükemmel dokunsal his ve iyi sızdırmazlık özellikleri sunarlar.

Yaygın ekler: Rijit plastikler (ABS, PC, Naylon, PP, PE) ve metaller.

Uygulamalar: Tüketici ürün tutamakları, contalar, düğmeler, titreşim sönümleyicileri, kablo aşırı kalemleri, giyilebilir bantlar.

Polikarbonat (PC):

Özellikler: Yüksek darbe mukavemeti, iyi optik netlik (şeffafsa), iyi ısı direnci, boyutsal stabilite.

Yaygın ekler: Yapısal takviye veya elektriksel iletkenlik için metal ekler. Ayrıca diğer sert plastiklere aşırı katlanabilir.

Uygulamalar: Elektronik muhafazalar, tıbbi bileşenler, otomotiv iç parçaları, endüstriyel kapaklar.

Akrilonitril bütadien stiren (ABS):

Özellikler: Güç, sertlik ve tokluk, iyi işlenebilirlik, iyi işlenebilirlik, renklendirme ve kaplama kolaylığı nedeniyle genellikle estetik kısımlar için seçilen iyi işlenebilirlik.

Yaygın ekler: Genellikle TPE/TPU aşırı kalemleri için sert bir substrat olarak kullanılır. Dişli bağlantı elemanları veya yapısal destek için metal ekler.

Uygulamalar: Tüketici elektroniği, otomotiv iç parçaları, cihaz bileşenleri.

Naylon (Poliamid - PA):

Özellikler: Yüksek mukavemet, sertlik, iyi yorgunluk direnci, iyi kimyasal direnç, mükemmel aşınma özellikleri. Genellikle artmış mukavemet için cam dolu.

Yaygın ekler: Yatak yüzeyleri, dişli ekler veya yapısal takviye için metal (pirinç, çelik, alüminyum).

Uygulamalar: Otomotiv kaput altı bileşenleri, endüstriyel dişliler ve yataklar, elektrik konektörleri, elektrikli alet muhafazaları.

Polipropilen (PP) ve polietilen (PE):

Özellikler: Düşük maliyet, iyi kimyasal direnç, iyi yorgunluk direnci, iyi elektrik izolatörü. PP, PE'den daha yüksek sertlik sunar.

Yaygın ekler: Tüketim mallarındaki TPE aşırı kalemleri için genellikle substratlar olarak kullanılır. Basit bağlantı elemanları için metal ekler.

Uygulamalar: şişe kapakları, otomotiv iç bileşenleri (PP), esnek konektörler (PE), tüketim malları.

Ekler olarak kullanılan yaygın metaller

Metaller sıklıkla mukavemet, sertlik, elektrik iletkenliği, termal iletkenlik veya iplikler gibi özel özellikler sağlamak için ekler olarak kullanılır.

Alüminyum:

Özellikler: Hafif, iyi mukavemet / ağırlık oranı, mükemmel termal ve elektriksel iletkenlik, iyi korozyon direnci (özellikle anodize).

Hususlar: Çelikten daha düşük erime noktası, nispeten yumuşak. Yüzey tedavisi olmadan bazı plastiklerle kimyasal olarak bağlanması zor olabilir.

Uygulamalar: Isı lavaboları, hafif yapısal bileşenler, elektrik konektörleri, havacılık parçaları.

Pirinç:

Özellikler: İyi elektrik iletkenliği, mükemmel işlenebilirlik, iyi korozyon direnci, manyetik olmayan.

Konular: Alüminyumdan daha ağır, çelikten daha pahalı.

Uygulamalar: dişli ekler (örn. Vidalar için), elektrik kontakları, sıhhi tesisat bileşenleri, burçlar. Mükemmel işlenebilirliği, karmaşık küçük ekler için idealdir.

Çelik (paslanmaz çelik, karbon çelik):

Özellikler: Yüksek mukavemet, yüksek sertlik, iyi aşınma direnci, mükemmel dayanıklılık. Paslanmaz çelik üstün korozyon direnci sunar.

Hususlar: Alüminyumdan daha ağır, paslanmaya eğilimli olabilir (karbon çeliği). Overmeling için yüksek işleme sıcaklıkları gerektirir.

Uygulamalar: Yapısal takviye, şaftlar, yatak yüzeyleri, kesme kenarları (cerrahi aletler), bağlantı elemanları, ağır hizmet tipi endüstriyel bileşenler.

Malzeme uyumluluğu ve yapışma

Ekle ve aşırı kalıcı malzeme arasında güçlü ve güvenilir bir bağ elde etmek nihai hedeftir. Bu bağ, genellikle kombinasyon halinde çalışan çeşitli mekanizmalarla elde edilebilir:

Mekanik Kilitleme: Bu tartışmasız en yaygın ve güvenilir bağlanma mekanizmasıdır. İktide, iki bileşeni fiziksel olarak kilitleyen özelliklere (alt kesimler, delikler, tickling, oluklar) akan aşırı kalma malzemesine dayanır.

Kimyasal bağlama: Bu, aşırı kalıcı malzeme, ek yüzeyi ile kimyasal olarak bağlandığında meydana gelir. Bu genellikle yapışmayı teşvik etmek için ekte (örneğin, primerler, plazma tedavisi) uyumlu polariteleri veya yüzey tedavileri olan malzemeler gerektirir. TPU'lar ve TPE'ler gibi malzemeler genellikle spesifik sert plastik substratlarla iyi bağlanacak şekilde tasarlanmıştır.

Yapışkan bağ (kalıp içi yapışma): Bazen, kalıbın içine yerleştirilmeden önce eke ince bir yapışkan tabakası uygulanır. Kalıplama işleminin ısısı ve basıncı yapıştırıcıyı aktive ederek bir bağ oluşturur.

Sürtünme Uyum / Büzülme Uyum: Soğutma üzerine aşırı kalıcı malzeme, ekin etrafında sıkıca büzülür ve onu yerinde tutan güçlü bir sıkıştırma kuvveti yaratır. Bu, özellikle overmed malzeme, ekten daha yüksek bir büzülme oranına sahip olduğunda etkilidir.

Aşırı kalma ekindeki bağlama teknikleri

Aşırı kalma projesinin başarısı, ek ve aşırı kalıcı malzeme arasındaki sağlam yapışma üzerine eleştirel bir şekilde menteşelenir. Bağlantıcıların veya harici yapıştırıcıların ortak oluşturduğu geleneksel montajın aksine, entegre, genellikle kesintisiz bir bağ için aşırı kalma hedefleri ekleyin.

1. Mekanik birbirine geçme

Bu, özellikle plastiği metal veya farklı plastiklere aşırı katlarken, aşırı kalabalıkta güçlü bir bağ oluşturmak için tartışmasız en yaygın, güvenilir ve basit yöntemdir.

Prensip: Mekanik birbirine konulma, ekte akan ve dışarı çekilmesini önleyen özelliklere akan ve kapsülleyen erimiş aşırı kalma malzemesine dayanır. Plastik soğudukça ve katılaştıkça, bu özelliklerin etrafına fiziksel olarak kilitlenir ve sağlam bir fiziksel bağlantı oluşturur.

Mekanik Kilitleme için Tasarım Özellikleri:

Tutarlar: Ekten delinmiş veya delinmiş delikler plastiğin bir taraftan diğerine akmasını sağlar ve eki güvenli bir şekilde kilitleyen plastik bir 'perçin' oluşturur.

Undercuts: Ekte boşluk veya girinti oluşturan özellikler. Plastik bu alt kesime aktığında, mekanik bir kilit oluşturur.

Knurling: Ekin yüzeyinde bir sırt veya oluk deseni (genellikle pimler, şaftlar veya silindirik özellikler üzerinde). Erimiş plastik bu çöküntülere akar ve çok sayıda küçük çapa noktası sağlar.

Oluklar ve sırtlar: Kasıtlı kanallar veya ekin yüzeyindeki yükseltilmiş çizgiler, plastik için yollar ve bağlantı noktaları sağlar.

Mesh/Delikli Yüzeyler: Önemli kapsülleme gerektiren daha büyük ekler veya alanlar için, bir metal örgü veya delikli tabaka, plastiğin akması ve bağlanması için geniş bir yüzey sağlayabilir.

Avantajları: Yüzey kontaminasyonuna (kimyasal bağlamaya kıyasla) son derece güvenilir, nispeten duyarsızdır ve genellikle mükemmel çekme mukavemeti sağlar.

Dezavantajlar: İplikte, bazen imalat eklemek için karmaşıklık ekleyebilen belirli tasarım özellikleri gerektirir.

2. Kimyasal bağlama

Kimyasal bağlama, aşırı kalıcı malzeme, ek yüzeyi ile moleküler bağlar oluşturduğunda meydana gelir. Bu tür bir bağ, çok güçlü, genellikle görünmez bir arayüz yaratır.

İlke: Bu süreç iki malzeme arasındaki kimyasal uyumluluğa dayanır. Erimiş plastik, özellikle yüzey hazırlanmışsa veya doğal olarak reaktif ise, ek yüzeyine temas ettiğinde, arayüzde kimyasal reaksiyonlar (örn. Kovalent bağ, hidrojen bağı veya van der Waals kuvvetleri), malzemelerin moleküler düzeyde kaynaşmasıyla meydana gelir.

Malzeme özgüllüğü: Bazı termoplastik elastomerler (TPE) ve termoplastik poliüretanlar (TPU'lar), belirli sert plastik substratlarla kimyasal olarak bağlanacak şekilde formüle edilir (örn., ABS, PC, naylon veya PP ile bağlanmak üzere tasarlanmış TPE'ler). Bu, substratın polimer zinciriyle uyumlu olması için TPE'nin kimyasının mühendisliği ile elde edilir.

Yüzey enerjisinin önemi: Etkili kimyasal bağlama için, ekin yüzey enerjisinin erimiş plastiğin yüzey gerilimi ile uyumlu olması gerekir. Düşük yüzey enerjisi (örneğin, yağlı veya kirli yüzeylerde) zayıf ıslatma ve zayıf bağlara yol açabilir.

Avantajları: Genellikle hermetik bir mühür oluşturan son derece güçlü ve dayanıklı bir bağ yaratır. Ekte makroskopik mekanik özelliklere gerek yok.

Dezavantajları: Yüzey temizliğine ve malzeme uyumluluğuna çok duyarlı. Belirli malzeme eşleşmeleri gerektirir.

3. Yapışkan bağ (kalıp içi yapışma)

Birincil bağlama yöntemi olarak mekanik veya kimyasal bağlamadan daha az yaygın olsa da, kalıp içi yapışkan bağlanma yapışmayı teşvik etmek için yapışkan bir tabakanın kullanılmasını içerir.

Prensip: Kalıp içine yerleştirilmeden önce eke uyumlu bir yapıştırıcının ince bir tabakası uygulanır. Enjeksiyon kalıplama işleminden gelen ısı ve basınç daha sonra yapıştırıcıyı aktive eder veya iyileştirir, ek ile aşırı kalmış malzeme arasında bir bağ oluşturur.

Yapıştırıcılar türleri: Uzmanlaşmış kalıp içi yapıştırıcılar tipik olarak termoset reçinelerdir veya kalıplama sıcaklıklarına dayanacak şekilde tasarlanmış reaktif sıcak eriyiklerdir.

Avantajları: Aksi takdirde uyumsuz malzemeler arasında bağlanmayı kolaylaştırabilir. Güçlü, düzgün bir yapışma sağlayabilir.

Dezavantajları: Üretim sürecine ekstra bir adım ekler (yapışkan uygulama). Yapışkan kalınlığı ve kürleme parametrelerinin dikkatli bir şekilde kontrol edilmesini gerektirir. Yapışkan malzeme ve proses karmaşıklığı nedeniyle genel parça maliyetini artırabilir. Kesinlikle gerekli olmadıkça yüksek hacimli, otomatik işlemler için daha az yaygındır.

Yüzey hazırlığı

Birincil bağlanma mekanizmasından bağımsız olarak, ekin uygun yüzey hazırlanması yapışmayı en üst düzeye çıkarmak için çok önemlidir. Kirleticiler ve tutarsız yüzey enerjisi herhangi bir bağı önemli ölçüde zayıflatabilir.

Temizlik: Bu en temel adımdır. Ekler yağlar, gres, toz, kalıp salım ajanları, parmak izleri ve diğer kalıntılardan arınmış olmalıdır. Yaygın temizlik yöntemleri şunları içerir:

Solvent Degrasing: İzopropil alkol, aseton veya özel endüstriyel temizleyiciler gibi çözücüler kullanma.

Sulu temizlik: Deterjan ve su kullanma, genellikle durulama ve kurutma.

Ultrasonik temizlik: Kirleticileri yerinden çıkarmak için sıvı banyoda yüksek frekanslı ses dalgalarının kullanılması.

Yüzey Aktivasyonu/Modifikasyonu: Kimyasal bağlamayı arttırmak için, ekin yüzey enerjisi artırılabilir veya kimyasal reaktivitesi iyileştirilebilir:

Plazma Tedavisi: Yüzeyi temizlemek, aşındırmak ve aktive etmek için bir plazma deşarjı kullanılması. Plastikler ve bazı metaller için oldukça etkilidir.

Alev Tedavisi: Oksitlemek ve aktive etmek için yüzeyi bir alev yoluyla hızlı bir şekilde geçirin. Poliolefinler için yaygındır.

Corona Tedavisi: Yüzeyi değiştirmek için yüksek frekanslı bir elektrik deşarjı kullanma.

Mekanik Aşınma: Yüzey alanını arttırmak ve mekanik birbirine kenetleme için mikro özellikler oluşturmak için yüzeyi hafifçe pürüzlendirme (örneğin, kumlama, kum patlaması). Ekleme zarar vermemeye özen gösterilmelidir.

Primerler/yapışma promotörleri: Ekle aşırı kalıcı malzeme arasında bir köprü görevi gören kimyasal bir astar uygulamak. Bu genellikle bağı zor substratlar için veya çok güçlü bir kimyasal bağ gerektiğinde kullanılır.

Bu bağlanma tekniklerini titizlikle göz önünde bulundurarak ve kapsamlı yüzey hazırlığı uygulayarak, üreticiler en zorlu performans özelliklerini karşılayan son derece dayanıklı ve güvenilir aşırı kalmış bileşenlerin oluşturulmasını sağlayabilir.

Aşırı kalma ekleme uygulamaları

Farklı malzemelerin en iyi özelliklerini tek bir uyumlu bileşenle birleştirmek için aşırı kalomun benzersiz yeteneği, onu çok çeşitli endüstriler arasında vazgeçilmez bir süreç haline getirmiştir. Güvenliği ve dayanıklılığı artırmaktan estetiği ve işlevselliği iyileştirmeye kadar, her gün kullandığımız sayısız üründe aşırı kalma çözümleri bulunur.

1. Otomotiv endüstrisi

Otomotiv sektörü, hafifleme, iyileştirilmiş estetik, gürültü azaltma ve karmaşık fonksiyonların entegrasyonu nedeniyle aşırı kalomların büyük bir benimsemesidir.

Dişli vites kolları ve iç kaplama: genellikle ergonomik konfor, premium bir his ve titreşim nemlendirmesi için yumuşak dokunuş termoplastik elastomerler (TPE) veya termoplastik poliüretanlar (TPU'lar) ile kaplanmış sert bir plastik veya metal çekirdeğe sahiptir.

Sensör muhafazaları ve konektörler: Kritik elektronik sensörler (örn. Motor yönetimi için, ADAS sistemleri) sıklıkla sağlam, ısıya dayanıklı plastiklerle kaplanmıştır. Metal pimler veya devre, nem, kimyasallar ve titreşime karşı korumak için kapsüllenir ve bu da sert tutma altındaki ortamlarda güvenilirliği sağlar.

Direksiyon Simidi Bileşenleri: Metal Armatürler ve Elektronik Bileşenler, genellikle yumuşak dokunuşlu tutamaklar ve fonksiyonel düğmeler içeren, tam, ergonomik ve estetik açıdan hoş bir direksiyon tertibatı oluşturmak için çeşitli plastiklerle kaplanmıştır.

Tel kablo demetleri ve kablo düzenekleri: Metal terminaller ve kablolar, aracın elektrik sistemi için çok önemli olan, çekmeye, nem ve aşınmaya dirençli sağlam, kapalı konektörler oluşturmak için plastikle kaplanmıştır.

Kapı kolları ve mandallar: Overmeling, metal çalıştırma mekanizmalarını dayanıklılık ve pürüzsüz, estetik açıdan hoş bir kaplama için plastik muhafaza ile entegre edebilir.

Fren pedalı pedleri: Metal pedal kolları, güvenlik için anti-kayma kauçuk veya TPE malzemeleri ve gelişmiş sürücü hissi ile kaplanmıştır.

2. Tıbbi Cihazlar

Hassasiyet, biyouyumluluk, sterilizasyon yetenekleri ve ergonomik tasarım tıbbi alanda çok önemlidir, bu da aşırı kalemleri çok değerli bir süreç haline getirir.

Cerrahi enstrüman kolları: Rijit metal cerrahi aletler (örn. Seleştirler, forseps), cerrahlar için rahat, kaymaz bir kavrama sağlamak, uzun prosedürler sırasında kontrolü ve yorgunluğu azaltmak için TPE'ler veya silikonlar ile sıklıkla kaplanmıştır. Bu malzemeler genellikle sert sterilizasyon döngülerine dayanmalıdır.

Teşhis Ekipmanı Bileşenleri: Dahili elektronik bileşenler, problar veya akışkan yollar, kapalı, steril ve temizlenmesi kolay muhafazalar oluşturmak için genellikle biyouyumlu plastiklerle aşırı katlanır.

Tıbbi boru ve konektörler: Metal veya sert plastik konektörler, IV hatları, kateterler ve diğer sıvı dağıtım sistemleri için sızıntı geçirmez contalar, güvenli bağlantılar ve ergonomik arayüzler oluşturmak için esnek malzemeler (örn. Tıbbi TPE'ler, silikonlar) ile kaplanmıştır.

Giyilebilir Tıbbi Cihazlar: Sensörler ve devre kartları, glikoz monitörleri veya sürekli kalp atış hızı izleyicileri gibi cihazlar için yumuşak, cilt dostu aşırı kalemler içinde kapsüllenir ve konfor ve koruma sağlar.

Dental Araçlar: Metal çalışma uçları, geliştirilmiş diş hekimi konforu ve kontrolü için ergonomik plastik tutamaklarla kaplanmıştır.

3. Tüketici ürünleri

El tipi aletlerden ev aletlerine kadar, aşırı kalıp, çok çeşitli tüketim mallarında dayanıklılığı, estetik ve kullanıcı deneyimini arttırır.

Elektrikli alet tutamakları: En tanınmış uygulama. Rijit plastik veya metal alet gövdeleri, gelişmiş güvenlik ve kullanıcı konforu için rahat, kaymaz, titreşim kesen tutamaklar sağlamak için TPE'lerle kaplanmıştır.

Elektrikli diş fırçası kolları: İç motorlar ve piller sert bir plastik kabuk içinde kapatılır, bu da daha sonra rahat, su geçirmez ve estetik açıdan hoş bir kavrama için genellikle TPE ile kaplanmıştır.

Mutfak Zamanı Kulpları: Metal spatüller, fısıltılar ve bıçaklar, rahatlık için ısıya dayanıklı, ergonomik plastik veya silikon kollar ve pişirme sırasında geliştirilmiş kavrama ile kaplanmıştır.

Elektronik Cihaz Muhafazaları: Uzaktan kumanda, oyun denetleyicileri ve akıllı ev cihazları, gelişmiş kavrama, dayanıklılık ve premium his için yumuşak dokunuşlu TPE aşırı kalemlerine sahip sert plastik tabanlara sahiptir. İç devre de kapsüllenebilir.

Spor Malzemeleri: Bisiklet tutamakları, golf kulübü tutamakları, tüplü maskeler ve atletik ayakkabılar, katı yapısal elemanları performans ve konfor için daha yumuşak, daha tuhaf malzemelerle birleştirmek için aşırı kalem kullanır.

Kişisel Bakım Ürünleri: Jilet kulpları, saç fırçaları ve kozmetik aplikatörler, ergonomik tasarımlar ve gelişmiş dokunsal çekicilik için aşırı kalem kullanırlar.

4. Endüstriyel bileşenler

Endüstriyel ortamlarda, zorlu çalışma koşullarına dayanabilen, güvenliği artırabilen ve işlevleri pekiştirebilen sağlam, yüksek performanslı bileşenler oluşturmak için aşırı kalma kullanılır.

Contalar ve Contalar: Metal ekler, pompalar, vanalar ve muhafazalar için son derece dayanıklı ve hassas sızdırmazlık çözeltileri oluşturmak için elastomerik malzemelerle kaplanabilir ve geleneksel sıkıştırma contalarına kıyasla üstün performans sunar.

Elektrik konektörleri ve anahtarlar: Metal kontaklar ve terminaller, nem, toz ve elektrik şokuna karşı koruyan kapalı, sağlam ve güvenli elektrik bağlantıları oluşturmak için yalıtım plastikleri ile kaplanmıştır.

Pervane ve dişliler: Metal şaftlar veya göbekler, tahrik şaftına güçlü bir arayüz korurken, gelişmiş korozyon direnci, gürültü azaltma ve azaltılmış atalete sahip hafif pervaneler veya dişliler oluşturmak için mühendislik plastikleri ile aşırı karıştırılabilir.

El Aletleri ve Anahtarlar: Metal takım gövdeleri, ergonomiyi iyileştirmek, elektrik yalıtımı sağlamak ve kullanıcı yorgunluğunu azaltmak için rahat, kimyasal dirençli plastik kollarla kaplanmıştır.

Titreşim montajları ve sönümleyiciler: Metal bağlantı elemanları veya sert plastik tabanlar, makine ve ekipmanlarda titreşimi etkili bir şekilde izole eden, gürültüyü azaltan ve ürün ömrünü uzatan bileşenler oluşturmak için yumuşak elastomerlerle aşırı karıştırılır.

Aşırı kalma ekinin avantajları ve dezavantajları

Overmoling Insert, herhangi bir üretim işlemi gibi çok katmanlı bileşenler oluşturmak için güçlü bir çözüm sunarken, kendi avantajları ve sınırlamaları ile birlikte gelir. Bu artıları ve eksilerinin net bir şekilde anlaşılması, aşırı kalmanın belirli bir uygulama için en uygun yaklaşım olup olmadığını belirlemek için gereklidir.

Avantajlar (Artılar)

Aşırı kalma ekleme, zorluklarından daha ağır basan önemli faydalar sağlar ve bu da birçok karmaşık ürün tasarımı için tercih edilen bir seçimdir.

Maliyet azaltma (uzun vadeli):

Azaltılmış montaj süresi: Birden çok bileşeni bire entegre ederek, aşırı kalma, vidalama, yapıştırma veya kaynak gibi ayrı montaj adımlarına olan ihtiyacı ortadan kaldırır. Bu, işçilik maliyetlerini önemli ölçüde azaltır ve üretim döngülerini hızlandırır.

Yönetilecek daha az bileşen: Parçaları birleştirme, envanter yönetimini, satın alma ve tedarik zinciri lojistiğini basitleştirir.

Azaltılmış hurda ve yeniden işleme: İyi tasarlanmış bir aşırı kalma işlemi, hatalı montaj veya yanlış hizalanmış bileşenlerle ilişkili reddetmeleri en aza indirerek oldukça tutarlı parçalar üretebilir.

Geliştirilmiş parça performansı ve işlevselliği:

Sinerjistik Malzeme Özellikleri: Üstün genel performans elde etmek için çok farklı özelliklere sahip malzemelerin büyük ölçüde farklı özellikleri olan (örn., Kuvvet için sert metal, kavrama için esnek plastik, elektriksel olarak iletken metal plastik ile elektriksel olarak iletken metal) kombinasyonunu sağlar.

Gelişmiş dayanıklılık ve güvenilirlik: Ekleme ve aşırı kalma arasındaki entegre bağ genellikle daha sağlam bir parça ile sonuçlanır, geleneksel olarak monte edilmiş bileşenlerde meydana gelebilecek tıkırtı, gevşeme veya malzeme yorgunluğunu azaltır. Daha güçlü, daha kalıcı bir bağlantı yaratır.

Gelişmiş sızdırmazlık yetenekleri: Aşırı kalma, ekler etrafında hermetik contalar oluşturabilir, hassas elektronikleri koruyabilir veya sıvı sızıntılarını önleyebilir.

Titreşim ve gürültü azaltma: Yumuşak overmers şoku emebilir ve titreşimleri azaltabilir, ürün ömrünü ve kullanıcı konforunu iyileştirir.

Tasarım esnekliği ve estetik:

Karmaşık Geometriler: Tek malzemeli kalıplama veya geleneksel montaj yöntemleri kullanarak üretilmesi zor veya imkansız olan karmaşık parçaların oluşturulmasını sağlar.

Entegre Özellikler: Dişli ekler, elektronik devre, sensörler veya ergonomik kavramalar gibi özelliklerin doğrudan parçaya kesintisiz entegrasyonunu sağlar.

Geliştirilmiş Estetik: Tasarımcılara, ürün çekiciliğini ve ergonomiyi artıran, genellikle görünür bağlantı elemanlarını veya dikişleri ortadan kaldıran çok renkli, çok doku ve yumuşak dokunuş yüzeyleri oluşturma olanağı sunar.

Dezavantajlar (Eksileri)

Bir sayısız avantajına rağmen, Overmoling Exping, planlama ve tasarım aşamaları sırasında dikkatle dikkate alınması gereken bazı zorluklar sunar.

Daha yüksek başlangıç takım maliyetleri:

Karmaşık kalıplar: Aşırı kalma aletleri, standart enjeksiyon kalıplarından doğal olarak daha karmaşıktır, çünkü eki tam olarak barındırmalı ve sabitlemelidirler. Bu genellikle karmaşık çekirdek ve boşluk tasarımları, özel kapı yerleri ve potansiyel olarak otomasyon özellikleri gerektirir ve daha yüksek ön yatırımlara yol açar.

Çoklu atış takımları: Çok atışlı aşırı kalma için, takım karmaşıklığı ve maliyet, tek bir kalıp içindeki birden fazla boşluk, dönen plati veya transfer mekanizmaları içerdiği için önemli ölçüde artar.

Maddi uyumluluk sorunları:

Yapışma Zorlukları: Güçlü ve tutarlı bir bağ elde etmek, özellikle düşük yüzey enerjisi olan farklı malzemeler veya termal genleşme katsayılarında büyük farklılıklar arasında zor olabilir. Bu, delaminasyona, çarpışmaya veya çatlamaya yol açabilir.

Sıcaklık sınırlamalarının işlenmesi: Aşırı kalma malzemesinin eriyik sıcaklığı, ekleme malzemesine zarar vermeyecek veya bozmayacak kadar düşük olmalıdır. Bu, malzeme seçeneklerini sınırlayabilir.

Diferansiyel büzülme: Aşırı kalmış plastik soğudukça büzülür. Ekleme malzemesinin önemli ölçüde farklı bir termal genleşme katsayısına sahipse, bu diferansiyel büzülme iç gerilmeleri indükleyerek zaman içinde bükülmeye, çatlamaya veya bağ arızasına yol açabilir.

Artan döngü süreleri (bazı durumlarda):

Ekleme Yükleme: Ekler manuel olarak yüklenirse, bu genel döngü süresine katkıda bulunur ve üretim verimliliğini etkiler. Otomatik yükleme bile küçük bir artış ekler.

Soğutma Süresi: Bir ekin varlığı bazen soğutma homojenliğini etkileyebilir, özellikle ekleme bir ısı batması görevi görürse, propajı önlemek veya tam katılaşmayı sağlamak için daha uzun soğutma döngüleri gerektirebilir.

Hasar veya yanlış yerleştirme riski:

Yüksek enjeksiyon basıncı: Erimiş plastik enjeksiyon kuvvetleri, yeterince desteklenmedikleri takdirde veya enjeksiyon parametreleri optimize edilmezse potansiyel olarak narin ekleri bükebilir, kırabilir veya değiştirebilir.

Hassas Konumlandırma: Kalıbın içine kesin ek yerleştirmenin korunması zor olabilir ve herhangi bir yanlış hizalama kusurlu parçalara yol açabilir.

Tasarım Karmaşıklığı:

Birbirine bağımlı tasarım: Ekleme ve overmerin tasarımı ayrılmaz bir şekilde bağlantılıdır. Birinde değişiklikler genellikle diğerinde değişiklikler gerektirir, daha entegre ve yinelemeli bir tasarım süreci gerektirir.

DFM önemi: Üretilebilirlik için tasarım (DFM) aşırı kalabalıkta daha da kritiktir. Tasarımdaki hataların, takımlar yapıldıktan sonra düzeltmek için çok pahalı olabilir.

Bu zorluklara rağmen, dikkatlice planlandığında ve yürütüldüğünde, parça performansı, yüksek hacimlerde maliyet verimliliği ve tasarım özgürlüğü açısından aşırı kalabalık ekleme avantajları, genellikle karmaşık, çok malzemeli uygulamalar için üstün seçim haline getirir. Başarının anahtarı kapsamlı tasarım, malzeme seçimi ve süreç optimizasyonunda yatmaktadır.

Vaka çalışmaları

Gerçek dünya örnekleri, aşırı kalabalık ekleme potansiyelini güçlü bir şekilde göstermektedir. Bu vaka çalışmaları, bu sürecin karmaşık mühendislik zorluklarını nasıl çözdüğünü, performansı optimize ettiğini ve önemli üretim verimliliği sağladığını vurgulamaktadır.

Vaka çalışması 1: Otomotiv sensörü muhafazası

Mücadele: Gelişmiş bir sürücü yardım sistemi (ADAS) için kompakt, son derece dayanıklı bir sensör muhafazası üretmesi gereken önde gelen bir otomotiv üreticisi. Sensör, hassas iç devrenin hassas hizalaması, sert kanal altındaki ortamlardan (sıcaklık dalgalanmaları, nem, kimyasallar) korunma ve elektriksel izolasyon gerektirdi. Contalar ve saksı bileşikleri ile geleneksel montaj pahalıydı, sızıntılara eğilimli ve emek yoğun.

Overmoling çözeltisi: Metal sensörünü ve dahili kablolarını kapsüllemek için aşırı kalma ekleme seçildi.

Ekle: Gömülü kablolar ve bağlantı pimleri ile hassas bir şekilde işlenmiş bir metal sensörü bileşeni.

Aşırı Kalıp Malzemesi: Mükemmel kimyasal direnci, termal stabilitesi ve boyutsal stabilitesi için yüksek performanslı, cam dolu bir PBT (polibutilen tereftalat) seçildi.

İşlem: Metal sensörü kalıp içine robotik olarak yerleştirildi. PBT daha sonra enjekte edildi, sensörü tamamen kapsülledi ve elektrik bağlantılarının etrafında sağlam, hermetik bir mühür oluşturdu.

Elde edilen faydalar:

Gelişmiş dayanıklılık: Kesintisiz overm, çevresel faktörlere karşı üstün koruma sağladı ve sensörün ömrünü önemli ölçüde genişletti.

Maliyet azaltma: Çoklu montaj aşamasını (saksı, conta, sabitleme) ortadan kaldırarak, emek ve maddi maliyetleri%30'un üzerinde azalttı.

Geliştirilmiş güvenilirlik: Geleneksel montaja kıyasla düşük potansiyel sızıntı yolları ve başarısızlık noktaları.

Minyatürleştirme: Bileşenin entegre doğası nedeniyle daha kompakt bir tasarıma izin verilir.

Vaka çalışması 2: Ergonomik cerrahi alet sapı

Zorluk: Bir tıbbi cihaz şirketi, yeniden kullanılabilir bir cerrahi kesme aracının ergonomisini ve güvenliğini artırmayı amaçladı. Mevcut metal kolu ıslakken kaygandı, uzun prosedürler sırasında el yorgunluğuna neden oldu ve kauçuk bir kavrama için ayrı, emek yoğun bir yapıştırma işlemi gerektiriyordu. Sterilizasyon uyumluluğu da kritikti.

Overmoling çözeltisi: Metal bıçak ve sap, uzmanlaşmış, tıbbi dereceli bir termoplastik elastomer (TPE) ile kaplanmıştır.

Ekleme: Rijit paslanmaz çelik bıçağı ve integral tang (sap kısmı).

Aşırı Kalıp Malzemesi: Yumuşak dokunma hissi, ıslakken bile kaymaz özellikleri ve tekrarlanan buhar sterilizasyonu (otoklav) döngülerine bozulma veya delaminasyon olmadan dayanma yeteneği için özel olarak formüle edilmiş, biyouyumlu bir TPE seçildi.

İşlem: Metal Tang, kalıp boşluğuna tam olarak yerleştirildi. TPE, dokulu özelliklere sahip ergonomik bir kavrama oluşturarak etrafına enjekte edildi. Güçlü, kalıcı bir bağ sağlamak için mekanik birbirine konulma özellikleri (oluklar, delikler) metal ekine tasarlanmıştır.

Elde edilen faydalar:

Üstün ergonomi: Yumuşak dokunuş TPE kavrama, cerrahın konforunu ve kontrolünü önemli ölçüde geliştirerek el yorgunluğunu azaltır.

Gelişmiş Güvenlik: Kayma olmayan yüzey, kritik prosedürler sırasında kazara kayma riskini azalttı.

Geliştirilmiş Üretilebilirlik ve Maliyet Tasarrufu: Manuel eğim aşamasını ortadan kaldırarak, daha temiz bir işlem, daha düşük işçilik ve daha hızlı üretim ile sonuçlandı.

Sterilizasyon uyumluluğu: Seçilen TPE, titiz sterilizasyon protokolleri yoluyla bütünlüğünü ve bağ gücünü korudu.

Vaka Çalışması 3: Tüketici Elektroniği Uzaktan Kumanda

Zorluk: Bir tüketici elektronik üreticisi, üst düzey bir uzaktan kumandanın dokunsal hissi, düşüş direncini ve genel estetiğini iyileştirmek istedi. Orijinal tasarım sert plastikti, düştüğünde çatlamaya eğilimli ve "ucuz" hissetti.

Aşırı kalma çözümü: Uzaktan kumandanın gövdesini oluşturmak için iki atış (çoklu atış) aşırı kalma işlemi kullanıldı.

İlk atış (ek/substrat): Rijit bir abs (akrilonitril bütadien stiren) plastik, uzaktan kumandanın yapısal çekirdeği ve düğme kuyularını oluşturdu.

İkinci atış (overmold): ABS'nin kısımları üzerine özel olarak formüle edilmiş bir TPE enjekte edildi, yumuşak, kavramalı bir dış kabuk ve vurgu alanları oluşturuldu.

İşlem: ABS bileşeni birinci boşlukta kalıplandı, daha sonra TPE'nin enjekte edildiği ikinci boşluğa otomatik olarak (küf dönüşü veya robotik kol yoluyla) aktarıldı.

Elde edilen faydalar:

Premium dokunsal his: TPE Overmold, kullanıcı deneyimini önemli ölçüde artıran hoş, yumuşak dokunuşlu bir yüzey sağladı.

Geliştirilmiş düşüş direnci: Elastomerik dış tabaka emilen darbe kuvvetleri, uzaktan kumandayı daha dayanıklı ve kazara damlalardan zarar görmeye daha az eğilimli hale getirir.

Estetik Geliştirme: Farklı dokular ve renk kontrastları ile etkin çok malzemeli tasarım, ürünün algılanan kalitesini ve tasarım sofistike.

Aerodinamik üretim: İki atış süreç, tek bir kalıplama döngüsünde karmaşık, çok malzemeli bir parçanın oluşturulmasına izin vererek montaj süresini ve lojistiği azaltır.

Bu örnekler, aşırı kalma eklemenin sadece malzemeleri birleştirmekle ilgili değil; Üstün performans, verimlilik ve pazar çekiciliği sağlayan mühendislik entegre çözümleri ile ilgilidir.

Aşırı kalma ekleme için en iyi uygulamalar

Tutarlı, yüksek kaliteli sonuçların aşırı kaleminde elde edilmesi, tasarım, takım ve üretim aşamaları boyunca kanıtlanmış en iyi uygulamalara uymayı gerektirir.

1. Üretilebilirlik için Tasarım (DFM) Yönergeleri

Proaktif tasarım kararları, başarı elde etmeyi sağlamanın en etkili yoludur.

Erken işbirliği: İlk tasarım aşamasından kalıpçılarınız ve malzeme tedarikçilerinizle etkileşime geçin. Uzmanlıkları pahalı yeniden tasarımları önleyebilir.

Malzeme Özellikleri Hesabı: Her iki malzemenin termal genişlemesini, büzülmesini ve yapışma özelliklerini anlayın. Tasarım toleransları bu farklılıkları açıklamalıdır.

Mekanik Kilitlemeyi Tanıtın: Mekanik bağ mukavemetini en üst düzeye çıkaran ekte (alt kesimler, delikler, knurling) tasarım özelliklerine öncelik verin.

Düzgün duvar kalınlığını koruyun: Diferansiyel soğutmayı, çarpıklığı ve lavabo izlerini en aza indirmek için ekin etrafında tutarlı bir şekilde aşırı kalma duvar kalınlığı için çaba gösterin.

Cömert yarıçaplar: Stres konsantrasyonlarını azaltmak ve malzeme akışını iyileştirmek için iç ve dış köşelerde, özellikle aşırı kalenin ekle karşılaştığı yerlerde cömert yarıçap (fileto) kullanın.

Kapıyı ve havalandırmayı optimize edin: Hava tuzaklarını önlemek için ekin etrafındaki dengeli akış ve havalandırma delikleri sağlamak için stratejik olarak kapılar yerleştirin, bu da boşluklara ve zayıf bağlanmaya yol açabilir.

Ekleme sağlamlığından emin olun: Deformasyon olmadan enjeksiyon basınçlarına ve sıcaklıklara dayanacak şekilde tasarım ekleri. Sertliklerini ve termal kütlelerini düşünün.

Kalıp bileşenleri için boşluk: Kalıp bileşenleri (örn. Çekirdek pimler) için müdahale etmeden etkileşime girmesi için yeterli alan sağlayın.

2. Kalite kontrolü ve muayenesi

Parça bütünlüğünü ve performansı sağlamak için süreç boyunca titiz kalite kontrolü esastır.

Gelen Malzeme İncelemesi: Gelen tüm eklerin ve ham aşırı katlanma malzemelerinin kalitesini, boyutlarını ve temizliğini doğrulayın.

İşlem İzleme:

Otomatik Görme Sistemleri: Kalıp kapatılmadan önce doğru ekleme yerleşimini doğrulamak için kameraları kullanın.

Proses parametresi izleme: Tutarlılığı sağlamak için enjeksiyon basıncını, sıcaklığı, döngü süresini ve soğutma profillerini sürekli olarak izleyin ve kaydedin.

Robot/otomasyon kalibrasyonu: Robotik ekleme yerleştirme sistemlerini hassasiyet için düzenli olarak kalibre edin.

Kırıştırma sonrası denetim:

Görsel inceleme: Kozmetik kusurları, flaş, boşlukları, kısa çekimleri ve ekin uygun kapsüllenmesini kontrol edin.

Boyutsal İnceleme: Kritik boyutları doğrulamak için kaliperler, mikrometreler, CMM'ler (koordinat ölçüm makineleri) veya optik tarayıcılar kullanın.

Yapışma testi:

Çekme testleri: Overpold'dan çıkarmak için gereken bağ mukavemetini belirlemek için eke ölçülen bir kuvvet uygulayın.

Soy testleri: Aşırı kalma malzemesini ek yüzeyden (düz arayüzler için ortak) soymak için gereken kuvveti ölçün.

Tork testleri: Dişli ekler için, eki döndürmek veya soymak için gereken torku ölçün.

Çevre Testi: Amaçlanan ortamlarında uzun süreli performans ve bağ bütünlüğünü sağlamak için aşırı sıcaklıklara, nem, kimyasal maruziyet veya UV radyasyonuna yönelik konu örnekleri.

Fonksiyonel Test: Tüm işlevlerin karşılandığını doğrulamak için bitmiş kısmı amaçlanan uygulamasında test edin.

Bu en iyi uygulamaları entegre ederek, üreticiler riskleri önemli ölçüde azaltabilir, üretimi optimize edebilir ve sürekli olarak yüksek kaliteli eklenmiş bileşenler üretebilir.

Aşırı konumlandırmada gelecekteki eğilimler

Aşırı kalma alanı, malzeme bilimi, üretim teknolojisi ve entegre ve sürdürülebilir ürünler için artan taleplerdeki gelişmelerden kaynaklanan sürekli olarak gelişmektedir.

Malzeme ve teknolojilerdeki gelişmeler:

Çok malzemeli entegrasyon : Daha geniş bir mühendislik plastik ve metal yelpazesine üstün kimyasal bağ sunan ve yüzey tedavilerine olan güvenini azaltan son derece uzmanlaşmış TPE'lerde ve TPU'larda sürekli gelişme bekleyin.

Akıllı Malzemeler ve Sensörler: Gelişmiş elektroniklerin, sensörlerin (örn. Basınç, sıcaklık, RFID) ve hatta esnek devrelerin doğrudan aşırı kalmış bileşenlere entegrasyonu, gömülü işlevselliğe sahip "akıllı" parçalar oluşturur.

Sürdürülebilir Malzemeler: Çevresel düzenlemeleri ve daha yeşil ürünlere yönelik tüketici talebini karşılamak için biyolojik tabanlı, geri dönüştürülmüş ve geri dönüştürülebilir aşırı kalıcı malzemelerin kullanımı.

Ekler için Katkı Üretimi (3D baskı): 3D baskı yoluyla karmaşık eklerin prototipleme ve hatta düşük hacimli üretimi daha yaygın hale geliyor ve eşi görülmemiş tasarım özgürlüğü ve hız sunuyor.

Sıvı Silikon Kauçuk (LSR) Aşırı Madde: LSR kalıplama teknolojisi olgunlaştıkça, yumuşak dokunuş, sızdırmazlık ve tıbbi uygulamalar için plastik ve metallere aşırı katlanma kullanımı, benzersiz özellikleri (biyouyumluluk, geniş sıcaklık aralığı) nedeniyle büyümeye devam edecektir.

Gelişmiş simülasyon yazılımı: Daha sofistike simülasyon araçları, mühendislerin malzeme akışını, bağ mukavemetini, artık stresleri ve potansiyel çarpışmayı daha fazla doğrulukla tahmin etmelerini sağlayacak ve araçlar kesilmeden önce tasarımları optimize edecektir.

Artan otomasyon ve endüstri 4.0 entegrasyonu:

Ekleme yerleşimi için robotik: Otomatik ekleme yüklemesi için yüksek hızlı, hassas robotik sistemlerde daha fazla ilerlemeler, özellikle hassas veya karmaşık ekler için verimliliği ve tutarlılığı artıracaktır.

Entegre Üretim Hücreleri: Aşırı kalma hatları, tam otomatik, "ışıklar dış" üretim ortamlarında aşağı akış işlemleri (montaj, test, ambalaj) ile daha bütünleşecektir.

Gerçek zamanlı süreç kontrolü: Kalıp parametrelerinin gerçek zamanlı izlenmesi ve uyarlanabilir kontrolü için AI ve makine öğreniminden yararlanmak, kaliteyi daha da optimize etmek ve atıkları azaltmak.

Dijital ikizler: Performansı tahmin etmek, sorunları gidermek ve operasyonları uzaktan optimize etmek için üretim sürecinin dijital kopyalarının oluşturulması.

Bu eğilimler, aşırı kalomların daha da karmaşık, çok yönlü ve tüm endüstrilerde ileri, çok fonksiyonlu ürünlerin yaratılmasının merkezinde yer alacağı bir geleceği göstermektedir.

So

Aşırı kaplama yoluyla yolculuk, modern ürün tasarımının temel taşı olarak duran sofistike ve son derece değerli bir üretim sürecini ortaya koyuyor. Performans ve estetiği geliştirmekten bileşenleri pekiştiren ve uzun vadeli maliyetleri düşürmeye kadar yetenekleri dönüştürücüdür.

Anahtar noktaların özeti:

Nedir: Aşırı kalma takma, enjeksiyonla kalıplanmış bir malzemeyle önceden oluşturulmuş bir bileşeni (ekle) tam olarak kapsar ve tek bir entegre parça oluşturur.

Çekirdek işlem: Dikkatli ekleme hazırlığı, kalıpta güvenli yerleştirme, hassas malzeme enjeksiyonu, soğutma ve ejeksiyonu içerir, genellikle verimlilik için otomatik sistemlerden yararlanır.

Tasarım çok önemlidir: Başarı, mekanik birbirine taşıma özellikleri, tek tip duvar kalınlığı, uygun geçit ve kalıplanabilirlik ve bağ mukavemetini sağlamak için taslak açılar gibi yönleri göz önünde bulundurarak hem ekin hem de aşırı kalıcı plastikin titiz tasarımına bağlıdır.

Malzeme uyumluluğu kritiktir: ekleme ve aşırı kalma malzemelerinin seçimi, güçlü, güvenilir bir bağ elde etmek için termal, kimyasal ve yapışma uyumluluğunu hesaba katmalı, genellikle TPE'ler, TPU'lar, PC, ABS ve alüminyum, pirinç ve çelik gibi metaller gibi ortak termoplastiklerden yararlanmalıdır.

Bağlama Mekanizmaları: Yapışma öncelikle sağlam mekanik birbirine geçme, kimyasal bağlama (özellikle özel malzemelerle) veya daha az yaygın olarak, hepsi titiz yüzey hazırlığı ile desteklenen yapıştırıcılar ile elde edilir.

Geniş Uygulamalar: Ergonomiyi geliştirmek ve tıbbi cihazlarda ve tüketici ürünlerindeki hassas elektronikleri korumaktan, otomotiv ve endüstriyel bileşenlerde dayanıklılığı ve işlevselliği geliştirmeye kadar Overmoling'in çok yönlülüğü çok büyüktür.

Artıları ve Eksileri: Performans, kısmen konsolidasyon ve uzun vadeli maliyet azaltmada önemli avantajlar sunarken, daha yüksek başlangıç takım yatırımları ve malzeme uyumluluğu ve süreç karmaşıklığının dikkatli bir şekilde yönetilmesi gerektirir.