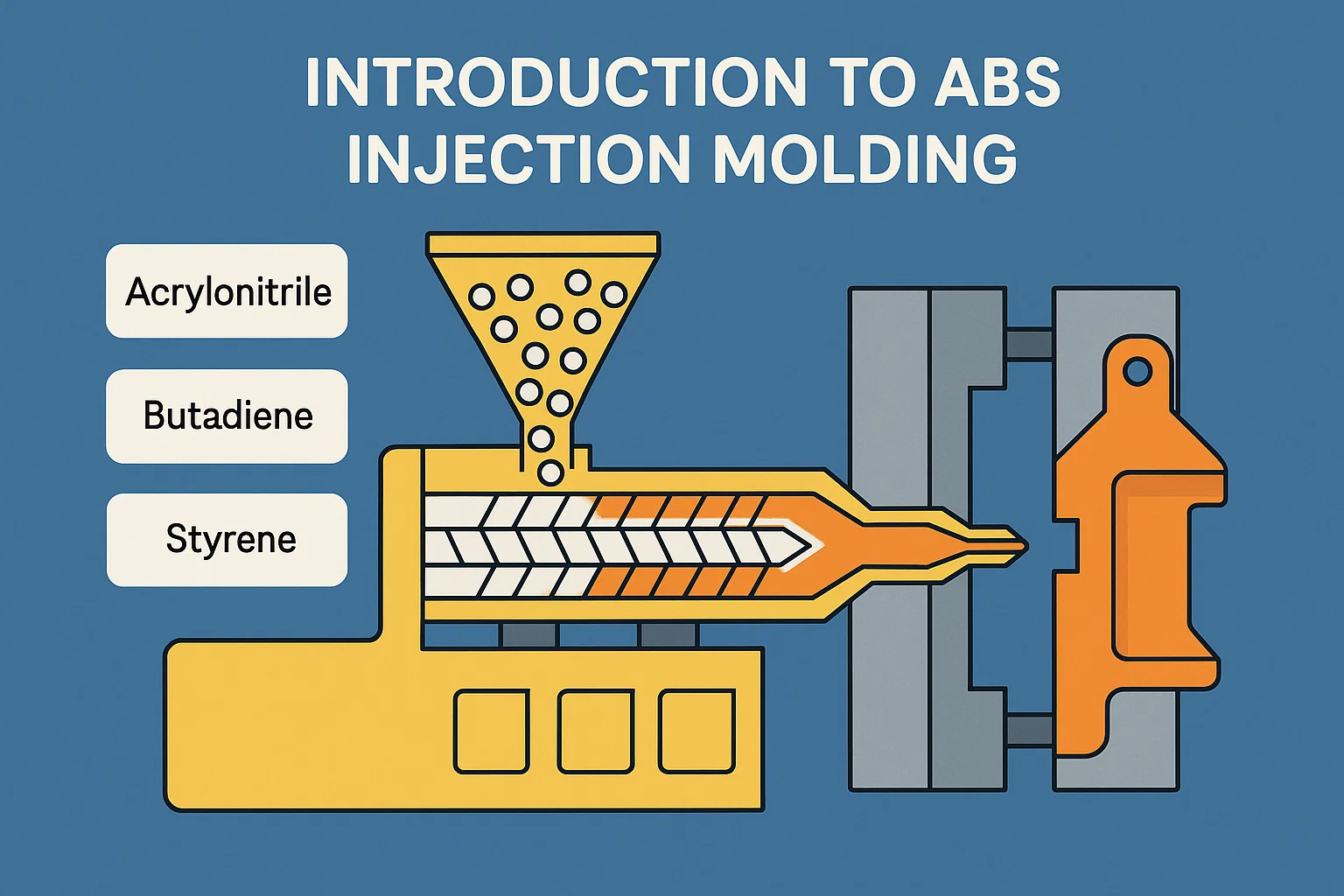

ABS enjeksiyon kalıplamasına giriş

Modern imalatın geniş manzarasında, enjeksiyon kalıplama Hassasiyet ve verimlilikle karmaşık plastik bileşenlerin kütle üretimini sağlayan bir temel taşı teknolojisi olarak durur. Bu süreçte kullanılan sayısız polimer arasında, Akrilonitril bütadien stiren, yaygın olarak ABS olarak bilinir kendini çok yönlü ve yaygın olarak benimsenen bir termoplastik olarak ayırt eder. Eşsiz mülk dengesi, tüketici mallarından sofistike tıbbi cihazlara kadar çok sayıda sektörde vazgeçilmez bir malzeme haline getirir.

Bu kapsamlı kılavuz, ABS enjeksiyon kalıplamanın büyüleyici dünyasını, ABS plastiğinin temel özelliklerini, enjeksiyon kalıplama işleminin karmaşık adımlarını, kritik tasarım hususlarını ve uygulamalarının geniş aralığını araştıracaktır. Ayrıca ortak zorluklar, kalite kontrolü, maliyet faktörleri ve bu dinamik alanı şekillendiren heyecan verici gelecekteki eğilimlere de değeceğiz.

ABS nedir?

Özünde, Akrilonitril butadien stiren (ABS) amorf bir termoplastik terpolimerdir. Bu, üç farklı monomerin bir karışımı olduğu anlamına gelir:

-

Akrilonitril (a): Kimyasal direnç, ısı stabilitesi ve sertlik sağlar.

-

Butadiene (b): Özellikle düşük sıcaklıklarda etki gücüne ve tokluğuna katkıda bulunur.

-

Stiren (ler): Parlak, işlenebilirlik ve sertlik sunar.

Bu üç monomerin benzersiz kombinasyonu ve aşılaması, her birinin güçlü yönlerinden yararlanan ve dikkate değer bir özellik dengesine sahip sağlam bir plastik oluşturan bir malzeme ile sonuçlanır. Kristal veya yarı kristalli polimerlerin aksine, ABS, iyi boyutsal stabilite ve geniş bir işleme penceresi veren amorf bir yapıya sahiptir.

ABS plastiğinin gelişimi 20. yüzyılın ortalarında başladı ve mükemmel mekanik özellikleri ve işleme kolaylığı nedeniyle diğer mühendislik plastiklerine üstün bir alternatif olarak ortaya çıktı. Kolayca kalıplama ve tamamlanma yeteneği, çeşitli endüstrilerde yaygın olarak benimsenmesine yol açarak bugün mevcut olan en önemli mühendislik termoplastiklerinden biri olarak ününü güçlendirdi.

Enjeksiyon kalıplamasına genel bakış

Enjeksiyon kalıplama bir kalıp içine erimiş malzeme enjekte ederek parça üretmek için bir üretim işlemidir. En çok termoplastik ve termoset polimerleri için kullanılır, ancak metaller (kalıp dökümünde olduğu gibi) ve seramiklerle de kullanılabilir. İşlem, tipik olarak granüler formda, ısıtmalı bir namluya beslenen, karıştırılmış ve daha sonra kalıp konfigürasyonuna soğuduğu ve sertleştiği bir kalıp boşluğuna zorlanan çiğ plastik malzeme ile başlar.

İşleme, 3D baskı veya darbe kalıplama gibi diğer üretim süreçlerine kıyasla, enjeksiyon kalıplama birkaç farklı avantaj ve birkaç husus sunar:

Enjeksiyon kalıplamanın avantajları:

-

Yüksek Üretim Oranları: Hızlı döngü süreleri nedeniyle seri üretim için idealdir.

-

Mükemmel tekrarlanabilirlik: Yüksek tutarlılık ve sıkı toleranslara sahip parçalar üretir.

-

Karmaşık Geometriler: Tek bir çekimde karmaşık şekiller ve tasarımlar yaratabilir.

-

Geniş malzeme çok yönlülüğü: Çok çeşitli termoplastik ve termoset polimerleri işleyebilir.

-

İşlem sonrası azaltılmış: Parçalar genellikle ejeksiyondan sonra minimal ila bitirme gerektirir.

-

Maliyet etkinliği: Takım yapıldıktan sonra yüksek hacimli üretim için düşük birim maliyet.

Dezavantajlar ve enjeksiyon kalıplamanın sınırlamaları:

-

Yüksek başlangıç takım maliyetleri: Kalıp tasarımı ve imalat pahalı olabilir, bu da düşük hacimli üretim için daha az uygun hale getirir.

-

Tasarım Kısıtlamaları: Parça üretilebilirliği ve kalitesini sağlamak için özel tasarım kuralları (örneğin, düzgün duvar kalınlığı, taslak açılar) izlenmelidir.

-

Malzeme atıkları (genellikle geri dönüştürülebilir olsa da): Koşucular ve yaylar atık üretebilir, ancak bunlar sıklıkla yeniden yer alır ve yeniden kullanılır.

-

Küçük partiler için karmaşıklık: Kurulum maliyetleri nedeniyle çok küçük üretim çalışmaları için ekonomik değil.

Çok yönlü ABS malzemesinin ve modern dünyamızın entegre olan çok çeşitli dayanıklı, estetik açıdan hoş ve fonksiyonel plastik bileşenlerin oluşturulmasını sağlayan çok yönlü ABS malzemesinin ve verimli enjeksiyon kalıplama işleminin bu güçlü kombinasyonudur.

ABS Malzeme Özellikleri

ABS'nin enjeksiyon kalıplamasında yaygın olarak benimsenmesi, öncelikle olağanüstü ve dengeli malzeme özelliklerinden kaynaklanmaktadır. Akrilonitril, bütadien ve stiren eşsiz karışımı, güç, estetik ve işlenebilirliğin zorlayıcı bir kombinasyonu sunan bir malzeme ile sonuçlanır.

Temel özellikler

ABS'nin spesifik özelliklerini anlamak, tasarımcıların ve mühendislerin tam potansiyelinden yararlanması ve çeşitli uygulamalardaki performansını tahmin etmeleri için çok önemlidir.

-

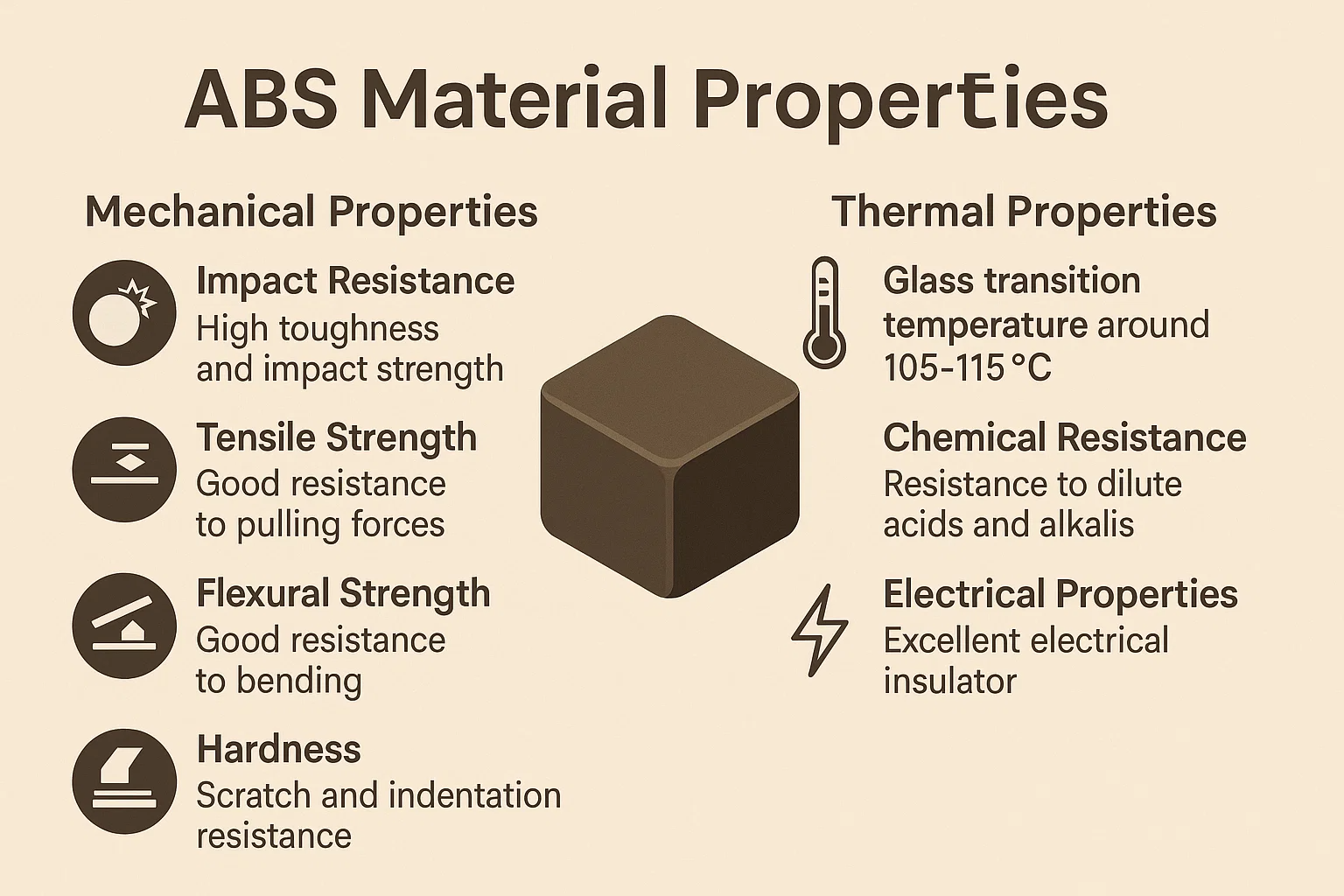

Mekanik Özellikler:

-

Etki Direnci: Bu belki de ABS'nin en tanımlayıcı özelliğidir. Bütadien kauçuk fazı, olağanüstü tokluk ve etkiye direnç sağlar, bu da onu diğer birçok yaygın plastikten daha az kırılgan hale getirir.

-

Gerilme mukavemeti: ABS, kırılmadan önce güçlere dayanma yeteneğini gösteren iyi bir gerilme mukavemeti sergiler. Tipik gerilme mukavemeti 25 ila 50 MPa arasında değişir.

-

Bükülme mukavemeti: Ayrıca, yük altında bükülmeye veya deformasyona karşı direncini belirten iyi eğilme mukavemetine sahiptir.

-

Sertlik: ABS, çiziklere ve girintilere direnç sağlayan iyi bir sertlik ve tokluk dengesi sunar. Rockwell sertliği tipik olarak R70 ila R115 arasında değişir.

-

-

Termal Özellikler:

-

Cam Geçiş Sıcaklığı (TG): ABS için TG tipik olarak 105 ° C ile 115 ° C arasında düşer (yaklaşık 221 ° F ila 239 ° F). Bu sıcaklığın altında, malzeme sert ve cam benzeridir; Üstünde, daha lastik ve esnek hale gelir ve işlemeye izin verir.

-

Isı sapma sıcaklığı (HDT): HDT, bir polimer örneğinin belirli bir yük altında sapma sıcaklığını gösterir. ABS için, HDT değerleri 0.45 MPa'da tipik olarak 85 ° C ila 105 ° C (185 ° F ila 221 ° F) arasında değişir ve bu da orta derecede ısı direnci gerektiren uygulamalar için uygundur.

-

-

Kimyasal Direnç:

-

ABS genellikle seyreltik asitlere, alkalilere ve inorganik tuzlara karşı iyi bir direnç gösterir.

-

Ancak, Güçlü asitlere, güçlü bazlara, esterlere, ketonlara ve bazı klorlu hidrokarbonlara karşı zayıf direnç şişlik, yumuşatma veya çözünmeye neden olabilir. Bu, kimyasal maruziyeti içeren uygulamalar için kritik bir husustur.

-

-

Elektriksel Özellikler:

-

Abs bir Mükemmel Elektrik Yalıtımcısı , iletkenliğin gerekli olduğu elektrik ve elektronik bileşenlerdeki uygulamalar için uygun hale getirmek. Dielektrik mukavemeti yüksektir ve yalıtım özelliklerini bir dizi sıcaklık ve frekans boyunca korur.

-

Enjeksiyon kalıplamada abs kullanmanın avantajları

Abs, doğal özelliklerinin ötesinde, enjeksiyon kalıplamasındaki popülaritesine katkıda bulunan çeşitli işleme avantajları sunar:

-

Maliyet etkinliği: En ucuz plastik olmasa da, ABS mükemmel bir performans ve maliyet dengesi sunar ve iyi mekanik özellikler gerektiren birçok uygulama için uygun maliyetli bir çözüm sunar.

-

İşleme kolaylığı: ABS geniş bir işleme penceresine sahiptir, yani bir dizi sıcaklık ve basınç arasında nispeten kolay kalıplanabilir. Bu, istikrarlı üretime ve daha az kusura katkıda bulunur. Karmaşık kalıp boşluklarının doldurulmasına izin vererek kolayca erir ve iyi akar.

-

İyi yüzey kaplaması: ABS'den kalıplanmış parçalar genellikle kapsamlı işlem sonrası işlem yapmadan pürüzsüz, parlak ve estetik açıdan hoş bir yüzey kaplaması sergiler, bu da görünür tüketici ürünleri için idealdir. Kalıplama sırasında da kolayca dokulu olabilir.

-

Boyutsal İstikrar: ABS parçaları genellikle iyi boyutsal stabilite gösterir, yani kalıplamadan sonra ve servis ömrü sırasında bile şekillerini ve boyutlarını korurlar. Bu, sıkı toleranslar veya tutarlı uyum gerektiren parçalar için çok önemlidir.

Dezavantajlar ve sınırlamalar

Birçok avantajına rağmen, ABS dezavantajları olmadan değildir. Bu sınırlamaları anlamak uygun malzeme seçimi ve tasarım için hayati önem taşır:

-

Diğer bazı plastiklere kıyasla daha düşük güç: Güçlü olsa da, ABS polikarbonat (PC) veya bazı naylonlar gibi mühendislik plastikleri kadar güçlü veya sert değildir, özellikle yüksek stres veya yüksek sıcaklıklar altında.

-

Bazı durumlarda zayıf çözücü direnci: Daha önce de belirtildiği gibi, bazı çözücülere duyarlılığı, agresif kimyasallarla temas edebileceği ortamlarda kullanımını sınırlayabilir.

-

YANGIN: Standart ABS yanıcıdır ve aleve maruz kaldığında duman üretir. Alev geciktirilmesi gerektiren uygulamalar için, yanmayı engellemek için katkı maddeleri ile formüle edilen özel alev geciktirici (FR) dereceleri mevcuttur.

-

UV bozulması: Ultraviyole (UV) ışığına uzun süreli maruz kalma, bozulmaya yol açabilir, renk solmasına, azaltılmış mekanik özelliklere ve yüzey bağlamasına neden olabilir. Dış mekan veya UV'ye maruz kalan uygulamalar için UV stabilize edilmiş dereceler veya koruyucu kaplamalar gereklidir.

Bu özellikleri dikkatlice tartarak, tasarımcılar ABS'nin spesifik enjeksiyon kalıplama uygulamaları için en uygun malzeme olup olmadığını belirleyerek nihai ürünün tüm performans ve estetik gereksinimleri karşılamasını sağlayabilir.

ABS enjeksiyon kalıplama işlemi

ABS için enjeksiyon kalıplama işlemi, diğer termoplastiklerin kalıplanmasına temel olarak benzer olsa da, ABS'nin benzersiz özelliklerinden yararlanmak ve yüksek kaliteli parçaları sağlamak için spesifik parametrelere dikkat gerektirir. Süreç döngüseldir, her tam döngüde yeni bir parça üretir.

Adım adım kılavuz

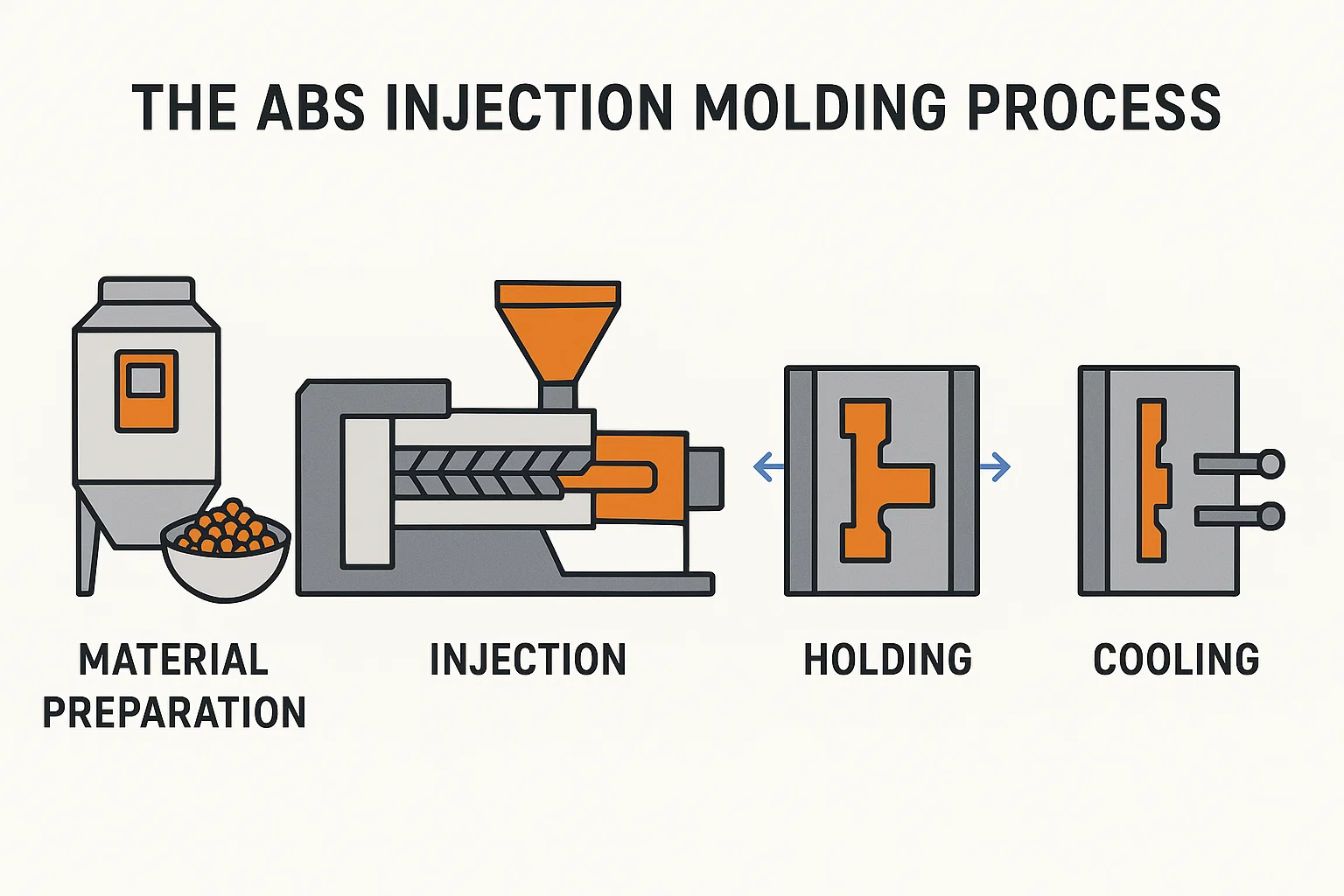

Ham abs peletlerinden bitmiş bir bileşene yolculuk birkaç farklı aşama içerir:

-

Malzeme Hazırlığı: Kurutma ve Ön Işıklandırma

-

Kurutma: ABS higroskopiktir, yani atmosferden nemi emer. Aşırı nem, küçük miktarlarda bile, kozmetik kusurlara (yay izleri veya gümüş çizgiler gibi) neden olabilir ve hidroliz nedeniyle kalıplama sırasında parça mukavemetini azaltabilir (polimer zincirlerinin yüksek sıcaklıklarda su ile bozunması). Bu nedenle, ABS peletleri, tipik olarak kurutucu bir kurutucuda işlemeden önce iyice kurutulmalıdır.

-

Ön ısıtma (örtük): Birincil hedef kuruturken, kurutma işlemi de namludaki enerji tüketimini hafifçe azaltabilen peletleri önceden ısıtır.

-

-

Enjeksiyon: Kalıp boşluğuna Abs eritme ve enjekte etme

-

Kurutulduktan sonra, abs peletleri bir hazneden enjeksiyon kalıplama makinesinin namlusuna beslenir.

-

Namlunun içinde, dönen bir vida malzemeyi aynı anda ısıtma bantları (harici ısı) ve kesme kuvvetleri (vidanın dönüşü ile üretilen sürtünme) kombinasyonu ile eritirken öne doğru hareket ettirir.

-

Erimiş abs, vidanın önünde birikir. Yeterli bir atış boyutu toplandığında, vida, erimiş plastiği bir nozuldan ve kalıbın koşucu sisteminden kapalı kalıp boşluğuna enjekte etmek için hızla ileri doğru hareket eder. Bu faz yüksek basınç (enjeksiyon basıncı) ve kontrollü hız (enjeksiyon hızı) altında gerçekleşir.

-

-

Tutma: Uygun doldurmayı sağlamak için baskının korunması

-

Kalıp boşluğu doldurulduktan hemen sonra, enjeksiyon basıncı daha düşük, sürekli bir "tutma basıncına" (ambalaj basıncı olarak da bilinir) indirgenir.

-

Bu tutma baskısı birkaç nedenden dolayı kritik öneme sahiptir:

-

Plastik kalıp içinde soğudukça ve katılaştıkça malzeme büzülmesini telafi eder.

-

Kalıp boşluğunun tamamen doldurulmasını sağlar ve "kısa atışları" veya boşlukları önler.

-

Parça yoğunluğunu, yüzey kaplamasını ve boyutsal doğruluğu geliştirerek boşluğa ek malzeme paketler. Tutma aşaması süresi çok önemlidir.

-

-

-

Soğutma: Kalıp içindeki parçayı katılaştırma

-

Tutma fazından sonra erimiş plastik kalıp içinde soğurken katılaşmaya başlar. Kalıp, tipik olarak kalıp plakaları içindeki kanallardan dolaşan su veya yağ ile aktif olarak soğutulur.

-

Soğutma süresi, parçanın duvar kalınlığı, kalıp sıcaklığı ve spesifik ABS derecesi ile belirlenir. Yetersiz soğutma süresi, çarpışma, bozulma veya fırlatmada zorluğa yol açabilirken, aşırı soğutma süresi döngü süresini ve üretim maliyetini arttırır.

-

-

Ejeksiyon: bitmiş kısmı kalıptan çıkarma

-

Parça şeklini korumak için yeterince soğuduktan ve katılaştıktan sonra kalıp açılır.

-

Tipik olarak kalıbın hareketli yarısında bulunan ejektör pimleri, bitmiş kısmı kalıp boşluğundan itin. Taslak açılar ve yeterli fırlatma mekanizmaları dahil olmak üzere uygun kalıp tasarımı, pürüzsüz ve hasarsız parça çıkarma için çok önemlidir.

-

Parça çıkarıldıkça kalıp kapanır ve bir sonraki döngü başlar, vida zaten bir sonraki çekimi hazırlar.

-

Anahtar parametreler ve hususlar

Başarılı ABS enjeksiyon kalıplama için çeşitli işleme parametreleri üzerinde kesin kontrol çok önemlidir. Küçük sapmalar önemli kısım kusurlarına yol açabilir.

-

Sıcaklık Kontrolü:

-

Namlu Sıcaklığı: Bu, Abs'in eriyik viskozitesini ve akışlanabilirliğini etkiler. ABS için tipik namlu sıcaklıkları, genellikle hazneden nozete aşamalı bir sıcaklık profili ile 190 ° C ila 240 ° C (374 ° F ila 464 ° F) arasında değişir. Çok düşük ve malzeme düzgün akmaz; Çok yüksek ve bozulma meydana gelebilir.

-

Kalıp sıcaklığı: Bu, parçanın yüzey kaplamasını, boyutsal stabilitesini ve iç gerilmeleri önemli ölçüde etkiler. Daha yüksek kalıp sıcaklıkları (örn., 50 ° C ila 80 ° C / 122 ° F ila 176 ° F) genellikle yüzey parlaklığını iyileştirir, lavabo izlerini azaltır ve çarpıklığı en aza indirir, ancak soğutma sürelerini uzatabilir.

-

-

Basınç Kontrolü:

-

Enjeksiyon basıncı: Kalıp boşluğunu doldurmak için kullanılan başlangıç basıncı. Kalıbı hızlı ve tamamen dolduracak kadar yüksek olmalı, ancak kalıpta flaşa neden olacak veya zarar verecek kadar yüksek olmamalıdır.

-

Tutma basıncı (paketleme basıncı): Büzülmeyi telafi etmek için enjeksiyondan sonra uygulanır. Tipik olarak enjeksiyon basıncının% 50-80'i, iyi parça yoğunluğu elde etmek ve lavabo izlerini önlemek için kritiktir.

-

-

Enjeksiyon hızı:

-

Erimiş plastiğin kalıbı doldurma hızı. Hızlı hızlar ince bölümleri doldurmaya ve iyi yüzey kaplaması elde etmeye yardımcı olabilir, ancak çok hızlı jetleme, yanma izleri veya sıkışmış havaya neden olabilir. Daha yavaş hızlar bu sorunları önleyebilir, ancak kısa atışlara yol açabilir. Optimal hız genellikle bir profili içerir (örneğin, hızlı dolgu, sonra yavaş).

-

-

Soğutma Süresi:

-

Seksileştirme için parçanın kalıpta kalması. Boyutsal stabiliteyi sağlamak ve döngü süresini en aza indirmek arasında bir denge. Duvar kalınlığı, malzeme derecesi ve küf sıcaklığı ile belirlenir.

-

Ekipman ve takım

Başarılı ABS enjeksiyon kalıplama özel makinelere ve hassas olarak tasarlanmış kalıplara dayanır.

-

Enjeksiyon kalıplama makineleri: Bu makineler boyutu (sıkıştırma kuvveti, atış boyutu) ve tip (hidrolik, elektrik, hibrid) olarak değişir. Şunlardan oluşurlar:

-

Kelepçe Birimi: Kalıp yarısını bir arada tutar ve enjeksiyon sırasında sıkıştırma kuvveti uygular.

-

Enjeksiyon Ünitesi: Namlu, vida, ısıtıcı bantları ve nozul içeren plastiği eritir ve enjekte eder.

-

Kontrol Sistemi: Tüm işlem parametrelerini yönetir ve izler.

-

-

Kalıp Tasarımı ve İnşaat: Kalıp enjeksiyon kalıplama işleminin kalbidir. Tipik olarak sertleştirilmiş çelik veya alüminyumdan yapılır ve hassas bir şekilde işlenir. Temel yönler şunları içerir:

-

Boşluk ve çekirdek: Parçanın dış ve iç şeklini tanımlayın.

-

Ejeksiyon sistemi: Parçayı dışarı itmek için pimler, kollar veya plakalar.

-

Soğutma Kanalları: Kalıp sıcaklığını düzenlemek için sıvı yolları.

-

Havalandırma Sistemi: Enjeksiyon sırasında hapsolmuş havanın kaçmasına izin vermek için küçük havalandırmalar.

-

-

Kapı ve Koşucu Türleri: Bunlar kalıp içindeki erimiş plastiği nozülden kalıp boşluğuna yönlendiren yollardır.

-

Koşucular: Erimiş plastiği ladin (plastiğin kalıba girdiği) kapılara taşıyan kanallar. Olabilirler soğuk koşucular (Runner sistemindeki plastiğin soğuduğu ve parçayla atıldığı, ardından geri dönüştürüldüğü yerde) veya Sıcak Koşucular (Runner sistemindeki plastiğin erimiş kalması, koşucu atıklarını ortadan kaldırması ve genellikle döngü süresini azaltır). Sıcak koşucular, verimlilikleri nedeniyle ABS için yaygın olarak kullanılır.

-

Gates: Plastiğin kalıp boşluğuna girdiği küçük açıklık. Kapı türleri (ör. Pinpoint, sekme, denizaltı, fan) parça geometrisi, istenen dolgu paterni ve lisans kolaylığı (geçit vesisinin parçadan çıkarılması) temelinde seçilir. Uygun kapı yeri iyi akış, minimal stres ve optimal parça kalitesi için çok önemlidir.

-

ABS enjeksiyon kalıplama için tasarım hususları

Etkili parça tasarımı başarılı ve uygun maliyetli ABS enjeksiyon kalıplama için çok önemlidir. ABS mükemmel işleme enlemi sunarken, belirli tasarım kılavuzlarına bağlı kalmak parça kalitesini önemli ölçüde artırabilir, döngü sürelerini azaltabilir, ortak kusurları önleyebilir ve kalıp ömrünü uzatabilir.

Duvar kalınlığı

Enjeksiyon kalıplamadaki en kritik tasarım parametrelerinden biri duvar kalınlığıdır.

-

ABS parçaları için optimal duvar kalınlığı: Genel olarak, ABS parçaları en iyi şekilde düzgün duvar kalınlığı ile performans gösterir. Abs aralıkları için tipik önerilen duvar kalınlığı 1,5 mm ila 3,5 mm (0.060 inç ila 0.140 inç) . Daha ince duvarların doldurulması zor olabilirken, aşırı kalın duvarlar önemli sorunlara yol açabilir.

-

Lavabo izlerini ve çarpışmasını önlemek için kalın bölümlerden kaçınmak:

-

Lavabo izleri: Bunlar, genellikle daha kalın bir kesit, patron veya kaburga karşısında meydana gelen kalıplanmış bir parçanın yüzeyinde depresyonlar veya girintilerdir. Oluştururlar çünkü daha kalın bölümdeki malzeme, çevredeki ince alanlardan daha yavaş soğur ve büzülür ve yüzeyi içe doğru çeker.

-

Çarpışma: Değişen duvar kalınlıkları nedeniyle bir parça içinde düzgün olmayan soğutma ve diferansiyel büzülme, parça kalıptan çıkarıldıktan sonra çarpıklık veya bozulma olarak ortaya çıkan iç gerilmelere yol açabilir.

-

Çözüm: Mümkün olan en düzgün duvar kalınlığına sahip tasarım. Kalınlık varyasyonları kaçınılmazsa, kademeli geçişler olduğundan emin olun. Kalın bölümleri oyayın veya daha fazla tek tip duvar kalınlığı oluşturmak için çekirdeği kullanın.

-

Kaburga ve köşebent

Kaburgalar ve köşeler, genel duvar kalınlığını önemli ölçüde artırmadan veya aşırı ağırlık eklemeden parçalara mukavemet ve sertlik eklemek için gerekli yapısal özelliklerdir.

-

Ek mukavemet ve sertlik için kaburgaları kullanmak:

-

Amaç: Kaburgalar, bir parçanın bükülme sertliğini ve mukavemetini arttırmak, düz yüzeyleri güçlendirmek veya hizalama özellikleri olarak hareket etmek için kullanılan ince, duvar benzeri projeksiyonlardır.

-

Tasarım Kuralı: Bir kaburganın kalınlığı tipik olarak Nominal duvar kalınlığının% 50 ila% 60'ı parçanın karşı tarafındaki lavabo izlerini önlemek için. Daha geniş kaburgalar lavabo işaretleri riskini arttırır.

-

Yükseklik: Kaburga yüksekliği duvar kalınlığının birkaç katı olabilir, ancak uzun kaburgalarda da uygun taslak açılara sahip olmalıdır.

-

Aralık: Kaburgalar arasındaki uygun aralık, yeterli soğutma ve malzeme akışına izin verir.

-

-

Köşeleri ve kenarları desteklemek için köşebent tasarlama:

-

Amaç: Araçlar, bükülmeyi veya kırılmayı önleyerek köşeleri, aynaları veya bağlanma noktalarını güçlendirmek için kullanılan üçgen destek yapılarıdır. İki yüzeyin buluştuğu durumlarda istikrar ve güç sağlarlar.

-

Tasarım Kuralı: Kaburgalara benzer şekilde, jusset kalınlığı, lavabo izlerini önlemek için nominal duvar kalınlığı ile orantılı olmalıdır. Cömert yarıçaplarla sorunsuz bir şekilde entegre edilmelidirler.

-

Taslak açılar

Taslak açılar, kalıplanmış parçaların kalıptan hasar görmeden kolayca çıkarılmasını sağlayan önemli bir tasarım özelliğidir.

-

Kolay bölüm ejeksiyonu için taslak açıların önemi: Taslak olmadan, parçalar sürtünme nedeniyle kalıp yüzeylerine yapışabilir, vakum yaratabilir veya hatta fırlatma sırasında önemli stres ve hasara neden olabilir.

-

ABS için önerilen taslak açılar:

-

Minimum bir taslak Yan başına 0.5 ° ila 1 ° pürüzsüz yüzeyler için genellikle önerilir.

-

Dokulu yüzeyler için, tipik olarak daha yüksek bir taslak açı gereklidir. 0.025 mm (0.001 inç) başına 1 ° ila 3 ° artan yüzey sürtünmesi nedeniyle doku derinliği.

-

Derin kaburgalar, patronlar veya boşluklar gibi özellikler de kolay serbest bırakılmasını sağlamak için daha cömert taslak açılardan yararlanacaktır.

-

Yarıçapı ve filetolar

Hem iç hem de dışsal keskin köşeler stres konsantrasyonu noktalarıdır ve yapısal zayıflığa ve küf aşınmasına yol açabilir.

-

Stres konsantrasyonlarını yarıçap ve fileto ile azaltmak:

-

Dahili yarıçap (fileto): İç köşeleri fileto ile yumuşatmak, özellikle parça darbe veya bükme yüklerine maruz kaldığında, çatlakları veya kırıkları önleyerek stresi eşit olarak dağıtmaya yardımcı olur. Ayrıca kalıp içindeki malzeme akışına yardımcı olurlar, akış hatlarını azaltır.

-

Harici yarıçaplar: Harici köşeleri yuvarlamak, yontma veya hasara eğilimli keskin kenarları azaltır. Ayrıca kısım estetiğini ve kullanıcı güvenliğini geliştirir.

-

-

Parça gücünü ve görünümünü iyileştirmek:

-

Genel olarak, İç yarıçap nominal duvar kalınlığının en az 0,5 katı olmalıdır ve Dış yarıçap iç yarıçap ve duvar kalınlığı olmalıdır . Bu, köşelerde düzgün duvar kalınlığını korur.

-

ABS, yuvarlak köşeler bir darbe olayı sırasında enerjiyi daha etkili bir şekilde emmeye ve dağıtmaya yardımcı olduğu için iyi darbe gücü nedeniyle cömert yarıçaptan önemli ölçüde yarar sağlar.

-

Bu tasarım ilkelerini titizlikle uygulayarak, mühendisler ABS parçalarının sadece üretilebilir olmasını değil, aynı zamanda amaçlanan ömrü boyunca en iyi şekilde performans göstererek ABS'nin doğal malzeme avantajlarından en iyi şekilde yararlanabilirler.

ABS enjeksiyon kalıplama uygulamaları

Güç, sertlik, estetik çekicilik ve maliyet etkinliğinin çok yönlü kombinasyonu, ABS'yi çok çeşitli endüstrilerde enjeksiyon kalıplaması için inanılmaz derecede popüler bir malzeme haline getirir. Kolayca işlenme ve bitirme yeteneği, faydasını daha da genişletir.

ABS enjeksiyon kalıplamasının mükemmel olduğu birincil sektör ve ortak uygulamalar:

Otomotiv endüstrisi

ABS, otomotiv sektöründe, darbe direnci, iyi yüzey kaplaması ve kolayca boyanma veya kaplama yeteneği ile değerlenen bir temeldir.

-

Gösterge Tablosu Bileşenleri: Enstrüman panelleri, merkez konsolları ve iç trim parçaları, estetik çekiciliği, dayanıklılığı ve otomobilin kabinindeki sıcaklık dalgalanmalarına dayanma yeteneği nedeniyle Abs kullanır.

-

İç kaplamalar: Kapı panelleri, eldiven kutusu bileşenleri, sütun kapakları ve koltuk arka panelleri genellikle abs kullanır, bazen gelişmiş dokunsal his veya görünüm için diğer malzemelerle birleştirilir.

-

Dış kısımlar (yapısal olmayan): Birincil yapısal bileşenler için kullanılmasa da, ABS, özellikle kaplandığında (örn. Krom kaplamalı ızgaralar) tekerlek kapakları, ızgaralar, ayna muhafazaları ve spoiler gibi dış kısımlarda uygulama bulur.

Tüketici Elektroniği

İyi estetik, darbe direnci ve elektrik yalıtım dengesi, ABS'yi elektronik cihaz muhafazaları için bir malzeme haline getirir.

-

TV'ler, bilgisayarlar ve aletler için konutlar: Televizyon çerçevelerinden ve bilgisayar monitörü kasalarından dizüstü bilgisayar kabuklarına ve yazıcı muhafazalarına kadar ABS, dayanıklı, sert ve estetik açıdan hoş bir muhafaza sağlar.

-

Küçük Aletler: Karıştırıcılar, kahve makineleri, elektrikli süpürgeler ve saç kurutucuları için bileşenler, ısı direnci (belli bir dereceye kadar) ve sağlam doğa nedeniyle vücutları ve kulplar için ABS'den yararlanır.

-

Uzaktan Kontroller ve Klavyeler: Dokunma hissi, dayanıklılık ve düğmeler ve anahtar kapakları için ince detaylar tutma yeteneği, ABS'yi bu sık işlenen öğeler için mükemmel bir seçim haline getirir.

Ev aletleri

ABS, dayanıklılığı, temizlik kolaylığı ve yapısal bütünlüğünü koruma yeteneği nedeniyle çeşitli yerli aletlerde yaygın olarak kullanılmaktadır.

-

Buzdolapları için bileşenler: Buzdolaplarındaki iç astarlar, kapı rafları ve daha net çekmeceler, iyi düşük sıcaklıkta etki direnci ve gıda asitlerine karşı kimyasal direnci nedeniyle genellikle ABS'den yapılır.

-

Çamaşır makineleri ve bulaşık makineleri: Kontrol panelleri, deterjan dağıtıcılar ve sıcak su veya sert kimyasallarla doğrudan temas etmeyen iç yapısal bileşenler genellikle ABS kullanır.

-

Vakum Süpüratörler: Ana muhafaza, nozullar ve iç bileşenler ABS'nin darbe direncinden ve hafif özelliklerinden yararlanır.

Oyuncaklar ve eğlence ürünleri

ABS'nin dayanıklılığı, güvenliği ve parlak renkli olma yeteneği, onu çocuk ürünleri ve eğlence teçhizatı için birincil bir malzeme haline getirir.

-

Yapı Taşları: İkonik yapı taşı setleri (örn. Lego® tuğlalar), kesin boyutsal stabilitesi, canlı renk tutma ve mükemmel debriyaj gücü (birlikte kalma ve tutma yeteneği) nedeniyle ABS'den ünlü olarak yapılır.

-

Oyuncak arabalar ve aksiyon figürleri: Etki direnci, bu oyuncakların kaba oyuna dayanabilmesini sağlarken, iyi yüzey kaplaması karmaşık detaylara ve canlı resme izin verir.

-

Spor malzemeleri (bileşenler): Egzersiz ekipmanları, koruyucu dişli bileşenleri ve spor elektronikleri için muhafazalar genellikle ABS kullanır.

Tıbbi cihazlar

Tıbbi alanda, ABS biyouyumluluk (bazı sınıflarda), boyutsal stabilitesi ve kolayca sterilize edilme ve invaziv olmayan uygulamalar için karmaşık şekillere kalıplama yeteneği için seçilir.

-

Tıbbi ekipman için muhafazalar: Teşhis araçları, izleme cihazları ve laboratuvar ekipmanı için muhafazalar ABS'nin sağlamlığı ve temizlenebilirliğinden yararlanır.

-

Teşhis Araçları: Tıbbi aletler (örn. Otoskoplar, oftalmoskoplar) ve kan analizi makineleri veya glikoz sayaçları için bileşenler için tutamalar.

-

İlaç Dağıtım Sistemi Bileşenleri (İmplant edilemez): Doğrudan ilaç teması olmayan otomatik enjektörlerin veya özel dağıtıcı muhafazaların bölümleri.

Çeşitli uygulamalar dizisi, ABS'nin enjeksiyon kalıplanmış plastikler dünyasında gerçekten çok yönlü bir işgücü konumunun altını çiziyor ve performans, görünüm ve maliyet dengesinin gerekli olduğu yeni kullanımlar buluyor.

Yüzey kaplamaları ve işleme sonrası

ABS'nin önemli avantajlarından biri, çok çeşitli yüzey kaplamaları elde etmede çok yönlülüğü ve çeşitli işleme sonrası tekniklere karşı mükemmel alıcıdır. Bu, üreticilerin farklı uygulamalar için spesifik estetik, dokunsal ve fonksiyonel gereksinimleri karşılamasını sağlar.

Ortak yüzey kaplamaları

Bir ABS parçasının yüzey kaplaması öncelikle kalıp boşluğunun yüzey dokusu ile belirlenir.

-

Parlak (cilalı): Kalıp yüzeyini ayna benzeri bir kaplamaya büyük ölçüde parlatarak elde edildi. Bu, parlak ve yansıtıcı parçalarla sonuçlanır. Parlak yüzeyler, premium, şık bir görünümün istendiği tüketici elektroniği ve dekoratif ürünler için popülerdir. Ayrıca temizlenmesi daha kolay olma eğilimindedirler.

-

Mat: Donuk, yansıtıcı olmayan bir yüzey oluşturmak için kalıp yüzeyinin kazınması veya patlatılarak üretilir. Mat yüzeyler parmak izlerini, küçük çizikleri ve akış çizgilerini gizlemede etkilidir, bu da onları otomotiv iç mekanları, takım tutamakları ve bazı elektronik gövdeler için uygun hale getirir.

-

Dokulu: Kalıp yüzeyine belirli bir desen (örn. Deri tahıl, stipple, kumblast) uygulanarak oluşturulur. Dokular kavramayı iyileştirebilir, görsel ilgi ekleyebilir, küf kusurlarını gizleyebilir ve parlamayı azaltabilir. ABS, kalıptan karmaşık dokuları kolayca alır.

-

Kalıp tasarımı ve süreç kontrolü yoluyla istenen yüzey kaplamasını elde etmek:

-

Kalıp Yüzeyi Hazırlığı: Yüzey kaplamasını kontrol etmenin en doğrudan yolu. Mat/dokulu kaplamalar için parlaklık, boncuk patlaması veya kimyasal aşınma için parlatma.

-

Kalıp sıcaklığı: Daha yüksek kalıp sıcaklıkları genellikle erimiş plastiğin kalıp yüzeyini daha doğru bir şekilde çoğaltmasına izin vererek daha parlak bir yüzeyi teşvik eder. Daha düşük sıcaklıklar daha mat bir görünüme yol açabilir.

-

Enjeksiyon hızı ve basıncı: Optimize edilmiş enjeksiyon parametreleri, akış işaretleri veya yüzeyden uzaklaşan diğer lekeler oluşturmadan yüzey detaylarının tam kalıp dolgusunu ve çoğaltılmasını sağlar.

-

Malzeme Kurutma: Düzgün kurutulmuş abs çok önemlidir. Nem, yüzey estetiğini yok eden yay izlerine yol açabilir.

-

Boyama ve kaplama

ABS'nin kimyasal yapısı, daha geniş bir renk paleti ve gelişmiş özelliklere izin vererek boya ve kaplamalara son derece açık hale getirir.

-

Boyama için ABS parçaları hazırlamak: Boyamadan önce, ABS parçaları tipik olarak temizlik (kalıp salım ajanlarını veya kirleticileri çıkarmak için), bozulma ve bazen optimum boya yapışmasını sağlamak için hafif bir sürtünme veya primer uygulamasını içerebilen yüzey hazırlığı gerektirir.

-

Kullanılan boya ve kaplama türleri:

-

Poliüretan (PU) Boyalar: Mükemmel yapışma, dayanıklılık ve çok çeşitli estetik seçenekler (parlaklık, mat, yumuşak dokunuş) sunar.

-

Akrilik boyalar: Genel amaçlı uygulamalar için iyi, iyi renk tutma ve hava koşulları sunar.

-

Su bazlı boyalar: Çevresel nedenlerle giderek daha fazla kullanılır, ancak yapışma spesifik primerler gerektirebilir.

-

Özel Kaplamalar: EMI/RFI koruma kaplamaları (elektronik muhafazalar için), UV koruyucu kaplamalar (dış mekan uygulamaları için) veya tıbbi cihazlar için anti-mikrobiyal kaplamalar gibi.

-

Kaplama

ABS, başarılı bir şekilde elektro toplanabilen, metalik bir görünüm ve gelişmiş yüzey özellikleri veren birkaç yaygın plastikten biridir.

-

Dekoratif veya fonksiyonel amaçlar için Elektrokaplama ABS:

-

İşlem: İşlem, mikroskobik çukurlar oluşturmak için ABS yüzeyinin kazınmasını ve kimyasal bir nikel veya bakır tabakasının yapışmasına izin vermesini içerir. Bu, yüzeyi iletken hale getirir, daha sonra nikel, krom veya pirinç gibi metal katmanları elektrodepozit edilebilir.

-

Dekoratif: Plastik parçalara metal görünümünü ve hissi vermek için otomotiv ızgaralar, trim, banyo armatürleri ve tüketici elektroniklerinde yaygın olarak kullanılır.

-

İşlevsel: Kaplama yüzey sertliğini iyileştirebilir, aşınma direncini, elektrik iletkenliğini veya elektromanyetik parazit (EMI) koruması sağlayabilir.

-

Toplantı

ABS parçaları, farklı tasarım gereksinimlerine ve üretim hacimlerine hitap eden çeşitli yöntemler kullanılarak kolayca monte edilebilir.

-

ABS parçalarını birleştirme yöntemleri:

-

Snap Uyuyor: Parçaların ek bağlantı elemanları olmadan bir araya gelmesini sağlayan entegre tasarım özellikleri. Bu, elektronik muhafazalarda ve oyuncaklarda yaygın olarak kullanılan uygun maliyetli ve verimli bir montaj yöntemidir. ABS'nin esnekliği ve darbe direnci, yaşam menteşeleri ve snap özellikleri için uygun hale getirir.

-

Vidalar ve ekler: Kendi kendine dokunma vidaları veya dişli ekler (ısı ile sarılmış, ultrasonik veya kalıplanmış) gibi mekanik bağlantı elemanları güçlü, yeniden işlenebilir eklemler sağlar. ABS iyi vida tutma sunar.

-

Yapıştırıcılar: Solvent çimentoları (kimyasal bir bağ oluşturmak için ABS yüzeyini çözen), siyanoakrilatlar (süper tutkal) ve iki parçalı epoksiler güçlü, kalıcı bağlar için yaygın olarak kullanılır.

-

Kaynak:

-

Ultrasonik kaynak: Yüksek frekanslı titreşimler eklem arayüzünde ısı üretir, plastiği eritir ve güçlü bir bağ yaratır.

-

Titreşim Kaynağı: Bir parçayı diğerine titreştirerek üretilen sürtünme, ısı yaratır ve plastiği birleştirmek için eritir.

-

Sıcak Plaka Kaynağı: Isıtmalı plakalar daha sonra birlikte bastırılan yüzeyleri eritir.

-

-

Çeşitli yüzeyler elde etme ve çeşitli işlem sonrası ve montaj teknikleriyle sorunsuz bir şekilde entegre etme yeteneği, ABS'yi inanılmaz derecede çok yönlü bir malzeme seçimi haline getirerek son derece özelleştirilmiş ve fonksiyonel olarak optimize edilmiş ürünlere izin verir.

ABS enjeksiyon kalıplama kusurlarını giderme

Nispeten iyi işlenebilirliğine rağmen, ABS enjeksiyon kalıplama, diğer termoplastiklere benzer şekilde bir dizi kusur sunabilir. Kusurun tanımlanması, temel nedenini anlamak ve doğru çözümü uygulamak başarılı üretim için anahtardır. Birçok sorun malzeme hazırlama, işleme parametreleri veya küf tasarımından kaynaklanabilir.

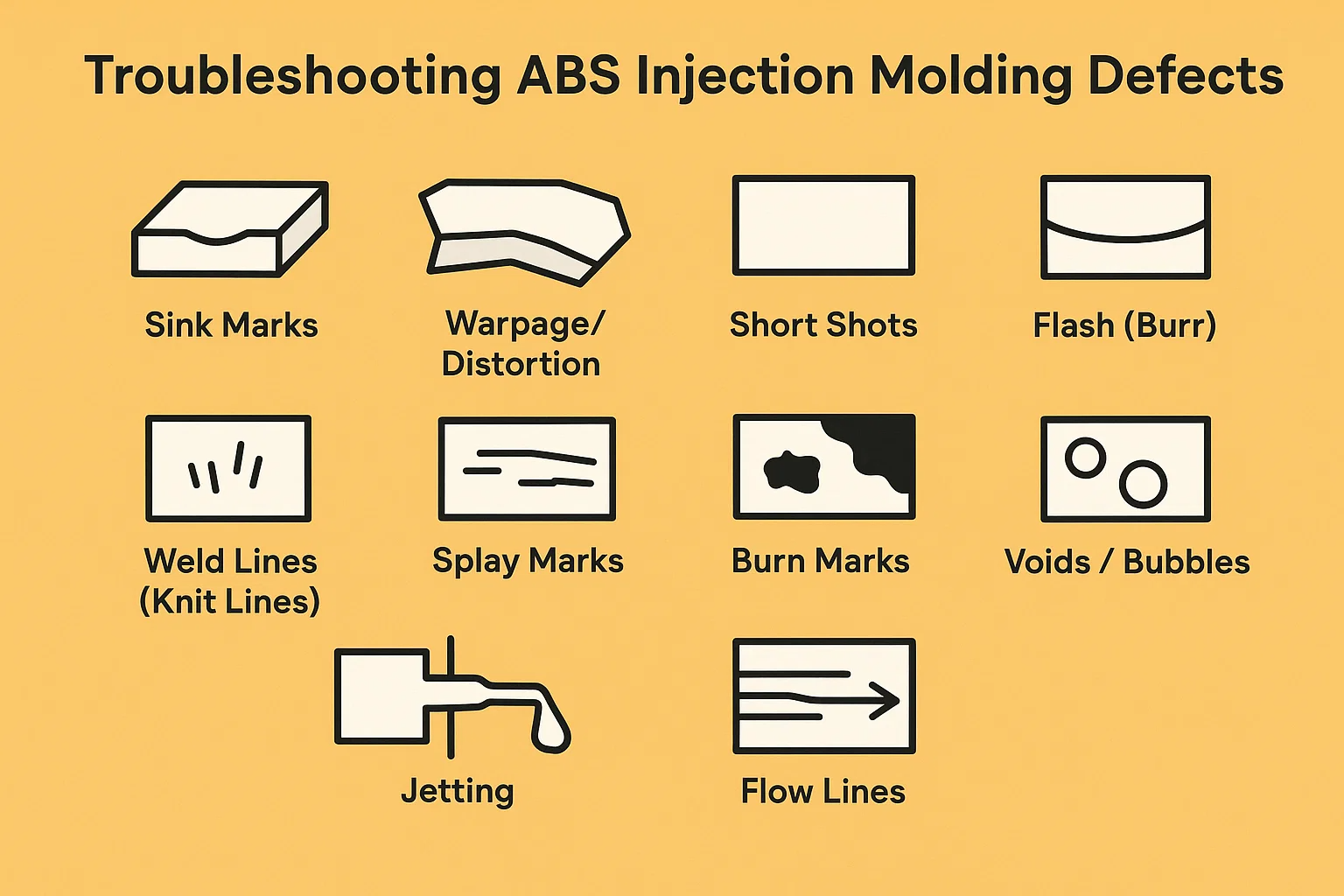

Ortak kusurlar

ABS enjeksiyon kalıplamasında en sık karşılaşılan kusurlardan bazıları:

-

Lavabo izleri: Parçanın daha kalın bölümlerinin yüzeyinde çöküntüler veya çukurlar.

-

Çarpışma/Bozulma: Parça, ejeksiyondan sonra amaçlanan şeklinden deforme olur veya bükülür.

-

Kısa Çekimler (Doldurulmayan): Kalıp boşluğu tamamen doldurulmaz, bu da eksik bir parça ile sonuçlanır.

-

Flaş (Burr): Fazla malzeme, genellikle kalıbın ayrılma hattında, amaçlanan parça sınırının ötesine uzanır.

-

Kaynak çizgileri (örgü çizgiler): İki eriyik cephenin buluştuğu ve birlikte kaynaştığı bölümde görünür çizgiler veya çentikler.

-

Splay izleri / gümüş çizgiler: Parça yüzeyinde, su izlerine benzeyen çizgiler veya gümüş çizgiler.

-

Yanık işaretleri: Renk değişikliği, genellikle siyah veya kahverengi, kısım üzerinde, genellikle akışın ucuna veya havalandırma alanlarında.

-

Boşluklar / kabarcıklar: Boş alanlar veya hava cepleri, özellikle daha kalın bölümlerde, kısım içinde sıkışmış.

-

Jet: Erimiş plastik plastiklerin düzgün bir şekilde akmak yerine boşluğa ateş ettiği yılan benzeri veya dalgalı bir desen.

-

Akış çizgileri: Erimiş malzemenin akış yolunu gösteren parça yüzeyinde görünür çizgiler, desenler veya çizgiler.

Nedenler ve çözümler

Bu kusurların ele alınması genellikle işleme parametrelerinin ayarlanmasının, kalıbın değiştirilmesinin veya uygun malzeme kullanımının sağlanmasının bir kombinasyonunu içerir.

| Kusur | Birincil nedenler | Ortak çözümler |

| Lavabo izleri | - kalın duvar bölümleri- yetersiz tutma basıncı veya tutma süresi- yüksek eriyik sıcaklığı- çok kısa soğutma süresi- çok küçük veya yanlış yerleştirilmiş | - Duvar kalınlığını azaltın; Çekirdek Çıkış Kalın Kesitler- Tutma Basıncını Artırın ve/veya Tutma Zamanı- Düşük Eriyik Sıcaklığı- Soğutma Süresini Artırın- Kapı Boyutunu Artırın veya Kapıyı Kalın Bölüme Yerleştirin |

| Çarpışma/Bozulma | - Tek tip olmayan soğutma veya kalıp sıcaklığı- eşit olmayan duvar kalınlığı- yüksek iç stres (örneğin, aşırı enjeksiyon basıncından/hızdan)- erken ejeksiyon | - Kalıp soğumasını optimize edin (denge soğutma kanalları)- Kalıp sıcaklığını ayarlayın (genellikle sıcak tarafı artırın)- Tek tip duvar kalınlığı sağlayın; Kaburga/Geldirim Ekleyin- Enjeksiyon Basıncını Azaltın/Hızı- Soğutma Süresini Artırın |

| Kısa Çekimler | - Yetersiz malzeme (atış boyutu)- Düşük enjeksiyon basıncı veya hız- çok düşük eriyik sıcaklığı (yüksek viskozite)- Kısıtlı akış (küçük kapılar/koşucular, tıkanmış havalandırma delikleri)- Tıkanmış hava | - Atış boyutunu artırın- enjeksiyon basıncını artırın ve/veya hız- Namlu/eriyik sıcaklığını artırın- kapıları/koşucuları büyütme; Kalıp havalandırmayı iyileştirin- Kapıyı daha kalın bölüme yerleştirin |

| Flash | - Aşırı sıkıştırma kuvveti (küf sapması)- Çok yüksek enjeksiyon basıncı veya tutma basıncı- yıpranmış kalıp (ayrılma hattı aşınması)- Kalıp düzgün bir şekilde kapanmıyor- çok yüksek eriyik sıcaklığı | - Kelepleme kuvvetini azaltın (gerekli)- Enjeksiyon basıncını azaltın ve/veya basılı tutma- onarım veya yıpranmış kalıp bölümlerini değiştirin- Kalıp temiz olduğundan emin olun; Bağlantı-çubuğu gerginliğini ayarlayın- eriyik sıcaklığını azaltın |

| Kaynak hatları | - Düşük eriyik sıcaklığı (zayıf füzyon)- Düşük enjeksiyon basıncı/hız- uygunsuz kapı konumu (eriyik cepheler çok erken/soğuk toplanır)- zayıf havalandırma (tuzağa düşmüş hava) | - eriyik sıcaklığını artırın- enjeksiyon basıncını/hızını artırın- eriyik cephelerinin daha yüksek sıcaklık/basınçta buluşmasına izin vermek için kapıları yeniden yerleştirin- kaynak hattı konumunda kalıp havalandırmayı iyileştirin |

| Splay izleri / gümüş çizgiler | - Malzemede aşırı nem (ABS için en yaygın olan)- Çok yüksek eriyik sıcaklık- Namluda malzeme bozulması (takıl)- Çok hızlı enjeksiyon hızı | - ABS peletlerini iyice kurutun (ABS için çok önemli!)- Eriyik sıcaklığını azaltın- Temiz namlu ve vida- enjeksiyon hızını azaltın; Geri basıncını artırın (daha iyi karıştırma/homojenleştirme için) |

| Yanık izleri | - Kalıp boşluğunda hapsolmuş hava (zayıf havalandırma)- Aşırı enjeksiyon hızı- akış ucunda malzeme bozulması- çok kısıtlayıcı | - Kalıp havalandırmayı iyileştirin (havalandırma deliklerini ekleyin, mevcut genişletin)- Enjeksiyon hızını azaltın- eriyik sıcaklığını azaltın- nozulun uygun şekilde boyutlandırıldığından ve kısmen bloke edilmediğinden emin olun |

| Boşluklar / kabarcıklar | - Yetersiz tutma basıncı/süresi (malzeme çekirdekten uzaklaşır)- Çok yüksek eriyik sıcaklığı (gaz oluşumu)- eşit olmayan soğutma- aşırı nem- sıkışmış hava | - Tutma basıncını ve/veya tutma süresini artırın- eriyik sıcaklığını azaltın- Kalıp soğumasını optimize et- malzemenin uygun şekilde kurutulduğundan emin olun- havalandırmayı iyileştirin, enjeksiyon hızını ayarlayın (hapsolmuş hava için) |

| Jetting | - Kapı Çok küçük enjeksiyon hızı çok yüksek kapı- doğrudan kapıyı ince bölüme | - Kapı Boyutunu Büyütme- Kapıdaki Enjeksiyon Hızını Azaltın (Yavaş İlk Dolgu)- Bir kalıp duvarına veya daha kalın bölüme karşı akışa doğru yönlendirme kapısı konumunu yeniden tasarlayın |

| Akış çizgileri | - Çok düşük eriyik veya kalıp sıcaklığı- çok yavaş enjeksiyon hızı- eşit olmayan duvar kalınlığı- çok küçük veya zayıf yer | - Eriyik veya küf sıcaklığını artırın- enjeksiyon hızını artırın (pürüzsüz akışı sağlayın)- Duvar kalınlığı tasarımını optimize et- Kapı veya yerini değiştirin |

Proses optimizasyonu ve kalıp tasarımı değişiklikleri yoluyla kusurları ele almak:

Sorun gidermeye sistematik olarak yaklaşmak önemlidir. Malzeme kurutma ve temel makine ayarlarını doğrulayarak başlayın. Ardından, nedeni izole etmek için bir seferde bir parametrede küçük, artımlı değişiklikler yapın. Kalıcı sorunlar için, kalıp tasarımının (havalandırma, kapılar, soğutma çizgileri, duvar kalınlığı) gözden geçirilmesi genellikle gereklidir. Kalıp tasarımcısı, proses mühendisi ve malzeme tedarikçisi arasındaki işbirliği etkili problem çözme için anahtardır.

ABS enjeksiyon kalıplamasında kalite kontrolü

Tutarlı kaliteyi korumak, özellikle kritik uygulamalarda kullanılan ABS parçaları için enjeksiyon kalıplamasında çok önemlidir. Kalite Kontrolü (QC), hammadde incelemesinden son bölüm doğrulamasına kadar üretim süreci boyunca uygulanan bir dizi inceleme ve test prosedürünü kapsar.

Denetim teknikleri

Görsel ve boyutsal denetimler tipik olarak kusurların tanımlanmasında ve parçaların tasarım spesifikasyonlarına uygun olmasını sağlamadaki ilk savunma hattıdır.

-

Görsel inceleme:

-

Amaç: Lavabo izleri, flaş, yay izleri, yanma izleri, renk değişikliği, akış çizgileri ve yüzey kusurları gibi kozmetik kusurları tanımlamak.

-

Yöntem: Eğitimli operatörler, referans örneklerine veya tanımlanmış kabul kriterlerine karşı her bir parçayı (veya istatistiksel olarak anlamlı bir örnek) görsel olarak inceler. Uygun aydınlatma ve muayene kabinleri sıklıkla kullanılır.

-

-

Boyutsal Ölçümler:

-

Amaç: Parçanın boyutlarının mühendislik çizimlerinde belirtilen toleranslara bağlı olduğunu doğrulamak.

-

Yöntem: Çeşitli hassas enstrümanlar kullanılır:

-

Kaliperler ve mikrometreler: Uzunluk, genişlik, kalınlık ve çapın temel ölçümleri için.

-

Yükseklik göstergeleri: Dikey boyutlar için.

-

GO/GO-GO TESLİMLERİ: Belirli kritik özelliklerin (örn. Delik çapları, pim uzunlukları) hızlı bir şekilde doğrulanması için.

-

Ölçüm makinelerini koordine et (CMMS): Genellikle ilk makale denetimi veya zorlu geometriler için kullanılan oldukça doğru ve karmaşık 3D boyutsal ölçümler için.

-

Optik karşılaştırıcılar / görme sistemleri: Temassız ölçümler ve CAD modellerine karşı karşılaştırma için, özellikle küçük veya karmaşık parçalar için kullanışlıdır.

-

-

-

Tahribatsız test (NDT):

-

Amaç: İç yapıları incelemek veya gizli kusurları parçaya zarar vermeden tespit etmek.

-

Yöntem (örnekler):

-

Ultrasonik Test: İç boşlukları, delaminasyonu veya gözenekliliği tespit etmek için ses dalgaları kullanır.

-

X-ışını muayenesi (radyografi): Boşluklar, kısa atışlar veya yabancı kapanımlar gibi iç kusurları ortaya çıkarabilir.

-

Termografi: Soğutma veya malzeme dağılımındaki tutarsızlıkları tespit etmek için termal görüntüleme kullanır, bu da kusurları gösterebilir.

-

-

Test yöntemleri

Görsel ve boyutsal kontrollerin ötesinde, ABS parçalarının mekanik, termal ve kimyasal özelliklerini değerlendirmek için çeşitli yıkıcı ve tahribatsız testler yapılır.

-

Etki Testi:

-

Amaç: Malzemenin yüksek hızlı etki altında kırıklara karşı direncini ölçmek. Bu özellikle ünlü tokluğu nedeniyle ABS için önemlidir.

-

Yöntemler:

-

Izod Etki Testi: Sallanan bir sarkaç tarafından kırılan çentikli bir örnekle emilen enerjiyi ölçer.

-

Charpy Etki Testi: Izod'a benzer, ancak farklı bir örnek desteği ve çarpıcı yöntem kullanır.

-

-

-

Çekme Testi:

-

Amaç: Malzemenin gücünü ve gerginlik altındaki uzamayı ölçmek için (güçler çekme). Çekme mukavemeti, akma mukavemeti ve molada uzama hakkında veri sağlar.

-

Yöntem: Bir örnek her iki uçtan kırılana kadar çekilir ve kuvvet uzatma verileri kaydedilir.

-

-

Eğilim Testi (Bükme Testi):

-

Amaç: Malzemenin sertliğini ve bükülme deformasyonuna karşı direncini ölçmek. Eğilme mukavemeti ve eğilme modül verileri sağlar.

-

Yöntem: Bir numune iki noktada desteklenir ve belirli bir miktarı kırana veya saptırana kadar üçüncü bir noktada bir yük uygulanır.

-

-

Isı sapma sıcaklığı (HDT) Testi:

-

Amaç: Bir polimer örneğinin belirli bir yük altında deforme olduğu sıcaklığı belirlemek için. Yüksek sıcaklıklara maruz kalan uygulamalar için önemlidir.

-

-

Kimyasal Direnç Testi:

-

Amaç: ABS materyalinin spesifik kimyasallara (asitler, bazlar, çözücüler) maruz kaldığında nasıl reaksiyona girdiğini değerlendirmek.

-

Yöntem: Numuneler belirli bir süre için kimyasal ajanlara daldırılır ve daha sonra ağırlık, boyutlar, görünüm veya mekanik özelliklerdeki değişiklikler için incelenir.

-

Standartlar ve sertifikalar

Sektör standartlarına bağlılık ve ilgili sertifikaların alınması, özellikle düzenlenmiş endüstrilerde maddi kalite, süreç tutarlılığı ve ürün güvenliğini sağlamak için kritik öneme sahiptir.

-

ASTM (Amerikan Test ve Malzeme Derneği) ABS malzemeleri ve enjeksiyon kalıplama süreçleri için standartlar:

-

ASTM D4673: Akrilonitril-butadien-stiren (ABS) kalıplama ve ekstrüzyon malzemeleri için standart spesifikasyon. Bu standart, darbe gücü, gerilme mukavemeti ve ısı sapması gibi özelliklere dayanan çeşitli ABS derecelerini tanımlar.

-

ASTM D3935: Poli (akrilonitril-butadien-stiren) (ABS) plastik boru ve bağlantı parçaları bileşikleri için standart spesifikasyon.

-

Diğer ASTM standartları spesifik test yöntemleri için geçerli olabilir (örn. IZOD darbesi için ASTM D256, gerilme özellikleri için ASTM D638, HDT için ASTM D648).

-

-

ISO (Uluslararası standardizasyon organizasyonu) Standartlar:

-

ISO 19067: Plastik-akrilonitril-butadien-stiren (ABS) kalıplama ve ekstrüzyon malzemeleri. ASTM D4673'e benzer şekilde, ABS için gereksinimleri ve test yöntemlerini belirtir.

-

ISO 9001: Kalite Yönetim Sistemleri. ABS'ye özgü olmasa da, bu sertifika bir üreticinin enjeksiyon kalıplama da dahil olmak üzere tüm işlemlerde sağlam bir kalite yönetim sistemine olan bağlılığını göstermektedir.

-

-

Sektöre özgü sertifikalar:

-

UL (Underwriters Laboratuvarları): Elektrik ürün güvenliği için ABS, elektronik muhafazalarda kullanılırsa, genellikle belirli yanıcılık derecelendirmelerini (örn., Alev geciktirici dereceler için UL 94 V-0) karşılaması gerekir.

-

FDA (Gıda ve İlaç İdaresi): Tıbbi veya gıda temaslı uygulamalar için, belirli ABS derecelerinin, malzeme güvenliği için FDA düzenlemelerine uyması gerekebilir.

-

IATF 16949: Otomotiv endüstrisi için bu standart, otomotiv üretimi ve ilgili hizmet parçaları kuruluşları için kalite yönetim sistemi gereksinimlerini tanımlar.

-

Bu titiz kalite kontrol önlemlerini uygulayarak, üreticiler ABS enjeksiyon kalıplanmış parçaların sürekli olarak en yüksek performans, güvenilirlik ve güvenlik, güven ve itibar kazanma standartlarını karşılamasını sağlayabilir.

ABS enjeksiyon kalıplamasının maliyet analizi

ABS enjeksiyon kalıplama projesinin toplam maliyeti, ilk tasarım aşamasından üretim hacmine ve işlem sonrası gereksinimlere kadar çok sayıda faktörden etkilenir. Kapsamlı bir maliyet analizi, hem ürün kalitesini hem de ekonomik uygulanabilirliği sağlamak için bilinçli kararlar almaya yardımcı olur.

Maliyeti etkileyen faktörler

Birkaç temel unsur, ABS enjeksiyon kalıplamasındaki genel harcamalara katkıda bulunur:

-

Malzeme Maliyetleri:

-

Ham karam fiyatı: En doğrudan maliyet. ABS reçine fiyatları küresel arz, talep, petrol fiyatları (bir besleme stoğu olarak) ve spesifik notlara göre dalgalanır (örneğin, genel amaçlı, yüksek etkili, alev geciktirici, renkli veya özel bileşik notların farklı fiyat noktaları olacaktır).

-

Hurda ve israf: Tahliye, kusurlu parçalar veya koşucu sistemleri sırasında kaybedilen malzeme (tamamen geri dönüştürülmemiş soğuk bir koşucu sistemi kullanıyorsa) etkili malzeme maliyetini artırır.

-

Kurutma Maliyetleri: Higroskopik ABS'nin kurutulması için tüketilen enerji, küçük fakat mevcut bir operasyonel maliyet ekler.

-

-

Takım maliyetleri (kalıp maliyeti):

-

Kalıp Tasarım Karmaşıklığı: Karmaşık parça geometrileri, daha yüksek tasarım ücretlerine ve işleme süresine yol açan daha karmaşık kalıp tasarımları gerektirir.

-

Boşluk sayısı: Kalıplar tek bir boşluğa veya birden fazla boşluğa sahip olabilir (örn. 2-boşluk, 4 boşluk, 16-boşluk). Daha fazla boşluk, takım maliyetini arttırır, ancak yüksek hacimlerde parça başına üretim maliyetini azaltır.

-

Kalıp malzemesi: Çelik kalıplar dayanıklı ve maliyetlidir (örn., P20, H13, S7), alüminyum kalıplar daha ucuz ve daha hızlıdır, ancak daha kısa bir ömre sahiptir. Yüksek hacimli üretim için sertleştirilmiş çelik kalıplar en pahalıdır.

-

Kalıp Özellikleri: Sıcak koşucuların, yan eylemlerin (kaydırıcılar, alt kesimler için kaldırıcılar), karmaşık ejeksiyon sistemleri veya karmaşık soğutma kanallarının dahil edilmesi kalıp maliyetini önemli ölçüde artırır.

-

Kalıp ömür boyu beklenti: Milyonlarca döngü için tasarlanan kalıplar on binlerce kişiden daha pahalı olacaktır.

-

-

Üretim hacmi:

-

Ölçek ekonomileri: Enjeksiyon kalıplama, yüksek hacimli üretim için oldukça uygundur. Hacim arttıkça, başlangıç takım maliyeti daha fazla parça üzerinde itfa edilir ve birim başına maliyeti büyük ölçüde azaltır.

-

Düşük hacimli zorluklar: Çok düşük hacimler (prototipler veya küçük çalışmalar) için, enjeksiyon kalıplama yüksek takım maliyetleri nedeniyle maliyet kârlı olabilir, bu da 3D baskı veya işleme gibi diğer işlemleri daha çekici hale getirir.

-

-

Kısmi Karmaşıklık:

-

Geometrik karmaşıklık: Karmaşık özelliklere sahip parçalar, alt kesimler, ince duvarlar, sıkı toleranslar veya çok ince ayrıntılar kalıp karmaşıklığını, döngü süresini ve kusur potansiyelini artırır.

-

Yüzey kaplama gereksinimleri: Oldukça cilalı veya karmaşık dokulu kaplamalar daha pahalı kalıp kaplama işlemleri ve potansiyel olarak daha uzun döngü süreleri gerektirir.

-

Tolerans Gereksinimleri: Daha sıkı toleranslar, kalıp ve daha katı işlem kontrolünün daha hassas işlenmesini gerektirir ve maliyet artan maliyet.

-

-

Emek ve genel gider maliyetleri:

-

Makine Operatör Ücretleri: Makineleri çalıştırmak ve izlemek için personel maliyeti.

-

Kalite Kontrolü: Teftiş, test ve belgeler için emek.

-

Montaj ve İşleme Sonrası: Boyama, kaplama veya karmaşık montaj gerekiyorsa, bunlar önemli emek ve maddi maliyetler ekler.

-

Enerji Tüketimi: Enjeksiyon kalıplama makinesi, kurutucular, soğutucular ve yardımcı ekipman için gerekli güç.

-

Tesis Tepesi: Kira, kamu hizmetleri, bakım, yönetim.

-

-

Döngü Süresi:

-

Bir parça (veya bir çok boşluklu kalıptan bir atış) üretmek için gereken süre. Daha kısa döngü süreleri, saatte daha fazla parça üretilebildiğinden, doğrudan daha düşük üretim maliyetlerine dönüşür. Parça tasarımı (duvar kalınlığı, soğutma), malzeme özellikleri ve proses parametrelerinden etkilenir.

-

Maliyet tasarrufu sağlayan stratejiler

Akıllı stratejilerin uygulanması, kaliteden ödün vermeden ABS enjeksiyon kalıplama projelerinin toplam maliyetini önemli ölçüde azaltabilir.

-

Parça Tasarımını Optimize Etme (Üretilebilirlik için Tasarım - DFM):

-

Geometriyi basitleştirin: Gereksiz özellikleri azaltmak; Montajı en aza indirmek için parçaları birleştirin.

-

Tek tip duvar kalınlığı: Döngü süresini azaltmak, kusurları (lavabo izleri, çözgü) önlemek ve daha kolay kalıplamayı sağlamak için tutarlı duvar kalınlığı ile tasarım yapın.

-

Kaburgaları ve köşebentleri akıllıca dahil edin: Bunları genel duvar kalınlığını arttırmak yerine güç için kullanın.

-

Taslak açılar ekleyin: Kolay fırlatma, döngü süresini ve kalıp aşınmasını azaltmak için yeterli taslak sağlayın.

-

Yarıçap ve fileto kullanın: Stres konsantrasyonlarını azaltın, akışı iyileştirin ve başarısızlıkları ve yeniden çalışmayı önleyebilecek parça mukavemetini artırın.

-

Alt kesimleri en aza indirin: Alt kesimler genellikle kalıpta maliyetli yan eylemleri gerektirir. Mümkünse bunlardan kaçınmak için tasarım yapın veya uygun olan yerlerde yaşayan menteşeler veya çıtçıt gibi alternatif özellikler kullanın.

-

-

Döngü süresini azaltma:

-

Verimli soğutma sistemi: Hızlı ve tek tip ısı dağılması için kalıbı optimize edilmiş soğutma kanallarıyla tasarlayın.

-

Malzeme Seçimi: İyi akış özelliklerine ve daha hızlı soğutmaya izin veren uygun bir ısı sapma sıcaklığına sahip bir ABS derecesi seçin.

-

Süreç Optimizasyonu: Kaliteli parçalar için gereken minimumda olan enjeksiyon hızı, basınç ve soğutma süresi.

-

Sıcak Koşucu Sistemleri: Runner atıklarını ortadan kaldırmak ve genellikle döngü süresini önemli ölçüde azaltmak için yüksek hacimli üretim için sıcak koşucu kalıplarına yatırım yapın.

-

-

Hurda ve atıkları en aza indirmek:

-

Optimal kurutma: Abs'in yayılmayı ve diğer nemle ilişkili kusurları önlemek için iyice kurutulduğundan emin olun ve reddedilen parçaları azaltır.

-

Süreç Kontrolü: Erken sapmaları yakalamak için sağlam kalite kontrolü ve proses izleme uygulayarak, arızalı parçaların büyük gruplarını önleyin.

-

Rınış Kullanımı: Malzeme özelliklerinin önemli ölçüde bozulmaması koşuluyla, lazları ve koşucuları (Soğuk Runner sistemlerinden) ve kritik olmayan reddedilen parçaları yeniden şekillendirin ve yeniden kullanın.

-

-

Stratejik Takım Yatırım:

-

Kalıp hacimle eşleştirin: Öngörülen üretim hacmi için uygun kalıp malzemelerini ve karmaşıklığı seçin. Kısa bir üretim çalışması için sertleştirilmiş bir çelik kalıpta aşırı yatırım yapmayın.

-

Standart bileşenler: Özel işleme maliyetlerini azaltmak için mümkün olduğunca standart kalıp tabanlarını, ejektör pimlerini ve diğer bileşenleri kullanın.

-

-

Otomasyon:

-

İşgücü maliyetlerini azaltmak ve yüksek hacimli çalışmalarda tutarlılığı artırmak için parça çıkarma, yeniden düzenleme ve ikincil operasyonlar için robotlara yatırım yapın.

-

Çevresel ve düzenleyici uyumluluk

Giderek küreselleşen ve çevre bilinçli bir pazarda, ABS enjeksiyon kalıplama kullanan üreticiler, karmaşık bir çevre düzenlemeleri ve sürdürülebilirlik direktifleri ağında gezinmelidir. Bu standartlara uyum sadece yasal bir yükümlülük değil, aynı zamanda kurumsal sorumluluk ve piyasaya erişimin kritik bir yönüdür.

ROHS, REACH ve PROP 65 Hususlar

Bu üç düzenleme, abs gibi plastikler içeren malzemeler ve ürünler için en önemlileri arasındadır:

-

ROHS (Tehlikeli Maddelerin Kısıtlaması Direktifi):

-

Kapsam: Öncelikle çeşitli elektronik ve elektrikli ekipman türlerinin (EEE) üretiminde belirli tehlikeli maddelerin kullanımını kısıtlayan bir AB direktifi (2011/65/AB). WEEE (Atık Elektrik ve Elektronik Ekipman) Direktifi ile yakından bağlantılıdır.

-

ABS ile alaka düzeyi: ABS, EEE muhafazalarında ve bileşenlerinde yaygın olarak kullanılır. Üreticiler, kullandıkları ABS derecelerinin belirtilen eşiklerin üzerinde kısıtlı maddeler (örn. Birçok saygın ABS tedarikçisi ROHS uyumlu notlar ve sertifikalar sunmaktadır.

-

Darbe: Uyumsuzluk, ürünlerin AB'de satıştan yasaklanmasına ve benzer düzenlemeleri, önemli para cezalarını ve itibar hasarını benimseyen diğer bölgelerde yasaklanmasına yol açabilir.

-

-

Erişim (kimyasalların kayıt, değerlendirme, yetkilendirilmesi ve kısıtlanması):

-

Kapsam: Kimyasal maddelerin üretimini ve kullanımını ve bunların insan sağlığı ve çevre üzerindeki potansiyel etkilerini yöneten bir başka kapsamlı AB düzenlemesi (EC No 1907/2006). Şirketlerin AB'ye ürettikleri veya ithal ettikleri kimyasallara kayıt yaptırmasını, değerlendirmesini ve potansiyel olarak yetkilendirmelerini gerektirir.

-

ABS ile alaka düzeyi: Bir polimer olarak ABS genellikle "bir makalede madde" olarak kabul edilirken, bireysel monomerler (akrilonitril, bütadien, stiren) ve formülasyonunda kullanılan herhangi bir katkı maddesi ulaşılabilir. Tedarikçiler, ABS formülasyonlarının, özellikle aday listesinde listelenen çok yüksek endişe verici maddeler (SVHC'ler) ile ilgili erişime uymasını sağlamalıdır. Kasıtlı olarak eklenen mikroplastikleri kısıtlayanlar gibi ulaşılacak son değişiklikler, belirli uygulamaları veya katkı maddelerini de etkileyebilir.

-

Darbe: ABS ve üretimindeki kimyasalların tedarik zinciri boyunca güvenli bir şekilde yönetilmesini ve hammadde tedarikini ve formülasyonunu etkilemesini sağlar.

-

-

California Önerisi 65 (Prop 65 - 1986 Güvenli İçme Suyu ve Toksik Uygulama Yasası):

-

Kapsam: İşletmelerin Kaliforniyalılara kansere, doğum kusurlarına veya diğer üreme zararlarına neden olan kimyasallara önemli maruziyetler konusunda uyarı vermelerini gerektiren bir Kaliforniya yasası. Kimyasalların listesi (900'den fazla) geniş ve düzenli olarak güncellenir.

-

ABS ile alaka düzeyi: ABS'nin kendisi doğrudan listelenmemiş olsa da, bazı kurucu monomerleri (stiren veya akrilonitril gibi) veya yaygın katkı maddeleri (bazı alev geciktiriciler veya plastikleştiriciler gibi) Prop 65 listesindedir. Bitmiş ABS kısmı bu kimyasalları belirli "güvenli liman" seviyelerinin üzerinde içeriyorsa ve tüketicileri kendilerine maruz bırakıyorsa, Kaliforniya'da satılan ürünler için bir uyarı etiketi gerekebilir.

-

Darbe: Malzeme seçiminde gayret ve gerekirse, özellikle tüketici ürünleri için net ve makul uyarı etiketlerinin uygulanmasını gerektirir. Üreticiler genellikle risk değerlendirmeleri yapar veya uyarıları dikkate almazlar.

-

Altyapı ve yaşam sonu hususları geri dönüşüm

Düzenleyici uyumun ötesinde, dairesel bir ekonomi için daha geniş itme, ABS'nin ömrünün sonunda görüntülendiğini ve yönetildiğini etkiler.

-

ABS Geri Dönüştürülebilirlik: ABS bir termoplastiktir, yani teorik olarak eritilebilir ve birçok kez yeniden işlenebilir. Bu, genellikle parçalama, yıkama ve yeniden satış yaparak mekanik olarak geri dönüştürülebilir hale getirir.

-

Altyapı geri dönüştürmede zorluklar: Geri dönüştürülebilirliğine rağmen, ABS genellikle elektronik atıklardaki (e-atık) veya dayanıklı mallardaki karmaşık malzemelerin karışımlarında sona erdiği için yaygın belediye geri dönüşüm akışlarında (kaldırım kenarı toplama) zorluklarla karşı karşıyadır. Bu, büyük ölçekli koleksiyon için verimli sıralama ve yüksek kaliteli geri dönüşüm üretimini zorlaştırır.

-

Endüstri girişimleri: Birçok üretici, tüketici sonrası (PCR) ve sanayi sonrası (PIR) geri dönüştürülmüş ABS'yi yeni ürünlere dahil etmenin yollarını araştırıyor. Sıralama teknolojilerindeki (elektrostatik ayrılma gibi) ilerlemeler ve kimyasal geri dönüşüm yöntemlerinin (depolimerizasyon) geliştirilmesi, gelecekte daha etkili ve daha yüksek kaliteli ABS geri dönüşümü için umut verici yollar sunarak bu değerli malzemede döngüyü kapatmayı amaçlamaktadır.

Son gelişmeler ve gelecekteki eğilimler

ABS enjeksiyon kalıplama manzarası statik değildir. Sürekli araştırma ve geliştirme, mümkün olanın sınırlarını zorlamak, yeni pazar taleplerini ele almak ve daha sürdürülebilir üretim yöntemleri için çabalamaktadır.

ABS malzemelerindeki yenilikler

ABS'nin çok yönlülüğü, gelişmiş ve özel özelliklere sahip yeni sınıfların geliştirilmesi yoluyla sürekli olarak genişletilmektedir ve bu da sürekli geniş bir uygulamaya hitap etmektedir.

-

Geliştirilmiş özelliklere sahip yeni ABS derecelerinin geliştirilmesi:

-

Geliştirilmiş alev geciktirme (fr abs): Standart FR notlarının ötesinde, yeni formülasyonlar, daha düşük halojen içeriği veya tamamen halojensiz seçeneklerle daha yüksek V-0 derecelendirmeleri (UL 94 başına) sunarak çevre ve güvenlik endişelerini giderir.

-

Gelişmiş ısı direnci: Yeni ABS karışımları ve alaşımları (örn. PC/ABS alaşımları) daha yüksek sıcaklıklara dayanacak şekilde geliştirilmekte, kaput altı otomotiv bileşenlerinde veya daha zorlu elektronik muhafazalarda kullanımlarını genişletmek için geliştirilmektedir.

-

Geliştirilmiş UV stabilitesi: Dış mekan uygulamaları için, yeni UV stabilize ABS sınıfları, bozulma, renk solmasına ve uzun süreli güneşe maruz kalmadan elde edilen özellik kaybına karşı üstün direnç sunarak, maliyetli kalıp sonrası kaplamalara olan ihtiyacı azaltır.

-

Tıbbi sınıf abs: Gelişmiş biyouyumluluk, daha iyi sterilizasyon direnci (örn., Gama radyasyonuna) ve katı tıbbi cihaz gereksinimleri için izlenebilirliğe sahip sınıfların geliştirilmesi.

-

Yüksek parlak ve düşük parlak formülasyonlar: Sürekli olarak belirli estetik kaplamaları kalıptan elde etmek için optimize edilmiş malzemeler, ikincil boyama operasyonlarına olan güveni azaltır.

-

İletken ve anti-statik abs: Hassas elektronik bileşenler veya patlayıcı ortamlar için çok önemli olan elektriksel iletkenlik sağlamak veya statik yükleri dağıtmak için belirli katkı maddeleri olan dereceler.

-

Enjeksiyon kalıplama teknolojisindeki gelişmeler

Enjeksiyon kalıplama makinelerinde ve yardımcı ekipmanlarda teknolojik ilerleme daha hassas, verimli ve akıllı üretim süreçlerine yol açar.

-

Otomasyon ve Robotik:

-

Otomatik parça çıkarma, süzme, yükleme ekleri, montaj ve ambalaj için robotik kolların entegrasyonu. Bu, işçilik maliyetlerini azaltır, döngü tutarlılığını artırır ve insan hatasını en aza indirir.

-

İşbirlikçi robotlar (Cobots) da daha esnek üretim hücrelerinde insan operatörleriyle birlikte çalışarak çekiş kazanıyor.

-

-

Proses İzleme ve Kontrol Sistemleri:

-

Gerçek Zamanlı Veri Alımı: Kalıp ve makine içindeki gelişmiş sensörler artık sıcaklık, basınç, akış hızları ve soğutma profilleri hakkında gerçek zamanlı olarak çok miktarda veri toplar.

-

Öngörücü analitik ve yapay zeka entegrasyonu: Yapay zeka ve makine öğrenimi algoritmaları bu verileri analiz etmek, olası kusurları ortaya çıkmadan tahmin etmek, süreç parametrelerini özerk olarak optimize etmek ve sürekli iyileştirme modellerini tanımlamak için kullanılmaktadır.

-

Kapalı döngü kontrolü: Gerçek zamanlı geri bildirimlere yanıt olarak makine parametrelerini otomatik olarak ayarlayan sistemler (örn. Enjeksiyon hızı, enjeksiyon hızı, tutma basıncı), küçük malzeme veya çevresel varyasyonlara rağmen tutarlı parça kalitesi sağlar.

-

Bulut tabanlı izleme: Uzaktan izleme ve kontrol özellikleri, üreticilerin farklı konumlarda birden fazla makineyi yönetmesine ve sorunları her yerden gidermesine olanak tanır.

-

-

Hassasiyet ve mikro kalıplama: Makine kontrolü ve küf teknolojisindeki ilerlemeler, olağanüstü sıkı toleranslarla giderek daha küçük ve daha karmaşık ABS parçalarının üretilmesini, tıbbi cihazlarda, mikro elektroniklerde ve özel tüketici ürünlerinde yeni olanaklar açmasını sağlar.

Sürdürülebilir uygulamalar

Artan çevre farkındalığıyla birlikte, ABS işleme de dahil olmak üzere enjeksiyon kalıplama endüstrisi sürdürülebilirliğe daha fazla önem vermektedir.

-

ABS malzemelerinin geri dönüşümü:

-

Tüketici sonrası ve sanayi sonrası runind kullanımı artan kullanımı: Performansta önemli bir uzlaşma olmadan daha geri dönüştürülmüş ABS'yi yeni ürünlere dahil etme çabaları devam etmektedir. Buna sağlam toplama ve sıralama programları dahildir.

-

Kimyasal Geri Dönüşüm: Ortaya çıkan teknolojiler, ABS polimerlerini kurucu monomerlerine bölmek için kimyasal süreçleri araştırıyor, bu da daha sonra bakire kaliteli ABS'ye yeniden düzenlenebilir ve malzeme için gerçek bir dairesel ekonomi sunar.

-

-

Enerji tüketimini azaltmak:

-

All-Electric Enjeksiyon Kalıp Makineleri: Bu makineler, geleneksel hidrolik makinelerden önemli ölçüde daha fazla enerji tasarrufludur, daha az güç tüketir, daha az ısı üretir ve daha fazla hassasiyet sağlar.

-

Optimize edilmiş soğutma sistemleri: Daha verimli soğutucular ve kalıp soğutma tasarımları sıcaklık kontrolü için enerji talebini azaltır.

-

Atık Isı Geri Kazanım: Kalıplama işlemi sırasında üretilen atık ısıyı yakalamak ve yeniden kullanmak için tasarlanmış sistemler.

-

-

Biyo tabanlı ve bozunabilen alternatifler (araştırma aşaması): ABS gibi performans termoplastikleri için zorlayıcı olsa da, araştırmalar, uzun vadede benzer uygulamalara hizmet edebilecek ve fosil yakıtlara güvenmeyi azaltarak biyo bazlı veya biyolojik olarak parçalanabilir polimerler geliştirmeye devam etmektedir.

-

Hafiflik: Parça bütünlüğünü korurken malzeme kullanımını azaltmaya odaklanan tasarım stratejileri, hammadde tüketimine ve ulaşım için düşük enerjinin azalmasına katkıda bulunur. .