CNC işlenmesine giriş

Modern üretimin karmaşık dünyasında, kesinlik Ve yeterlik çok önemlidir. En küçük tıbbi implanttan en büyük havacılık bileşenine kadar, hammaddeleri oldukça doğru parçalara şekillendirme yeteneği kritiktir. On yıllar boyunca, yetenekli makinistler elle titizlikle hazırlanmış bileşenler, muazzam zaman, uzmanlık gerektiren ve genellikle tutarsızlıklara yol açan bir süreç. Tüm bunlar gelişiyle değişti Bilgisayar Sayısal Kontrolü (CNC) İşleme, imalat manzarasında devrim yaratan dönüştürücü bir teknoloji.

CNC işleme, önceden programlanmış bilgisayar yazılımı kullanarak takım tezgahlarının kontrolünü otomatikleştirir. Manuel kollar ve tekerlekler yerine, dijital talimatlar makinenin hareketlerini yönlendirerek benzersiz doğruluk, tekrarlanabilirlik ve hız sağlıyor. Bu değişim, eşi görülmemiş kaliteye sahip karmaşık parçaların seri üretiminin yolunu açarak geleneksel manuel işlemeden önemli bir evrim işaret etti. Bugün, CNC işleme, otomotiv ve havacılıktan tüketici elektroniğine ve tıbbi cihazlara kadar sayısız endüstrinin omurgasıdır ve bir zamanlar imkansız olan karmaşık tasarımların oluşturulmasını sağlar.

Hızlı Genel Bakış:

3 eksenli CNC makineleri, daha basit, düz parçalar ve temel özellikler için ideal olan üç doğrusal yol (x, y, z) boyunca bir kesme aletini hareket ettirir.

Yüksek hacimli, daha az karmaşık bileşenler için uygun maliyetli ve verimli.

Genellikle çok taraflı işleme için birden fazla kurulum gerektirir.

5 eksenli CNC makineleri, aracın iş parçasına hemen hemen her açıdan yaklaşmasına izin veren iki dönme ekseni ekler.

Oldukça karmaşık, konturlu veya karmaşık kısım için.

Havacılık ve Tıbbi gibi ileri endüstriler için daha büyük yatırım.

3 eksenli CNC işlemeyi anlamak

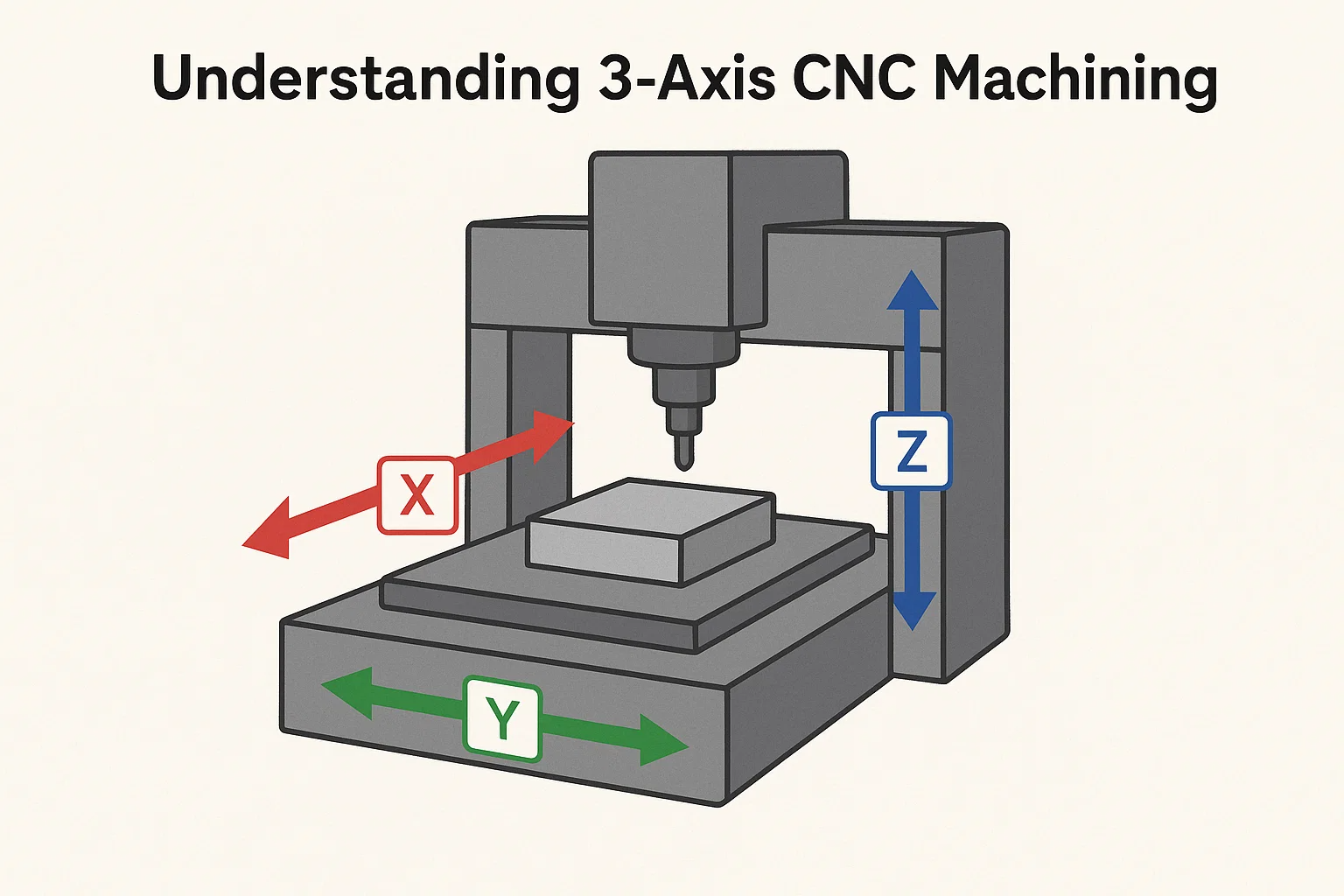

Çok eksenli işlemenin kalbinde, farklı eksenler boyunca temel hareket kavramı yatmaktadır. En yaygın ve temel tür 3 eksenli CNC işleme , üç birincil doğrusal eksen boyunca çalışan: X, y ve z .

-

. X ekseni Tipik olarak hareketi makinenin atanması boyunca soldan sağa doğru kontrol eder.

-

. Y ekseni Hareketi önden arkaya gerektirir.

-

. Z ekseni Kesme aracının dikey, yukarı ve aşağı hareketini yönetir.

Bir kalemle düz bir kağıt parçası üzerinde çizim gibi düşünün: Kalemi sol/sağ (x), kağıda (Y) yukarı/aşağı hareket ettirebilir ve kaldırabilir veya kağıda (Z) basabilirsiniz.

3 eksenli işleme nasıl çalışır?

3 eksenli bir CNC makinesinde, kesme aracı, sabit bir iş parçasından malzemeyi çıkarmak için bu üç eksen boyunca hareket eder. Bu kurulum, bir seferde parçanın tek bir düzleminde veya yan tarafında işlenmesini sağlar. Araç, her üç yönde doğrusal olarak hareket edebilir, delikler, yuvalar, cepler ve düz yüzeyler gibi özellikler oluşturabilir. İş parçasının başka bir tarafının işlenmesi gerekiyorsa, parçanın manuel olarak yeniden konumlVeırılması veya "yeniden sabitlenmesi" gerekir, yani yeni bir oryantasyon haline getirilir.

3 eksenli CNC tipik işlemleri ve uygulamaları

3 eksenli CNC makineleri inanılmaz derecede çok yönlüdür ve birçok makine atölyesinin işgücüleridir. Görevlerde mükemmeldirler:

-

Yüz yüze: Düz yüzeyler oluşturma.

-

Öğütme: Kesme yuvaları, kanallar ve cepler.

-

Sondaj ve Dokunma: Delikler ve dişli delikler oluşturma.

-

Profil oluşturma: Bir parçanın dış şeklini kesme.

-

Oymak: Bir yüzeye metin veya tasarım eklemek.

3 eksenli CNC işlemenin yaygın uygulamaları arasında düz bileşenler, basit kalıplar, genel mekanik parçalar ve birden fazla tarafta karmaşık altlıkların veya karmaşık eğrinin gerekli olmadığı prototipleri bulunmaktadır.

3 eksenli işlemenin avantajları ve sınırlamaları

Avantajları:

-

Maliyet etkin: Genel olarak, 3 eksenli makinelerin çok eksenli muadillerine kıyasla satın alınması, çalıştırılması ve korunması daha ucuzdur.

-

Daha basit programlama: 3 eksenli takım yollarını programlamak genellikle daha basittir, bu da öğrenmeyi ve uygulamayı kolaylaştırır.

-

Basit parçalar için daha hızlı kurulum: Bir veya iki kurulumda işlenebilen parçalar için 3 eksen çok verimli olabilir.

-

Yüksek verim: Daha basit bileşenlerin yüksek hacimli üretimi için idealdir.

Sınırlamalar:

-

Sınırlı karmaşıklık: Yeniden fixtture olmadan birden fazla tarafta alt kesim veya özelliklerle kolayca karmaşık geometriler oluşturulamaz.

-

Birden fazla kurulum gerekli: Birden fazla tarafta işleme gerektiren parçalar için, iş parçası manuel olarak döndürülmeli ve birden çok kez yeniden kapanmalıdır. Bu, kurulum süresine katkıda bulunur ve yanlışlıklar getirebilir.

-

Yüzey kaplaması: Bazen doğrusal kesimlerin "merdiven basma" etkisi nedeniyle konturlu yüzeylerde daha az optimal yüzey kaplamaları üretebilir.

-

Azaltılmış takım ömrü: Araçlar, sınırlı sayıda açıdan karmaşık konturlara yaklaşırken daha fazla aşınma yaşayabilir.

5 eksenli CNC işlemeye dalış

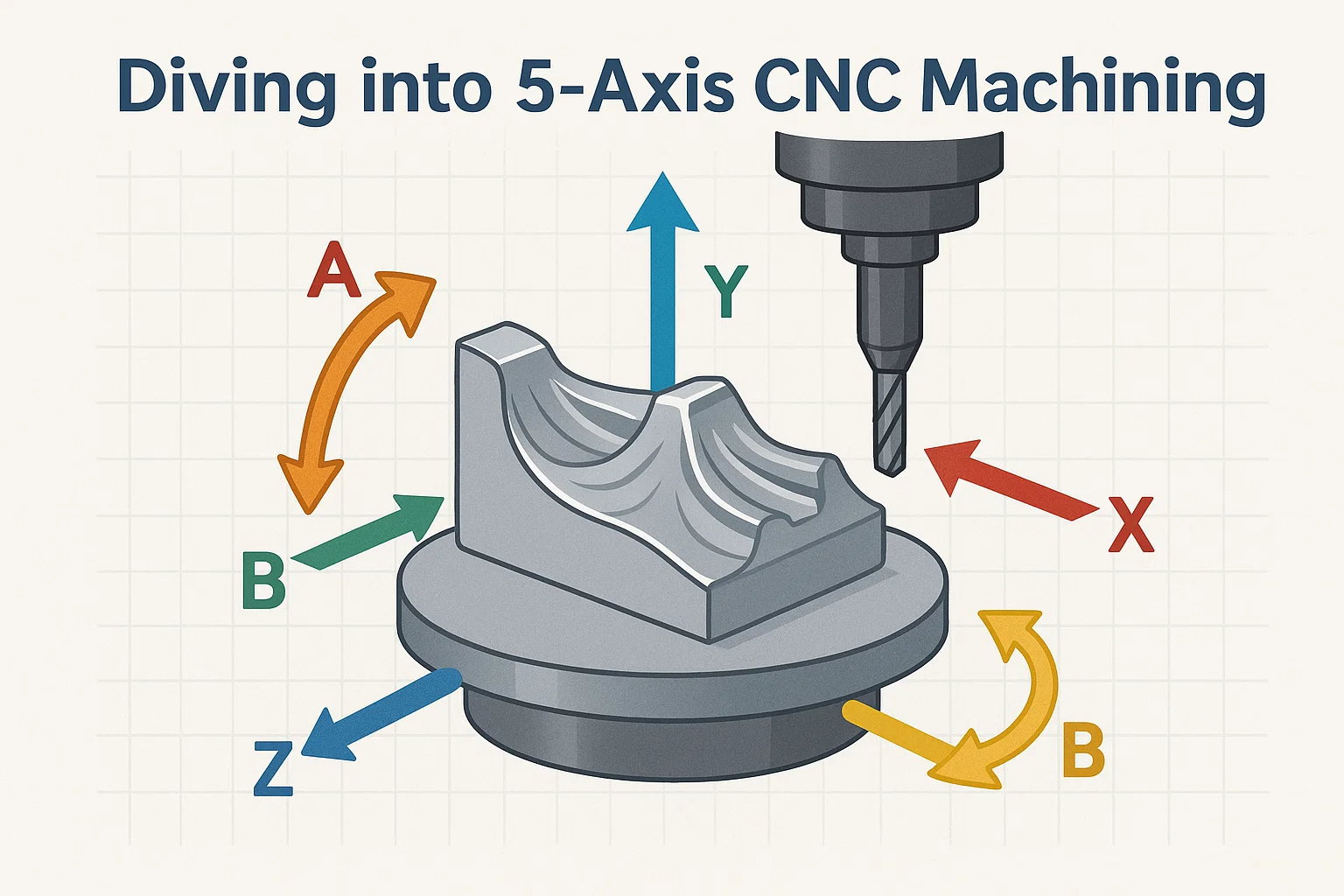

3 eksenli işleme tek bir düzlemdeki operasyonlarda mükemmel olsa da, modern ürün tasarımının talepleri genellikle çok daha fazla karmaşıklık gerektirir. Bu nerede 5 eksenli CNC işleme Mevcut üç doğrusal eksene (x, y, z) iki ek dönme ekseni ekleyerek adım atın. Bu ekstra eksenler, kesme aracının iş parçasına neredeyse her yönden yaklaşmasına izin vererek, tek bir kurulumda oldukça karmaşık ve karmaşık geometrilerin oluşturulmasını sağlar.

Beş eksenin açıklaması

5 eksenli bir makinede, hala tanıdık doğrusal var X, y ve z eksenler. Ek iki eksen, tipik olarak A ve B veya A ve C .

-

X, y, z: 3 eksenli işlemede olduğu gibi doğrusal hareketler.

-

A ekseni: X ekseni etrafında döner.

-

B ekseni: Y ekseni etrafında döner.

-

C ekseni: Z ekseni etrafında döner.

Farklı 5 eksenli makine konfigürasyonları bu dönme eksenlerini çeşitli şekillerde birleştirecektir (örn. A ve B, A ve C veya B ve C). Anahtar paket, bu rotasyonların aletin veya iş parçasının (veya her ikisinin) eğilmesine ve dönmesine izin vermesi ve manuel müdahale olmadan kesme aletine farklı yüzeyler sunmasıdır.

5 eksenli makine tipleri: eşzamanlı ve 3 2

Yetenekleri ve uygulamaları farklı olduğu için, 5 eksenli işlemenin iki birincil tipini ayırt etmek önemlidir:

-

Eşzamanlı 5 eksenli işleme (tam 5 eksenli): Bu modda, beş eksen tümü kesme işlemi sırasında eşzamanlı ve sürekli olarak hareket eder. Bu, aletin, eğriler ve şekiller etrafında düzgün bir şekilde akan, karmaşık bir konturlu yüzey ile sürekli temas kurabileceği anlamına gelir. Bu özellik, oldukça karmaşık, organik formlar üretmek ve karmaşık parçalarda üstün yüzey kaplamaları elde etmek için gereklidir.

-

3 2 Eksen İşleme (konumsal 5 eksenli): "Konumsal 5 eksen" olarak da bilinen bu yöntem, iş parçasını veya aleti sabit bir konuma yönlendirmek için iki dönme ekseni kullanır ve daha sonra işleme sadece üç doğrusal (x, y, z) eksen kullanılarak gerçekleşir. Bir bölüm işlendikten sonra, dönme eksenleri bir sonraki bölümün parçasını yeniden yönlendirir. Eşzamanlı 5 eksenli kadar sıvı olmasa da, 3 2 işleme hala 3 eksene kıyasla kurulumları önemli ölçüde azaltır, bu da çoklu, farklı yüzlerde özelliklere sahip parçalar için yüksek verimli hale getirir.

5 eksenli işleme nasıl çalışır ve yetenekleri

5 eksenli işlemenin temel kapasitesi, işleme işlemi sırasında kesme aletini ve/veya iş parçasını döndürme yeteneğinde yatmaktadır. Bu sürekli veya endeksli hareket şunları sağlar:

-

Alt kesme: "Gizli" veya 3 eksenli bir makine yeniden fikir yapmadan bunlara erişemeyecek şekilde açılı özelliklere ulaşmak.

-

Optimize edilmiş araç açıları: Makine, parçanın yüzeyine göre optimum kesme açısını korumak için aleti eğebilir, bu da daha iyi yüzey kaplamasına, daha uzun takım ömrüne ve daha hızlı malzeme çıkarılmasına yol açar.

-

Tek Kurulum İşleme: Birçok karmaşık parça bir seferde tam olarak işlenebilir, kurulum sürelerini önemli ölçüde azaltarak, birden fazla kurulumdan kümülatif hataları ortadan kaldırabilir ve genel parça doğruluğunu artırabilir.

5 eksenli CNC işleme kullanmanın avantajları

5 eksenli işlemeye geçmenin faydaları, özellikle yüksek değerli ve karmaşık bileşenler için önemlidir:

-

Artan parça karmaşıklığı: 3 eksenli makinelerde pratik olmayan veya imkansız olan son derece karmaşık geometrileri, organik şekilleri ve karmaşık eğrileri işleme yeteneği.

-

Azaltılmış kurulumlar ve teslim süreleri: Birden fazla tarafı tek bir kurulumda işleyerek, kurulum süreleri büyük ölçüde kesilir, bu da daha hızlı üretim döngülerine ve genel verimliliğe yol açar.

-

Geliştirilmiş doğruluk ve hassasiyet: Birden fazla kurulumun ortadan kaldırılması, insan hatası ve yanlışlıkların yeniden konumlVeırılması riskini en aza indirir, bu da daha yüksek boyutsal doğruluk ve daha sıkı toleranslara neden olur.

-

Üstün yüzey kaplaması: Sürekli takım etkileşimi ve optimize edilmiş kesme açıları, daha pürüzsüz yüzey kaplamalarına yol açar, genellikle ikincil bitirme işlemlerine olan ihtiyacı azaltır veya ortadan kaldırır.

-

Geliştirilmiş araç ömrü ve performansı: Aracı en iyi şekilde yönlendirme yeteneği, son teknoloji üzerinde daha az stres anlamına gelir, bu da daha uzun takım ömrüne ve daha verimli malzeme kaldırma oranlarına yol açar.

-

Alt kesimlere ve derin ceplere erişim: 3 eksenli sınırlamalarla erişilemeyen işleme alanları rutin hale gelir.

Karmaşık geometriler ve yüksek hassasiyetli parçalarda 5 eksenli CNC uygulamaları

Gelişmiş yetenekleri göz önüne alındığında, en yüksek hassasiyet ve geometrik karmaşıklık gerektiren endüstrilerde 5 eksenli CNC işleme vazgeçilmezdir. Uygulamaları geniş bir aralığa sahiptir:

-

Havacılık ve Uzay: Türbin bıçakları (blisks), pervaneler, karmaşık konturlu yapısal bileşenler ve motor parçalarının üretimi.

-

Tıbbi Cihazlar: Karmaşık cerrahi aletlerin üretimi, ortopedik implantlar (örn. Diz ve kalça eklemleri) ve anatomik şekillere sahip protez bileşenleri.

-

Kalıp ve ölmek: Plastik enjeksiyon kalıplama, üfleme kalıplama ve kalıp döküm için son derece ayrıntılı ve karmaşık kalıp boşlukları yaratır.

-

Otomotiv: Motor bileşenleri, pervaneler ve sanatsal gövde panellerinin prototiplenmesi ve üretimi.

-

Enerji: Petrol ve gaz bileşenleri ve karmaşık geometriler ve dayanıklı malzemeler gerektiren yenilenebilir enerji sektörleri.

-

Sanat ve Tasarım: Organik formlara sahip karmaşık sanatsal parçaları ve prototipleri şekillendirmek.

5 Eksenli CNC işlenmesi, üretim kapasitesinde önemli bir sıçrama temsil ederek endüstrilerin tasarım sınırlarını zorlamasına ve benzeri görülmemiş işlevsellik ve forma sahip bileşenler yaratmasına izin verir.

3 eksen ve 5 eksen: Temel Farklılıklar

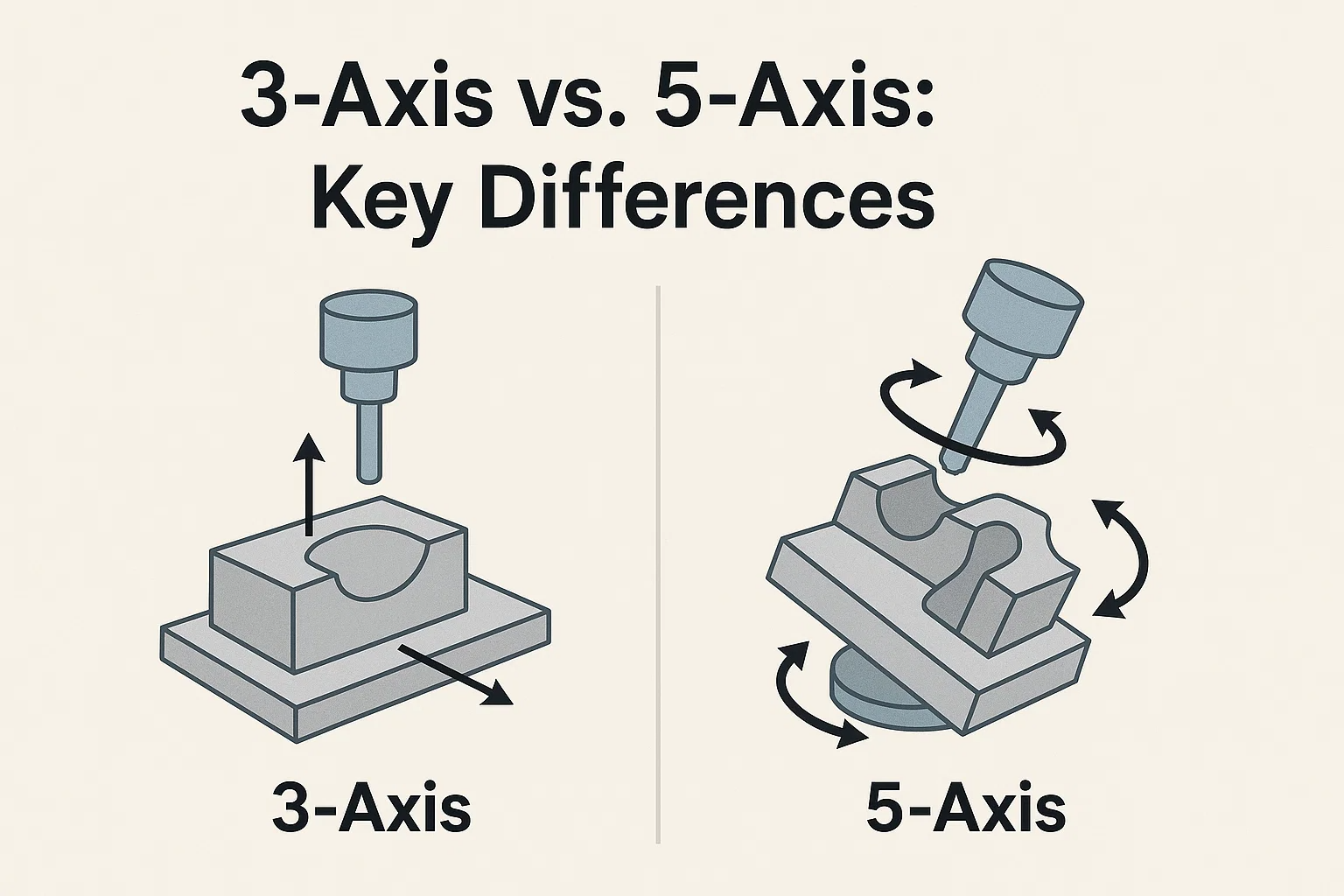

3 eksenli ve 5 eksenli CNC işlemesi arasında seçim yapmak, kısmen karmaşıklığı, üretim verimliliğini, maliyetini ve nihayetinde bir projenin başarısını etkileyen kritik bir karardır. Her ikisi de güçlü üretim yöntemleri olsa da, temel farklılıkları optimal kullanım durumlarını belirler.

Açık bir karşılaştırma sağlamak için, temel ayrımları yıkalım:

| Özellik | 3 eksenli CNC işleme | 5 eksenli CNC işleme |

| Hareket eksenleri | X, y, z (üç doğrusal eksen) | X, y, z (üç doğrusal eksen) İki dönme ekseni (a, b veya c) |

| Kısmen karmaşıklık | Daha basit geometriler, düz yüzeyler, temel cepler ve delikler için en iyisi. Alt kesimler veya karmaşık konturlar için sınırlıdır. | Oldukça karmaşık, konturlu, organik şekiller, alt kesimler ve karmaşık özellikler için idealdir. |

| Kurulum Zaman ve Verimlilik | Genellikle farklı taraflarda özelliklere sahip parçalar için birden fazla kurulum ve yeniden sabitleme gerektirir ve genel teslim süresini artırır. | Birden fazla tarafı veya tüm kısmı tek bir kurulumda işleyebilir, bu da kurulum süresini önemli ölçüde azaltır ve verimliliği artırır. |

| Yüzey kaplaması ve hassasiyeti | Düz yüzeyler için iyi. Konturlu yüzeyler, potansiyel olarak işlem sonrası gerektiren "merdiven basma" veya daha az optimal kaplama sergileyebilir. | Sürekli takım yönelimi ve optimize edilmiş kesme açıları nedeniyle karmaşık konturlarda üstün yüzey kaplamaları elde eder ve genellikle ikincil kaplamayı ortadan kaldırır. |

| Takım Düşünceleri | Tipik olarak, titreşime, sapmaya ve azaltılmış takım ömrüne yol açabilecek özelliklere ulaşmak için daha uzun araçlar kullanır. Sınırlı takım erişim aralığı. | Çok açılı erişim nedeniyle daha kısa, daha sert araçlar sağlar. Optimal takım etkileşimi daha uzun takım ömrü ve daha iyi malzeme çıkarılmasına yol açar. |

| Programlama Karmaşıklığı | Daha az serbestlik derecesi nedeniyle nispeten daha basit programlama (G kodu). Giriş seviyesi programcılar için daha kolay. | Beş eşzamanlı eksen koordinasyonu nedeniyle önemli ölçüde daha karmaşık programlama. Gelişmiş CAD/CAM yazılımı ve yetenekli programcılar gerektirir. |

| Çarpışmadan kaçınma | Sınırlı hareket nedeniyle daha basit çarpışma tespiti ve kaçınma. | Son derece kritik ve karmaşık; Araç, tutucu, iğ ve iş parçası arasındaki çarpışmaları önlemek için CAM yazılımı içinde gelişmiş simülasyon araçları gerektirir. |

| Maliyet analizi | İlk Yatırım: Daha düşük. Makineler daha az karmaşıktır ve bu nedenle daha uygun fiyatlıdır. Operasyonel Maliyetler: Daha basit kurulum ve daha az karmaşık makineler nedeniyle genellikle saatte daha düşük. | İlk Yatırım: Önemli ölçüde daha yüksek. Makineler daha mekanik olarak karmaşıktır ve gelişmiş kontroller gerektirir. Operasyonel Maliyetler: Makine karmaşıklığı, özel programlama ve bakım nedeniyle saatte daha yüksek. Bununla birlikte, düşük kurulumlar ve daha yüksek verimlilik nedeniyle karmaşık parçalar için bölüm başına maliyet daha düşük olabilir. |

| Operatör beceri seviyesi | Orta ila yüksek. | Yüksek uzman; Çok eksenli işleme prensipleri ve gelişmiş yazılım hakkında derinlemesine bilgi gerektirir. |

Temel farklılıkların ayrıntılı dökümü:

-

İşlenebilen parçaların karmaşıklığı: Bu en temel farktır. 3 eksenli makineler, sınırlı sayıda talimattan (tipik olarak üst ve bazen parça yeniden yönlendirilmişse yanlar) işleme ile sınırlıdır. 5 eksenli makineler, rotasyonel yetenekleri ile, iş parçasının hemen hemen her açısına tek bir kurulumda erişebilir. Bu, 3 eksenli bir makinede imkansız veya oldukça pahalı olan alt kesimlerle oldukça karmaşık 3D formlar, organik şekiller ve derin özellikler oluşturma yeteneğinin kilidini açar.

-

Kurulum Süresi ve Verimlilik: Birden fazla yüzte (örneğin, bir küpün altı tarafında) işleme gerektiren bir parça için, 3 eksenli bir makine, her biri makinenin durmasını, operatörün müdahale etmesini ve yeni ofsetlerin ayarlanmasını gerektiren birkaç manuel yeniden düzeltme gerektirecektir. Bu önemli zaman, emek ve hata potansiyeli ekler. 5 eksenli bir makine genellikle böyle bir parçayı tek bir kurulumda tamamlayabilir, işleme olmayan süreyi büyük ölçüde azaltabilir ve genel verimliliği artırabilir.

-

Yüzey kaplaması ve hassasiyeti: 3 eksenli bir makinede kavisli yüzeyleri işlerken, araç, genellikle zımparalama veya parlatma gibi ikincil bitirme işlemleri gerektiren görünür "adımlar" veya takım izleri bırakabilen bir dizi doğrusal geçiş yapmalıdır. 5 eksenli makineler, kesme aletini yüzeye sürekli olarak yönlendirebilir, bu da işlem sonrası en aza indirerek veya ortadan kaldırarak, doğrudan makineden üstün bir yüzey kaplamasıyla sonuçlanan daha pürüzsüz, daha hassas kesimler sağlar. Tek ayarlı yaklaşım ayrıca, birden fazla yeniden düzeltme ile meydana gelebilecek hataların birikimini azaltarak daha yüksek genel parça doğruluğuna yol açar.

-

Takım ve programlama hususları:

-

Takım: 3 Eksenli İşleme Bazen, konuşmaya, titreşime ve sapmaya eğilimli, yüzey kaplamasını ve doğruluğunu etkileyen derin ceplere veya özelliklere ulaşmak için daha uzun araçlar gerektirir. 5 eksenli makineler genellikle daha kısa, daha sert araçlar kullanabilir, çünkü özelliğe ulaşmak için parçayı veya aracı eğebilir, stabiliteyi artırabilir ve performansı kesebilirler.

-

Programlama: 3 eksen için programlama, öncelikle doğrusal hareketlerle ilgilenen nispeten basittir. Ancak 5 eksenli programlama önemli ölçüde daha karmaşıktır. Araç, araç tutucu, iş mili ve iş parçası arasındaki çarpışmalardan kaçınırken, beş eksenin tümünü aynı anda koordine eden takım yolları üretebilen sofistike CAD/CAM yazılımı gerektirir. Bu karmaşıklık yüksek vasıflı programcılar gerektirir ve genellikle kapsamlı simülasyon içerir.

-

-

Maliyet Analizi: İlk Yatırım ve Operasyonel Maliyetler:

-

İlk Yatırım: Ön maliyette önemli bir fark vardır. 3 eksenli CNC makinelerinin satın alınması genellikle çok daha uygun fiyatlıdır, bu da onları birçok mağaza için erişilebilir bir giriş noktası haline getirir. 5 eksenli makineler, ek mekanik karmaşıklıkları, ek motorlar, gelişmiş kontrol sistemleri ve hassas bileşenler ile çok daha yüksek bir sermaye harcamasını temsil eder.

-

Operasyonel Maliyetler: 5 eksenli bir makinenin saatlik işletme maliyeti daha yüksek olsa da (daha yüksek bakım, güç tüketimi ve yüksek vasıflı operatörlere/programcılara duyulan ihtiyaç nedeniyle), Bölüm başına maliyet için karmaşık bileşenler genellikle 3 eksenden daha düşük olabilir. Bunun nedeni, düşük kurulumlardan, daha hızlı döngü sürelerinden, gelişmiş takım ömründen ve ikincil işlemlerin ortadan kaldırılmasından kaynaklanan verimlilik kazançlarının daha yüksek saatlik orandan daha ağır basabilmesidir. Bununla birlikte, daha basit parçalar için 3 eksen tartışmasız maliyet şampiyonu olmaya devam ediyor.

-

Bu nedenle 3 eksen ve 5 eksen arasındaki seçim sadece "daha fazla eksen daha iyidir" değil, projenin özel taleplerine, istenen kısım karmaşıklığına, doğruluk gereksinimlerine, üretim hacmine ve mevcut bütçeye dayanan stratejik bir karardır.

Uygulamalar ve endüstriler

Çok eksenli CNC işlenmesinin çok yönlülüğü ve hassasiyeti, onu geniş bir endüstri yelpazesinde vazgeçilmez bir teknoloji haline getirmiştir. 3 eksenli makineler daha basit, yüksek hacimli parçalar için hayati öneme sahip olsa da, 5 eksenli makineler en üst düzey karmaşıklık ve doğruluk gerektiren alanlarda yenilik ve performans için yeni olasılıkların kilidini açar.

Çeşitli sektörlere hem 3 eksenli hem de 5 eksenli CNC işlenmesinin nasıl uygulandığına bir bakış:

Havacılık ve Uzay: Türbin Bıçakları, Yapısal Bileşenler

Havacılık ve uzay endüstrisi, güvenlik, performans ve kilo azaltma çok önemli olduğu CNC işleme için tartışmasız en zorlu sektördür.

-

5 eksen hakimiyeti: Bu endüstri, kritik bileşenler için 5 eksenli eşzamanlı işlemeye büyük ölçüde güvenmektedir. Örnekler şunları içerir:

-

Türbin bıçakları (blisks/pervaneler): Genellikle tek parçalı blisks olarak üretilen türbin bıçaklarının karmaşık, aerodinamik eğrileri, optimal hava akışı ve verimlilik için gerekli hassasiyeti elde etmek için sürekli 5 eksenli hareket gerektirir.

-

Yapısal Bileşenler: Karmaşık uçak çerçeveleri, kanat sparları, bölmeler ve karmaşık konturlara ve hassas delik desenlerine sahip iniş dişli bileşenleri, titanyum ve alüminyum alaşımları gibi yüksek mukavemetli, hafif malzemelerden sıkı toleranslara işlenir.

-

Motor Kezleri ve Nozullar: Bu parçalar genellikle dahili soğutma kanallarına ve sadece çok eksenli yeteneklerle verimli bir şekilde üretilebilen karmaşık geometrilere sahiptir.

-

-

3 Eksen Yardımı: 5 eksen oldukça karmaşık parçalar için çok önemli olsa da, 3 eksenli makineler hala daha basit parantez, montaj plakaları ve çok taraflı erişim veya karmaşık konturlar gerektirmeyen dahili bileşenler üretmede rol oynar.

Otomotiv: Karmaşık motor parçalarının prototiplenmesi ve üretimi

Otomotiv endüstrisi, hızlı prototiplemeden yüksek hacimli üretime kadar CNC işlenmesini yoğun bir şekilde kullanır ve sürekli olarak verimlilik ve performans için zorlanır.

-

Performans ve prototipleme için 5 eksen:

-

Motor blokları ve silindir kafaları: Büyük ölçekli üretim genellikle özel transfer hatları kullanırken, 5 eksenli makineler yeni motor tasarımlarını prototiplemek, karmaşık yanma odaları, emme manifoldları ve optimize edilmiş akış dinamiklerine sahip egzoz portları oluşturmak için hayati öneme sahiptir.

-

İletim Bileşenleri: Karmaşık iç geometrilere sahip dişliler, şaftlar ve şanzıman muhafazaları, çok eksenli yeteneklerden yararlanır, bu da düzgün çalışma ve dayanıklılık sağlar.

-

Özelleştirme ve niş araçlar: Yüksek performans, lüks veya yarış araçları için 5 eksen, benzersiz, optimize edilmiş bileşenlerin oluşturulmasına izin verir.

-

-

Hacim ve Basitlik için 3 Eksen:

-

Fren rotorları ve kaliperler: Birçok daha basit otomotiv bileşeni, özellikle büyük ölçüde düz veya rotasyonel olarak simetrik olanlar, 3 eksenli değirmen ve CNC tornalarında (2 veya 3 eksen üzerinde çalışan) verimli bir şekilde üretilir.

-

Şasi ve iç parantez: Daha az karmaşık yapısal ve iç bileşenler genellikle maliyet etkinliği için 3 eksenli işlemler kullanılarak işlenir.

-

Tıbbi Cihazlar: İmplantlar, Cerrahi Aletler, Protezler

Hassasiyet, biyouyumsuzluk ve karmaşık tasarımlar tıp alanında pazarlık edilemez, bu da CNC işlemesini vazgeçilmez hale getirir.

-

Critical Bileşenler için 5 Eksen:

-

Ortopedik İmplantlar: Kalça ve diz eklem değiştirmeleri, omurga implantları ve kemik plakaları, sadece 5 eksenli eşzamanlı işlemenin güvenilir bir şekilde ulaşabileceği karmaşık anatomik şekiller ve oldukça pürüzsüz yüzey kaplamaları gerektirir. Titanyum ve kobalt-krom gibi malzemeler yaygındır.

-

Cerrahi Aletler: Genellikle karmaşık kavrama yüzeyleri, özel kesme kenarları veya iç mekanizmalara sahip ince, karmaşık cerrahi aletler, 5 eksen kullanılarak yüksek hassasiyetle üretilir.

-

Özel protezler: Hastaya özgü protez uzuvları ve diş implantları, genellikle doğrudan 5 eksenli takım yollarına çevrilen dijital taramalardan oluşturulan uyum ve fonksiyon için mutlak doğruluk gerektirir.

-

-

Destek bileşenleri için 3 eksen: Daha basit tıbbi cihaz muhafazaları, teşhis ekipmanı için taban plakaları ve bazı laboratuvar takım bileşenleri 3 eksenli işleme ile verimli bir şekilde üretilebilir.

Kalıp ve Die: Karmaşık küf boşlukları ve kalıp bileşenleri yaratmak

Kalıp ve kalıp endüstrisi, bu araçlar plastik tüketim mallarından otomotiv parçalarına kadar her şeyi şekillendirdiğinden, seri üretimin temelini oluşturur.

-

Karmaşık kalıplar için 5 eksen:

-

Karmaşık parçalar için enjeksiyon kalıpları: Plastik enjeksiyon kalıplama için karmaşık boşlukların oluşturulması, özellikle karmaşık eğrilikler, alt kesimler ve ince yüzey dokuları olan parçalar için, 5 eksenli işleme için en önemli bir uygulamadır. EDM veya el-koklama gibi ikincil süreçlere olan ihtiyacı önemli ölçüde azaltır.

-

Ölüm döküm kalıpları ve damgalama kalıpları: Karmaşık formlar gerektiren veya birden fazla özelliğin tek bir kalıp içine entegre edilmesi gereken parçalar için, 5 eksen milyonlarca tekrar için gereken yüksek hassasiyet ve yüzey kalitesini sağlar.

-

-

Daha basit kalıplar ve tabanlar için 3 eksen: 3 eksenli makineler hala daha az karmaşık kalıp ekleri, bazlar ve yüksek konturlu yüzeylere sahip olmayan bileşenler için kullanılmaktadır.

Diğer endüstriler: elektronik, enerji ve tüketici malları

Çok eksenli CNC'nin erişimi bu temel endüstrilerin çok ötesine uzanıyor:

-

Elektronik:

-

5 eksen: Karmaşık yüzgeç geometrileri, üst düzey ses veya bilgi işlem cihazları için özel muhafazalar ve özel konektörler ile yüksek hassasiyetli ısı lavaboları genellikle optimal termal yönetim ve hassas uyum için 5 eksenli özelliklerden yararlanır.

-

3 eksen: Tüketici elektroniği için devre kartı bileşenleri, temel muhafazalar ve küçük mekanik parçaların üretimi.

-

-

Enerji (petrol ve gaz, yenilenebilir):

-

5 eksen: Aşırı koşullara dayanması gereken keçi delme araçları için bileşenler, karmaşık aerodinamik profillerle hidro veya rüzgar enerjisi üretimi için türbin bileşenleri ve yüksek basınçlı valf gövdelerine.

-

3 eksen: Güneş panelleri, daha az karmaşık boru bileşenleri ve standart flanşlar için çerçevelerin üretimi.

-

-

Tüketici Malları:

-

5 eksen: Üst düzey spor ekipmanlarının (örneğin, golf kulübü kafaları, bisiklet bileşenleri), karmaşık mücevher kalıpları ve form ve estetiğin kritik olduğu özel kameralar veya optik cihazlar için parçalar.

-

3 eksen: Cihazlar, mobilya bileşenleri ve maliyet verimliliği ve basit geometrilerin anahtar olduğu çeşitli günlük ürünler için prototip ve konut üretimi.

-

Özünde, 3 eksenli işleme, çok çeşitli parça için temel ve uygun maliyetli bir çözüm olarak kalırken, 5 eksenli işleme, modern mühendislik ve ürün tasarımını tanımlayan en gelişmiş, yüksek performanslı ve geometrik olarak zorlu bileşenlerin oluşturulmasını sağlayan teknolojidir. Seçim genellikle parça karmaşıklığını, gerekli hassasiyeti, üretim hacmini ve bütçeyi dengelemeye gelir.

Doğru CNC makinesini seçmek

3 eksenli veya 5 eksenli bir CNC makinesine yatırım arasındaki karar, herhangi bir üretim operasyonu için önemli bir karardır. Birinin doğal olarak "daha iyi" olmakla ilgili değil, belirli ihtiyaçlar ve iş hedefleri için en uygun teknolojiyi seçmekle ilgilidir. Birkaç temel faktörün dikkatli bir şekilde değerlendirilmesi esastır.

Dikkate alınması gereken faktörler: kısmi karmaşıklık, üretim hacmi, bütçe

-

Parça karmaşıklık ve geometri:

-

3 eksen: Birincil üretiminiz düz parçalar, basit ceplere sahip bileşenler, tek bir düzlemde basit konturlar veya hassasiyet kaybetmeden manuel olarak kolayca yeniden konumlandırılabilen parçalar içeriyorsa, 3 eksenli bir makine muhtemelen yeterli ve daha ekonomiktir.

-

5 eksen: Karmaşık eğriler, karmaşık 3D yüzeyler, alt kesimler, çok açılı erişim gerektiren derin cepler veya tek bir kurulumda son derece sıkı toleranslar ve üstün yüzey kaplamaları gerektiren bileşenler içeren tasarımlar için 5 eksenli işleme net bir seçimdir. Havacılık, tıbbi ve üst düzey otomotiv parçaları ana örneklerdir.

-

-

Üretim hacmi:

-

3 eksen: Daha yüksek hacimli daha basit parçaların üretimi için, 3 eksenli makine filosu, özellikle kurulum süreleri parça başına minimal ise yüksek maliyetli olabilir.

-

5 eksen: 5 eksenli makineler daha yüksek başlangıç maliyetlerine sahip olsa da, kurulumları azaltma ve operasyonları birleştirme yetenekleri genellikle karmaşık geometriler için kısmen daha hızlı döngü sürelerine yol açar. Bu, emek, takım ve sonrası işleme azaltarak, daha düşük hacimlerde bile yüksek değerli, karmaşık bileşenler için parça başına daha düşük toplam maliyetle sonuçlanabilir. Oldukça karmaşık parçalar için, 5 eksenli, insan müdahalesinin azalması nedeniyle "ışıklar boş" üretimini (gözetimsiz çalışma) sağlar.

-

-

Bütçe: İlk Yatırım ve Operasyonel Maliyetler:

-

İlk Yatırım: 3 eksenli makineler önemli ölçüde daha uygun fiyatlıdır, bu da onları sınırlı sermayeye sahip yeni başlayanlar veya işletmeler için ideal hale getirir. 5 eksenli bir makine, gelişmiş mekaniği, kontrol sistemleri ve hassas bileşenleri nedeniyle çok daha büyük bir sermaye harcamasını temsil eder.

-

Operasyonel Maliyetler: 5 eksenli makineler daha yüksek saatlik işletim maliyetlerine (güç, özel takım, yüksek vasıflı programcılar/operatörler, bakım) sahip olsa da, bunlar artan verimlilik, azaltılmış hurda ve karmaşık parçalar için ikincil operasyonların ortadan kaldırılmasıyla dengelenebilir. Gerçek maliyeti hesaplarken, sadece makinenin saatlik oranını değil, bitmiş bir parçayı üretmenin toplam maliyetini göz önünde bulundurun.

-

-

İstenen yüzey kaplaması ve doğruluğu:

-

Yüzey kaplaması kritik ise ve "merdiven baskısını" tolere edemezse veya minimum işlem sonrası gerektiremezse, 5 eksen belirgin bir avantaj sunar. Benzer şekilde, karmaşık geometriler üzerindeki en yüksek boyutlu doğruluk seviyeleri için, 5 eksenli tek ayarlama kapasitesi kümülatif hataları azaltır.

-

-

Programlama Uzmanlığı ve Yazılım:

-

Ekibinizin mevcut programlama becerilerini ve mevcut CAD/CAM yazılımınızın yeteneklerini değerlendirin. 5 eksenli işleme, çoklu eksenleri koordine etmenin ve çarpışmalardan kaçınmanın karmaşıklığı nedeniyle daha sofistike yazılım ve yüksek eğitimli programcılar gerektirir.

-

3 eksenli ve 5 eksenli ne zaman kullanılır

-

3 eksen seçin:

-

Parçalar nispeten basittir, çoğunlukla prizmatiktir veya 1-2 taraftan işlenebilir.

-

Bütçe kısıtlamaları katıdır.

-

Basit bileşenlerin yüksek hacimli üretimi önceliktir.

-

Konturlu yüzeylerde daha düşük doğruluk ve yüzey kaplaması kabul edilebilir veya işleme sonrası mümkündür.

-

Gerekirse manuel olarak yeniden fixtturing için geniş bir işçiliğiniz var.

-

-

5 eksen seçin:

-

Parçalar karmaşık geometriler, serbest biçimli yüzeyler, alt kesimler veya çok açılı erişim gerektiren özelliklere sahiptir.

-

Yüksek hassasiyet ve üstün yüzey kaplaması kritiktir.

-

Kurulum sürelerini azaltmak ve genel verimliliği artırmak (karmaşık parçalar için) çok önemlidir.

-

Hataları ve teslim sürelerini en aza indirmek için "tek set" işleme hedefliyorsunuz.

-

Havacılık, tıbbi veya gelişmiş otomotiv gibi sektörler için yüksek değerli bileşenler üretiyorsunuz.

-

Daha yüksek bir ilk yatırım ve yetenekli programlama yeteneğine erişim için bütçeniz var.

-

Nihayetinde, optimal seçim genellikle bu hususların bir karışımını içerir ve birçok üretim tesisi için hem 3 eksenli hem de 5 eksenli özelliklere sahip olmak, çeşitli projelerin üstesinden gelmek için en büyük esnekliği sağlar.

Çok eksenli CNC işlemesinde gelecekteki eğilimler

Çok eksenli CNC işleme dünyası durgun olmaktan uzaktır. Daha yüksek hassasiyet, daha fazla verimlilik ve daha karmaşık parça yetenekleri için acımasız taleplerden kaynaklanan teknoloji, hızlı bir şekilde gelişmeye devam ediyor. Birkaç temel eğilim geleceğini şekillendiriyor:

-

Artan otomasyon ve ışıklar üretimi:

-

Otomatik araç değiştiricilerin ve palet sistemlerinin ötesinde, parça yükleme/boşaltma, bozulma ve kalite denetimi için işbirlikçi robotların (Cobots) entegrasyonu daha yaygın hale geliyor. Bu, tam otomatik, "ışıklar tükenmiş" üretimine doğru ilerler, makinelerin minimum insan gözetimi ile 7/24 çalışmasına izin verir, verimi büyük ölçüde artırır ve işçilik maliyetlerini azaltır.

-

-

Yapay Zeka (AI) ve Makine Öğrenimi (ML) Entegrasyonu:

-

AI ve ML, süreçleri gerçek zamanlı olarak optimize ederek CNC'de devrim yaratıyor. Bu şunları içerir:

-

Öngörücü bakım: AI algoritmaları, takım aşınmasını ve potansiyel makine arızalarını tahmin etmek için sensör verilerini (titreşim, sıcaklık, güç tüketimi) analiz eder önce Olurlar, proaktif bakım sağlar ve maliyetli kesinti süresini azaltır.

-

Toolpath Optimizasyonu: AI, gelişmiş verimlilik, yüzey kaplaması ve takım ömrü için kesme parametrelerini (beslemeler, hızlar, kesim derinliği) optimize etmek için geçmiş işleme verilerini analiz edebilir, hatta malzeme varyasyonlarına uyum sağlayabilir.

-

Otomatik Kalite Kontrolü: Yapay zeka ile çalışan görme sistemleri, gerçek zamanlı olarak kusurları ve sapmaları tespit ederek süreç içi inceleme gerçekleştirebilir.

-

-

-

Dijital İkiz Teknolojisi:

-

Bir "dijital ikiz" oluşturmak - fiziksel CNC makinesinin ve tüm üretim sürecinin sanal bir kopyası - çekiş kazanıyor. Bu şunları sağlar:

-

Kapsamlı Simülasyon: Potansiyel çarpışmaları tanımlamak, takım yollarını optimize etmek ve fiziksel kaynakları tüketmeden farklı stratejileri test etmek için sanal işleme simülasyonları çalıştırın.

-

Gerçek Zamanlı İzleme ve Kontrol: Gerçek makinenin performansını gerçek zamanlı olarak izlemek, sorunları teşhis etmek ve ayarlamaları uzaktan yapmak için dijital ikiz kullanın.

-

-

-

Hibrit üretim: Katkı maddesi eklenir:

-

Çığır açan bir trend, katkı maddesi üretimini (3D baskı) ve çıkarıcı CNC işleme özelliklerini tek bir platformda birleştiren makineleri içerir. Bu şunları sağlar:

-

Oluşturma ve bitirme: Ek olarak net bir şekil parçası (örneğin, yönlendirilmiş enerji birikimi - ded yoluyla) inşa etmek ve daha sonra aynı makinede son toleranslara ve yüzey kaplamasına tam olarak işlemek.

-

Onarım ve Özellik Ekleme: Aşınmış veya hasarlı yüksek değerli bileşenlerin malzeme ekleyerek ve ardından işleyerek veya mevcut parçalara karmaşık özellikler ekleyerek onarılması. Bu, maddi atıkları azaltır ve yeni tasarım olasılıkları açar.

-

-

-

Gelişmiş Bağlantı ve IoT (Nesnelerin İnterneti):

-

CNC makineleri giderek daha fazla bağlıdır, fabrika tabanında ve ötesinde veri paylaşır. Bu, şunları etkinleştirir:

-

Gerçek Zamanlı Performans İzleme: Operatörler ve yöneticiler, makine kullanımı, verimlilik ve sağlık hakkındaki canlı verilere erişebilir.

-

Veri odaklı karar verme: Toplu verilerden gelen bilgiler, üretim planlaması, kaynak tahsisi ve sürekli iyileştirme girişimlerini bilgilendirebilir.

-

-

-

Sürdürülebilir Üretim Uygulamaları:

-

Endüstri, enerji tasarruflu makine tasarımları, malzeme atıklarını azaltmak için optimize edilmiş kesme stratejileri, iyileştirilmiş soğutma suyu filtrasyonu ve geri dönüşüm sistemleri ve daha sürdürülebilir kesme sıvılarının kullanımı dahil olmak üzere daha çevre dostu çözümlere doğru ilerliyor.

-

Yazılım ve Programlama

Her hassas kesim kısmının arkasında, sofistike yazılımlarla üretilen ve rafine edilmiş titizlikle hazırlanmış bir talimat seti vardır. Çok eksenli CNC işlenmesinin evrimi, Bilgisayar Destekli Tasarım (CAD) and Bilgisayar Destekli Üretim (CAM) Yazılım, CNC programlamanın temel dili ile birlikte.

3 eksenli ve 5 eksenli makineler için CAD/CAM yazılımı

Dijital bir konseptten fiziksel bir parçaya yolculuk CAD ve CAM ile başlar.

-

CAD (bilgisayar destekli tasarım): Bu yazılım, üretilecek parçanın 2D çizimlerini ve 3D modellerini oluşturmak için kullanılır. Modern CAD sistemleri, karmaşık geometriler tasarlamak, boyutsal doğruluk sağlamak ve üretim süreci için modellerin hazırlanması için sağlam araçlar sunar. Çok eksenli işleme için, CAD yazılımı son derece karmaşık yüzeyleri ve karmaşık montajları işleyebilmelidir.

-

CAM (bilgisayar destekli üretim): Sihir CNC işleme için burada gerçekleşir. CAM Software, CAD'de oluşturulan 3D modeli alır ve onu makine tarafından okunabilir talimatlara çevirir. CAM yazılımının temel işlevleri şunları içerir:

-

Toolphath Nesil: En kritik işlev, kesme aracının malzemeyi kaldırmak için izleyeceği kesin yolları oluşturma. 3 eksen için, bu takım yolları nispeten basittir. 5 eksen için CAM yazılımı, beş eksenin tümünü koordine eden, düzgün hareket, optimal kesme açıları ve verimli malzeme çıkarma sağlayan oldukça karmaşık, senkronize takım yolları üretmelidir.

-

Araç Kütüphanesi Yönetimi: Çeşitli kesme aletleri (çaplar, uzunluklar, flütler, malzemeler vb.) İçin verilerin depolanması ve yönetilmesi.

-

Beslemeler ve Hızlar Hesaplama: Milin optimal dönme hızının ve aranın istenen yüzey kaplama ve takım ömrünü elde etmek için malzemeden hareket etme hızının belirlenmesi.

-

Çarpışma Tespiti: En önemlisi, özellikle 5 eksen için CAM yazılımı, kesme aracı, takım tutucu, iğ, iş parçası ve makine bileşenleri arasındaki çarpışmaları tespit etmek ve önlemek için tüm işleme işlemini simüle eder. Bu pahalı hasarı önler ve güvenli çalışmayı sağlar.

-

İşleme sonrası: CAM tarafından üretilen jenerik araç yollarının belirli bir CNC makinesinin denetleyicisinin anlayabileceği spesifik G kodu ve M kod lehçesine dönüştürüldüğü son adım. Bu son derece uzmanlaşmış ve kritik bir işlevdir, çünkü kötü yapılandırılmış bir işlemci sonrası makine hatalarına veya yetersiz performansa yol açabilir.

-

5 eksenli işleme için , CAM yazılım özellikleri son derece gelişmiş olmalıdır. Eşzamanlı hareketleri işleyebilen, optimal katılım için aracı otomatik olarak eğebilen ve son derece dinamik bir ortamda sağlam çarpışmadan kaçınma sağlayabilen algoritmalara ihtiyaç duyar. Autodesk Fusion 360, Siemens NX, MasterCam, Hipermill ve Edgecam gibi önde gelen CAM yazılım çözümleri, özellikle yüksek performanslı çok eksenli programlama için tasarlanmış özel modüller ve özellikler sunar.

CNC Programlama Dilleri (G-Code ve M-Code)

En düşük düzeyde, CNC makineleri, öncelikle öncelikli olarak oluşan standartlaştırılmış, ancak genellikle makineye özgü bir programlama dili aracılığıyla iletişim kurar. God and Mod .

-

G kodu (geometrik kod): Bu, makinenin geometrik hareketlerini belirleyen temel dildir. G-kodes makineye söyle Neresi hareket etmek için, ne kadar hızlı , Ve hangi yol boyunca . Örnekler şunları içerir:

-

G00: Hızlı Travers (kesmeden maksimum hızda hareket edin). -

G01: Doğrusal enterpolasyon (belirli bir besleme hızında düz bir çizgide hareket edin). -

G02/G03: Dairesel enterpolasyon (saat yönünde/saat yönünün tersine bir arkta hareket edin). -

G90/G91: Mutlak/artımlı konumlandırma. -

Diğer G-kodları, düzlem seçimi, kesici telafisi ve konserve döngüler (sondaj, dokunma vb. İçin önceden programlanmış diziler) gibi yönleri kontrol eder.

-

-

M kod (Çeşitli Kod): Bu kodlar, makinenin doğrudan takım hareketiyle ilişkili olmayan yardımcı işlevlerini kontrol eder. M kodlar makineyi anlat Ne yapmak. Örnekler şunları içerir:

-

M03/M04: Mil (saat yönünde/saat yönünün tersine). -

M05: Mil dur. -

M06: Araç değişikliği. -

M08/M09: Soğutucu açma/kapama. -

M30: Program sonu ve sıfırlama.

-

CAM yazılımı bu kodların büyük kısmını otomatik olarak üretirken, yetenekli bir CNC programcısı hala programları hata ayıklamak, verimliliği optimize etmek ve atölyede manuel düzenlemeler yapmak için G-Code ve M kodunu anlıyor. Çok eksenli makineler için, üretilen G kodunun saf hacmi ve karmaşıklığı muazzam olabilir, bu da gelişmiş CAM yazılımına ve sağlam işlemcileri kesinlikle kritik hale getirir.

Simülasyon ve optimizasyon araçları

Çok eksenli CNC işleme ile ilişkili karmaşıklık ve maliyet göz önüne alındığında, simülasyon ve optimizasyon araçları artık lüks değil, ihtiyaçlardır.

-

CNC Simülasyon Yazılımı: Bu yazılım oluşturulan G kodunu alır ve işleme işleminin sanal bir temsilini oluşturur. Programcıların ve operatörlerin şunları yapmasına izin verir:

-

Araç yollarını doğrulayın: Aracın amaçlanan yolu takip ettiğini görsel olarak onaylayın.

-

Çarpışmaları tespit: Gerçek makinede meydana gelmeden önce araç, tutucu, iş parçası, fikstür ve makine bileşenleri arasındaki potansiyel çökmeleri belirleyin. Bu, karmaşık hareketlerin çarpışma riskini önemli ölçüde arttırdığı 5 eksenli operasyonlar için hayati önem taşır.

-

Guines/alt kesimleri kontrol edin: Programın yanlışlıkla çok fazla malzeme çıkarmadığından veya istenmeyen malzeme bırakmadığından emin olun.

-

Malzemenin kaldırılmasını analiz edin: Parçanın işleme aşamalarından nasıl geliştiğini görün.

-

Kanıt süresini azaltın: Süreci neredeyse tamamen simüle ederek, makinedeki maliyetli ve zaman alıcı fiziksel "kuru koşular" veya "kanıtlama" ihtiyacı önemli ölçüde azalır ve daha hızlı üretim başlatılmasına yol açar.

-

Önde gelen simülasyon araçları genellikle sanal makinenin gerçek makinenin kinematiğini ve davranışını tam olarak taklit ettiği "dijital ikiz" özellikleri gibi özellikleri içerir.

-

-

Optimizasyon Araçları: Bu araçlar sadece kodu doğrulamanın ötesine geçer; Aktif olarak geliştirmeye çalışırlar.

-

Yem oranı optimizasyonu: Takım ömrü ve yüzey kaplamasını sağlarken malzemenin kaldırılmasını en üst düzeye çıkarmak için malzeme etkileşimine ve takım yüküne göre besleme oranlarını otomatik olarak ayarlayın. Bu, döngü sürelerini önemli ölçüde azaltabilir.

-

Hava Kesme Azaltma: Verimliliği artırmak için kesme dışı hareketleri (aletin havada hareket ettiği yerlerde) en aza indirin.

-

Pürüzsüz Hareket Üretimi: 5 eksen için, makine aşınmasını azaltan ve yüzey kalitesini artıran pürüzsüz, sürekli hareket sağlamak için takım yollarını optimize eder.

-

Özetle, CAD, CAM, programlama dilleri ve simülasyon/optimizasyon araçlarını kapsayan sofistike yazılım ekosistemi, çok eksenli CNC işlemesini sürdüren entelektüel motordur. Parçalar daha karmaşık hale geldikçe ve üretim talepleri yoğunlaştıkça, bu yazılım çözümlerindeki sürekli yenilik, mümkün olanın sınırlarını zorlamak için kritik kalacaktır.