Enjeksiyon Kalıplama Toleranslarına Giriş

Üretim dünyasında mükemmellik pratik bir gerçeklik değil, teveyaik bir kavramdır. Üretilen hiçbir parça (işlenmiş, dökülmüş veya kalıplanmış) atom düzeyine kadar asla aynı değildir. Erimiş plastiğin yoğun ısıya, basınca ve soğumaya maruz kaldığı enjeksiyon kalıplamada değişkenler her yerdedir.

Mühendisler ve ürün tasarımcıları için asıl zveyaluk bu farklılıkları ortadan kaldırmak değil, onları kontrol etmektir. burası enjeksiyon kalıplama toleransları oyuna gel. Bu toleransların nasıl tanımlanacağını, ölçüleceğini ve tasarlanacağını anlamak, yüksek performanslı bir montaj ile maliyetli bir üretim hatası arasındaki farktır.

Bu kılavuz, ISO 20457 gibi endüstri stveartlarından deneyimli kalıpçılar tarafından kullanılan pratik "çelik güvenli" tasarım stratejilerine kadar enjeksiyon kalıplama toleranslarının karmaşıklığı konusunda boyut yol gösterecektir.

Enjeksiyon Kalıplama Toleransları Nelerdir?

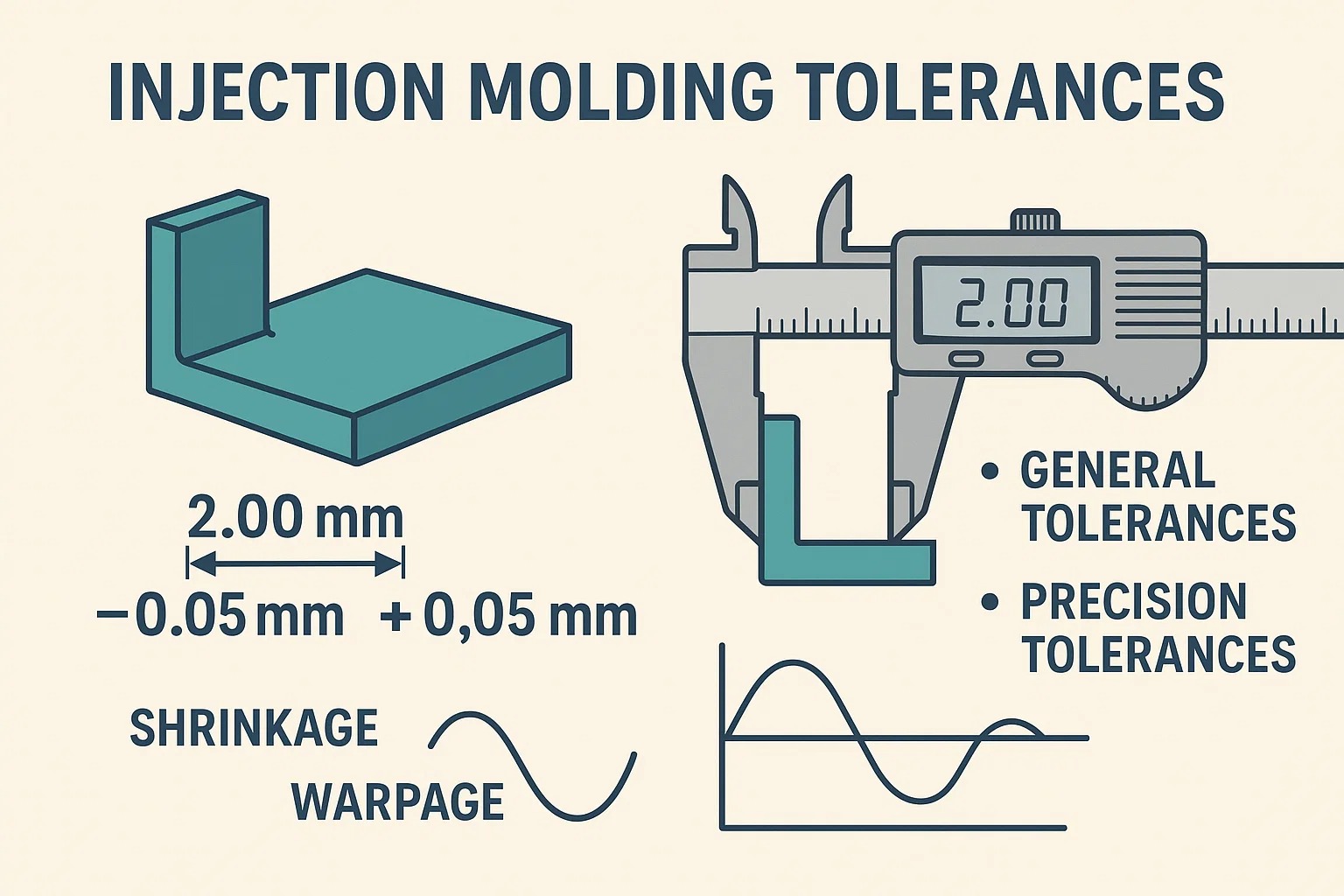

En basit ifadeyle bir hoşgörü kalıplanmış bir parçanın belirli bir boyutunda izin verilen varyasyondur. Bir parçanın hala doğru şekilde çalışırken sahip olabileceği nominal tasarım değerinden artı veya eksi sapma aralığıdır.

Örneğin, bir tasarım 2,00 mm toleransla duvar kalınlığı gerektiriyorsa ± 0,05 mm, 1,95 mm ila 2,05 mm arasındaki herhangi bir parça kabul edilebilir.

Ancak enjeksiyon kalıplama toleransları metal işlemeye göre benzersizdir. Bir kesme aletinin belirli bir boyuta ulaşmak için malzemeyi kademeli olarak çıkardığı CNC işlemenin aksine, enjeksiyon kalıplama malzemenin soğudukça küçülmesine dayanır.

- Büzülme: Tüm plastikler sıvıdan katıya geçerken büzülür.

- Çarpıklık: Bir parçanın farklı alanları genellikle farklı oranlarda soğur ve bu da iç gerilimlere yol açar.

Bu nedenle enjeksiyon kalıplamadaki toleranslar iki genel kategoriye ayrılır:

- Genel (Ticari) Toleranslar: Bunlar, yüksek hassasiyetin kritik olmadığı çoğu özellik için uygun olan daha geniş stveart toleranslardır. Uygun maliyetlidirler ve ulaşılması daha kolaydır.

- İnce (Hassas) Toleranslar: Bunlar kritik özellikler (rulman bağlantıları veya sızdırmazlık yüzeyleri gibi) için ayrılan daha dar aralıklardır. Özel kalıp yapımı, birinci sınıf malzemeler ve sıkı süreç kontrolü gerektirirler ve bunların tümü maliyeti artırır.

Enjeksiyon Kalıplamada Toleranslar Neden Önemlidir?

Toleranslar yalnızca baskıdaki sayılar değildir; tasarımcı ile imalatçı arasındaki sözleşmedir. Açık ve gerçekçi toleranslar oluşturmak üç ana nedenden dolayı kritik öneme sahiptir:

1. Montaj Yeri ve İşlevi

Enjeksiyonla kalıplanmış parçaların çoğu daha büyük bir sistemin bileşenleridir. Toleranslar çok gevşekse parçalar takırdayabilir, sızıntı yapabilir veya birbirine oturamayabilir. Kritik olmayan özelliklerde toleranslar çok darsa, tamamen işlevsel parçaları reddedebilirsiniz.

- Örnek: Geçerek takılan bir mahfazanın çalışması için klips mekanizmasında hassas toleranslar gerekir, ancak dış dokulu yüzeydeki gevşek toleranslar kabul edilebilir.

2. İmalat Maliyet Kontrolü

Tolerans sıkılığı ile parça maliyeti arasında doğrudan üstel bir ilişki vardır.

- Daha Gevşek Toleranslar: Daha hızlı çevrim sürelerine, standart takımlara ve daha ucuz malzemelere (polipropilen gibi) olanak tanır.

- Daha Sıkı Toleranslar: Daha yavaş işleme (eşit soğutma sağlamak için), yüksek hassasiyetli çelik kalıplar ve pahalı mühendislik reçineleri (Cam Dolgulu Naylon veya PEEK gibi) gerektirir.

- Altın Kural: "Parçanın çalışmasına olanak tanıyan en gevşek toleransı sağlayacak şekilde tasarım."

3. Tutarlılık ve Tekrarlanabilirlik

Toleranslar kalite kontrol için bir ölçüt sağlar. Üreticilerin süreçlerinin istikrarlı olduğunu doğrulamalarına olanak tanır. Parçalar tolerans dışına çıkmaya başlarsa bu, enjeksiyon basıncı veya soğutma süresi gibi proses parametrelerinin değiştiğine ve düzeltilmesi gerektiğine işaret eder.

Enjeksiyon Kalıplama Toleranslarını Etkileyen Faktörler

Enjeksiyon kalıplamada hassasiyete ulaşmak bir dengeleme eylemidir. Takım yolunun nihai boyutu belirlediği işlemenin aksine kalıplama, doğası gereği hareket ve değişkenlik sağlayan bir faz değişimini (sıvıdan katıya) içerir.

Bir parçanın tolerans hedeflerine ulaşıp ulaşmayacağını veya hurda kutusuna atılıp atılmayacağını dört temel faktör etkiler.

1. Malzeme Seçimi: Hoşgörünün Temeli

Reçine seçimi ulaşılabilir toleransların en büyük belirleyicisidir. Plastik malzemeler, öncelikle moleküler yapılarından dolayı soğurken ve katılaşırken farklı davranırlar.

-

Büzülme Oranları:

- Amorf Plastikler (örneğin ABS'ler'ler, Polikarbonat, Polistiren): Bu malzemeler yavaş yavaş soğur ve daha az büzülür (tipik olarak %0,4 – %0,8). Genelde tutuyorlar daha sıkı toleranslar .

- Yarı Kristal Plastikler (örneğin Polipropilen, Naylon, Polietilen): Bunlar soğurken hızlı bir kristalleşme aşamasına geçer ve bu da önemli hacim değişikliğine yol açar. Daha fazla küçülürler (genellikle %1,0 – %2,5 veya daha fazla) ve sıkı toleranslara uymak daha zordur.

-

Dolgu Maddelerinin Rolü:

Gibi dolgu maddeleri ekleme Cam Elyaf or Mineral Dolgular boyutsal kararlılığı önemli ölçüde artırır. Lifler mekanik olarak büzülmeyi kısıtlayarak Naylon gibi malzemelerin güçlendirilmemiş hallerine göre çok daha sıkı toleranslara sahip olmasına olanak tanır.- Uyarı: Lifler plastiğin akışıyla aynı hizada olma eğilimindedir ve bu durum anizotropik büzülme —bu, parçanın akış yönünde ve akış boyunca farklı şekilde küçüldüğü anlamına gelir.

2. Kalıp Tasarımı ve Yapımı

Hassas olmayan bir takımla hassas bir parçayı kalıplayamazsınız. Kalıbın kalitesi, nihai parçanın kalitesiyle doğrudan ilişkilidir.

- Takım Hassasiyeti: Yüksek hassasiyetli bir çelik kalıp (Sınıf 101) CNC ile işlenir ve genellikle ± 0,005 mm tolerans dahilinde EDM aşındırılır. Alüminyum veya yumuşak takımlar zamanla aynı aralıkları tutamaz.

- Kavitasyon:

- Tek Gözlü Kalıplar: Her atış aynı olduğundan en yüksek hassasiyeti sunun.

- Çok Boşluklu Kalıplar: “Boşluktan boşluğa” varyasyonu tanıtın. Mükemmel işlemede bile hafif akış dengesizlikleri, Kavite 1'in Kavite 4'ten biraz daha büyük parçalar üretmesine neden olabilir.

- Kapı Konumu: Kapı, plastiğin kalıba girdiği yerdir. Plastik akış yönünde, akışa dik olmaktan çok daha fazla büzülür. Kötü kapı konumu, dairesel parçalarda ovalliğe veya uzun, düz parçalarda eğrilmeye neden olabilir.

- Soğutma Sistemi: Düzgün soğutma kritik öneme sahiptir. Kalıbın bir tarafı diğerinden daha sıcaksa, parça eşit olmayan bir şekilde küçülür ve daha sıcak tarafa doğru eğilir (yaylanır).

3. Enjeksiyon Kalıplama Proses Parametreleri

Mükemmel malzeme ve mükemmel kalıpla bile makine ayarları (işlem penceresi) boyutları değiştirebilir.

- Enjeksiyon Basıncı ve Paketleme: “Paketleme”, parça büzülmeyi telafi etmek için soğudukça kalıba daha fazla malzeme eklenmesi anlamına gelir.

- Yüksek Paket Basıncı: Daha fazla plastiği içeri iterek büzülmeyi azaltır (parça daha büyüktür).

- Düşük Paket Basıncı: Daha fazla büzülmeye izin verir (parça daha küçüktür).

- Erime ve Kalıp Sıcaklığı: Daha yüksek sıcaklıklar genellikle daha iyi akış sağlar ancak soğuma sürelerini uzatır. Bir parça hala çok sıcakken çıkarılırsa, kalıbın dışında büzülmeye veya bükülmeye devam edebilir.

4. Parça Geometrisi ve Boyutu

Parçanın tasarımı toleranslara fiziksel sınırlar getirir.

- Genel Boyut: Tolerans genellikle büyüklüğün bir fonksiyonudur. 500 mm'lik bir otomotiv gösterge panosunda ± 0,1 mm'yi tutmak, 10 mm'lik bir dişliye kıyasla katlanarak daha zordur.

- Duvar Kalınlığı Tutarlılığı: Bu plastik tasarımın altın kuralıdır.

- Üniforma Duvarlar: Eşit soğutma ve öngörülebilir büzülme ile sonuçlanır.

- Değişken Duvarlar: Kalın alanlar, ince alanlara göre daha yavaş soğur, parçayı şeklinin dışına çeken (çarpılma) iç gerilimler oluşturarak boyutsal doğruluğu bozar.

Özet Tablo: Bir Bakışta Faktörler

| Faktör | Tolerans Kontrolünü Artırır (Daha Kolay) | Tolerans Kontrolünü Azaltır (Daha Sert) |

|---|---|---|

| Malzeme | Az çekmeli (ABS, PC), Cam dolgulu | Yüksek çekmeli (PP, HDPE), Dolgusuz |

| Kalıp | Tek boşluklu, Hassas Çelik, Konformal Soğutma | Çok boşluklu, Alüminyum, Zayıf Soğutma |

| Geometri | Küçük boyut, Düzgün duvar kalınlığı | Büyük boyut, Değişken duvarlar, Düz desteksiz yüzeyler |

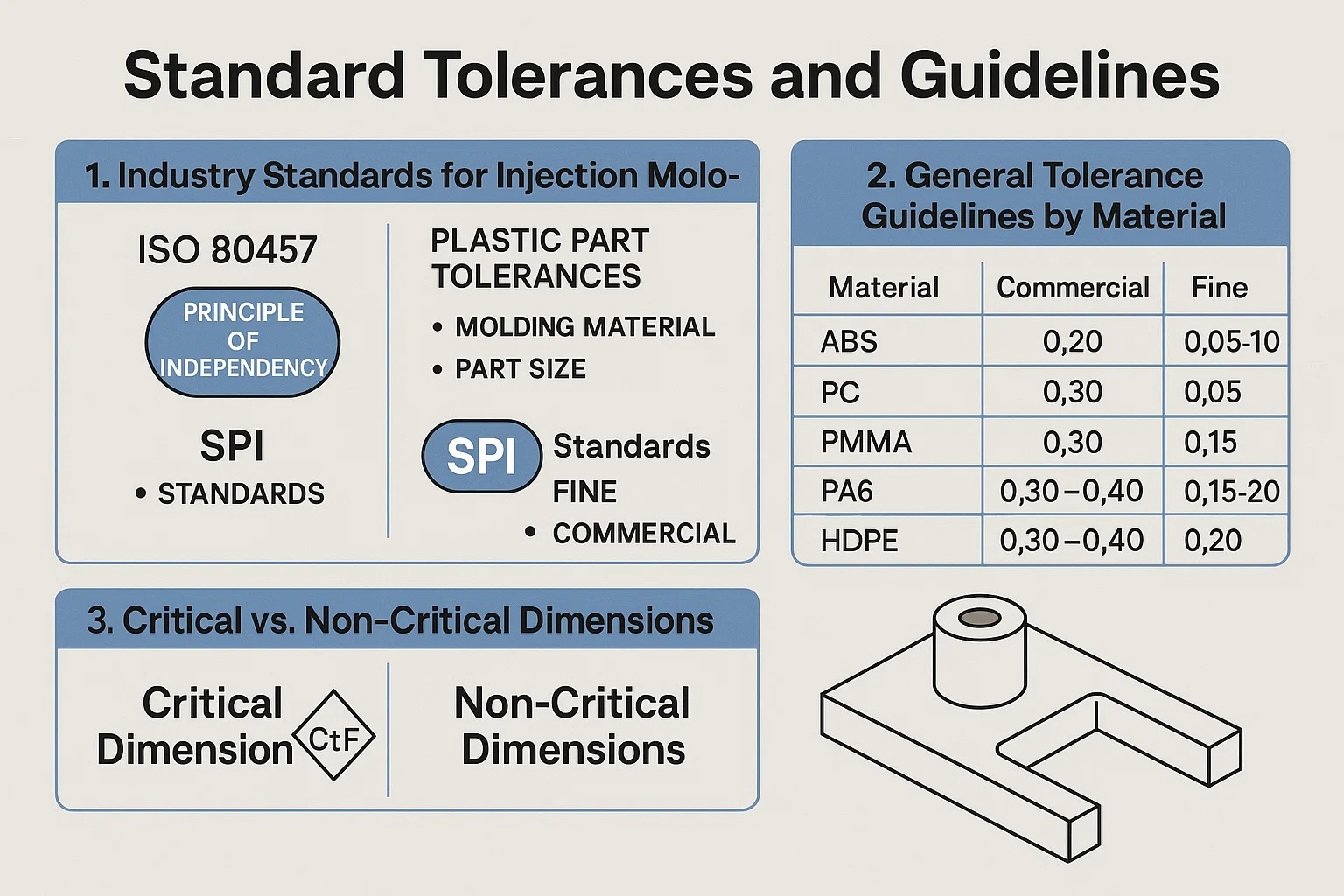

Standart Toleranslar ve Yönergeler

"Mükemmel" boyutlar imkansız olduğundan endüstri, neyin kabul edilebilir olduğunu tanımlamak için yerleşik standartlara güveniyor. Bu standartlar, mühendislerin ve kalıpçıların, kalıp kesilmeden önce kalite beklentileri üzerinde anlaşmaya varmaları için ortak bir dil sağlar.

1. Enjeksiyon Kalıplama için Endüstri Standartları

Birçok şirket kendi iç tolerans sayfalarını oluştururken, endüstri için temel teşkil eden tanınmış uluslararası standartlar da vardır.

-

ISO 20457 (eski adıyla DIN 16901):

Bu şu anda plastik parça toleransları için en önemli küresel standarttır. Yaygın olarak kullanılan DIN 16901'in yerini almıştır. ISO 20457, toleransları iki ana değişkene göre sınıflandırır:- Kalıping Material: Malzemeler büzülme özelliklerine göre gruplandırılır.

- Parça Boyutu: Daha büyük boyutlar kaçınılmaz olarak daha büyük izin verilen sapmalara sahiptir.

-

ISO 8015 (Temel Tolerans):

Bu standart “Bağımsızlık İlkesi”ni oluşturur. Belirli bir ilişki tanımlanmadığı sürece (örneğin, GD&T değiştiricileri aracılığıyla), belirtilen her boyutsal ve geometrik gereksinimin (düzlük veya yuvarlaklık gibi) bağımsız olarak karşılanması gerektiğini belirtir. -

SPI Standartları (Plastik Endüstrisi Derneği):

Amerika Birleşik Devletleri'nde yaygın olan SPI standartları, iki ana sınıf sunarak beklentileri basitleştirir:- “İyi” (Hassas): Daha sıkı kontroller, daha yüksek maliyet.

- “Ticari” (Genel): Standart kontroller, daha düşük maliyet.

2. Malzemeye Göre Genel Tolerans Kılavuzları

Aşağıdaki tablo aşağıdakiler için pratik bir referans sağlar: doğrusal toleranslar (±mm) tipik endüstri yeteneklerine dayanmaktadır. Amorf reçineler (ABS gibi) ve yarı kristal reçineler (PP gibi) arasındaki belirgin farka dikkat edin.

| Malzeme | Büzülme | Ticari Tolerans (±mm) | İnce Tolerans (± mm) |

|---|---|---|---|

| ABS | Düşük | $0,20$ | 0,05$ - 0,10$ |

| Polikarbonat (PC) | Düşük | $0,20$ | 0,05$ - 0,10$ |

| Akrilik (PMMA) | Düşük | $0,20$ | 0,05$ - 0,10$ |

| Naylon (PA6) | Yüksek | 0,30$ | 0,15$ |

| Polipropilen (PP) | Yüksek | 0,30 - 0,40$ | 0,15 - 0,20$ |

| Polietilen (HDPE) | Yüksek | 0,30 - 0,40$ | $0,20$ |

| TPU / Kauçuk | Çok Yüksek | 0,50$ | 0,25$ |

Not: Bu değerler, küçük ve orta ölçekli özellikler (ör. 25 mm ila 50 mm) için tahminlerdir. Parçalar büyüdükçe bu tolerans aralıklarının da genişlemesi gerekir.

3. Kritik ve Kritik Olmayan Boyutlar

Parça tasarımında en yaygın hatalardan biri, çizimin tamamına bir "battaniye toleransı" (örneğin, "Tüm toleranslar ± 0,1 mm") uygulamaktır. Bu da kalıp maliyetlerini gereksiz yere artırır.

Etkili tolerans, boyutları iki kategoriye ayırır:

-

Kritik Boyutlar (CtF - Kritikten İşleve):

Bunlar diğer parçalarla (geçmeli bağlantılar, yatak delikleri veya sızdırmazlık yüzeyleri) etkileşime giren özelliklerdir. Bunlar gerektirir İnce Toleranslar . Bunları 2B çizimde açıkça tanımlamanız gerekir (genellikle baklava veya oval gibi bir sembolle işaretlenir). -

Kritik Olmayan / Referans Boyutlar:

Bunlar diğer bileşenlere temas etmeyen estetik yüzeyler, nervürler veya dış hatlardır. Bunlar kullanılmalı Ticari Toleranslar . Bu toleransların gevşetilmesi, kalıpçının süreç kontrolünü gerçekten önemli olan birkaç boyuta odaklamasına olanak tanır.

Toleranslara Göre Tasarım

Dar toleranslar için verilen mücadele genellikle kalıp kesilmeden çok önce tasarımcının CAD ekranında kazanılır veya kaybedilir. Enjeksiyon kalıplama işlemine karşı koyan bir tasarım, kalıp ne kadar hassas olursa olsun asla tutarlı boyutlara sahip olamaz.

Toleranslarını doğal olarak koruyan parçaları tasarlamaya yönelik en iyi uygulamaları burada bulabilirsiniz.

1. “Çelik Kasa” (Metal Kasa) Stratejisi

Bu, yeni bir kalıpta toleransları yönetmek için en kritik kavramdır.

Plastik büzülme bir garanti değil, bir tahmin olduğundan, kalıbı asla tam olarak kesmemelisiniz. kesin hemen nominal boyuta ulaşın. Bunun yerine kalıbı, daha sonra toleransı ayarlamak için metali çıkarabilecek şekilde tasarlayın. Metalin kalıptan çıkarılması kolaydır (taşlama/EDM), ancak geri eklenmesi (kaynak) çok zor ve pahalıdır.

- Delikler (Çekirdekler) için: Metal pimi kalıpta hafifçe tasarlayın daha büyük . Bu plastik deliğin oluşmasını sağlar daha küçük . Delik çok sıkıysa, deliği açmak için pimi aşağı doğru işleyebilirsiniz.

- Dış Duvarlar (Boşluklar) için: Metal boşluğu hafifçe kesin daha küçük . Bu, plastik kısmın daha küçük . Parça çok küçükse parçayı büyütmek için boşluk duvarlarını taşlayabilirsiniz.

2. Taslak Açılar ve Boyutsal Ölçüm

Parçanın kalıptan sürüklenmeden çıkmasını sağlamak için taslak açıları (konikler) zorunludur. Ancak taslak, toleransları karmaşık hale getirir çünkü konik duvarın tek bir boyutu yoktur; alttan üste doğru değişir.

- Çatışma: 20 mm ± 0,1 genişlik belirtirseniz ancak duvarın taslağı 2° ise genişlik altta 20,0 mm ve üstte 20,5 mm olabilir.

- Çözüm: Belirtmelisiniz nerede tolerans geçerlidir.

- “Büyük Çapta Ölçüm”: Genellikle en geniş nokta.

- “Kökte Ölç”: Özelliğin temeli.

- Tipik olarak en azından ihtiyacınız vardır 0,5° ila 1° standart özellikler için taslak ve 3° dokulu yüzeyler için veya daha fazlası.

3. Kaburgalar, Kabartmalar ve Lavabo İşaretleri

Çubuklar (mukavemet için) ve çıkıntılar (vida yerleştirme için) gibi özellikler, tolerans arızalarının, özellikle de "profil" veya "düzlük" arızalarının yaygın kaynaklarıdır.

Eğer bir kaburga ana duvarla birleştiği yerde çok kalınsa, ısıyı muhafaza eder. Bu kalın kesişim soğudukça dış yüzeyi içeriye doğru çekerek Lavabo İşareti (bir depresyon).

- Tolerans Etkisi: Çökme izi yüzeyin düzlük toleransını bozar.

- Kural: Bir kaburganın kalınlığı en fazla olmamalıdır %60 nominal duvar kalınlığı.

4. GD&T: Doğrusal Toleransların Ötesinde

Karmaşık parçalar için basit doğrusal toleranslar (±mm) genellikle yetersizdir. Plastik parçalar esnektir ve bükülmeye eğilimlidir, yani doğru parçalar olabilir size ama yanlış şekil .

- Düzlük: Yüzeylerin sızdırmazlığı için kritiktir. Plastikler eğrildiğinden geniş bir alanda 0,05 mm'lik düzlük elde etmek son derece zordur.

- Eşmerkezlilik: Dişliler veya dönen parçalar için kritiktir.

- Konumsal Tolerans: Vida çıkıntısının hizalama pimlerine göre doğru konumda olmasını sağlar; bu, parçanın kenarından mesafeyi ölçmekten daha kullanışlıdır.

Profesyonel İpucu: Büyük, desteklenmeyen plastik yüzeylerde sıkı düzlük toleransları belirtmekten kaçının. Düz bir yüzeye ihtiyacınız varsa, bükülmeye karşı güçlendirmek için altına yapısal kaburgalar ekleyin.

Toleranslarla İlgili Yaygın Enjeksiyon Kalıplama Kusurları

Bir parçanın toleransı karşılamaması nadiren makinenin "yanlış tahmin etmesinden" kaynaklanır. Tolerans hataları neredeyse her zaman spesifik, tanımlanabilir kalıplama kusurlarının sonucudur. Bu kusurları anlamak, boyutsal sorunları gidermenin anahtarıdır.

1. Çarpıklık (“Patates Cipsi” Etkisi)

Warpage en yaygın düşmanıdır Geometrik Boyutlandırma ve Toleranslandırma (GD&T) , özellikle Düzlük ve Profil.

- Sebep: Kalıplanmış bileşenin farklı parçaları farklı oranlarda küçüldüğünde çarpıklık meydana gelir. Buna genellikle şunlar neden olur:

- Düzgün olmayan duvar kalınlığı: Kalın bölümler ince bölümlere göre daha uzun süre sıcak kalır.

- Düzensiz soğutma: Kalıbın yarısı 40 ise °C diğeri ise 60 °C parça soğudukça sıcak tarafa doğru eğilecektir.

- Tolerans Etkisi: Bir parça doğru uzunluk ve genişliğe sahip olabilir ancak 2 mm eğilirse düz bir yüzeyle eşleşmez. Bu, büyük, düz parçalar için sıkı düzlük toleranslarının (örneğin 0,1 mm) tutulmasını son derece zorlaştırır.

2. Öngörülemeyen Büzülme

Her plastik küçülür ama varyasyon Büzülme toleransları öldüren şeydir.

- Sebep: Büzülme, paketlenmiş plastiğin yoğunluğundan kaynaklanmaktadır. "Tutma basıncı" (paketleme aşaması) atıştan atışa değişirse veya kapı bazı döngülerde çok erken donarsa, kalıp boşluğundaki plastik miktarı değişir.

- Tolerans Etkisi: Bu, doğrusal boyut hatalarına yol açar. Paket basıncı biraz düştüğü için bir parça 100,0 mm (mükemmel) ve sonraki 99,8 mm olabilir.

- Anizotropi: Fiber dolgulu malzemeler (Cam Dolgulu Naylon gibi) akış yönünde çapraz akışa göre çok daha az büzülür. Kalıp tasarımcısı bu yönlülüğü hesaba katmadıysa parça yuvarlak yerine oval olacaktır.

3. Lavabo İzleri

Çökme işareti, bir parçanın yüzeyindeki küçük bir çöküntü veya çukurdur.

- Sebep: Parçanın dış yüzeyi soğuyup katılaştığında, ancak iç çekirdek erimiş halde kaldığında meydana gelir. İç çekirdek soğuyup büzülürken dış kabuğu içeriye doğru çeker. Bu durum çoğunlukla, bir çıkıntının veya çıkıntının bir duvarla buluştuğu yer gibi kalın kesişme noktalarında meydana gelir.

- Tolerans Etkisi: Çoğu zaman kozmetik bir kusur olarak görülse de, lavabo izleri yüzeylerin kapatılması açısından bir tolerans felaketidir. Bir O-halka kanalında çökme işareti varsa, kanalın derinliği yerel olarak değişerek bir sızıntı yoluna neden olur.

4. Boyutsal Kararsızlık (Kalıplama Sonrası)

Bazen parça fabrikadan çıktığında mükemmeldir ancak müşteriye ulaştığında toleransı kaybeder.

- Higroskopik Malzemeler: Plastikler gibi Naylon (PA) havadaki nemi emer. Suyu emdikçe şişerler. Kuru bir Naylon parça, birkaç hafta neme maruz kaldıktan sonra %0,5 ila %1,0 oranında büyüyebilir.

- Termal Genleşme: Plastiklerin yüksek bir Termal Genleşme Katsayısı (CTE) vardır. Soğuk bir depoda gerçekleştirilen tolerans kontrolü, sıcak montaj tesisinde yapılandan farklı sonuçlar verebilir.

- Stres Gevşemesi: Bir parça yüksek iç gerilimle (hızlı soğuma nedeniyle) çıkarılırsa, moleküller doğal durumlarına geri dönerken parça 24-48 saat içinde yavaşça eğilebilir.

Dar Toleranslar İçin Enjeksiyon Kalıplama Prosesinin Optimize Edilmesi

Sıkı toleranslara ulaşmak sadece hassas bir kalıp oluşturmakla ilgili değildir; istikrarlı, tekrarlanabilir bir süreç oluşturmakla ilgilidir. Üretim koşulları az da olsa dalgalanırsa parçaların boyutları değişecektir.

Üst düzey kalıpçıların hassas toleransları korumak için süreci nasıl optimize ettiğini burada bulabilirsiniz.

1. Bilimsel Kalıplama (Dekuplajlı Kalıplama)

"Eski tarz" kalıplama yöntemi, kalıbın dolana kadar mümkün olduğu kadar hızlı doldurulmasını içeriyordu ve genellikle tek bir sürekli basınç ayarına dayanıyordu. Bu tutarsız.

Modern hassas kalıpçıların kullandığı Bilimsel Kalıplama (Genellikle Ayrılmış Kalıplama olarak adlandırılır). Bu teknik, maksimum kontrol elde etmek için kalıplama işlemini iki ayrı aşamaya ayırır:

- Aşama 1 (Hız Kontrolü): Hız (hız) kontrolü kullanılarak kalıp yaklaşık %95-98 kapasiteye kadar doldurulur. Bu, malzemenin erken donmamasını sağlamak için hızlı bir şekilde yapılır.

- Aşama 2 (Basınç Kontrolü): Makine, boşluğun son %2-5'ini "paketlemek" için basınç kontrolüne geçer. Bu paketleme aşaması büzülmeyi telafi eder.

Bu neden toleranslara yardımcı olur: Kalıpçı, bu aşamaları ayırarak, her bir atışta kalıba ne kadar plastiğin paketlendiğini tam olarak kontrol edebilir ve boyut dalgalanmasına neden olan yoğunluk değişikliklerini ortadan kaldırabilir.

2. Malzeme Taşıma ve Kurutma

Hassas parçaları ıslak malzemeyle kalıplayamazsınız.

Birçok mühendislik reçinesi (Naylon, PC, PET, ABS) higroskopik yani havadaki nemi emerler. Islak plastik eritilirse su buhara dönüşür, boşluklar oluşur ve plastiğin moleküler zincirleri bozulur.

- Sonuç: Plastik daha az viskoz (daha akıcı) hale gelir, bu da kalıbın aşırı paketlenmesine veya parlamasına neden olarak boyutların değişmesine neden olur.

- Düzeltme: Hassas kalıpçıların kullandığı Nem Alıcı Kurutucular malzeme makineye girmeden önce nemi belirli bir çiğ noktasına (örn. -40°C) kadar uzaklaştırmak için.

3. Gelişmiş Süreç Kontrolleri

“Hassas” veya “Hassas” tolerans sınıfları için standart makine kontrolleri yeterli olmayabilir. Kalıbın içindeki ortamı izlemek için ileri teknolojiler kullanılır.

-

Kalıp İçi Boşluk Basıncı Sensörleri:

Makinenin (kalıptan uzakta olan) basınç göstergesine güvenmek yerine, sensörler doğrudan kalıp boşluğunun içine yerleştirilir. Makineye kalıbın tam olarak ne zaman dolduğunu ve Dolumdan Paketlemeye ne zaman geçileceğini söylerler. Bu, malzemenin viskozitesi biraz değiştiğinde makinenin kendisini gerçek zamanlı olarak ayarlamasına olanak tanır. -

Konform Soğutma:

Standart kalıplar soğutma için düz delikli su hatları kullanır, bu da karmaşık alanlarda "sıcak noktalar" bırakabilir. Uyumlu soğutma, parçanın tam şeklini takip edecek şekilde kıvrılan ve dönen soğutma kanalları oluşturmak için 3D baskılı metal ekler kullanır.- Faydası: Bu, parçanın her milimetresinin tam olarak aynı oranda soğumasını sağlar, çarpıklığı ve dar toleranslarda kilitlenmeyi neredeyse ortadan kaldırır.

4. Takım Bakımı ve Kalibrasyonu

Kalıp zamanla aşınan hareketli bir makinedir.

- Havalandırma Temizliği: Hava kalıptan çıkarken havalandırma deliklerinde kalıntı bırakır. Havalandırma delikleri tıkanırsa hava sıkışır ve karşı basınç oluşturarak plastiğin ayrıntıyı tamamen doldurmasını engeller. Bu, “kısa çekimlere” (küçük boyutlu parçalara) yol açar.

- Ayırma Hattı Aşınması: Binlerce döngüden sonra, kalıbı kapatan çelik kenarlar aşınarak "parlama" (fazla plastik sızıntısı) meydana gelebilir. Flash, ayrım çizgisi boyunca boyutları ortadan kaldırarak parçaya kalınlık ekler.

Dar Toleranslar İçin Enjeksiyon Kalıplama Prosesinin Optimize Edilmesi

Sıkı toleranslara ulaşmak sadece hassas bir kalıp oluşturmakla ilgili değildir; istikrarlı, tekrarlanabilir bir süreç oluşturmakla ilgilidir. Üretim koşulları az da olsa dalgalanırsa parçaların boyutları değişecektir.

Üst düzey kalıpçıların hassas toleransları korumak için süreci nasıl optimize ettiğini burada bulabilirsiniz.

1. Bilimsel Kalıplama (Dekuplajlı Kalıplama)

"Eski tarz" kalıplama yöntemi, kalıbın dolana kadar mümkün olduğu kadar hızlı doldurulmasını içeriyordu ve genellikle tek bir sürekli basınç ayarına dayanıyordu. Bu tutarsız.

Modern hassas kalıpçıların kullandığı Bilimsel Kalıplama (Genellikle Ayrılmış Kalıplama olarak adlandırılır). Bu teknik, maksimum kontrol elde etmek için kalıplama işlemini iki ayrı aşamaya ayırır:

- Aşama 1 (Hız Kontrolü): Hız (hız) kontrolü kullanılarak kalıp yaklaşık %95-98 kapasiteye kadar doldurulur. Bu, malzemenin erken donmamasını sağlamak için hızlı bir şekilde yapılır.

- Aşama 2 (Basınç Kontrolü): Makine, boşluğun son %2-5'ini "paketlemek" için basınç kontrolüne geçer. Bu paketleme aşaması büzülmeyi telafi eder.

Bu neden toleranslara yardımcı olur: Kalıpçı, bu aşamaları ayırarak, her bir atışta kalıba ne kadar plastiğin paketlendiğini tam olarak kontrol edebilir ve boyut dalgalanmasına neden olan yoğunluk değişikliklerini ortadan kaldırabilir.

2. Malzeme Taşıma ve Kurutma

Hassas parçaları ıslak malzemeyle kalıplayamazsınız.

Birçok mühendislik reçinesi (Naylon, PC, PET, ABS) higroskopik yani havadaki nemi emerler. Islak plastik eritilirse su buhara dönüşür, boşluklar oluşur ve plastiğin moleküler zincirleri bozulur.

- Sonuç: Plastik daha az viskoz (daha akıcı) hale gelir, bu da kalıbın aşırı paketlenmesine veya parlamasına neden olarak boyutların değişmesine neden olur.

- Düzeltme: Hassas kalıpçıların kullandığı Nem Alıcı Kurutucular malzeme makineye girmeden önce nemi belirli bir çiğ noktasına (örn. -40°C) kadar uzaklaştırmak için.

3. Gelişmiş Süreç Kontrolleri

“Hassas” veya “Hassas” tolerans sınıfları için standart makine kontrolleri yeterli olmayabilir. Kalıbın içindeki ortamı izlemek için ileri teknolojiler kullanılır.

-

Kalıp İçi Boşluk Basıncı Sensörleri:

Makinenin (kalıptan uzakta olan) basınç göstergesine güvenmek yerine, sensörler doğrudan kalıp boşluğunun içine yerleştirilir. Makineye kalıbın tam olarak ne zaman dolduğunu ve Dolumdan Paketlemeye ne zaman geçileceğini söylerler. Bu, malzemenin viskozitesi biraz değiştiğinde makinenin kendisini gerçek zamanlı olarak ayarlamasına olanak tanır. -

Konform Soğutma:

Standart kalıplar soğutma için düz delikli su hatları kullanır, bu da karmaşık alanlarda "sıcak noktalar" bırakabilir. Uyumlu soğutma, parçanın tam şeklini takip edecek şekilde kıvrılan ve dönen soğutma kanalları oluşturmak için 3D baskılı metal ekler kullanır.- Faydası: Bu, parçanın her milimetresinin tam olarak aynı oranda soğumasını sağlar, çarpıklığı ve dar toleranslarda kilitlenmeyi neredeyse ortadan kaldırır.

4. Takım Bakımı ve Kalibrasyonu

Kalıp zamanla aşınan hareketli bir makinedir.

- Havalandırma Temizliği: Hava kalıptan çıkarken havalandırma deliklerinde kalıntı bırakır. Havalandırma delikleri tıkanırsa hava sıkışır ve karşı basınç oluşturarak plastiğin ayrıntıyı tamamen doldurmasını engeller. Bu, “kısa çekimlere” (küçük boyutlu parçalara) yol açar.

- Ayırma Hattı Aşınması: Binlerce döngüden sonra, kalıbı kapatan çelik kenarlar aşınarak "parlama" (fazla plastik sızıntısı) meydana gelebilir. Flash, ayrım çizgisi boyunca boyutları ortadan kaldırarak parçaya kalınlık ekler.

Toleransların Ölçülmesi ve Doğrulanması

Bir parçayı üretmek savaşın yalnızca yarısıdır; mühendislik spesifikasyonlarını karşıladığını kanıtlamak ise diğer yarısıdır. Tıp ve otomotiv gibi yüksek hassasiyetli endüstrilerde "iyi görünüyor" geçerli bir kalite kriteri değildir.

Üreticiler, tolerans sınıfına ve özellik türüne bağlı olarak metrolojiye (ölçüm) yönelik kademeli bir yaklaşım kullanır.

1. Koordinat Ölçme Makineleri (CMM'ler)

CMM enjeksiyonla kalıplanmış toleransları doğrulamak için altın standarttır. Parçanın yüzeyindeki belirli noktalara fiziksel olarak dokunmak ve bunları 3 boyutlu alanda haritalamak için son derece hassas bir dokunmatik prob kullanıyor.

- İçin En İyisi: Dar toleranslara (örn. ± 0,05 mm), delik çaplarına ve düzlük veya paralellik gibi geometrik toleranslara sahip kritik boyutlar.

- Limitation: Fiziksel bir sonda kullandığından yavaş olabilir. Ayrıca çok yumuşak malzemeler (TPE veya kauçuk gibi) için, probun basıncı parçayı deforme ederek hatalı okumalara neden olabilir.

2. Optik ve Görme Ölçüm Sistemleri

Bir dokunmatik prob için çok küçük, çok esnek veya çok karmaşık olan parçalar için optik sistemler kullanılır. Bu sistemler, parçaya fiziksel olarak dokunmadan boyutları ölçmek için yüksek çözünürlüklü kameralar ve kenar algılama yazılımı kullanır.

- İçin En İyisi:

- Yumuşak/Esnek Parçalar: Bir lastik contanın deforme olmadan ölçülmesi.

- Küçük Detaylar: Çıplak gözle görülemeyen mikro kalıplama özellikleri.

- Hız: Tek bir "anlık görüntüde" birden fazla boyutun anında ölçülmesi (örneğin, 4 delik konumunun tamamının aynı anda kontrol edilmesi).

3. Bilgisayarlı Tomografi (BT) Taraması

Bu, enjeksiyon kalıplama metrolojisinin en ileri noktasıdır. CT tarama, parçanın hem iç hem de dış kısmının tam bir 3 boyutlu modelini oluşturmak için X ışınlarını kullanır.

- Neden Oyun Değiştirici:

- Dahili Doğrulama: Bu sadece İçi boş bir parçanın duvar kalınlığı veya tıbbi bir luer konektörünün iç dişleri gibi iç özellikleri ölçmenin tahribatsız bir yolu.

- Kusur Tespiti: Dış boyutlar mükemmel olsa bile parçayı zayıflatan gizli boşlukları (hava kabarcıklarını) tespit etmek için plastiğin içini görebilir.

- Parçadan CAD'e Kaplama: software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Fonksiyonel Ölçme (Devam Et / Geçme Fikstürleri)

CMM'ler veri sağlarken bazen bilmeniz gerekenler: “Uyuyor mu?”

Yüksek hacimli üretim için kalıpçılar genellikle özel yapım ürünler üretirler. Fikstürleri Kontrol Edin . Bunlar, eşleşen parçayı taklit eden hassas işlenmiş metal bloklar veya standlardır.

- Git/Gitme: Parça fikstürün içine sığarsa geçer. Olmazsa başarısız olur.

- Hız: Bu, operatörlerin üretim hattındaki parçaların makineden çıktıktan hemen sonra %100'ünü kontrol etmesine olanak tanıyarak, süreçteki sapmaların anında yakalanmasını sağlar.

Maliyet Hususları ve Tolerans Seçimi

re is a fundamental rule in manufacturing: Hassasiyet paraya mal olur.

Tolerans sıkılığı ile üretim maliyeti arasındaki ilişkiyi anlamak, proje yöneticileri ve tasarımcılar için hayati öneme sahiptir. Yaygın bir hata, tüm çizime "sıkı tolerans" battaniyesi uygulamaktır; bu, kalıbın maliyetini gereksiz yere iki veya üç katına çıkarabilir.

1. Hoşgörü ve Maliyet Arasındaki İlişki

cost of achieving a tolerance is not linear; it is üstel .

- Ticari Toleranslar (± 0,1 mm - ± 0,3 mm): se are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Hassas Toleranslar (± 0,05 mm): Bu aralığı korumak için kalıp üreticisinin daha yavaş EDM (Elektrikli Deşarj İşleme) işlemleri, daha yüksek kaliteli çelik kullanması ve kalıpçının termal kararlılığı sağlamak için daha yavaş çevrim süreleri çalıştırması gerekir.

- Ultra Hassas (± 0,01 mm): Bu, özel mikro kalıplama ekipmanı, iklim kontrollü muayene odaları ve %100 parça muayenesi gerektirir. Maliyet olabilir 5x ila 10x temel.

2. Hassasiyet ile Maliyet Verimliliğinin Dengelenmesi

Kaliteden ödün vermeden bütçeyi optimize etmek için “Riske Dayalı Tolerans” strateji:

- Kritik Özellikleri Tanımlayın (CtF): Sıkı toleranslar atayın sadece önemli olan özelliklere (geçmeli geçmeler, yatak delikleri ve sızdırmazlık yüzeyleri) göre değişir.

- Gerisini Gevşetin: Profiller, dış duvar kalınlığı veya dekoratif yüzeyler gibi kritik olmayan özellikler için standart ticari toleransları kullanın. Bu, kalıpçıya iyi parçaları verimli bir şekilde üretmek için daha geniş bir "işlem penceresi" sağlar.

Vaka Çalışmaları: Gerçek Dünyadan Örnekler

Bu ilkeleri eylem halinde görmek için farklı sektörlerin toleranslara nasıl yaklaştığına bakalım.

Tıbbi Cihazlar (Yüksek Hassasiyet)

- Uygulama: İnsülin kalemindeki dozaj ayarlama kadranı.

- Hoşgörü Stratejisi: Doğru ilaç dozunun iletilmesini sağlamak için iç dişli dişlerinde son derece sıkı toleranslar (± 0,02 mm) gerekir.

- Takas: Hasta güvenliği öncelikli olduğu için yüksek kalıp maliyeti ve daha yavaş çevrim süreleri kabul edilir. Stabilite için PEEK veya Polikarbonat gibi malzemeler kullanılır.

Otomotiv Bileşenleri (Karma Hassas)

- Uygulama: Bir araba kapısı iç paneli.

- Hoşgörü Stratejisi:

- Montaj Klipsleri: Panelin metal çerçeveye takırdamadan oturmasını sağlamak için sıkı tolerans.

- Yüzey Konturu: Büyük plastik eğrilerde daha gevşek tolerans. Malzemenin esnekliği araba gövdesine uyum sağlamasına olanak tanır.

- Takas: Odak noktası mikron düzeyindeki doğruluktan ziyade “uygulama ve bitirme”dir.

Tüketici Elektroniği (Kozmetik Odak)

- Uygulama: Bir TV uzaktan kumanda muhafazası.

- Hoşgörü Stratejisi: most critical tolerance is the ayrılık çizgisi uyumu üst ve alt yarılar arasında. Tolerans kapalıysa kullanıcı keskin bir kenar hisseder.

- Takas: Mühendisler, iç boyut hassasiyetinden ziyade "boşluk ve hizalama" toleranslarına odaklanır.

Sonuç

Enjeksiyon Kalıplama Toleranslarına İlişkin Temel Çıkarımlar

Enjeksiyon kalıplama ısı, basınç ve malzeme biliminin karmaşık bir dansıdır. “Mükemmel” boyutlar teorik olarak imkansız olsa da, tahmin edilebilir Doğru yaklaşımla boyutlara ulaşılabilir.

- Malzeme Potansiyeli Belirler: Polipropilen (yüksek büzülme) üzerinde, Polikarbonat (düşük büzülme) ile aynı toleransı koruyamazsınız.

- Tasarım “Çelik Kasa”: Kalıbı her zaman metal çıkarmaya izin verecek şekilde tasarlayın. Tolerans başarısızlıklarına karşı en ucuz sigorta poliçesidir.

- Proses Kontrolü Kraldır: Kesin bir kalıp, istikrarlı bir süreç olmadan işe yaramaz. Gibi teknikler Dekuplajlı Kalıplama and Bilimsel Kalıplama tutarlılık açısından önemlidir.

- Erken İletişim Kurun: most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Hassas Üretimde Gelecekteki Trendler

Mikro Akışkanlar ve Giyilebilir Teknoloji gibi sektörler büyüdükçe hassasiyete olan talep de mümkün olanın sınırlarını zorluyor.

- Akıllı Kalıplar: Malzeme değişikliklerini telafi etmek için enjeksiyon basıncını gerçek zamanlı olarak otomatik olarak ayarlayan yapay zeka destekli sensörlerle donatılmış kalıplar.

- Mikro Kalıplama: ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

Mühendisler, enjeksiyon kalıplama işleminin sınırlarını ve yeteneklerini anlayarak yalnızca üretilebilir değil aynı zamanda işlevsel, uygun maliyetli ve yüksek kaliteli parçalar tasarlayabilirler.

Sıkça Sorulan Sorular (SSS)

1. Enjeksiyon kalıplamanın standart toleransı nedir?

re is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0,1 mm ila ± 0,25 mm küçük ve orta ölçekli parçalar için. Yüksek hassasiyetli parçalar için toleranslar ± 0,05 mm ancak bu, maliyeti önemli ölçüde artırır.

2. Hangi plastik malzeme en dar toleranslara sahiptir?

Düşük büzülme oranlarına sahip amorf reçineler en iyi toleranslara sahiptir.

- En iyisi: Sıvı Kristal Polimer (LCP) , Polikarbonat (PC) , ABS ve PEEK .

- Dolgu Maddeleriyle Daha İyi: Ekleme Cam Elyaf or Karbon Elyaf Herhangi bir malzemeye (Naylon veya PP bile) uygulanması büzülmeyi önemli ölçüde azaltır ve tolerans kontrolünü geliştirir.

3. Enjeksiyonla kalıplanmış parçam neden tasarımdan daha küçük?

Bunun nedeni muhtemelen büzülme . Tüm plastikler soğudukça büzülür. Kalıp tasarımcısı, spesifik malzemenizin "büzülme oranını" doğru bir şekilde hesaplamadıysa ve bunu telafi etmek için kalıbı ölçeklendirmediyse, son parçanın boyutu normalden düşük olacaktır. Düşüklükten de kaynaklanabilir paketleme basıncı kalıplama işlemi sırasında.

4. Plastik parçalarda “Sıfır Tolerans”a ulaşabilir miyim?

Hayır. "Sıfır tolerans", özellikle plastik olmak üzere herhangi bir üretim sürecinde fiziksel olarak imkansızdır. Plastik sıcaklığa ve neme karşı duyarlıdır; Soğuk odada ölçülen bir parça, sıcak odada ölçülen parçadan farklı olacaktır. Her zaman kabul edilebilir bir aralık tanımlamanız gerekir (örn. ± 0,02 mm).

5. Tolerans dışı yamuk bir parçayı nasıl düzeltirim?

Çarpıklık genellikle dengesiz soğutmadan kaynaklanır.

- Tasarım Düzeltmesi: Emin ol duvar kalınlığı eşittir . Kalın bölümlerin çıkarılması yardımcı olabilir.

- Süreç Düzeltme: Ayarlayın soğutma süresi veya kalıp sıcaklığının hem boşluk hem de maça tarafında tutarlı olduğundan emin olun.

- Takım Düzeltme: Ekle Konformal Soğutma Sıcak noktaları hedeflemek için kalıba kanallar.

6. ISO 2768 ile ISO 20457 arasındaki fark nedir?

- ISO 2768 öncelikle amaçlanan genel bir tolerans standardıdır işlenmiş metal parçalar . Plastiklere sıklıkla yanlış uygulanır.

- ISO 20457 (eski adıyla DIN 16901) için özel standarttır enjeksiyonla kalıplanmış plastik parçalar büzülme ve esneklik gibi kalıplama değişkenlerini hesaba katar. Plastik bileşenler için her zaman ISO 20457'ye başvurmalısınız.

7. Duvar kalınlığı toleransı etkiler mi?

Evet, önemli ölçüde. Daha kalın duvarlar daha fazla büzülür ve kırılmaya eğilimlidir. lavabo izleri and boşluklar . Tutarsız duvar kalınlığı nedenleri çarpıklık . Duvarları tekdüze ve nispeten ince (genellikle 2 mm - 3 mm) tutmak, tutarlı boyutlar sağlamanın en iyi yoludur.