Profesyoneller için Hızlı Özet

Enjeksiyon kalıp onarımı parça kalitesini sağlamak ve üretimin durmasını önlemek için hasarlı takımları veyaijinal mühendislik özelliklerine geri döndürmeye yönelik özel bir süreçtir. En etkili modern yaklaşım birleştirir hassas lazer kaynak — minimum ısı etkisiyle malzeme ekler — ve gelişmiş yüzey işlemleri (PVD kaplamalar veya sert krom kaplama gibi) kalıbın ömrünü uzatmak için kullanılır. Üreticiler bu teknikleri kullanarak, geleneksel TIG kaynağına veya tam takım değişimine kıyasla arıza süresini %70'e kadar azaltabilirler.

1. Enjeksiyon Kalıp Onarımına Giriş

Doğru Kalıp Bakımı Neden Kritiktir?

Kalıp bakımı Kusurları önlemek için enjeksiyon ünitelerinin incelenmesi, temizlenmesi ve onarılmasının rutin uygulamasıdır. Yüksek hızlı üretimde, boşluk yüzeyindeki mikroskobik bir çizik bile "parlama"ya (bir parça üzerinde fazla plastik) veya yapısal zayıflıklara neden olabilir. Proaktif onarım şunları sağlar: boyutsal doğruluk ve tamamen yeni bir kalıbın işlenmesinin yüksek maliyetinden kaçınarak binlerce dolar tasarruf sağlar.

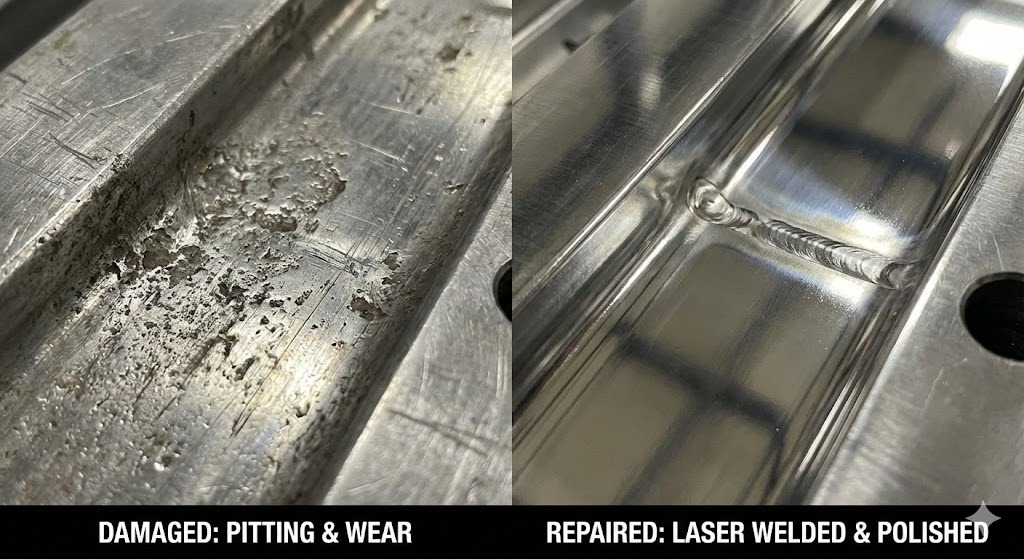

Enjeksiyon Kalıp Hasarının Yaygın Nedenleri Nelerdir?

Küf hasarı genellikle dört kategveyaiye ayrılır:

- Mekanik Aşınma: Kapıyı ve boşluğu aşındıran cam dolgulu reçinelerden kaynaklanan aşındırıcı sürtünme.

- Korozyon: Çelik yüzeyi çukurlaştıran gaz çıkaran plastiklerin (PVC gibi) kimyasal saldırıları.

- İnsan Hatası: Sıkışmış parçaları çıkarmak için metal aletlerin kullanılmasından kaynaklanan çizikler.

- Termal Yorgunluk: Üretim sırasında sürekli ısıtma ve soğutma döngülerinden kaynaklanan gerilim çatlakları.

2. Enjeksiyon Kalıplarını Anlamak: Teknik Temel

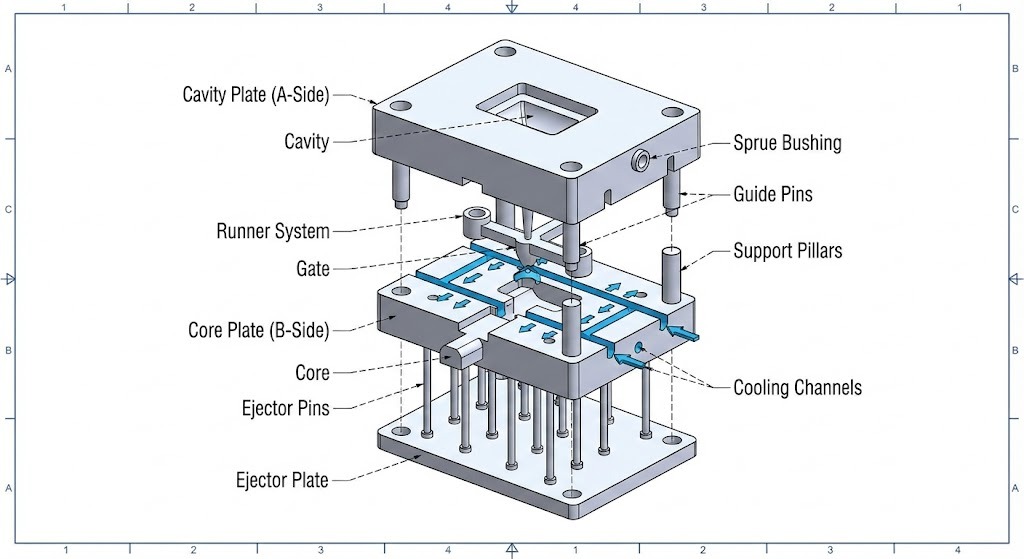

Enjeksiyon Kalıbının Temel Bileşenleri Nelerdir?

Başarılı bir onarım gerçekleştirmek için teknisyenin hangi bileşenin arızalı olduğunu belirlemesi gerekir.

- Boşluk ve Çekirdek: Plastik parçanın şeklini oluşturan birincil “A” ve “B” kenarları.

- İtici Pimler: Bitmiş parçayı kalıptan dışarı iten mekanik bileşenler.

- Soğutma Kanalları: Sıcaklığı düzenlemek için su veya yağın aktığı iç yollar.

- Kapı ve Yolluk Sistemi: Erimiş plastiği boşluğa yönlendiren “tesisat”.

Enjeksiyon Kalıplarında Kullanılan Ortak Malzemeler

Onarım tekniğinin seçimi büyük ölçüde duruma bağlıdır. kalıp malzemesi . Yüksek üretimli kalıpların çoğu, Takım Çeliği Sertliği arttırmak için krom veya vanadyum gibi elementlerle alaşımlanan çeliktir.

Tablo 1: Yaygın Kalıp Malzemeleri ve Onarım Uyumluluğu

| Malzeme Türü | Ortak Sınıf | Onarım Zorluğu | En İyi Onarım Yöntemi |

|---|---|---|---|

| P20 Çelik | Ön sertleştirilmiş çelik | Düşük | Lazer veya TIG Kaynağı |

| H13 Çelik | Sıcak İş Takım Çeliği | Orta | Lazer Kaynak (Ön Isıtma Gerektirir) |

| S7 Çelik | Darbeye Dayanıklı Çelik | Yüksek | Hassas Lazer Kaynak |

| Alüminyum | 7075-T6 | Orta | Özel Lazer Teli |

Sıcak Yolluk ve Soğuk Yolluk Sistemleri Arasındaki Fark Nedir?

- Sıcak Yolluk Sistemleri: Plastiği kalıbın içinde erimiş halde tutmak için ısıtmalı manifoldlar kullanın, böylece atık azalır ancak entegre elektrikli bileşenler nedeniyle onarımlar daha karmaşık hale gelir.

- Soğuk Yolluk Sistemleri: Parçayla bütünleşen basit kanallar; onarılması daha kolaydır ancak daha fazla hurda malzemeye neden olurlar.

Teknik Tanımlar

- HAZ (Isıdan Etkilenen Bölge): Adi metalin erimemiş ancak mikro yapısı kaynak ısısı nedeniyle değiştirilmiş alanı. HAZ'ı en aza indirmek lazer kaynağının temel amacıdır.

- Rockwell Sertliği (HRC): Bir malzemenin girinti sertliğini ölçmek için kullanılan bir ölçek. Çoğu kalıp çeliği 30 ile 60 HRC arasında değişir.

- Flaş: Kalıp yarıları arasından ince plastik katmanlarının kaçtığı, genellikle aşınmış bir ayırma hattını gösteren bir enjeksiyon kalıplama hatası.

3. Enjeksiyon Kalıp Onarımı için Lazer Kaynağı

Kalıp Tamirinde Lazer Kaynak Nedir?

Lazer kaynak Kalıbın hasarlı alanına özel bir dolgu telini eritmek için konsantre bir ışık huzmesi kullanan yüksek hassasiyetli bir onarım işlemidir. Geleneksel kaynağın aksine, lazer enerjiyi o kadar sıkı bir şekilde yoğunlaştırır ki, çevredeki çelikte neredeyse hiç bozulma olmadan güçlü bir metalurjik bağ oluşturur.

Lazer Kaynağın Avantajları Nelerdir?

Teknisyenler için yüksek değerli takımlamada lazer kaynak tercih edilen yöntemdir çünkü:

- Minimum Isıdan Etkilenen Bölge (HAZ): Lokalize ısı, kalıp çeliğinin bükülmesini veya orijinal sertliğini kaybetmesini önler.

- Aşırı Hassasiyet: Teknisyenler küçük hasarları onarabilir 0,05 mm karmaşık dokular ve keskin köşeler üzerinde çalışmaya olanak tanır.

- Karmaşık Geometriler: Lazerin temassız yapısı, TIG torcunun ulaşamadığı derin boşlukların veya dar kaburgaların onarımına olanak tanır.

- Azaltılmış İşlem Sonrası: Kaynak çok temiz olduğundan manuel taşlama ve cilalama için gereken süre %100 azalır. %50 .

3.4. Lazer Kaynak İşlemi: Adım Adım Kılavuz

Profesyonel düzeyde bir onarım elde etmek için teknisyenlerin stveartlaştırılmış bir sırayı izlemesi gerekir:

Adım 1: Kalıp Yüzeyinin Hazırlanması

Temizlik en kritik faktördür. Herhangi bir plastik, yağ veya pas kalıntısı, gözeneklilik (minik kabarcıklar) kaynakta.

- Eylem: Tüm kirleticileri gidermek için ultrasonik temizleme veya özel solventler kullanın.

- Doğrulama: Altındaki alanı inceleyin 10x mikroskop metalin "parlak" olduğundan ve karbonlaşmış kalıntı içermediğinden emin olmak için.

Adım 2: Kaynak Parametrelerinin ve Ayarlarının Seçilmesi

Lazer ayarları ana metale ve onarımın kalınlığına göre ayarlanmalıdır.

- Darbe Enerjisi (Joule): Kaynak nüfuziyetinin derinliğini kontrol eder.

- Darbe Süresi (ms): Lazerin ne kadar süre açık kalacağını belirler; daha kalın teller için daha uzun darbeler kullanılır.

- Frekans (Hz): Lazer darbelerinin hızı.

- Nokta Boyutu (mm): Lazer ışınının çapı; genellikle arasında ayarlanır 0,2 mm ve 1,5 mm .

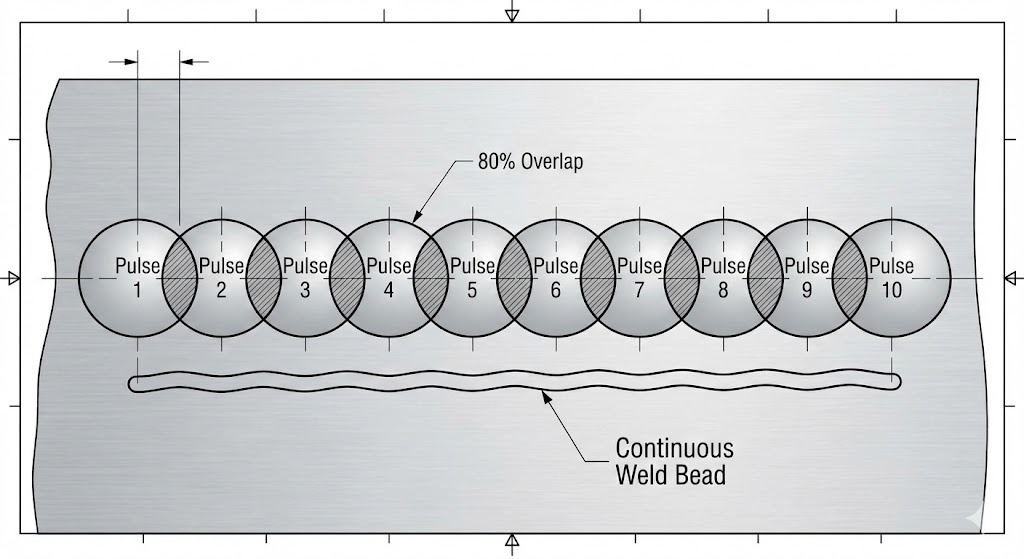

Adım 3: Kaynak Tekniklerinin Uygulanması

- Darbe Kaynağı: Onarım için standart yöntem. Her darbe, erimiş metalden küçük bir "nokta" oluşturur.

- Sürekli/Örtüşmeli Kaynak: Teknisyenler her "noktayı" üst üste bindirerek %70-80 kesintisiz, sağlam bir metal boncuk oluşturmak için.

3.5. Teknisyenler için En İyi Uygulamalar

- Dolgu Telini Eşleştirin: Parlatma sonrasında eşit sertlik ve renk sağlamak için daima kalıp çeliğinin kimyasına uygun bir lazer teli kullanın (örneğin, H13 kalıp için H13 tel kullanın).

- Koruyucu Gazı Yönetin: Kullanım Argon gazı Kaynağı siyah ve kırılgan hale getiren oksidasyonu önlemek için sabit bir akış hızında.

- Aşırı İnşaattan Kaçının: Yalnızca gereken minimum miktarda malzemeyi ekleyin. Aşırı kaynak, ısı oluşumu riskini ve ekstra işleme süresini artırır.

3.6. Yaygın Sorunlar ve Çözümler

| Sorun | Muhtemel Neden | Profesyonel Çözüm |

|---|---|---|

| Alttan kesme | Güç (Voltaj) çok yüksek | Düşüker the pulse energy and increase the spot size. |

| Gözenekler/Kabarcıklar | Kirlenmiş yüzey | Bölgeyi tekrar alkolle temizleyin ve gaz akışını kontrol edin. |

| Çatlama | Yüksek carbon steel cooling too fast | Kalıbı önceden ısıtın 150-200°C kaynak yapmadan önce. |

| Batan | Yanlış tel besleme | Telin erime havuzunun ortasına itildiğinden emin olun. |

Temel Teknik Bilgi: Mikro Yapının Önemi

Bir lazer darbesi çeliğe çarptığında soğuma hızı son derece yüksektir. Bu bir yaratır martensitik mikro yapı çok sert ancak kırılgan olabilen kaynak alanında. Uzun süreli dayanıklılık sağlamak için, büyük onarımların metal yapıyı stabilize etmek amacıyla "stres giderme" ısıtma döngüsüne tabi tutulması gerekir.

4. Enjeksiyon Kalıpları İçin Yüzey İşlem Teknikleri

Kalıp Onarımında Yüzey İşlem Nedir?

Yüzey işleme kalıp çeliğinin dış “derisine” ince bir özel malzeme tabakasının veya kimyasal bir değişikliğin uygulanmasıdır. Onarım döngüsünde bu, kaynak ve cilalamadan sonraki son adımdır. Kalıbın orijinal performansını, özellikle de aşınma, korozyon ve sürtünmeye karşı direncini eski haline getirmek veya geliştirmek için tasarlanmıştır.

Kalıplara Yönelik Yüzey İşlem Çeşitleri

4.2.1. Sert Krom Kaplama

Bu, doğrudan çeliğe bir krom tabakası uygulayan geleneksel bir elektrokimyasal işlemdir.

- Şunun için en iyisi: PVC gibi aşındırıcı plastiklere karşı koruma sağlar ve parçanın “serbest kalmasını” iyileştirir.

- Sertlik: Tipik olarak 65–70 HRC .

4.2.2. Akımsız Nikel Kaplama

Standart kaplamadan farklı olarak bu, elektrik yerine kimyasal bir reaksiyon kullanır ve derin delikler veya soğutma kanallarında bile mükemmel şekilde tekdüze bir kalınlık sağlar.

- Şunun için en iyisi: Eşit kalınlığın zorunlu olduğu karmaşık geometriler.

4.2.3. Titanyum Nitrür (TiN) Kaplama

Son derece sert, altın renkli PVD (Fiziksel Buhar Biriktirme) kaplama.

- Şunun için en iyisi: Cam dolgulu reçinelerin kullanıldığı kalıplar gibi aşınmanın yüksek olduğu ortamlar.

- Sertlik: kadar 80 HRC .

4.3. Yüzey İşlemin Faydaları

Doğru tedaviyi uygulamak üç temel teknik avantaj sağlar:

- Geliştirilmiş Aşınma Direnci: Yüksek basınçlı plastiğin aktığı kapılarda "yıkanmayı" önler.

- Gelişmiş Korozyon Koruması: Pahalı takım çeliğini su buharından ve asidik yan ürün gazlarından korur.

- Geliştirilmiş Yayın Özellikleri: Plastik ve metal arasındaki "yapışmayı" azaltarak çevrim sürelerinin daha hızlı olmasını ve parçaların daha az hasar görmesini sağlar.

4.4. Doğru Tedavi Nasıl Seçilir?

Seçim kalıbın “Arıza Moduna” bağlıdır:

- Kalıp kaşınıyorsa: Kullanım TiN veya DLC (Elmas Benzeri Karbon) Maksimum sertlik için.

- Kalıp paslanıyorsa: Kullanım Akımsız Nikel %100 kapsama için.

- Plastik yapışıyorsa: Kullanım Sert Krom veya uzman PTFE katkılı kaplamalar .

4.5. Yüzey İşlem Süreci: Adım Adım Kılavuz

Adım 1: Kalıp Hazırlama ve Temizleme

Kaplama yalnızca tamamen temiz bir yüzeye yapışacaktır.

- Eylem: Gereken son cilayı uygulayın SPI bitişi (örneğin A-2 ayna kaplaması).

- Teknik Not: Parlatma bileşiğinden kalan mikroskobik yağlar, kaplamanın soyulmasına (delaminasyona) neden olacaktır.

Adım 2: Kaplamanın Uygulanması

Kalıp bir vakum odasına (PVD/CVD için) veya bir kimyasal banyoya (kaplama için) yerleştirilir.

- Hassasiyet: Kaplamalar genellikle kalınlıkta uygulanır. 0,002 mm'den 0,010 mm'ye böylece parçanın son boyutlarını değiştirmezler.

Adım 3: Tedavi Sonrası Süreçler

- Eylem: Yüzeyi "iğne delikleri" veya eşit olmayan kalınlık açısından inceleyin.

- Eylem: Kaplamanın aleti "tolerans dışına" çıkarmadığından emin olmak için son boyut kontrolü yapın.

4.6. Yaygın Yüzey İşlem Sorunlarını Giderme

| Sorun | Muhtemel Neden | Profesyonel Çözüm |

|---|---|---|

| Soyulma / Pullanma | Kötü yüzey temizliği | Kaplamayı soyun, yeniden cilalayın ve ultrasonik temizleme kullanın. |

| Bitişin Donuklaşması | Kaplama çok kalın | Biriktirme süresini azaltın; mikron kalınlık ölçeri kontrol edin. |

| Kenar Oluşturma | Yüksek current density (in plating) | Kullanım “dummy” cathodes to pull excess current away from sharp corners. |

Teknik Tanım: PVD ve CVD

- PVD (Fiziksel Buhar Birikimi): Kalıp çeliğini deforme etmeyen düşük sıcaklıkta (500°C'nin altında) vakum işlemi.

- CVD (Kimyasal Buhar Biriktirme): Daha güçlü bir bağ oluşturan ancak kalıbın daha sonra yeniden sertleştirilmesini gerektirebilen yüksek sıcaklıktaki bir işlemdir (1000°C'ye kadar).

5. Teknisyenler için Pratik Hususlar

Kalıp Onarımı Sırasında Teknisyenler Nasıl Güvende Kalır?

Yüksek enerjili lazerler ve kimyasal işlemlerle çalışırken güvenlik çok önemlidir.

- Lazer Güvenliği: Her zaman belirlenmiş bir alanda çalışın Sınıf 4 lazer alanı . Teknisyenler, yansıyan ışınlardan kaynaklanan kalıcı retina hasarını önlemek için dalga boyuna özel koruyucu gözlük takmalıdır.

- Duman Ekstraksiyonu: Kaynak ve kimyasal temizleme, mikroskobik metal parçacıklarının ve VOC'lerin (Uçucu Organik Bileşikler) açığa çıkmasına neden olur. Hava kalitesini korumak için lokal egzoz havalandırmasını kullanın.

- Termal Koruma: Lokalize bir HAZ'da bile kalıp tabanı önemli miktarda ısıyı tutabilir. Kaynak sonrası bileşenleri tutarken ısıya dayanıklı eldivenler kullanın.

Başarı İçin Gerekli Ekipman ve Araçlar

Profesyonel bir kalıp onarım iş istasyonu, bir kaynakçıdan daha fazlasını gerektirir. Temel araçlar şunları içerir:

- Stereo Mikroskop: Kaynak havuzlarını görüntülemek için minimum 10x büyütme.

- Hassas Öğütücüler: Kaynağın "kabalaştırılması" için yüksek hızlı pnömatik veya elektrikli döner aletler.

- Mikro Parlatma Kitleri: SPI yüzey kaplamasını eski haline getirmek için elmas macunlar ve seramik taşlar.

- Dijital Mikrometreler: Onarımın bileşeni orijinal toleransına döndürdüğünü doğrulamak için.

Maliyet Analizi: Kalıp Onarımı ve Değiştirme

Bir teknisyenin en önemli rollerinden biri, bir kalıbın onarılması mı yoksa hurdaya mı çıkarılması gerektiği konusunda yönetime tavsiyede bulunmaktır.

Tablo 2: Onarım ve Değiştirme Karar Matrisi

| Faktör | Onarım (Lazer Yüzey) | Tam Değiştirme |

|---|---|---|

| Tipik Maliyet | Orijinal takım maliyetinin %5 – %20’si | Takım maliyetinin %100'ü |

| Teslim Süresi | 24 – 72 saat | 8 – 16 hafta |

| Dayanıklılık | Orijinal ömrünün %80 – %100'ü | %100 (Yeni yaşam döngüsü) |

| En İyisi | Yerel hasar, kapılar, ayırma hatları | Yıkıcı çerçeve çatlaması, tamamen yok olma |

Örnek Olay İncelemesi: Otomotiv Takım İşlemesinde Arıza Süresinin Azaltılması

1. Seviye bir otomotiv tedarikçisi, 32 gözlü bir kalıbın aşınması nedeniyle "kapı donması" yaşadı.

- Sorun: Ayrım çizgisi flaşı %15'lik bir ret oranına neden oluyordu.

- Çözüm: Kullanılan teknisyenler H13 lazer teli ayırma hattını yeniden inşa etmek ve ardından TiN (Titanyum Nitrür) PVD kaplama.

- Sonuç: Kalıp kısa süre içinde tekrar üretime girdi 36 saat ve yüzey sertliği 52 HRC'den 82 HRC'ye çıkarılarak gelecekteki aşınmanın önüne geçildi.

6. İleri Teknikler ve Teknolojiler

Hibrit Onarım Yöntemleri Nelerdir?

Hibrit onarım, kullanmayı içerir Lazer Kaynak ardından yapısal restorasyon için Yüzey İşlem Fonksiyonel iyileştirme için.

- Örnek: Hasarlı bir ejektör pimi deliğinin kaynaklanması ve ardından Akımsız Nikel tüm plakayı kaplayın. Bu, onarımın sağlam olmasını ve tüm yüzeyin paslanmaya karşı korunmasını sağlar.

Kalıp Tamirinde Otomasyon

Sektör ona doğru ilerliyor CNC Lazer Kaynak . Teli mikroskop altında manuel olarak yönlendiren bir teknisyen yerine, robotik bir kol önceden programlanmış bir yolu takip ediyor. Bu, kaynak kalınlığında %100 tutarlılık sağlar ve aynı kesici uçlardan oluşan büyük partilerin onarılması için idealdir.

Gelişen Teknolojiler: 3D Metal Baskı (Katmanlı İmalat)

Bir kalıbın büyük bölümlerinin eksik olduğu ciddi arızalar için, teknisyenler artık Yönlendirilmiş Enerji Birikimi (DED) . Bu "3D baskı" takım çeliğini doğrudan mevcut kalıp tabanına yazdırır ve bu daha sonra CNC ile işlenerek son şekline getirilir.

7. Önemli Noktaların Özeti

- Hassasiyet Anahtardır: Lazer kaynak is the gold standard for mold repair because it minimizes the HAZ and prevents tool distortion.

- Yüzey Sinerjisi: Yüzey işlemes like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- Proaktif Bakım: Mikroskobik inceleme yoluyla aşınmanın erken tespit edilmesi, maliyetli değiştirme ihtiyacını önleyebilir.

Enjeksiyon Kalıp Onarımının Geleceği

Plastik parçalar karmaşıklaştıkça ve teslimat süreleri kısaldıkça, Yapay zeka destekli teşhis and otomatik lazer onarımı standart hale gelecek. Hem kaynak metalurji bilimine hem de yüzey kaplama kimyasına hakim teknisyenler, modern “Akıllı Fabrika”nın en değerli varlıkları olacak.

Teknisyenler için Teknik Sorun Giderme Kontrol Listesi

- Çelik türü tanımlanmış mı? (Teli ana metalle eşleştirin).

- Yüzey “parlak temiz” mi? (Yağ veya kalıntı yok).

- Lazer parametreleri ayarlandı mı? (Joule ve Spot Boyutunu kontrol edin).

- Argon gazı akıyor mu? (Oksidasyonu önleyin).

- Kaplama reçineyle eşleşiyor mu? (örneğin, PVC için Krom).

Sıkça Sorulan Sorular: Enjeksiyon Kalıp Tamiri

Kalıp onarımı için lazer kaynağının maliyeti genellikle ne kadardır?

maliyeti kalıp onarımı için lazer kaynağı genellikle değişir 200 ila 2.000 ABD Doları Geometrinin karmaşıklığına ve ihtiyaç duyulan malzeme hacmine bağlı olarak onarım seansı başına. Bu, genellikle yalnızca maliyet olduğundan önemli bir tasarruf anlamına gelir %5 ila %15 yedek kalıp fiyatı.

Yüzey işlemi uygulanmış bir kalıba kaynak yapabilir misiniz?

Evet ama yüzey kaplaması kaldırılmalıdır önce onarım alanına. Gibi kaplamalar Sert Krom or TiN kaynak yapılmadan önce kimyasal aşındırma veya hassas taşlama yoluyla sıyrılmalıdır. Kaplamanın üzerine doğrudan kaynak yapılması, kirlenme Kırılgan bir kaynağa ve zayıf bağlanmaya yol açar.

Aşındırıcı plastikler için en iyi yüzey işlemi nedir?

Cam elyaf veya minerallerle güçlendirilmiş plastikler için, Titanyum Nitrür (TiN) or Elmas Benzeri Karbon (DLC) en iyi yüzey işlemleridir. Bu PVD kaplamalar 100'ün üzerinde yüzey sertliği sağlar. 80 HRC Aşındırıcı reçinelerin "kumlama" etkisine etkili bir şekilde direnir.

Tipik bir lazer kaynak onarımı ne kadar sürer?

Çoğu küçük lazer kaynak onarımı şu sürede tamamlanabilir: 2 ila 4 saat hazırlık ve temizlik dahil. Onarım, kaynak sonrası kapsamlı cilalamayı veya PVD kaplama gibi ikincil yüzey işlemlerini gerektiriyorsa, toplam teslim süresi genellikle 24 ila 72 saat .

Lazer kaynağı kalıbın eğrilmesine neden olur mu?

Hayır, Lazer kaynağı eğrilmeye neden olmaz doğru bir şekilde gerçekleştirildiğinde. Çünkü lazer oldukça konsantre bir ışın sağlar. Minimal Isıdan Etkilenen Bölge (HAZ) kalıbın büyük kısmı oda sıcaklığında kalır ve aletin yapısal bütünlüğü ve boyutsal toleransları korunur.

Kalıplar için TIG kaynağı ile Lazer kaynağı arasındaki fark nedir?

Temel fark şudur: ısı girişi .

- TIG kaynağı Büyük bir HAZ oluşturan yüksek ısılı bir ark kullanır ve genellikle tüm kalıbın tavlanmasını ve yeniden sertleştirilmesini gerektirir.

- Lazer kaynak Mikroskobik bir erime havuzu oluşturan hassas bir ışık huzmesi kullanarak bitmiş, sertleştirilmiş takımların çevredeki malzemeyi etkilemeden onarımına olanak tanır.

Doğru lazer kaynak telini nasıl seçerim?

Yapmalısın kimyasal bileşime uygun Kaynak telinin taban kalıp çeliğine kadar. Örneğin, şunu kullanın: H13 takım çeliği için H13 tel . Yanlış bir telin kullanılması, kalıp cilalandıktan sonra "tanık çizgilerine" veya "gölgelenmeye" neden olabilir ve bu, son plastik parçalarda kusur olarak ortaya çıkar.

Hızlı Referans Tablosu: Kusurlara Göre Onarım Çözümleri

| Kusur Türü | Önerilen Onarım | Neden? |

|---|---|---|

| Ayrım Hattı Flaş | Lazer Kaynak (P20/H13) | Keskin kenarları sıfır bozulmayla yeniden oluşturur. |

| PVC Asit Korozyonu | Akımsız Nikel Plating | Tüm boşluklarda %100 kimyasal bariyer sağlar. |

| Kapı Yıkımı | Lazer Kaynaklı TiN Kaplama | Boyutları geri yükler ve aşınma direncini artırır. |

| İtici Pimi Puanlaması | Mikro parlatma DLC | Pimin sıkışmasını önlemek için sürtünmeyi azaltır. |