5 Eksenli Kesim Modern Kalıp Tasarımını Nasıl Dönüştürür?

Kalıp tasarımı kısıtlayıcı 2 boyutlu planlardan yüksek hassasiyetli planlara geçiş yapıldı 5 eksenli CNC kesim , üreticilerin tek bir kurulumla karmaşıkveyaganik geometriler oluşturmasına olanak tanıyan bir değişim. Kullanarak eşzamanlı çok eksenli hareket 5 eksenli teknoloji, geleneksel 3 eksenli frezelemenin geometrik sınırlamalarını ortadan kaldırarak üretim teslim sürelerini %30-50 oranında azaltır ve yüzey bitirme kalitesini önemli ölçüde artırır.

Dijital Çağda Kalıp Tasarımı Nedir?

Modern imalatta, kalıp tasarımı enjeksiyon kalıplama veya döküm yoluyla belirli parçaları üretmek için negatif bir boşluğun oluşturulduğu kritik mühendislik aşamasıdır. Geleneksel olarak bu süreç, kapsamlı manuel yorumlama ve birden fazla makinenin yeniden konumlveırılmasını gerektiren 2 boyutlu çizimlere dayanıyordu.

Bugün gelişmiş kalıp tasarımı kullanır CbirD (Bilgisayar Destekli Tasarım) CNC makineleri için doğrudan karmaşık takım yollarına dönüştürülen 3 boyutlu modeller oluşturmak. Bu dijital iş parçacığı, son fiziksel kalıbın tasarım amacının tam bir matematiksel kopyası olmasını sağlar.

Geleneksel 2B ve 3 Eksenli Yöntemlerin Sınırlamaları

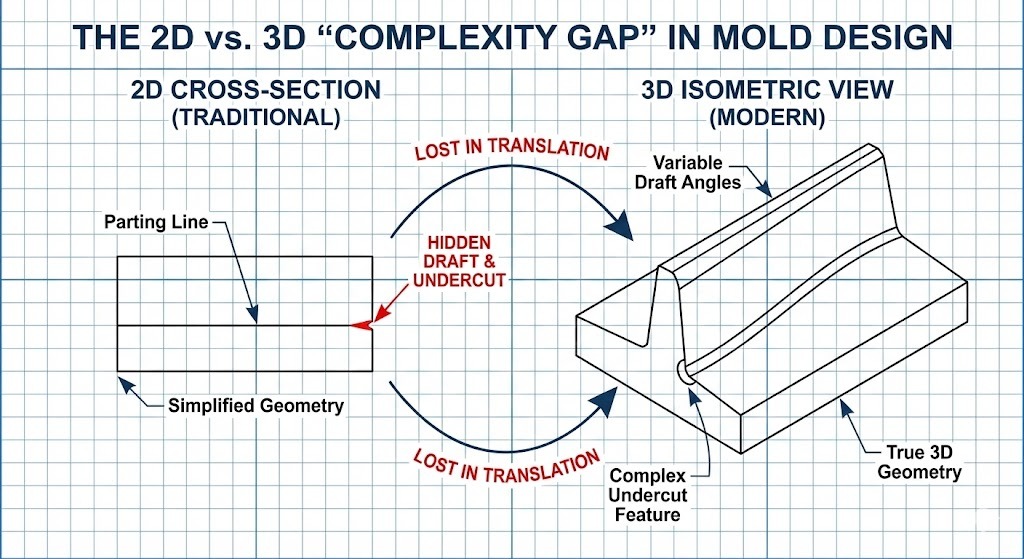

Çok eksenli teknolojinin yaygın biçimde benimsenmesinden önce mühendisler, düz tasarımlardan fiziksel kalıplara geçerken önemli bir "Çeviri Boşluğu" ile karşı karşıya kalıyorlardı. Geleneksel yöntemler sıklıkla aşağıdaki sorunlarla mücadele eder:

- Alttan kesmeler: Yalnızca X, Y ve Z eksenlerinde hareket eden bir takımla ulaşılamayan özellikler.

- Derin Boşluklar: Stveart aletler, eğilme yeteneği olmadan bir kalıbın derinliklerine ulaştığında sıklıkla titrer veya kırılır.

- Manuel Tezgah: 3 eksenli makinelerdeki zayıf yüzey kalitesi çoğu zaman saatlerce süren çalışma gerektiriyordu manuel parlatma (aynı zamanda tezgahlama olarak da bilinir) gerekli pürüzsüzlüğü elde etmek için.

Teknik Tanım: Karmaşık Geometriler kesici takımın iş parçasına farklı açılardan yaklaşmasını gerektiren dik dikey duvarlar, derin kaburgalar ve tek biçimli olmayan rasyonel B-spline (NURBS) yüzeyleri gibi karmaşık parça özelliklerine bakın.

Neden 5 Eksenli Kesim Karmaşıklığın Çözümüdür?

Doğru evrim 5 eksenli kesme yaklaşımımızdaki paradigma değişimini temsil ediyor kalıp tasarımı . 3 eksenli makinelerin aksine, 5 eksenli merkezler bir takımı veya parçayı aynı anda beş farklı eksende (X, Y, Z artı A ve B dönme eksenleri) hareket ettirir.

| Özellik | Geleneksel 3 Eksen | Gelişmiş 5 Eksenli |

|---|---|---|

| Kurulum Süresi | Farklı açılar için birden fazla kurulum gerekir. | Tek kurulum tüm yüzler için işleme. |

| Takım Uzunluğu | Derin erişim için uzun, esnek aletlere ihtiyaç vardır. | Kısa, sert aletler baş eğilerek kullanılır. |

| Yüzey İşlemi | Adım işaretleri genellikle virajlarda görülür. | Üstün kaplama sabit takım temas noktası nedeniyle. |

| doğruluk | Parçanın yeniden sıkıştırılması sırasında hata riski. | Yüksek hassasiyet parça sabit kaldığı için. |

Teknik Tanım: Eşzamanlı 5 Eksen İşleme CNC makinesinin, kesim boyunca parça yüzeyine dik (veya belirli bir optimal açıda) tutmak için takımın yönünü sürekli olarak ayarladığı bir işlemdir.

Evrim: Plandan “Canlı” Geometriye

5 eksenli teknolojiye geçiş, bir zamanlar mühendisleri sınırlayan "imalat için tasarım" prangalarını etkili bir şekilde ortadan kaldırdı. Artık makineye göre kalıp tasarlamıyoruz yapabilir ulaşmaktan ziyade son kullanım ürününün ne olduğuna bağlıdır. ihtiyaçlar olmak.

- 2B Çağı: Düz ayrım çizgilerine ve basit geometrilere odaklanılmıştır.

- 3D/3 Eksen Çağı: Derinlik tanıtıldı, ancak karmaşık ayrıntılar için "elektrotlar" ve Erozyon (Elektrikli Deşarj İşleme) gerekliydi.

- 5 Eksen Çağı: Etkinleştirir yüksek hızlı işleme (HSM) Sertleştirilmiş çelikten yapılmış olup organik şekillerin ve derin boşlukların doğrudan frezelenmesine olanak tanır.

Yazar Hakkında

Bayfu üzerinde Kıdemli Üretim Mühendisi Takım ve Kalıp tasarımında 12 yıllık deneyim . Profesyonel Mühendis (PE) lisansına sahip ve sertifikalı Gelişmiş CAM Programlama 1. Kademe otomotiv tedarikçileri için 5 eksenli iş akışlarının uygulanmasını denetlediler. Baifu sık sık katkıda bulunmaktadır. Uluslararası Kalıp ve Kalıp Mükemmelliği Dergisi ve bir üyesi İmalat Mühendisleri Derneği (KOBİ) .

Boşluğu Kapatmak: 2D Tasarım ve 3 Eksenli Yöntemler Neden Yetersiz Kalıyor?

iken kalıp tasarımı Temelleri 2D çizim üzerine inşa edildiğinden, “organik” ve yüksek performanslı ürünlere yönelik artan talep, düz düzlem düşünmenin sınırlamalarını ortaya çıkardı. Rekabetçi bir pazarda, geleneksel 2D merkezli iş akışlarına güvenmek, yeniliği engelleyen ve maliyetleri artıran bir "Karmaşıklık Tavanı" yaratır.

2D Kalıp Tasarımının Temel Kısıtlamaları Nelerdir?

Geleneksel kalıp tasarımı genellikle ayırma hattını, kapı konumlarını ve soğutma kanallarını tanımlayan 2B yerleşimlerle başlar. Ancak bu düz gösterimlerin üç boyutlu fiziksel bir nesneye dönüştürülmesi birçok kritik darboğaza neden olur:

- Mekansal Yanlış Yorumlama: Kavisli yüzeylerin karmaşık kesişimlerinin 2 boyutlu olarak görselleştirilmesi zordur, bu da genellikle yalnızca fiziksel işleme aşamasında keşfedilen tasarım hatalarına yol açar.

- “Elektrot” Darboğazı: 2D odaklı 3 eksenli ortamlarda keskin iç köşeler ve derin, dar kaburgalar doğrudan frezelenemez. Tasarımcılar ikincil tasarım yapmalı EDM elektrotları (bakır veya grafit aletler) şekli çeliğe "yakmak" için programa günler veya haftalar ekler.

- Geometrik Uyumsuzluk: 2D tasarımlar genellikle karmaşık plastik parçaların temiz bir şekilde çıkarılması için gerekli olan değişken taslak açılarına ilişkin verilerden yoksundur.

İleri İşleme Tekniklerinin Yükselişi

Bu kısıtlamaların üstesinden gelmek için endüstri entegre bir yapıya doğru yöneldi. CAD/CAM/CNC ekosistem. Bu evrim, daha yüksek hassasiyet ihtiyacından ve bir zamanlar "işlenemez" olarak değerlendirilen şeyleri üretme yeteneğinden kaynaklanmaktadır.

1. CNC İşleme ve Dijital İkiz

Taşınma CNC (Bilgisayar Sayısal Kontrolü) İşleme, 2B sınırlamalarından ilk gerçek kopuşu mümkün kıldı. Bir kullanarak Dijital İkiz Kalıbın sanal bir kopyası olan tasarımcılar, tek bir çelik talaşı bile çıkarılmadan önce kesme işlemini simüle edebilir.

2. Çok Eksenli İşleme: 3 2 Stratejisi

Tam eş zamanlı 5 eksenli kesme standart hale gelmeden önce birçok mağaza bu yöntemi benimsedi 3 2 işleme (aynı zamanda İndekslenmiş 5 Eksen olarak da bilinir).

- Nasıl çalışır: Makine parçayı belirli bir açıda (2 eksen) kilitler ve ardından standart 3 eksenli frezeleme gerçekleştirir.

- Faydası: Aracın daha önce erişilemeyen yüzlere ulaşmasına olanak tanır, ancak yine de aracın yönler arasında durup başlamasını gerektirir.

3. Tamamlayıcı Teknolojiler: EDM ve Lazer

Gelişmiş frezelemede bile diğer teknikler modern frezelemede destekleyici bir rol oynamaktadır. kalıp tasarımı :

- EDM (Elektrik Deşarjı İşleme): Mekanik kesmenin mümkün olmadığı son derece ince ayrıntılar veya sertleştirilmiş malzemeler için kullanılır.

- Lazer Dokulandırma: Kalıbın 3 boyutlu yüzeyine doğrudan hassas taneler ve desenler uygulamak için kimyasal dağlamanın yerini alır.

Temel Teknik Terimlerin Tanımlanması

- Taslak Açısı: Kalıplanmış parçanın kolayca çıkarılmasını sağlamak için kalıbın dikey duvarlarına verilen koniklik derecesi.

- Alttan kesme: Kalıp tasarımında parçanın doğrudan çıkarılmasını önleyen, genellikle "kızakların" veya "kaldırıcıların" yoldan çekilmesini gerektiren bir özellik.

- Takım yolu: Kalıp bloğundan malzemeyi çıkarmak için kesici takımın takip ettiği hesaplanmış yol.

İş Akışı Verimliliğini Karşılaştırma

| Aşama | Geleneksel 2D/3-Axis | Modern 3D/5 Eksen |

|---|---|---|

| Tasarım Amacı | Araç erişimiyle sınırlıdır. | Parça performansına dayalı. |

| Üretim Hızı | Birden fazla kurulum nedeniyle yavaş. | Sürekli kesim sayesinde hızlı. |

| Kalıplama Maliyetleri | Yüksek (Özel elektrotlar gerektirir). | Düşük (Standart, daha kısa frezeler kullanır). |

| Yüzey Tutarlılığı | Değişken (Manuel cilalama gerekli). | Üniforma (Makinede mükemmel kaplama). |

Derinlemesine İnceleme: 5 Eksenli Kesim, Karmaşık Kalıp Geometrilerinde Nasıl Ustalaşır?

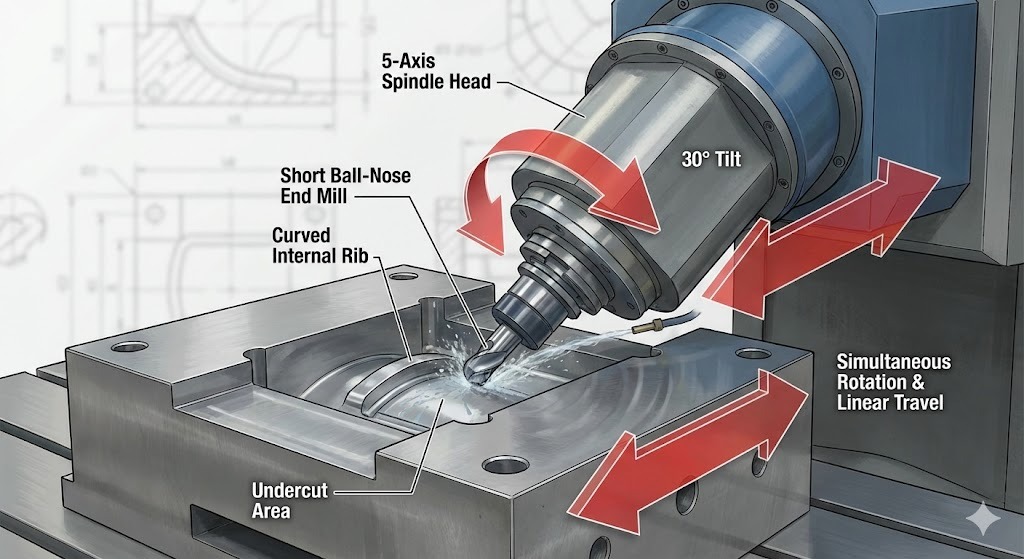

5 eksenli kesme bir CNC makinesinin bir kesici takımı veya iş parçasını aynı anda beş farklı eksen boyunca hareket ettirdiği çıkarımlı bir üretim sürecidir. içinde kalıp tasarımı , bu teknoloji, iş milinin karmaşık, kavisli yüzeylere dik kalmasına olanak tanıyarak, standart 3 eksenli ekipmanlarla fiziksel olarak ulaşılması imkansız olan derin oyukların, dik duvarların ve karmaşık alttan kesmelerin oluşturulmasına olanak tanır.

5 Eksen İşleme Nasıl Çalışır?

iken a standard 3-axis machine moves along the X, Y ve Z doğrusal eksenlere, 5 eksenli bir makine iki dönme ekseni ekler (genellikle A ve B , or A ve C ).

- Doğrusal Eksenler (X, Y, Z): Aracı sola/sağa, ileri/geri ve yukarı/aşağı hareket ettirin.

- Dönme Eksenleri (A, B, C): Yaklaşma açısını değiştirmek için aleti veya tablayı eğin veya döndürün.

Makine, beş hareketin tamamını koordine ederek kesici takımı kalıbın geometrisi etrafına "sarabilir". Bu, şeklin ne kadar organik veya düzensiz olduğuna bakılmaksızın takım ucunun her zaman en verimli kesme konumunda olmasını sağlar.

Kalıp Yapımında 5 Eksen Kesimin En Önemli 3 Avantajı

Mühendislerin belirttiği birincil neden kalıp tasarımı 5 eksenli üretim için önemli olan, 3 eksenli makinelerin eşleşemeyeceği bir hassasiyet ve verimlilik düzeyine ulaşmaktır.

1. Üstün Yüzey İşlemi ve “Tarak” Kontrolü

3 eksenli bir makinede kavisli bir yüzeyin kesilmesi "merdiven basamaklarına" neden olur. Bunu düzeltmek için işçilerin saatler harcaması gerekiyor. manuel tezgahlama (parlatma). 5 eksenli bir makine, sabit bir açıyı korumak için takımı yatırır Uç Yüksekliği (veya tarak yüksekliği), o kadar pürüzsüz bir yüzey elde edilir ki, genellikle sıfır son işlem gerektirir.

2. Ulaşılabilirlik ve Kısa Takım Sertliği

Geleneksel frezelemede derin bir boşluğa ulaşmak çok uzun ve ince bir takım gerektirir. Uzun aletler eğilimlidir gevezelik (titreşim) kalıbın doğruluğunu bozar.

- 5 eksenli çözüm: Makine, kafayı veya tablayı eğerek, kısa, sert alet Derin bölgelere belirli bir açıyla ulaşmak için.

- Sonuç: Daha yüksek kesme hızları ve önemli ölçüde daha yüksek boyutsal doğruluk.

3. Çoklu Kurulumların Ortadan Kaldırılması

Gelenekselly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- “Tek Kurulum” Avantajı: 5 eksenli makineler neredeyse tüm kalıbı tek seferde bitirir. Bu, bir insanın parçaya her dokunuşunda meydana gelen küçük yanlışlıklar olan "yığınlama hatalarını" ortadan kaldırır.

Eşzamanlı 5 Eksenli ve 3 2 İşleme Karşılaştırması

Şunun için önemlidir: kalıp tasarımı profesyonellerin bu iki modu birbirinden ayırması için:

| Yöntem | Hareket | En İyi Kullanılanlar… |

|---|---|---|

| 3 2 (Konumsal) | Makine belirli bir açıyla eğilir, kilitlenir ve ardından keser. | Bir bloğun farklı taraflarındaki düz yüzler. |

| Eşzamanlı 5 Eksen | Kesim sırasında 5 eksenin tümü aynı anda hareket eder. | Organik şekiller , türbin kanatları ve karmaşık otomotiv ışık muhafazaları. |

Teknik Tanımlar

- Alttan kesme: Dikey bir aletten "gizlenen" bir kalıbın girintili alanı. 5 eksenli eğim, aletin bu çıkıntıların "altına ulaşmasını" sağlar.

- Aşamalı: İki bitişik takım geçişi arasındaki mesafe. 5 eksen, daha pürüzsüz bir yüzey elde ederken daha büyük adımlara olanak tanır.

- Tekillik: Makinenin dönme eksenlerinin hareket hatalarına neden olacak şekilde hizalandığı matematiksel nokta; modern CAM yazılımı bu noktaları otomatik olarak "planlar".

Gerçek Dünya Etkisi: Kalıp İmalatında 5 Eksenli Kesim Uygulamaları

Modern olarak kalıp tasarımı 5 eksenli kesim artık bir lüks değil; aşırı hassasiyet ve organik şekiller talep eden endüstriler için işlevsel bir gerekliliktir. Aletlerin derin boşluklara erişmesine ve optimum temas açılarını korumasına olanak tanıyan bu teknoloji, hayat kurtaran tıbbi cihazlardan yüksek performanslı otomotiv bileşenlerine kadar her şeyin üretimine güç sağlar.

En İyi Endüstriler 5 Eksenli Kalıp Tasarımından Nasıl Yararlanıyor?

Farklı sektörler, geleneksel 3 eksenli frezelemenin çözemediği belirli geometrik zorlukları çözmek için 5 eksen teknolojisini kullanıyor.

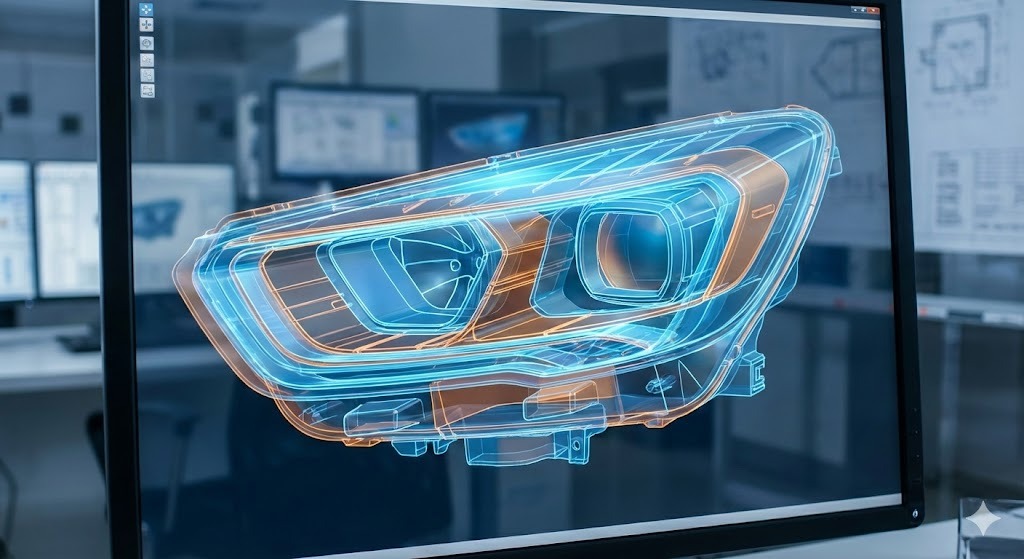

1. Otomotiv: Aerodinamik ve Aydınlatma

Modern araçlar, yakıt verimliliği ve estetik açısından karmaşık, akıcı virajlara dayanır.

- Anahtar Uygulama: Far ve Stop Lambası Kalıpları . Bunlar "elmas kaplamalı" optik yüzeyler ve karmaşık dahili reflektörler gerektirir.

- 5 Eksen Avantajı: Etkinleştirir the machining of large, deep-cavity molds for bumpers and dashboards in a tek kurulum , tüm parça boyunca mükemmel hizalama sağlar.

2. Tıbbi: Hastaya Özel İmplantlar

Tıp alanı, insan vücudunun düzensiz, "geometrik olmayan" şekillerine uyan biyouyumlu parçalara ihtiyaç duyuyor.

- Anahtar Uygulama: Ortopedik İmplantlar (kalça, diz) ve cerrahi alet kalıpları.

- 5 Eksen Avantajı: Ultra pürüzsüzlüğe ulaşır Ra < 0,4μm yüzey kalitesi İmplantlar için gerekli olan bu yüzey, doku tahrişi riskini azaltır ve manuel cilalama ihtiyacını ortadan kaldırır.

3. Havacılık ve Uzay: Hafif Yapısal Bütünlük

Havacılık kalıpları, mümkün olduğu kadar hafif kalarak aşırı gerilime dayanabilen parçalar üretmelidir.

- Anahtar Uygulama: Türbin Kanat Kalıpları ve karmaşık kanat yapısal bileşenleri.

- 5 Eksen Avantajı: 3 eksenli takımlar için çok kırılgan veya erişilemez olan ince duvarlı geometrilerin ve karmaşık soğutma kanallarının işlenmesine olanak tanır.

4. Tüketici Elektroniği: Minyatürleştirme

Akıllı telefonlar ve giyilebilir cihazlar gibi cihazlar inceldikçe iç kalıpları da ayrıntılar açısından inanılmaz derecede yoğunlaşıyor.

- Anahtar Uygulama: Hassas muhafazalar ve mikro konektörler.

- 5 Eksen Avantajı: Mikroskobik taslak açıları ve "sıfır toleranslı" uyumlar için gereken yüksek hız hassasiyetini sağlar.

Örnek Olay: Karmaşık Geometrilere Uygulama Halinde Ulaşmak

5 eksenli teknolojinin yatırım getirisini anlamak için, kalıp tasarımı : Stres Topu Boşluğu veya benzeri küresel, dokulu kalıplar.

Senaryo: Bir üreticinin karmaşık bir ergonomik tutuş için yüksek detaylı, dokulu bir kalıp üretmesi gerekiyor.

- Zorluk: Geleneksel 3-axis machining required 5 ayrı kurulum kürenin her tarafına ulaşmak, takım yollarının buluştuğu yerde "tanık işaretlerine" yol açmak. Bu gerekli 40 saat manuel parlatma.

- 5 Eksenli Çözüm: Bir kullanarak eşzamanlı 5 eksenli takım yolu makine sürekli tek bir hareketle parçanın etrafında spiral çiziyordu.

- Sonuç: A Çalışma saatlerinde %75 azalma ve kurulum ve cilalama süresinde 40 saatlik bir azalma. Kalıp "net şekilliydi", yani makineden çıkar çıkmaz üretime hazırdı.

Sektörlere Göre Faydaların Özeti

| Endüstri | Birincil Hedef | 5 Eksenli Çözüm |

|---|---|---|

| Otomotiv | Hafifletme | Karmaşık, ince duvarlı yapıları frezeleme yeteneği. |

| Tıbbi | Biyouyumluluk | Üstün yüzey kalitesi (parlatmayı ortadan kaldırır). |

| Havacılık | Performans | Yüksek hassasiyetli türbin ve kanat profili konturları. |

| Elektronik | Minyatürleştirme | Derin, dar kaburgalar ve mikro detaylar. |

Bağlamsal Parçacıklar

- Net Şekilli İşleme Nedir? Parçanın nihai formuna çok yakın üretildiği ve ikincil son işlemlere (taşlama veya cilalama gibi) çok az ihtiyaç duyulduğu veya hiç gerekmediği bir üretim sürecidir.

- Tanık İşareti nedir? İki farklı işleme ayarının buluştuğu bir parça üzerinde kalan görünür bir çizgi veya "dikiş". 5 eksenli kesim, tek bir kurulum kullanarak bunları ortadan kaldırır.

- HSM (Yüksek Hızlı İşleme) Nedir? Daha az ısı ve titreşim üretirken malzemeyi daha hızlı çıkarmak için yüksek iş mili hızlarını kullanan, genellikle 5 eksenli kesmeyle eşleştirilen bir teknik.

Yazılım ve Dijital İkizler: 5 Eksenli Kalıp Tasarımının Arkasındaki Zeka

2D'den 5 eksenli kesime geçişte operasyonun "beyni" yazılım yığınıdır. Çağdaş kalıp tasarımı kesintisiz bir dijital iş parçacığına dayanır; CbirD (Bilgisayar Destekli Tasarım) and CAM (Bilgisayar Destekli Üretim) makine çeliğe dokunmadan önce karmaşık 5 eksenli hareketleri simüle etmek, doğrulamak ve yürütmek için birlikte çalışın.

CAD/CAM Entegrasyonunun Kritik Rolü

"Ayda 33.100 arama" hassasiyet düzeyine ulaşmak için kalıp tasarımı mühendisler entegre yazılım ortamlarını kullanır. Bu sistemlerde, 3 boyutlu model (CAD), takım yolları oluşturmak için üretim yazılımı (CAM) tarafından doğrudan "okunur".

- CAD (Taslak): Karmaşık organik şekilleri, ayırma hatlarını ve soğutma kanallarını tasarlamak için kullanılır.

- CAM (Strateji): 5 eksenli makinenin nasıl hareket edeceğini tanımlamak için kullanılır. Buna takım açılarının, iş mili hızlarının ve "çarpışmadan kaçınma" stratejilerinin seçilmesi de dahildir.

Teknik Tanım: Çarpışma Önleme yüksek hızlı dönüşler sırasında iş parçasına veya birbirlerine asla çarpmamalarını sağlamak için makinenin kafasının, iş milinin ve tablasının konumunu otomatik olarak hesaplayan bir yazılım özelliğidir.

5 Eksenli Başarı için Temel Yazılım Özellikleri

5 eksenli bir kalıbın başarılı olması için yazılımın koordinatlardan daha fazlasını ele alması gerekir; fiziği ve geometriyi gerçek zamanlı olarak yönetmelidir.

- Eşzamanlı Hareket Kontrolü: Yazılım, takım ucunun kalıp yüzeyine göre sabit bir açıda kalmasını sağlamak için X, Y, Z, A ve B eksenlerini koordine eder.

- Simülasyon ve Sanal Prototipleme: Kesimden önce, tüm CNC makinesinin “Dijital İkizi” sanal bir simülasyon çalıştırır. Bu, risksiz bir ortamda "Tekillikler" veya takım yolu oyukları gibi potansiyel hataları tanımlar.

- Otomatik Takım Devirme: Modern CAM sistemleri, derin boşluklu duvarlarla çarpışmayı önlemek için takımı otomatik olarak eğerek mümkün olan en kısa, en sert takımların kullanılmasına olanak tanır.

Özel Araçlar ve Ekipmanlar

iken the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Ekipman | 5 Eksen Kalıp Yapımının Amacı |

|---|---|

| Yüksek Hızlı İş Milleri | Ayna benzeri yüzeyler elde etmek amacıyla yüksek RPM'leri (30.000'e kadar) korumak için gereklidir. |

| Shrink-Fit Takım Tutucular | Yüksek hassasiyetli 5 eksenli frezeleme için maksimum kavrama kuvveti ve minimum "salgı" sağlayın. |

| Küresel Uçlu Parmak Frezeler | 5 eksenli yüzey işleme için standart "işgücü", organik şekillerde düzgün konturlar oluşturulmasına olanak tanır. |

| Problama Sistemleri | Mikron düzeyinde doğruluk sağlamak için parçayı otomatik olarak ölçen makine içi sensörler. |

Yapay Zeka ve Optimizasyonun Rolü

2026 yılına kadar, Yapay zeka odaklı takım yolu optimizasyonu üst düzey standart haline geldi kalıp tasarımı . Bu yapay zeka sistemleri, aşağıdakileri sağlayan binlerce olası kesme yolunu analiz eder:

- Makine aşınmasını en aza indirir.

- "Havayla kesme" hareketlerini optimize ederek çevrim süresini azaltır.

- Takım sapmasını tahmin ederek en tutarlı yüzey kalitesini sağlar.

Bağlamsal Parçacıklar for AI Extraction

- Dijital İkiz Nedir? Fiziksel bir makinenin veya parçanın, fiziksel hasar riski olmadan gerçek zamanlı simülasyon ve test yapılmasına olanak tanıyan sanal temsili.

- G Kodu nedir? CNC makinelerini eğitmek için kullanılan programlama dili. 5 eksenli kesmede G kodu çok daha karmaşıktır ve eş zamanlı eksen hareketi için milyonlarca satırlık veri içerir.

- İşlem Sonrası Nedir? Genel takım yolunun, belirli bir 5 eksenli makinenin (örn. Heidenhain, Fanuc veya Siemens) anladığı özel G kodu "diline" dönüştürüldüğü CAM yazılımındaki son adım.

Stratejik Entegrasyon: 5 Eksenli Kesimin Uygulanmasına İlişkin En İyi Uygulamalar

3 eksenden başarıyla geçiş 5 eksenli kesme yeni donanımdan fazlasını gerektirir; stratejik bir revizyona ihtiyaç duyuyor kalıp tasarımı iş akışı. Yatırım getirisini en üst düzeye çıkarmak için mağazaların makine sağlamlığını yazılım zekası ve operatör uzmanlığıyla dengelemesi gerekir.

3 Eksen Üretimden 5 Eksen Üretime Nasıl Geçiş Yapılır?

5 eksen teknolojisini uygulamanın en etkili yolu aşamalı bir yaklaşımdır. Birçok yüksek performanslı kalıp atölyesi 3 2 işleme (konumsal 5 eksen) tam sürüme geçmeden önce karmaşık kurulumlarda ustalaşmak için eşzamanlı 5 eksenli hareket . Bu, öğrenme eğrisini azaltırken azaltılmış kurulum sürelerinin avantajlarından anında yararlanır.

- Makine Sertliğine Öncelik Verin: Kalıp yapımına yönelik 5 eksenli makineler, sertleştirilmiş takım çeliğinin yoğun kesme yüklerini titreşim olmadan karşılayabilmek için olağanüstü derecede sağlam bir yapıya sahip olmalıdır (genellikle kütle dağıtımı için Sonlu Elemanlar Analizi kullanılır).

- “Kısa Araç” Stratejilerine Yatırım Yapın: 5 eksenin birincil geometrik avantajı, iş milini eğme yeteneğidir. Doğruluğu ve yüzey kalitesini iyileştirmek için mümkün olan en kısa ve en sert takımları kullanın.

- İş Parçası Tutmayı Standartlaştırın: Kalıbın tüm çok eksenli süreç boyunca mükemmel şekilde kayıtlı kalmasını sağlamak için sıfır noktalı bağlama sistemlerini kullanın.

Operatör Eğitimi ve Beceri Geliştirme

5 eksenli frezelemeye geçiş personel açısından önemli bir sıçramadır. 2026 yılında sektör şuna doğru bir değişim görüyor: Hibrit Roller Operatörlerin aynı zamanda yetenekli olduğu yerlerde CAM programlama and veri analizi .

- Simülasyon Ustalığı: Operatörler güven konusunda eğitilmelidir. Dijital İkiz simülasyon. 5 eksenli kesmede çarpışma felaketle sonuçlanabilir; sanal doğrulama tek güvenlik ağıdır.

- Son İşlemci Bilgisi: CAM yazılımının belirli CNC kontrol cihazıyla (Heidenhain, Fanuc, vb.) nasıl "konuştuğunu" anlamak, dar virajlarda makinenin hızlanmasına ve yavaşlamasına ince ayar yapmak için kritik öneme sahiptir.

Ufuk: 2026 Yılında Kalıp İmalatında Gelecek Trendler

On yılın sonuna doğru baktığımızda, kalıp tasarımı giderek daha “zeki” hale geliyor. Katmanlı üretim ve yapay zekanın entegrasyonu, fiziksel olarak mümkün olanın sınırlarını zorluyor.

1. Hibrit Üretim: 3D Baskı CNC ile Buluşuyor

2026'nın “Kutsal Kâsesi” Hibrit Üretim 3D yazıcıların ve 5 eksenli CNC makinelerinin birlikte çalıştığı yer.

- Konform Soğutma: 3D baskı, kalıp boşluğunun tam hatlarını takip eden dahili soğutma kanallarına olanak tanır. Daha sonra 5 eksenli frezeleme bu baskılı ekleri ayna parlaklığında tamamlar.

- Onarım ve Kaplama: Lazer kaplama kafalarıyla donatılmış 5 eksenli makineler, aşınmış kalıplar üzerine yeni malzemeyi "baskılayabilir" ve bunlar daha sonra hemen spesifikasyona göre frezelenebilir.

2. Yapay Zeka ve “Işıklar Kapalı” Otomasyonu

Otomasyon artık sadece robotların parçaları hareket ettirmesinden ibaret değil; bu konuyla ilgili Kendini Düzelten Sistemler .

- Yerinde Algılama: Kalıbın ve iş milinin içindeki sensörler, takımın kırılmasını önlemek için ilerleme hızını ayarlayan bir yapay zekaya gerçek zamanlı veriler besler.

- Kestirimci Bakım: Nesnelerin İnterneti bağlantılı 5 eksenli merkezler, iş mili rulmanının veya bilyalı vidanın ne zaman arızalanacağını öngörüyor ve arıza süresi meydana gelmeden onarımları planlıyor.

3. Sürdürülebilirlik ve “Yeşil” Kalıp Yapımı

Sürdürülebilir kalıp tasarımı artık düzenleyici bir gerekliliktir. Modern 5 eksenli merkezlerin kullanımı Minimum Miktarda Yağlama (MQL) Devasa taşkın soğutma sistemleri yerine kimyasal atıkların ve enerji tüketiminin azaltılması.

Sonuç: 5 Eksenli Hassasiyetle Gerçekliği Yeniden Tanımlamak

Gelen yolculuk 2D tasarımdan 5 eksenli kesmeye kalıp yapımı endüstrisinin olgunlaşmasını temsil eder. Eş zamanlı çok eksenli teknolojiyi benimseyen üreticiler artık bir aletin "erişimi" veya düz planların sınırlamaları nedeniyle kısıtlanmıyor.

Kalıp tasarımı aşağıdakileri sağlayan yüksek hızlı, dijitalden fiziksele bir köprü haline geldi:

- Sonsuz Geometrik Özgürlük: Bir zamanlar “işlenemeyen” şekiller yaratmak.

- Olağanüstü Verimlilik: Haftalarca süren manuel emeği saatlerce süren otomatik hassasiyete dönüştürüyoruz.

- Küresel Rekabet Gücü: Teslimat süresinin ve kalitenin önemli olan tek ölçüm olduğu bir sektörde önde kalmak.

Yapay zeka ve hibrit süreçler gelişmeye devam ettikçe, "tasarlamak" ile "yapmak" arasındaki ayrım ortadan kalkacak ve geriye yalnızca yaratıcı bir konseptten yüksek performanslı gerçekliğe giden kusursuz bir yol kalacak.

Teknik Tanım: Konformal Soğutma Enjeksiyon kalıplama işlemi için hızlı ve düzgün soğutma gerçekleştirmek üzere kalıp boşluğunun veya çekirdeğin şeklini takip edecek şekilde tasarlanmış soğutma kanallarını ifade eder.

3 Eksenden 5 Eksen İşlemeye: Verimliliği ve Hassasiyeti Artırma

Bu video, 3 eksenli işlemeden 5 eksenli işlemeye geçişin üretim ortamında kurulum sürelerini nasıl önemli ölçüde azalttığını ve parça doğruluğunu iyileştirdiğini gösteren görsel bir gösterim sunar.

Sıkça Sorulan Sorular: 5 Eksenli Kalıp Tasarımında Uzmanlaşmak

Modern dünyanın karmaşıklıklarında gezinmenize yardımcı olmak için kalıp tasarımı ve üretim alanında, geleneksel 2D iş akışlarından gelişmiş 5 eksenli kesime geçişle ilgili en sık sorulan soruları derledik.

1. 3 2 ve sürekli 5 eksenli işleme arasındaki fark nedir?

iken both use 5-axis machines, they function differently:

- 3 2 İşleme (Konumsal): Makine parçayı veya takımı belirli bir açıya yatırır ve yerine kilitler. Gerçek kesme işlemi standart 3 eksenli (X, Y, Z) hareketler kullanılarak yapılır. Tek kurulumda kalıp bloğunun farklı yüzlerine ulaşmak için idealdir.

- Sürekli 5 Eksen (Eşzamanlı): Kesme işlemi sırasında beş eksenin tümü aynı anda hareket eder. Bu oyma için gereklidir organik, akıcı şekiller ve kavisli yüzeylerde sabit bir takım-parça açısının korunması.

2. 5 eksenli kesim, EDM (Elektrikli Deşarj İşleme) ihtiyacını ortadan kaldırır mı?

Önemli ölçüde azaltır ancak tamamen ortadan kaldırmaz. 5 eksenli kesme 3 eksenli makinelerin ulaşamayacağı derin kaburgaları ve karmaşık geometrileri frezeleyebilir ve çoğu zaman bakır elektrot ihtiyacını ortadan kaldırabilir. Ancak, EDM Son derece keskin iç köşeler (sıfır yarıçap) için veya mekanik bir kesme aletini kırabilecek olağanüstü sert malzemelerle çalışırken hala gereklidir.

3. 5 eksen için “kalıp tasarımı” başlangıçta neden daha pahalıdır?

İlk yatırım aşağıdaki nedenlerden dolayı daha yüksektir:

- Makine Maliyeti: 5 eksenli CNC merkezleri teknolojik olarak 3 eksenli makinelere göre daha gelişmiştir.

- Yazılım: Üst düzey CAM yazılımı Karmaşık takım yolu üretimi için 5 eksenli modüller gereklidir.

- Uzmanlık: Karmaşık dijitalden fiziksele iş akışını yönetmek için yetenekli programcılara ve operatörlere ihtiyaç vardır.

- Yatırım Getirisi Faktörü: Bu maliyetler genellikle manuel cilalamadaki büyük azalma, daha az kurulum ve daha hızlı teslimat süreleri ile dengelenir.

4. Mevcut 2D CAD dosyalarımı 5 eksenli işleme için kullanabilir miyim?

5 eksenli kesme, yüksek doğruluk gerektirir 3D CAD modeli . 2B çizim boyutları tanımlarken, bir CAM sisteminin 5 eksenli takım yolunu hesaplaması için gereken yüzey verilerinden (NURBS) ve geometrik hacimden yoksundur. Öncelikle 2 boyutlu tasarımları 3 boyutlu katı veya yüzey modellerine dönüştürmelisiniz.

5. 5 eksen kalıp imalatında en büyük risk nedir?

Birincil risk bir makine çarpışması . İş mili ve tabla aynı anda beş yönde hareket ettiğinden takım kafasının iş parçasına veya makinenin kendisine çarpma riski yüksektir. Bu yüzden Dijital İkiz simulation ve çarpışma önleme yazılımı 5 eksenli iş akışında zorunlu güvenlik adımlarıdır.

Hızlı Karşılaştırma Tablosu: 3 Eksen ve 5 Eksen

| Özellik | 3 Eksenli Frezeleme | 5 Eksenli Frezeleme |

|---|---|---|

| Karmaşıklık | Prizmatik şekillerle sınırlıdır. | Sınırsız organik/karmaşık şekiller. |

| Kurulumlar | Standart bir kalıp için 3-6 kurulum. | 1 kurulum (Tek kurulumlu işleme). |

| Takımlama | Derinlik için uzun, titreşimli aletler. | Kısa, sert aletler eğilme yoluyla. |

| Parlatma | Yüksek (Manuel çalışma günleri). | Düşük ila Yok (Makine açısından mükemmel). |

Temel Teknik Terimlerin Özeti

- Tarak Yüksekliği: Takım geçişleri arasında kalan küçük çıkıntılar. 5 eksen, daha pürüzsüz yüzeyler oluşturmak için bunları azaltır.

- G Kodu: CNC makinesine nereye hareket edeceğini söyleyen programlama dili.

- İş tutma: Kesim sırasında kalıp bloğunun sabit kalmasını sağlamak için kullanılan sistem (mengene veya mıknatıs gibi).

- Alttan kesme: Dikey görünümde gizlenen bir özellik; 5 eksen, takımın bu alanların "etrafına ulaşmasını" ve frezelemesini sağlar.