Giriş

Naylon Enjeksiyon Kalıplama: Kapsamlı Bir Kılavuz

Enjeksiyon kalıplama en çok tercih edilenlerden biri olarak duruyveya önemli ve yaygın olarak kullanılan süreç seri üretim yapan plastik parçalar için. Bu üretim tekniği, erimiş malzemenin bir kalıp boşluğuna enjekte edilmesini, burada soğumasını ve istenen nihai şekle katılaşmasını içerir. Süreç, yaygın ev eşyaları ve gelişmiş tıbbi ekipmanlardan kritik oiçinmotiv bileşenlerine kadar her şeyin yaratılmasından sorumludur.

Tekniğin kendisi çok yönlü olsa da başarısı kullanılan malzemenin özelliklerine bağlıdır. Girin Naylon kimyasal olarak da bilinir Poliamid (Pbir) .

Naylon yüksek performanslı bir termoplastiktir, yani önemli bir kimyasal bozunma olmadan tekrar tekrar eritilebilir ve yeniden şekillendirilebilir. Buluşundan bu yana dünyanın en popüler ve önemli mühendislik plastiklerinden biri haline geldi.

Naylon Enjeksiyon Kalıplamada Neden Popüler Bir Seçimdir?

Naylonun enjeksiyon kalıplamadaki popülaritesi, diğer düşük maliyetli plastiklerde genellikle bulunmayan benzersiz özellik dengesine dayanmaktadır:

-

Olağanüstü Mekanik Özellikler: Naylon offers a combination of high güç, sertlik ve tokluk Bu da onu yüksek yüklere ve gerilimlere maruz kalan parçalar için ideal kılar.

-

Üstün birşınma Direnci: Doğası gereği düşük bir değere sahiptir sürtünme katsayısı Dişliler ve yataklar gibi diğer yüzeylere karşı hareket eden veya kaymayı içeren parçalar için tercih edilen malzeme haline gelir.

-

Termal Kararlılık: Dayanabilir daha yüksek çalışma sıcaklıkları Motor bölmelerindeki veya elektrikli bileşenlerdeki uygulamalar için çok önemli olan diğer birçok termoplastikten daha önemlidir.

-

Kimyasal Direnç: Birçok yağa, yakıta ve solvente karşı iyi direnç sunar.

Ham poliamid topaklarını hızlı bir şekilde karmaşık, dayanıklı ve hassas şekilde tasarlanmış parçalara dönüştürme yeteneği, naylon enjeksiyon kalıplama Yüksek talep gören birçok sektörde vazgeçilmez bir süreç.

Naylon Enjeksiyon Kalıplama Nedir?

Tanım ve Temel Süreç

Naylon injection molding erimiş malzeme enjekte ederek karmaşık, üç boyutlu parçalar oluşturmak için kullanılan yüksek hacimli bir üretim işlemidir. poliamid (naylon) bir kalıp boşluğuna. Bir termoplastik olan naylon, sıvı hale gelinceye kadar ısıtılır, yüksek basınç altında kapalı bir kalıba sıkıştırılır, soğumasına ve katılaşmasına izin verilir ve son olarak bitmiş bir parça olarak çıkarılır.

İşlem temel olarak diğer plastiklerin enjeksiyonla kalıplanmasına benzer, ancak naylonun benzersiz malzeme özellikleri (özellikle yüksek erime noktası ve higroskopik doğası) nedeniyle sıcaklık, nem kontrolü ve enjeksiyon basıncına özel dikkat gerektirir.

Naylon Enjeksiyon Kalıplamada Temel birdımlar

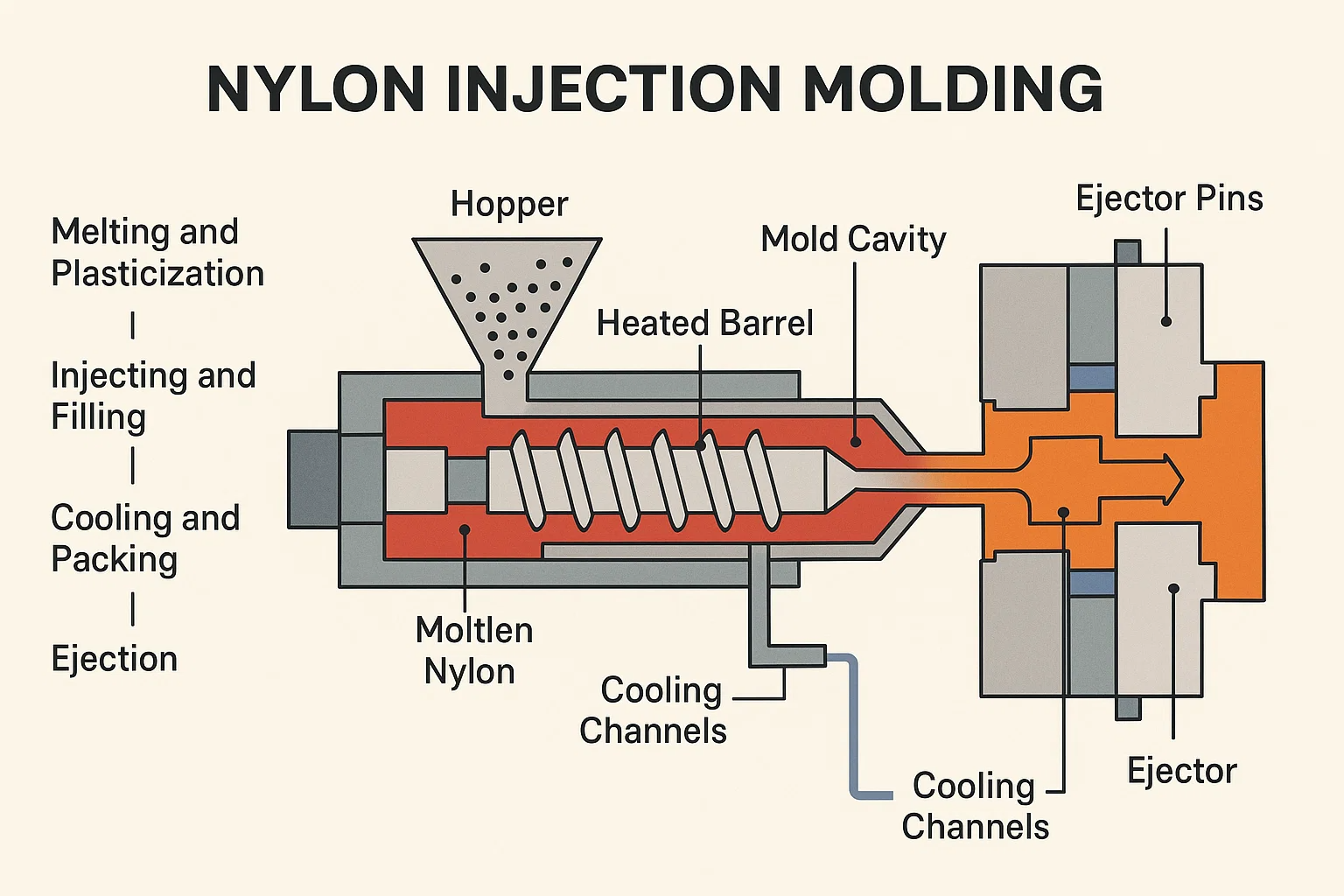

Tüm süreç döngüseldir ve dört temel aşamayı içerir:

1. Erime ve Plastikleşme

Ham naylon malzeme (tipik olarak pelet formunda) bir hazneden ısıtılmış bir fıçıya beslenir. bir pistonlu vida namlunun içinde malzemeyi keser ve sıkıştırır. Namlu ısıtıcılarından gelen ısı ve vida hareketinden kaynaklanan sürtünme ısısının birleşimi naylonu eritir ve onu namlunun önüne doğru hareket ettirir. önlemek için bu adım dikkatle kontrol edilmelidir. termal bozulma son parçanın mekanik özelliklerini tehlikeye atabilecek naylonun.

2. Enjeksiyon ve Doldurma

Yeterli miktarda erimiş naylon "atımı" biriktiğinde, vida bir piston görevi görerek hızla ileri doğru hareket eder. Bu hareket, erimiş naylonu çok yüksek bir basınçla nozul, yolluk, yolluklar ve kapaklar boyunca zorlar ve sonunda kalıp boşluğunu doldurur. Enjeksiyon hızı ve basınç çok önemlidir ve ince duvarlı, kristalin naylonun tüm bölümleri aşağıdaki gibi kusurlara neden olmadan doldurmasını sağlamak için optimize edilmelidir. kısa çekimler or jet .

3. Yaniğutma ve Paketleme

Kalıp boşluğu doldurulduktan sonra kısa bir süre paketleme (veya tutma) basıncı soğumaya ve katılaşmaya başladığında malzemenin büzülmesini telafi etmek için korunur. Naylon yarı kristal bir plastiktir, yani önemli ölçüde küçülür. Bu paketleme basıncı aşağıdaki gibi kusurları en aza indirmek için hayati öneme sahiptir: lavabo izleri ve ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. Fırlatma

Parça yeterince sertleştikten sonra kalıp açılır ve ejektör pimleri bitmiş naylon kısmı boşluğun dışına doğru itin. Naylon parçalar sıcakken bile nispeten sert olabileceğinden, uygun taslak açıları ve pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

Naylon Malzeme ve Kompozit Türleri

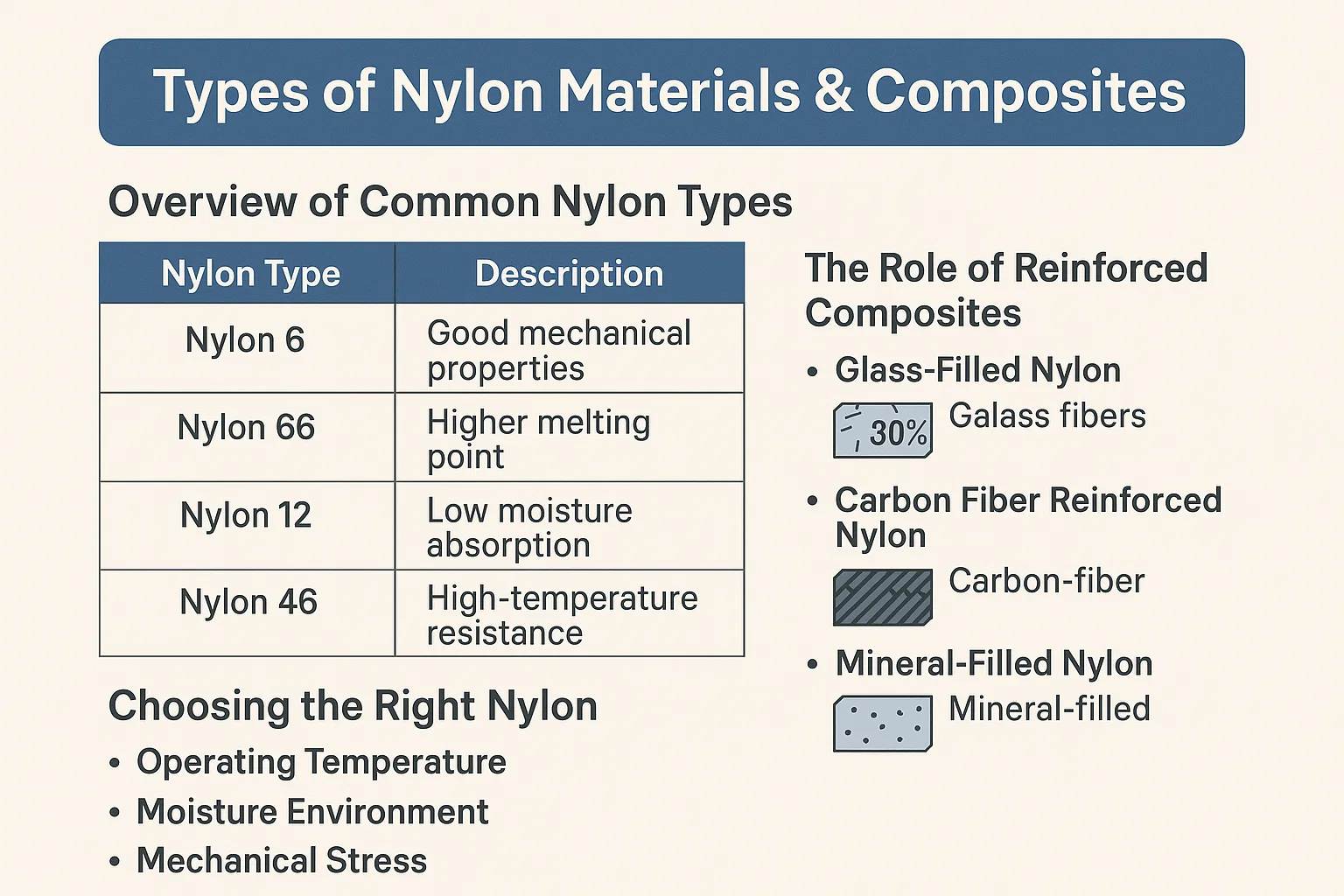

Çoğunlukla basitçe "naylon" olarak anılsa da poliamid, her biri özelliklerini ve farklı enjeksiyonlu kalıplama uygulamalarına uygunluğunu belirleyen benzersiz bir kimyasal yapıya sahip bir malzeme ailesini kapsar. "Naylon" ifadesinin ardından gelen iki sayı (örneğin, Naylon 6, Naylon 66), başlangıç monomerlerindeki karbon atomlarının sayısını belirtir.

Yaygın Naylon Türlerine Genel Bakış

| Naylon Type | Birincil Özellikler | Anahtar Uygulamalar |

| Naylon 6 (PA6) | Mekanik mukavemet, sertlik ve darbe direnci arasında iyi bir denge; işlenmesi PA66'ya göre daha kolaydır. PA66'ya göre daha yüksek nem emilimi. | Otomotiv kaplamaları, cihaz parçaları, dişliler, rulmanlar, elektrikli alet gövdeleri. |

| Naylon 66 (PA66) | PA6'ya göre daha yüksek erime sıcaklığı, üstün ısı ve kimyasal direnç ve daha iyi aşınma özellikleri; daha yüksek işlem maliyetleri. | Motor kapakları, radyatör uç tankları, elektrik konnektörleri, yüksek sıcaklığa dayanıklı yapısal bileşenler. |

| Naylon 12 (PA12) | Yaygın naylonlar arasında en düşük yoğunluk ve en düşük nem emilimi; mükemmel kimyasal direnç ve boyutsal kararlılık. | Yakıt hatları, havalı fren boruları, mükemmel boyutsal kararlılık gerektiren hassas bileşenler. |

Güçlendirilmiş Kompozitlerin Rolü

Daha fazla güç, sertlik veya termal performans gerektiren uygulamalar için naylon sıklıkla takviye dolgu maddeleri ile birleştirilir.

-

Cam Dolgulu Naylon: En yaygın bileşik eklemeyi içerir cam elyafları (örneğin Naylon 6 GF30, %30 cam elyaflı Naylon 6 anlamına gelir). Bu, malzemenin çekme mukavemeti, sertlik (modül) ve ısıl sapma sıcaklığı . Ancak aynı zamvea malzeme büzülmesini de arttırır, bu da daha yüksek boyutlara yol açabilir. çarpıklık ve requires careful mold design.

-

Karbon Elyaf Takviyeli Naylon: Maksimum sertlik, dayanıklılık ve azaltılmış ağırlığın kritik olduğu durumlarda kullanılır. Karbon fiber üstün mekanik özellikler sağlar ancak daha yüksek malzeme maliyetine sahiptir.

-

Mineral Dolgulu Naylon: Boyutsal stabiliteyi geliştirmek, büzülmeyi azaltmak ve daha pürüzsüz yüzey kalitesi elde etmek için kullanılır, ancak genellikle darbe dayanımından ödün verilir.

Doğru Naylon Seçimi

Uygun naylonun seçilmesi, rakip malzeme özellikleri ile maliyet arasında dikkatli bir denge kurulmasını gerektirir:

-

Çalışma Sıcaklığı: Parça bir ısı kaynağının yakınındaysa erime noktası daha yüksek olur. Naylon 66 veya bir cam dolgulu kompozit sıklıkla gereklidir.

-

Nem Ortamı: Yüksek nemde veya su altında çalışacak parçalar için, Naylon 12 en iyisini sunuyor boyutsal kararlılık Düşük su emilimi nedeniyle.

-

Mekanik Stres: Sabit yük veya yüksek darbe altındaki parçalar genellikle yüksek kristalli kalite veya cam dolu versiyonu Naylon 6 or 66 .

Enjeksiyon Kalıplamada Naylon Kullanmanın Avantajları

Naylon'un mühendislik plastiği olarak başarısı, mekanik, termal ve kimyasal özelliklerin etkileyici kombinasyonundan kaynaklanmakta olup, ticari plastiklere ve hatta bazı metallere göre belirgin avantajlar sunmaktadır.

1. Yüksek Mukavemet ve Sertlik

Naylon kaliteleri (özellikle PA66 ve cam dolgulu kompozitler) mükemmel performans sergiliyor çekme mukavemeti ve esneklik modülü (sertlik). Bu onları, braketler, kollar ve makine gövdeleri gibi önemli yükleri deforme olmadan taşıması gereken yapısal bileşenler için ideal kılar.

2. Mükemmel Aşınma ve Aşınma Direnci

Naylon doğası gereği düşük bir sürtünme katsayısı ve high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

Anahtar Uygulama: Naylon is frequently used for self-lubricating parts like dişliler, rulmanlar ve burçlar harici yağlayıcılara olan ihtiyacı azaltır.

3. İyi Kimyasal Direnç

Poliamidler aşağıdakiler de dahil olmak üzere çok çeşitli organik kimyasallara karşı güçlü direnç sunar:

-

Yağlar ve Gresler: Otomotiv ve endüstriyel makine bileşenleri için çok önemlidir.

-

Yakıtlar: Yakıt sistemi parçalarına uygun hale getirilmesi.

-

Çözücüler: Zorlu temizlik veya çalışma ortamlarında dayanıklılık sağlar.

4. Yüksek Isı Direnci

Polietilen (PE) veya polipropilen (PP) gibi birçok yaygın termoplastikle karşılaştırıldığında naylon, önemli ölçüde daha yüksek çalışma sıcaklıkları . Bu özellikle Naylon 66 için geçerlidir ve cam elyafı ile güçlendirildiğinde daha da fazla olur; Isı Sapma Sıcaklığı (HDT) . Bu termal stabilite, kaporta altı otomotiv parçaları gibi zorlu uygulamalarda kullanılmasına olanak tanır.

5. Yorulma ve Darbe Dayanımı

Naylon mükemmel bir dirence sahiptir yorgunluk yani tekrarlanan gerilim döngülerine (yükleme ve boşaltma) çatlamadan dayanabilir. Ayrıca birçok naylon çeşidi, özellikle de dolgusuz tipler, iyi kaliteyi korur. darbe dayanımı Daha düşük sıcaklıklarda bile ani darbelere karşı dayanıklılık sağlar.

6. İyi Elektrik Yalıtım Özellikleri

Naylon etkili bir elektrik yalıtkanıdır. Yüksek dielektrik gücü ve resistance to tracking make it a common choice for:

-

Elektrik Konnektörleri: Akımın doğru ve güvenli bir şekilde akmasını sağlamak.

-

Muhafazalar ve İzolatörler: Hassas elektroniklerin korunması.

Enjeksiyon Kalıplamada Naylon Kullanmanın Dezavantajları

Yüksek performanslı bir mühendislik plastiği olarak sayısız avantajına rağmen naylon, başarılı enjeksiyon kalıplama için yönetilmesi gereken belirli malzeme ve işleme zorlukları sunar.

1. Yüksek Nem Emme (Higroskopik Doğa)

Naylonla ilgili en önemli zorluk, higroskopik doğa — Çevredeki nemi kolaylıkla emer.

-

Malzeme Üzerindeki Etki: Kalıplamadan önce aşırı nem, hidroliz yüksek sıcaklıkta eritme işlemi sırasında. Bu reaksiyon polimer zincirlerini parçalayarak moleküler ağırlıkta ciddi bir kayba ve dolayısıyla son parçanın mekanik mukavemetinde ve darbe direncinde (çoğunlukla kırılganlık olarak kendini gösterir) dramatik bir azalmaya neden olur.

-

Çözüm: Naylon must be thoroughly kurutulmuş işlemden hemen önce çok düşük bir nem içeriğine (tipik olarak PA66 için %0,1'den az) kadar.

2. Nemden Kaynaklanan Boyutsal Kararsızlık

Kalıplama sonrası naylon parçalar, ortam ortamıyla dengeye ulaşana kadar nemi emecektir. Bu nem emilimi malzemenin şişmek önemli sonuçlara yol açan boyutsal değişiklikler .

-

Tasarımda Dikkate Alınacak Hususlar: Tasarımcılar, özellikle yüksek hassasiyet gerektiren bileşenler için, kuru, kalıplanmış parça ile stabilize edilmiş, koşullandırılmış parça arasındaki boyut farkını hesaba katmalıdır.

3. Hidroliz ve Bozunma Potansiyeli

Belirtildiği gibi, erime sırasında nem mevcutsa malzeme bozulur. Uygun şekilde kurutulsa bile naylonun bir özelliği vardır. nispeten dar işlem penceresi diğer bazı termoplastiklerle karşılaştırıldığında. Namluda aşırı ısınma veya aşırı kalma süresi, termal bozulma , şuna yol açar:

-

Renk değişikliği (çoğunlukla sararma).

-

Azaltılmış mekanik özellikler .

-

Aşındırıcı amonyak gazının salınması.

4. Yüksek Malzeme Çekmesi

Naylon yarı kristalli bir polimerdir, yani iç yapısı soğuduğunda önemli ölçüde değişir. Bu nispeten yüksek ve anizotropik (düzensiz) hacimsel büzülme (genellikle %1 ila %2).

-

Sonuç: Yüksek büzülme riski artırır çarpıklık ve makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. Daha Yüksek Maliyet

Polipropilen (PP) veya Polietilen (PE) gibi ticari termoplastiklerle karşılaştırıldığında naylon kaliteleri genellikle daha pahalı . Maliyet, üstün performansla haklı çıkar ancak bu, dayanıklılığının ve ısı direncinin kesinlikle gerekli olduğu mühendislik uygulamalarında kullanımını sınırlayan bir faktördür.

Naylon Enjeksiyon Kalıplama için Tasarım Hususları

Naylon gibi kristal malzemelerle çalışırken etkili parça tasarımı tartışılamaz. Tasarımcılar, yüksek malzeme büzülmesini yönetmek, iç gerilimleri en aza indirmek ve verimli işlemeyi sağlamak için tek biçimliliğe ve yumuşak geçişlere öncelik vermelidir.

1. Duvar Kalınlığı Esasları

-

Tekdüzelik Anahtardır: En önemli kural, bir düzeni sürdürmektir. düzgün duvar kalınlığı bölüm boyunca. Naylon soğuma sırasında önemli ölçüde büzüştüğünden, kalınlıktaki değişiklikler soğutma oranlarının değişmesine yol açacaktır ve bu da soğutmanın ana nedenidir. iç stres ve çarpıklık .

-

Optimum Kalınlık: Spesifik kurallar dereceye göre değişmekle birlikte, tipik duvar kalınlıkları 0,040 ila 0,150 inç (1,0 ila 3,8 mm) . Tekdüzeliği korumak için daha kalın duvarlardan kaçınılmalı veya çekirdekleri çıkarılmalıdır.

2. Daha Fazla Güç için Kaburga Tasarımı

Dişler, duvar kalınlığını önemli ölçüde artırmadan güç ve sertlik kazandırmak için gereklidir.

-

Kaburga Kalınlığı: Bir kaburganın kalınlığı arasında olmalıdır %50 ve %60 desteklediği nominal duvar kalınlığı kadardır. Kaburganın çok kalın yapılması risk oluşturur lavabo işareti karşı yüzeyde.

-

Kaburga Yüksekliği: Profil yüksekliği genellikle nominal duvar kalınlığının üç katından fazla olmamalıdır.

3. Kolay Çıkarma için Taslak Açıları

Naylon parçalar sert olduğundan ve hala sıcakken çıkarıldığından, bunların kalıptan çizilmeden veya bükülmeden düzgün bir şekilde ayrılmasını sağlamak için yeterli çekiş (konik) gereklidir.

-

Asgari Taslak: Minimum taslağı hedefleyin 0,5° ila 1,0° taraf başına. Derin çizimler veya dokulu yüzeyler için taslak açısını 2° veya daha fazla .

4. Kapının Konumu ve Tasarımı

Kapak, erimiş plastiğin giriş noktasıdır ve yerleşimi, özellikle naylon gibi yüksek oranda büzüşen bir malzeme için parça kalitesini önemli ölçüde etkiler.

-

Örgü Hatlarını En Aza İndirin: Kaynak veya kaynak gibi kritik olmayan alanlarda eriyik cephesini bir araya itmek için kapakları bulun. örgü hattı İki eriyik cephe buluştuğunda oluşturulan malzemenin gücü azalacaktır.

-

Kapı Boyutu: Kapı, yeterli miktarda izin verecek kadar büyük olmalıdır. paketleme basıncı en aza indirmek için gerekli olan boşluğa iletilecektir. lavabo izleri ve controlling shrinkage.

-

Çarpıklığı Kontrol Etme: Büzülmenin çarpıklığa neden olma ihtimalinin yüksek olduğu yerlerde gerekli paketleme basıncının uygulanmasını sağlamak için ağır özelliklere sahip veya büyük, düz kesitli alanların yakınında kapak yapın.

5. Stres Yoğunlaşmalarından Kaçınmak

-

Köşe Yarıçapı: Keskin iç köşelerden kaçının. Keskin 90° köşeler, parçanın yük altında çatlama veya arızalanma olasılığının yüksek olduğu gerilim yoğunlaşma noktaları oluşturur.

-

Önerilen Yarıçap: Tüm iç köşelerin yarıçapı en az Bitişik duvar kalınlığının %50'si (R ≥ 0,5T) .

Naylon Enjeksiyonlu Kalıplama Süreci: Adım Adım Kılavuz

Naylonun başarılı bir şekilde kalıplanması, öncelikle neme karşı duyarlılığı ve yarı kristal yapısı nedeniyle süreç parametrelerine titizlikle dikkat edilmesini gerektirir.

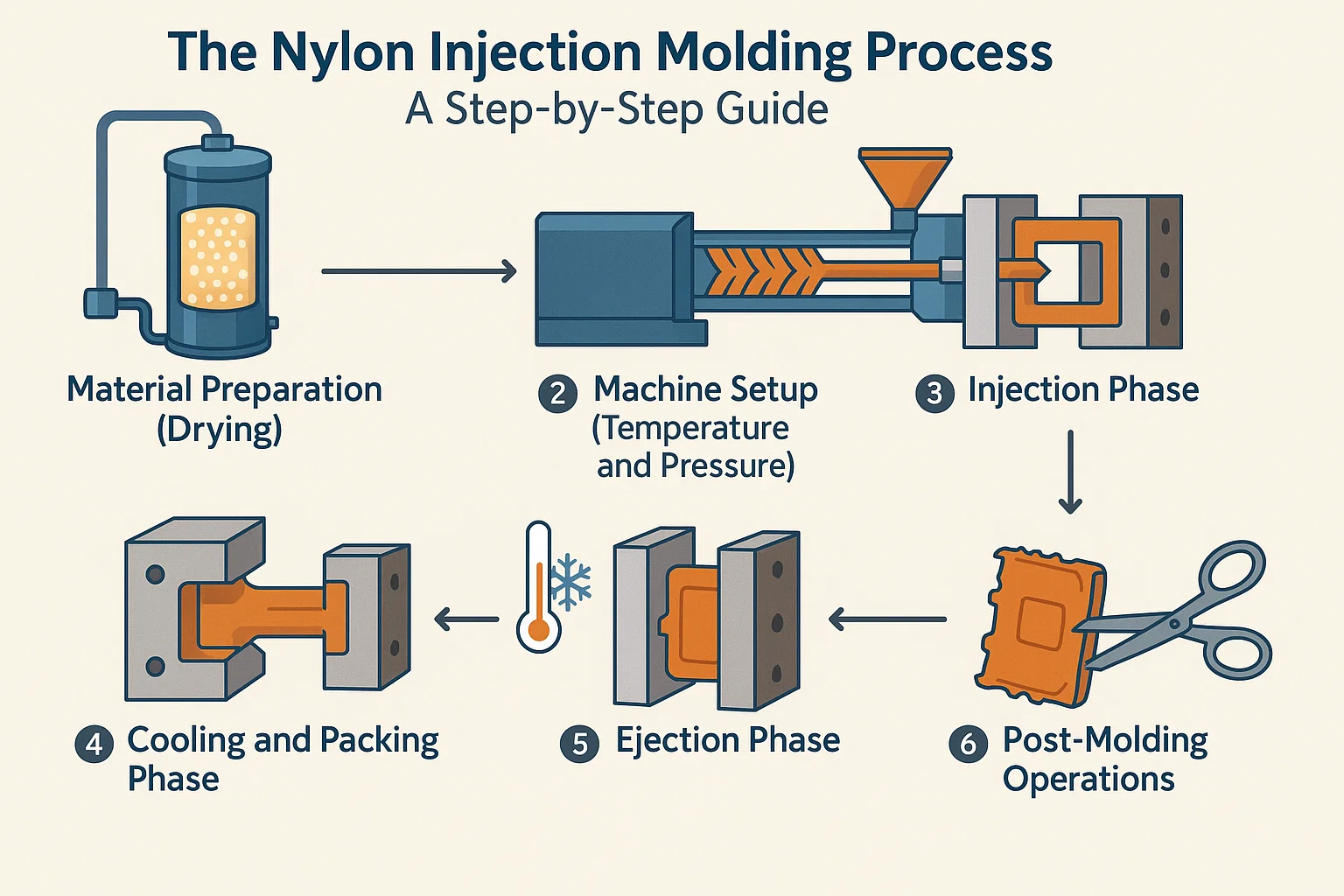

1. Malzeme Hazırlama (Kurutma)

Bu tartışmasız en kritik adımdır. Naylon nedeniyle higroskopik doğa , havadan emilen nemin erimeden önce uzaklaştırılması gerekir. Kurutulmadığı takdirde nem, malzemenin bozulmasına neden olur. hidroliz İşleme sırasında zayıf, kırılgan parçalara neden olur.

-

Gereksinim: Naylon must be dried in a kurutucu kurutucu veya kalan nem seviyesine kadar vakumlu fırın %0,1'den az (PA66 için genellikle daha düşüktür).

-

Prosedür: Kurutma genellikle 4-6 saat sürer. 80°C ve 110°C (176°F ve 230°F) , spesifik naylon kalitesine ve dolgu içeriğine bağlı olarak.

2. Makine Kurulumu (Sıcaklık ve Basınç)

Naylon, yüksek erime noktasından dolayı yüksek işlem sıcaklıkları gerektirir.

-

Erime Sıcaklığı: Namlu sıcaklık profili, naylonun tamamen erimesini sağlayan ancak termal bozulmayı önleyen bir erime sıcaklığı elde edecek şekilde ayarlanmıştır. Tipik erime sıcaklıkları 230°C ila 300°C (446°F ila 572°F) .

-

Kalıp Sıcaklığı: A yüksek kalıp sıcaklığı naylon için gereklidir (genellikle 80°C ve 120°C / 176°F ve 248°F ). Daha sıcak bir kalıp, eriyik akışkanlığının korunmasına yardımcı olur, tam kristalleşmeyi kolaylaştırır, iç gerilimleri azaltır ve çarpıklık .

-

Geri Basınç: Düşük ila orta dereceli karşı basınç genellikle, bozulmaya neden olabilecek aşırı kesme ısısı yaratmadan iyi bir eriyik homojenizasyonu sağlamak için kullanılır.

3. Enjeksiyon Aşaması

Erimiş naylon kalıp boşluğuna enjekte edilir.

-

Enjeksiyon Hızı: A hızlı enjeksiyon hızı Naylon eriyiği hala sıcak ve akışkan iken kalıp boşluğunu hızlı bir şekilde doldurmak için sıklıkla tercih edilir. Bu önlemek için çok önemli kısa çekimler ve minimizing the formation of prominent örgü hattıs (kaynak hatları).

-

Enjeksiyon Basıncı: Naylonun viskozitesinin üstesinden gelmek ve yoğun paketleme sağlamak için genellikle yüksek enjeksiyon basınçları gereklidir.

4. Soğutma ve Paketleme Aşaması

Naylon soğudukça önemli ölçüde küçülür.

-

Paketleme (Tutma) Basıncı: Enjeksiyondan hemen sonra basınç korunur ( paketleme aşaması ) hacimsel büzülmeyi telafi etmek için boşluğa daha fazla malzeme zorlamak. Bu baskı önleme açısından çok önemli. lavabo izleri kalın kesitlerde ve boyutsal doğruluğun sağlanması.

-

Soğutma Süresi: Soğutma, kristal yapının tamamen gelişmesine izin verecek ve parçanın deformasyon olmadan çıkarılabilmesi için yeterince sert olmasını sağlayacak kadar yeterli olmalıdır.

5. Fırlatma Aşaması

Soğuduktan sonra kalıp açılır ve ejektör sistemi parçayı çıkarır.

-

İşleme: Kalıp hala sıcakken parçalar çıkarılır. Uygun taslak açıları ve well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. Kalıplama Sonrası İşlemler

-

Kırpma/Söndürme: Kapı kalıntılarının, yollukların ve tüm flaşların kaldırılması.

-

Koşullandırma (İsteğe Bağlı ancak Yaygın): Parça kuru ve boyutsal olarak kararlı olduğundan kalıplanmış ama kırılgandır, çoğu zaman şartlandırılmış ılık suya batırarak veya kontrollü nem ortamına maruz bırakarak. Bu, parçanın nemi emmesine ve amaçlanan sağlamlığını, esnekliğini ve darbe direncini geri kazanmasına olanak tanır.

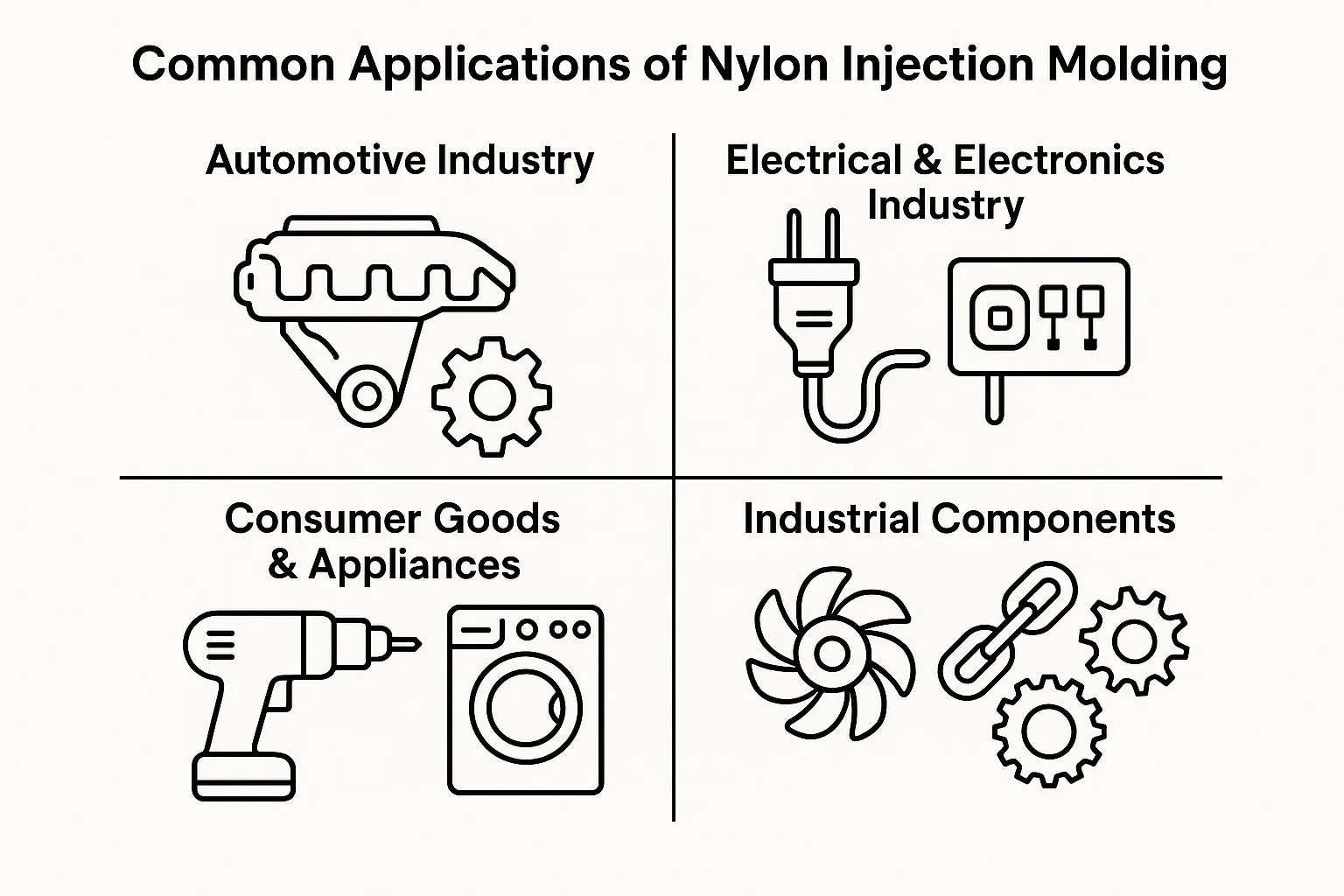

Naylon Enjeksiyon Kalıplamanın Yaygın Uygulamaları

Naylonun benzersiz yüksek mukavemet, ısı direnci ve mükemmel aşınma özellikleri kombinasyonu, onu çeşitli endüstrilerdeki birçok zorlu uygulamada metalin yerine tercih edilen bir seçim haline getiriyor.

1. Otomotiv Endüstrisi

Otomotiv sektörü, enjeksiyonla kalıplanmış naylonun, özellikle de yüksek ısılı ortamlarda performansın önemli olduğu güçlendirilmiş kalitelerin (cam dolgulu PA6 ve PA66) en büyük tüketicilerinden biridir.

-

Kaput Altı Bileşenleri: Motor kapakları, emme manifoldları, soğutma sistemi bileşenleri (radyatör uç tankları) ve yağ filtresi gövdeleri.

-

Mekanik Parçalar: Düşük sürtünme ve yüksek dayanıklılık gerektiren dişliler, rulmanlar, baskı rondelaları ve burçlar.

-

Güvenlik ve Yapı: Hava yastığı kapları ve çeşitli yapısal braketler ve klipsler.

2. Elektrik ve Elektronik Sanayii

Yüksek dielektrik mukavemeti ve ısı direnci nedeniyle naylon, gücü yöneten veya yangına dayanıklılık özellikleri gerektiren bileşenler için idealdir.

-

Konektörler ve Muhafazalar: Elektrik fişleri, terminal blokları, elektrikli alet muhafazaları ve devre kesici bileşenleri.

-

İzolatörler: Ara parçalar, ayırıcılar ve çeşitli yalıtım bariyerleri.

3. Tüketim Malları ve Gereçleri

Naylon, günlük eşyalarda dayanıklılık, şık estetik ve aşınmaya karşı direncin gerekli olduğu yerlerde kullanılır.

-

Elektrikli Aletler: Matkaplar, zımpara makineleri ve testereler için muhafazalar ve dahili hareketli parçalar.

-

Aletler: Çamaşır makineleri, elektrikli süpürgeler ve mutfak aletleri için dişliler, kamlar ve yapısal parçalar.

-

Spor Ekipmanları: Kayak bağlamaları, bisiklet bileşenleri ve dayanıklı tokalar.

4. Endüstriyel Bileşenler

Naylonun mükemmel kimyasal ve aşınma direnci, onu sıvı taşıma ve ağır makineler için kritik hale getirir.

-

Akışkan Sistemleri: Yağlara ve kimyasallara karşı dayanıklılık nedeniyle pompa parçaları, valf gövdeleri, çarklar ve akışkan kaplinleri.

-

Makineler: Makaralar, zincir kılavuzları, dişliler ve aşınma plakaları.

5. Tıbbi Cihazlar

Naylon 6 ve Naylon 66, özellikle özel, biyo-uyumlu sınıflar, sterilizasyon ve hassas mekanik fonksiyon gerektiren bileşenler için kullanılır.

-

Cerrahi Aletler: Tutamaçlar, kelepçeler ve implante edilemeyen bileşenler.

-

Teşhis Ekipmanları: Muhafazalar ve mekanik parçalar.

Yaygın Naylon Enjeksiyon Kalıplama Sorunlarını Giderme

Optimum tasarım ve makine kurulumunda bile sorunlar ortaya çıkabilir. Naylon parçalarda etkin sorun giderme, malzemenin yüksek oranda çekmesinin, kristalleşmesinin ve neme duyarlılığının kusur olarak nasıl ortaya çıktığının anlaşılmasını gerektirir.

1. Çarpılma (Deformasyon)

Çarpıklık parçanın soğuduktan sonra bozulması veya bükülmesidir ve naylon gibi yarı kristal malzemelerde en yaygın sorundur.

-

Nedenleri:

-

Düzensiz Soğutma: Birincil neden; genellikle eşit olmayan duvar kalınlığı veya belirli kalıp alanlarında yetersiz soğutma nedeniyle.

-

Anizotropik Büzülme: Özellikle cam dolgulu malzemelerde yüksek ve yönlü büzülme.

-

Düşük Kalıp Sıcaklığı: Çok soğuk bir kalıp, düzgün kristalleşmeyi önler.

-

-

Çözümler:

-

Kalıp Sıcaklığını Artırın: Daha sıcak bir kalıp (100 °C'ye yakın), daha yavaş, daha düzgün bir soğuma ve kristal büyümesi sağlar.

-

Kapı Konumunu Optimize Edin: Eriyik akışını dengelemek ve büzülme yönünü kontrol etmek için kapıyı yerleştirin.

-

Tasarım İncelemesi: Emin ol duvar kalınlığı mümkün olduğu kadar tekdüzedir.

2. Batma İzleri (Çöküntüler)

Lavabo işaretleri Bir parçanın yüzeyinde, tipik olarak kalın bölümler, nervürler veya çıkıntıların karşısında oluşan lokalize çöküntülerdir.

-

Nedenleri:

-

Yetersiz Paketleme Basıncı: Paketleme aşamasında iç büzülmeyi telafi etmek için yeterli malzeme itilmiyor.

-

Duvar Kalınlığı Çok Yüksek: Kalın bir bölümün çekirdeğinin soğuması çok uzun sürer ve içten büzülür.

-

-

Çözümler:

-

Paketleme Basıncını ve Süresini Artırın: Malzemeyi daralan çekirdeğe beslemek için yüksek tutma basıncını daha uzun süre koruyun.

-

Kapı Boyutunu Artırın: Daha büyük bir kapı, paketleme basıncının etkili bir şekilde aktarılmasına olanak tanır.

-

Yeniden tasarlama: Sorunlu bölümün kalınlığını azaltın veya çekirdekten çıkarın.

-

3. Örgü Hatları (Kaynak Hatları)

Örgü hatları (veya kaynak çizgileri), iki eriyik cephesinin birleştiği yerde, genellikle deliklerin veya eklerin etrafında görünür. Naylon için bu çizgiler zayıf noktalardır.

-

Nedenleri:

-

Düşük Erime Sıcaklığı/Yavaş Hız: Naylon, eriyik cepheleri buluşmadan önce çok fazla soğuyarak düzgün kaynaşmayı önler.

-

-

Çözümler:

-

Erime Sıcaklığını Artırın: Emin ol the nylon is hot enough for better molecular mixing upon meeting.

-

Enjeksiyon Hızını Artırın: Eriyik ön kısmı sıcak tutmak için boşluğu daha hızlı doldurun.

-

Yeniden tasarlama: Ayarla kapı konumu örgü hattını yapısal olarak daha az kritik veya gizli bir alana taşımak için.

-

4. Kısa Çekimler (Eksik Doldurma)

A kısa atış kalıp boşluğunun tam olarak doldurulmaması ve boşluk bırakılmasıdır.

-

Nedenleri:

-

Düşük Erime Sıcaklığı: Naylon tamamen akamayacak kadar viskozdur.

-

Yetersiz Enjeksiyon Basıncı/Hızı: Malzemeyi boşluğun sonuna kadar itmeye yetecek kuvvet veya hız yok.

-

-

Çözümler:

-

Erime Sıcaklığını ve Enjeksiyon Hızını Artırın.

-

Kalıbı Havalandırın: Emin ol air can escape the cavity, especially in deep pockets.

-

5. jeti (Solucan Gibi Yol)

Jetting erimiş naylonun küçük bir kapıdan hızla boşluğa fırlatılmasıyla meydana gelir ve düzgün bir şekilde yayılmak yerine bir akıntı gibi kıvrılmasına neden olur.

-

Nedenleri:

-

Aşırı Enjeksiyon Hızı küçük bir kapı açıklığından.

-

Kötü Kapı Tasarımı: Kapı doğrudan geniş, açık bir alanı hedefliyor.

-

-

Çözümler:

-

Enjeksiyon Hızını Azaltın dolgunun başlangıcında (hız profili oluşturma).

-

Kapı Boyutunu Artırın.

-

Kapı Konumunu Yeniden Tasarlayın: Akışın hemen dağılmasını sağlamak için jeti bir kalıp pimine, göbeğe veya duvara doğru yönlendirin.

-

6. Bozulma (Kırılganlık/Sararma)

Bozunma polimerin kimyasal olarak parçalanması ve bunun sonucunda özelliklerinin kaybıdır.

-

Nedenleri:

-

Nem (Hidroliz): En sık neden; Yetersiz malzeme kuruması.

-

Aşırı Erime Sıcaklığı: Belirli bir naylon kalitesi için sıcaklıklar çok yüksek.

-

Uzun İkamet Süresi: Naylon sıcak namluda çok uzun süre kalıyor (örneğin, büyük bir makinedeki küçük atışlar).

-

-

Çözümler:

-

Emin ol Proper Drying: Nem içeriğini ve kurutma fonksiyonunu tekrar kontrol edin.

-

Erime Sıcaklığını veya Döngü Süresini azaltın.

-

Doğru Makineyi Kullanın: Atış boyutunun namlu kapasitesinin %40-%80'i olduğu bir kalıplama makinesi seçin.

-

-

-

Naylon Enjeksiyon Kalıplama için En İyi Uygulamalar

Naylonun başarılı bir şekilde kalıplanması, öncelikle nem ve yüksek çekme gibi temel zorlukları azaltan katı protokollere sürekli olarak bağlı kalmayı gerektirir. Bu en iyi uygulamaların uygulanması kaliteyi, dayanıklılığı ve optimum çevrim sürelerini garanti eder.

1. Malzemenin Uygun Kullanımı ve Depolaması

-

Zorunlu Kurutma: Her zaman naylon malzemenin kurutulması gerektiğini varsayın. Bir kullanın kurutucu kurutucu nem içeriğini üreticinin belirttiği limitin altına düşürmek için (tipik olarak <= %0,1 ) kullanımdan hemen önce.

-

Kapalı Döngü Besleme: İdeal olarak, bir kapalı döngü sistemi taşıma sırasında ortamdaki nemin yeniden emilmesini önlemek için malzemeyi doğrudan kurutucudan makine haznesine beslemek.

-

Depolama: Mühürlenmemiş naylon torbaları veya kapları bir kuru, iklim kontrollü ortam veya açtıktan hemen sonra yeniden kapatın.

2. Süreç Parametrelerinin Optimize Edilmesi

-

Yüksek Kalıp Sıcaklığı: Yüksek kalıp sıcaklığı kullanın (genellikle 80 °C to 120 °C ) tam ve tekdüzeliği teşvik etmek kristalleşme . Bu, iç gerilimleri azaltır, çarpıklığı en aza indirir ve son parçanın mekanik özelliklerini geliştirir.

-

Hızlı Enjeksiyon/Kontrollü Hız: Nispeten kullanın hızlı enjeksiyon hızı eriyen ön kısmın sıcak kalmasını ve iyi kaynaşmasını sağlamak için (örgü hattının zayıflığını azaltır). Ancak daha yavaş başlamak ve kaçınmak için hız profili oluşturmayı kullanın. jet kapıda.

-

Yeterli Paketleme Basıncı: Yeterli istihdam tutma/paketleme basıncı ve time to compensate for nylon's high volumetric shrinkage and minimize lavabo izleri .

3. Kalıp Bakımı ve Kapı Yönetimi

-

Kapı Kalıntı Kontrolü: Parçaya zarar verebilecek ikincil düzeltme işlemlerini en aza indirmek için temiz kapak ayrımı sağlayın.

-

Düzenli Temizlik: Kalıp deliklerini ve ayırma hattını düzenli olarak temizleyin. uygun havalandırma Naylonun hızlı doldurulması, havanın kaçmasına izin vermesi ve sıkıştırılmış gazın neden olduğu yanmayı (dizelleşme) önlemesi açısından çok önemlidir.

4. Kalite Kontrol ve Kalıplama Sonrası

-

Nem Testi: Kurutma etkinliğini doğrulamak için rutin malzeme nem testi (örn. Karl Fischer titrasyonu veya nem analiz cihazı) uygulayın.

-

Anında Koşullandırma: Planla kalıplama sonrası koşullandırma (örn. sıcak su banyosu veya nem odası) kuru, kalıplanmış parçalar daha kırılgan olacağından maksimum dayanıklılık ve darbe direnci gerektiren parçalar için.

-

Boyutsal Kontroller: Parçalarda boyutsal kalite kontrolleri yapın sonra boyutlar kalıplanmış duruma göre önemli ölçüde değişeceğinden koşullandırılmış ve stabilize edilmiştir.

So

Naylon enjeksiyonlu kalıplama, aşağıdaki özellikleri sağlayan güçlü ve önemli bir üretim sürecidir: yüksek performanslı, dayanıklı ve uygun maliyetli Dünyanın en zorlu endüstrilerindeki bileşenler. Yüksek mukavemetli, mükemmel aşınma direnci ve termal stabiliteye sahip benzersiz profili, poliamidi dişliler, muhafazalar ve konektörlerdeki metaller gibi geleneksel malzemelerin yerine geçmek için vazgeçilmez kılmaktadır.