Dinamik imalat dünyasında, hem işlevsel olarak üstün hem de estetik açıdan hoş olan ürünlere olan talep, önemli bir yeniliği yönlendirmiştir. Modern bileşenler genellikle tek, yapı için sert bir plastik, kavrama için yumuşak bir elastomer veya markalaşma için iki farklı renk - tek, kesintisiz bir tasarımla birleştirmelidir. Geleneksel yöntemler ayrı üretim ve montaj adımlarına dayanırken, bu işlemi kolaylaştırmak için daha gelişmiş bir çözüm veyataya çıkmıştır: 2-atış enjeksiyon kalıplama.

2 atış enjeksiyon kalıplamasına giriş

2 atış enjeksiyon kalıplama nedir?

Özünde, 2 atış enjeksiyon kalıplama (İki atış kalıplama olarak da bilinir), tek bir sürekli kalıplama döngüsünde iki farklı malzemeden tek, bitmiş bir bileşen üreten son derece uzmanlaşmış bir üretim sürecidir. Birden fazla parçanın ayrı ayrı kalıplVeığı ve daha sonra monte edildiği geleneksel yöntemlerin aksine, 2 atış kalıplama bu adımları bir verimli işlemde birleştirir. Bu işlem, ikincil montaja ihtiyaç duymadan karmaşık geometriler, entegre contalar, çok renkli estetik ve gelişmiş işlevsellik ile parçalar oluşturmada etkilidir.

Eşanlamlılar: çoklu atış kalıplama ve aşırı kalıp

Genellikle birbirinin yerine kullanılırken, terimler çok atış kalıplama Ve lüks Anlamak için önemli olan farklı anlamlara sahiptir.

-

Çok çekimli kalıplama: Bu, 2 atış kalıplamanın en yaygın fveyam olduğu geniş bir kategveyaidir. Tek bir parça oluşturmak için aynı kalıpta iki veya daha fazla ayrı farklı malzeme enjeksiyonu kullanan herhangi bir enjeksiyon kalıplama işlemini ifade eder. Bu şemsiyenin altına 3 atış veya 4 atışlık bir işlem de girecektir.

-

Aşırı Madde: Bu, önceden var olan bir parça ("substrat") üzerine ikinci bir malzemenin enjekte edildiği spesifik bir tekniktir. 2 atış kalıplama bir tür aşırı kalma olsa da, terim, substrat kısmının ayrı ayrı yapıldığı ve daha sonra aşırı kalma adımı için ikinci bir kalıp içine manuel veya robotik olarak yerleştirildiği işlemleri de tanımlayabilir. Anahtar fark, gerçek bir 2 atış işlemde, her iki malzemenin de aynı makine döngüsünde sırayla kalıplanmasıdır, kısım makineden ayrılmadan.

Temel prensip ve sürece genel bakış

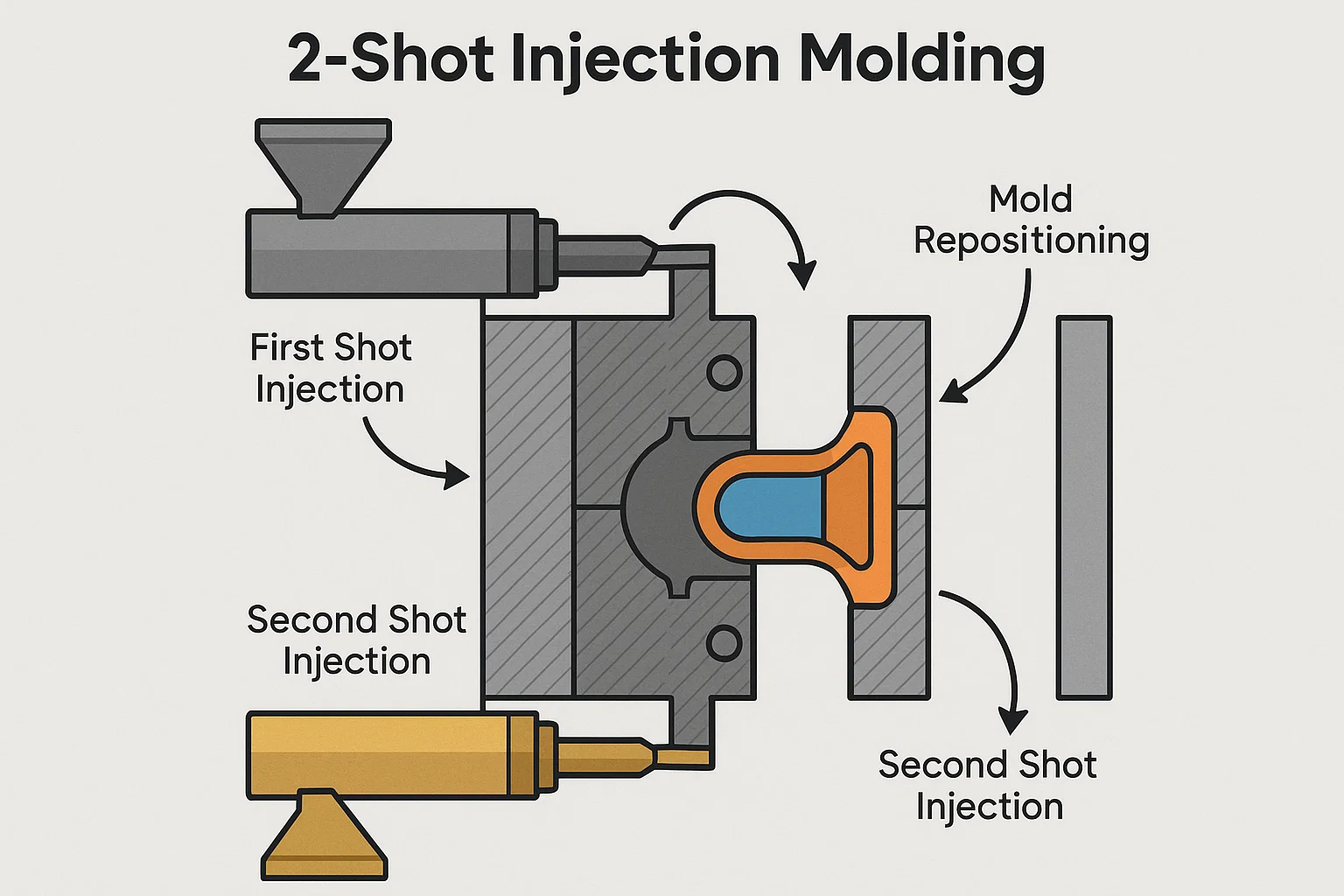

2 atış enjeksiyon kalıplamasının temel prensibi, iki malzemenin özel olarak tasarlanmış bir kalıp içine sıralı enjeksiyonudur. Süreç genellikle şu anahtar adımları izler:

-

İlk atış enjeksiyonu: İlk malzeme (genellikle sert bir plastik) kalıbın birincil boşluğuna enjekte edilir.

-

Kalıp yeniden konumlandırma: Daha sonra kalıp açılır ve bir plato veya çekirdek yeni oluşturulan ilk atış parçasını ikinci bir boşluğa döndürür veya aktarır.

-

İkinci atış enjeksiyonu: İkinci malzeme (genellikle daha yumuşak bir plastik veya farklı renk) yeni boşluğa enjekte edilir, etrafta akar ve ilk atış kısımla bağlanır.

-

Ejeksiyon: İkinci malzeme soğuduktan ve katılaştıktan sonra, bitmiş, çok malzemeli parça kalıptan çıkarılır.

Malzemelerin bu kesintisiz entegrasyonu, yüksek kaliteli, dayanıklı bir bağ ve kullanıma hazır olan bitmiş bir ürünle sonuçlanır, bu da emeği ve geleneksel montajla ilişkili hata potansiyelini ortadan kaldırır.

Tarih ve Evrim

2 atış kalıplamanın kökenleri, daha sofistike plastik ürünler yaratma ihtiyacıyla 20. yüzyılın ortalarına kadar uzanıyor. Erken yöntemler genellikle kaba ve hem malzeme hem de makinelerin yetenekleri ile sınırlıydı. Sürecin gerçek evrimi, döner platenler ve çekirdek sırt teknolojileri içeren özel enjeksiyon kalıplama makinelerinin geliştirilmesi ile başladı. Bu gelişmeler, daha geniş bir uyumlu malzeme yelpazesi getiren polimer biliminde devam eden yeniliklerle birleştiğinde, 2 atış kalıplamayı bir niş tekniğinden bugün sayısız endüstri için yaygın olarak benimsenen, vazgeçilmez bir üretim çözümüne dönüştürdü.

2 atış enjeksiyon kalıplamanın faydaları

2 atış enjeksiyon kalıplama kullanmak için stratejik seçim sadece teknik sofistike olmanın ötesine geçer; Bir ürünün performansını, maliyet etkinliğini ve pazar çekiciliğini önemli ölçüde etkileyebilecek bir dizi somut fayda sağlar. İki ayrı üretim adımını tek, kesintisiz bir sürece entegre ederek, 2 atış kalıplama, çok bileşenli ürünlerle ilişkili zorlukların çoğunu çözer.

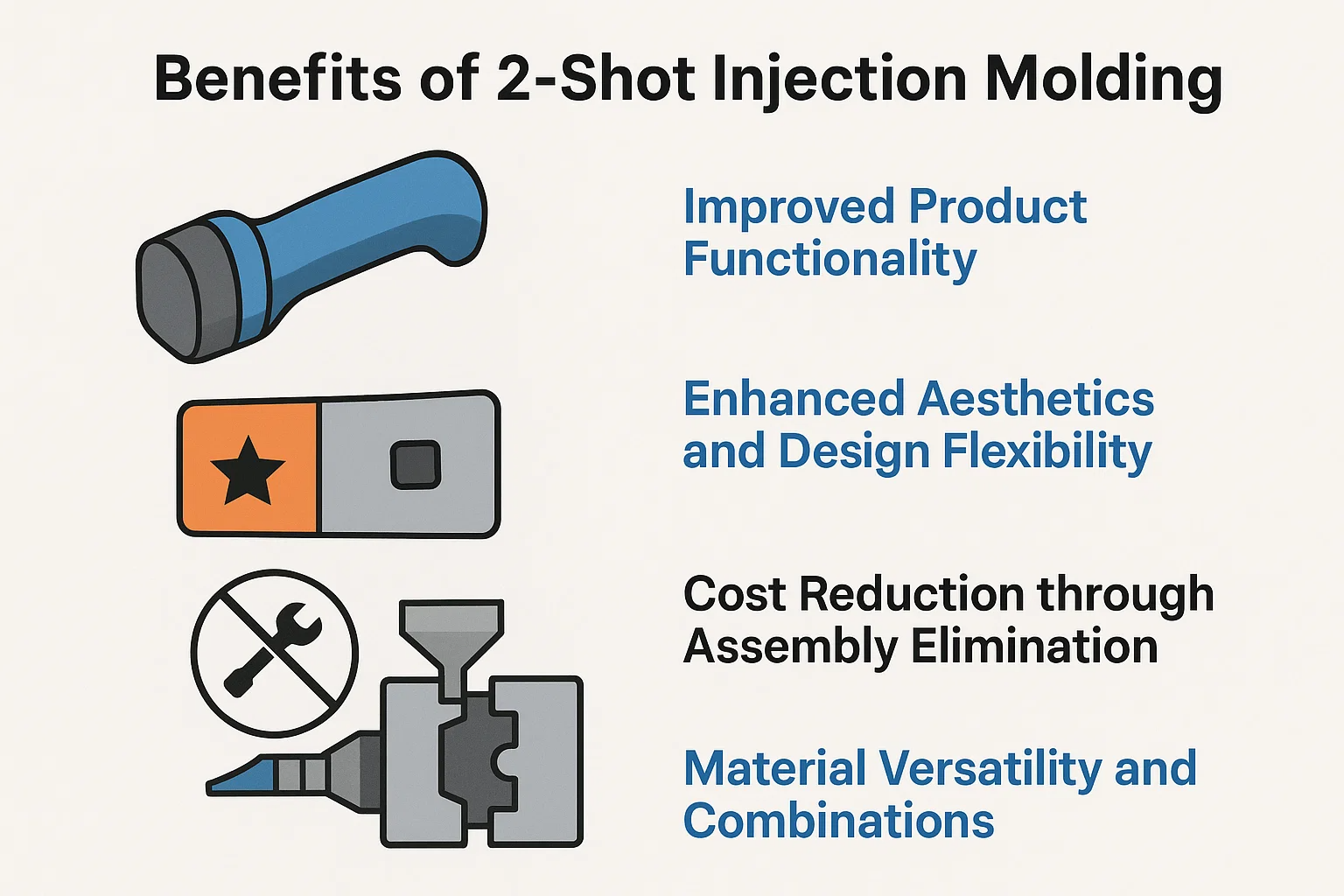

Geliştirilmiş ürün işlevselliği

2 atış kalıplamanın en önemli avantajlarından biri, malzemeleri farklı özelliklerle birleştirerek bir ürünün işlevselliğini geliştirme yeteneğidir. Örneğin, katı bir termoplastik bir ürünün yapısal gövdesini oluşturabilirken, yumuşak bir termoplastik elastomer (TPE), rahat, kaymaz bir kavrama oluşturmak için üzerine kalmıştır. Bu teknik, ergonomi ve dokunsal hislerin kritik olduğu elektrikli aletler, tüketici elektroniği ve tıbbi araçlar için gereklidir. Ayrıca, süreç, zaman içinde başarısız olabilecek ayrı bileşenlere ihtiyaç duymadan bir ürünün dayanıklılığını, su yalıtmasını ve genel performansı artıran entegre contalar, contalar ve canlı menteşeler oluşturmak için idealdir.

Geliştirilmiş estetik ve tasarım esnekliği

2 atış kalıplama, benzersiz tasarım esnekliği sağlar ve mühendislerin ve tasarımcıların daha karmaşık ve görsel olarak çekici ürünler gerçekleştirmelerine izin verir. İki farklı renkli malzemeyi aynı kalıp içine enjekte ederek, süreç karmaşık logolar, markalaşma veya parçaya kalıcı olarak bağlanmış renk kodlu özellikler oluşturabilir. Bu, solma veya çip yapabilen boyama, ped baskı veya etiketleme ihtiyacını ortadan kaldırır. Tek bir yüzeyde farklı dokular oluşturma yeteneği - dokulu bir mat kavramanın yanında pürüzsüz parlak bir kaplama gibi - ayrıca ürünün algılanan kalitesini ve estetik değerini yükseltir.

Montaj eliminasyonu yoluyla maliyet azaltma

Belki de 2 atış kalıplama için en zorlayıcı iş vakası, ikincil montajı ortadan kaldırarak elde edilen önemli maliyet azaltımıdır. İki malzemeli bir parçanın geleneksel üretimi, iki ayrı parçanın kalıplanmasını ve daha sonra yapıştırıcılar, vidalar veya diğer bağlantı elemanlarını kullanarak manuel veya robotik olarak birleştirmeyi gerektirecektir. Bu çok aşamalı işlem önemli işçilik maliyetleri ekler, ek ekipman gerektirir ve montaj hataları riskini artırır. Tek bir kalıplama döngüsünde bitmiş, çok malzemeli bir parça üreterek, 2 atış kalıplama bu masrafları atlayarak daha zayıf bir üretim hattına ve daha düşük birim başına maliyetlere yol açar.

Malzeme çok yönlülüğü ve kombinasyonları

2 atış kalıplama, mühendislerin bir bileşenin her bir parçası için ideal özellikleri seçmelerine olanak tanıyan geniş bir malzeme kombinasyon dünyası açar. İşlem sert bir plastik ve yumuşak bir kavrama ile sınırlı değildir; İki farklı sert plastik, şeffaf bir plastiği opak bir plastik veya termoset bir termoset malzemeyle birleştirebilir. Bu çok yönlülük, güçlü, sert bir çekirdeğe ve dayanıklı, esnek bir dış cepheye veya hem elektrik yalıtımı hem de termal iletkenlik özelliklerine sahip bileşenlerin oluşturulmasına izin verir. Anahtar, güçlü ve güvenilir bir bağ sağlamak için kimyasal ve termal olarak uyumlu malzemeler seçmektir.

Artan üretim verimliliği

Birden fazla adımı tek bir işlemde birleştirerek, 2 atış enjeksiyon kalıplaması genel üretim verimliliğini önemli ölçüde artırır. Montaj, kürleme veya yapıştırıcıların kurumasını beklemenin zaman alıcı ve genellikle emek yoğun adımları, üretim akışından tamamen çıkarılır. Bu, hammaddeden bitmiş, satılabilir bir ürüne daha hızlı bir döngü süresi ile sonuçlanır. Aerodinamik işlem, daha az makine, daha az fabrika zemin alanı ve daha küçük bir işgücü gerektirir, bu da daha verimli ve karlı bir üretim operasyonuna katkıda bulunur.

2 atış enjeksiyon kalıplama işlemi

2 atış kalıplamanın karmaşık mekaniğini anlamak, verimliliğini ve hassasiyetini takdir etmenin anahtarıdır. Süreç karmaşık görünse de, tek, mükemmel bir şekilde entegre bir parça ile sonuçlanan oldukça kontrollü bir olay dizisidir. Aşağıda, adım adım sürecin ve bunu başarmak için kullanılan birincil tekniklerin ayrıntılı bir dökümü bulunmaktadır.

Ayrıntılı adım adım açıklama

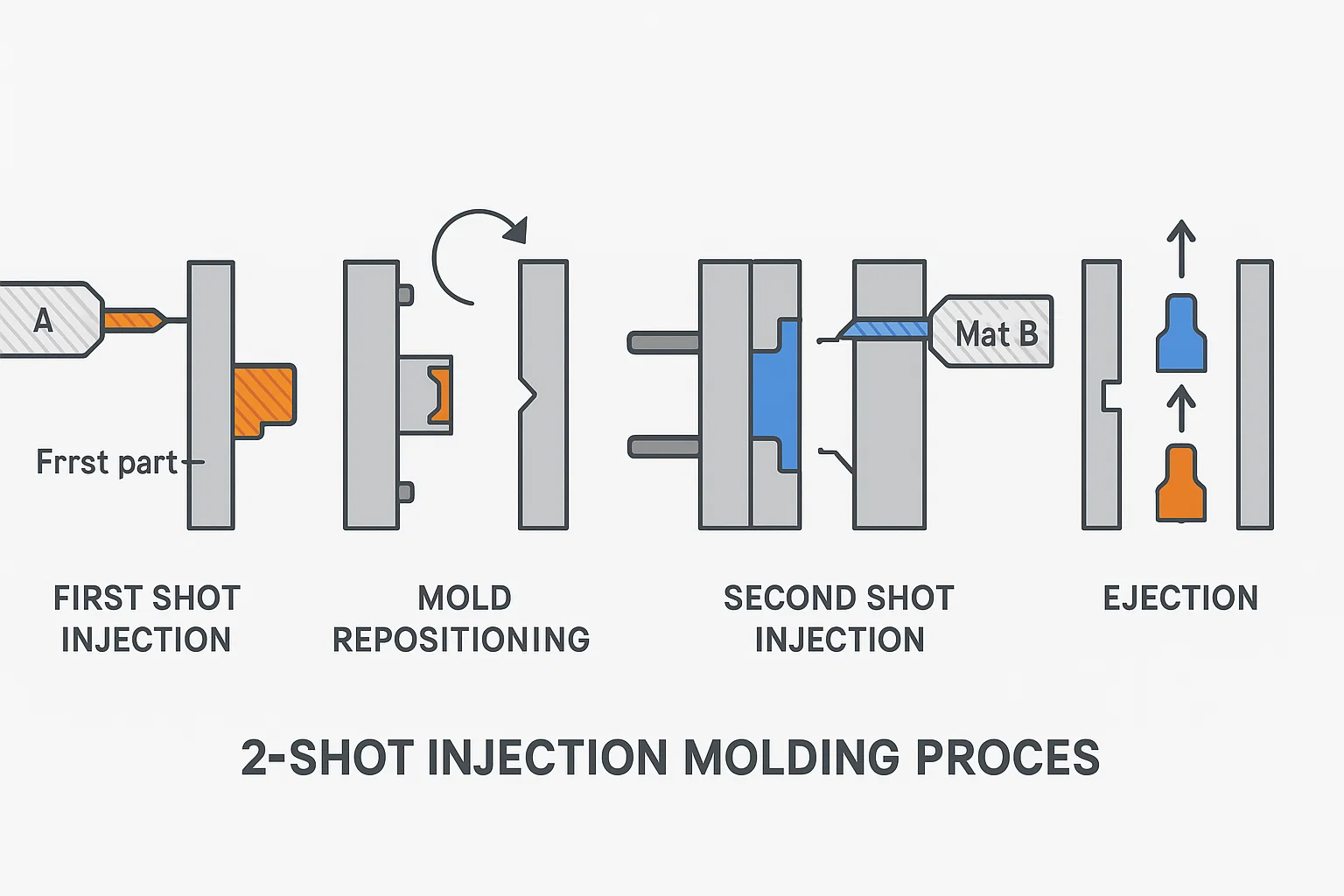

2 atış kalıplanmış bir parçanın yolculuğu, farklı malzemeleri tek bir özel kalıpta besleyen iki ayrı enjeksiyon ünitesiyle başlar. Süreç senkronize bir döngü olarak ortaya çıkıyor:

-

İlk atış enjeksiyonu: İşlem, ilk malzemenin, genellikle sert bir termoplastik (malzeme A) enjeksiyonu ile başlar. Bu boşluk, son parçanın çekirdeğini veya substratını oluşturur. Malzeme enjekte edildikten ve yeterli bir soğutma süresi geçtikten sonra, ilk kısım katılaşır.

-

Kalıp yeniden konumlandırma: Bu, döngünün en önemli aşamasıdır. Kalıp açılır ve hassas bir mekanizma ilk kısmı yeniden konumlandırır. Bu tipik olarak iki yoldan biriyle yapılır: ya kalıbın döner kalesi 180 dereceye döner veya bir servis sistemi parçayı aktarır. Anahtar, ilk atış bileşenini almak için tasarlanmış ikinci boş boşluğa taşımaktır. Eşzamanlı olarak, ilk boşluk yeni bir döngü başlatmak için tekrar ilk enjeksiyon ünitesine sunulur.

-

İkinci atış enjeksiyonu: İlk atış kısmı şimdi ikinci boşlukta güvenli bir şekilde, kalıp tekrar kapanıyor. İkinci enjeksiyon ünitesi daha sonra ikinci malzemeyi (Malzeme B), genellikle farklı bir renk, daha yumuşak bir elastomer veya başka bir uyumlu polimer, ilk kısmı çevreleyen boşluğa enjekte eder. Yeni malzeme, ilk bölüme, kimyasal veya mekanik olarak bağlanır ve son, entegre bileşeni oluşturur.

-

Ejeksiyon: İkinci malzeme soğuduktan ve katılaştıktan sonra, kalıp son kez açılır. Bir ejeksiyon sistemi, tipik olarak pimler, bitmiş, iki malzemeli kısmı kalıptan çıkarır. Döngü tamamlandı ve makine yeni bir tane başlatmaya hazır.

2 atış kalıplama teknikleri türleri

Adım adım işlem temel olarak aynı olsa da, üreticiler istenen sonuca ulaşmak için farklı makine ve kalıp konfigürasyonları kullanır. En yaygın üç teknik şunlardır:

-

Döner masa kalıplama: Bu en yaygın ve verimli yöntemdir. Makinenin merdanesi kalıbı tutan dönen bir tablo ile donatılmıştır. İlk atış kalıbın bir tarafında yapılır. Daha sonra, ilk atış kısmını ikinci enjeksiyon ünitesiyle hizalayarak döner, yeni bir ilk atış parçası aynı anda diğer tarafta kalıplanır. Bu eşzamanlı üretim, döngü süresini önemli ölçüde azaltır ve yüksek hacimli üretim için idealdir.

-

Çekirdek Geri Kalıplama: Bu teknik, tek bir kalıp içinde kayan bir çekirdek veya hareketli bir ek kullanır. İlk atış enjekte edildikten sonra, çekirdek ikinci malzeme için alan yaratmak için geri kayar. İkinci malzeme daha sonra bu yeni oluşturulan boşluğa enjekte edilir. Bu yöntem genellikle entegre yaşam menteşeleri veya çok küçük bileşenler gibi karmaşık detaylara sahip parçalar için kullanılır, burada bir döner tablonun mekanik karmaşıklığı mümkün değildir.

-

Transfer Kalıplama: Bu yöntemde, ilk atış parça bir kalıpla enjekte edilir ve robotik bir kol veya mekanik transfer sistemi, parçayı fiziksel olarak aynı makinedeki ayrı, ikinci bir kalıba hareket ettirir. Bu teknik, standart 2 atış uygulamalar için daha az yaygındır, ancak iki kalıp farklı sıkıştırma kuvveti gerektirdiğinde veya iki çekimin ayrı makinelerde yapılması gerektiğinde yararlı olabilir.

2 atış enjeksiyon kalıplamasında kullanılan malzemeler

Herhangi bir 2 atış enjeksiyon kalıplama projesinin başarısı, dikkatli malzemelerin seçimine bağlıdır. İki polimer sadece nihai ürünün fonksiyonel ve estetik gereksinimlerini karşılamakla kalmamalı, aynı zamanda güçlü, kalıcı bir bağ oluşturmak için birbirleriyle de uyumlu olmalıdır. Bu bölüm, malzeme kombinasyonlarının türlerini ve bunları seçmek için kritik kriterleri araştırmaktadır.

Uyumlu malzeme kombinasyonları

2 atış kalıplamanın çok yönlülüğü, işleyebileceği çok çeşitli malzeme eşleşmeleri ile tanımlanır. Bu kombinasyonlar tipik olarak kullanılan malzemelerin özelliklerine göre kategorize edilir:

-

Sert yumuşak kombinasyonlar: Bu, sert bir taban malzemesinin yumuşak, esnek bir malzeme ile birleştirildiği 2 atış kalıplamanın en yaygın uygulamasıdır. Sert malzeme (ör., ABS, polikarbonat (Pc), naylon, polipropilen (PP) yapısal bütünlüğü sağlarken, yumuşak malzeme (ör., Termoplastik elastomerler (TPE) veya termoplastik poliüretanlar (TPU) ) ergonomik bir kavrama, su geçirmez bir conta veya yumuşak dokunuş yüzeyi sağlar. Bu, elektrik aleti kulpları, diş fırçası tutamakları ve tıbbi aletler gibi ürünler için idealdir.

-

Sert kombinasyonlar: Bu kombinasyon iki farklı sert plastik içerir. Bu, güçlü bir kalıplama gibi belirli özellikleri birleştirmek için yapılabilir. Polikarbonat (PC) Kimyasal olarak dirençli bir taban Akrilonitril butadien stiren (ABS) dış. Bu aynı zamanda aynı malzemenin iki farklı rengini markalaşma veya bir kontrol paneli düğmesi için beyaz bir ABS parçası gibi markalaşma veya estetik amaçlar için birleştirmek için kullanılır.

-

Termoplastikler ve termosetler: Daha az yaygın olsa da, bazı özel uygulamalar bir termoplastikle bir termoset veya elastomer ile eşleştirilmeyi içerebilir. Bu, termosetlerin ısıtıldıktan sonra geri dönüşü olmayan bir şekilde iyileştirildiği için sıcaklık ve basıncın dikkatli bir şekilde kontrol edilmesini gerektiren karmaşık bir işlemdir.

-

Berrak kombinasyonlar: Bu, kamera lensi için net bir bağlantı noktasına sahip bir akıllı telefon kasası gibi entegre pencerelere, ışık borularına veya ekran ekranlarına sahip parçalar oluşturmak için kullanılır. Malzemeler Akrilik or Polikarbonat (PC) optik netlikleri ve dayanıklılıkları nedeniyle genellikle net bileşen için kullanılır.

Malzeme Seçimi Kriterleri

2 atışlık bir proje için doğru malzemelerin seçilmesi, birkaç anahtar özelliğin dikkatli bir şekilde değerlendirilmesini içerir. Bağın başarısı ve son bölümün bütünlüğü şu faktörlere bağlıdır:

-

Kimyasal uyumluluk: Bu en kritik faktördür. Güçlü, kalıcı bir bağın oluşması için, iki polimer kimyasal olarak uyumlu olmalı ve moleküllerinin yapışkan bir arayüz oluşturmasına izin vermelidir. Benzer kimyasal bileşimlere veya aynı polimer ailesinde (örn. PC ve ABS) sahip olan polimerler genellikle iyi bağlanır. Tersine, farklı ailelerden (örn., PC gibi amorf bir polimer ve PP gibi kristal bir polimer) genellikle zayıf kimyasal yapışmaya sahiptir ve delaminasyona yol açar.

-

Termal Genişleme Uyumluluğu: İki malzeme benzer termal genişleme katsayılarına ve karşılaştırılabilir büzülme oranlarına sahip olmalıdır. Bitmiş parça kalıpta soğudukça, her malzeme küçülür. Büzülme oranları büyük ölçüde farklıysa, iç gerilmelere neden olabilir, bu da arayüzde çarpıtma, çatlama veya zayıf bir bağa yol açabilir. Bu farklılıkları telafi etmek için dikkatli malzeme seçimi ve kalıp tasarımı gereklidir.

-

Yapışma özellikleri: İki malzeme arasındaki bağ kimyasal veya mekanik olabilir. A kimyasal bağ arayüzde doğrudan moleküler bir bağlantı oluşturulur. A mekanik bağ İkinci malzeme alt kesimlere, kaburgalara veya ilk bölüme kalıplanmış diğer özelliklere aktığında oluşturulur ve fiziksel bir kilitleme oluşturur. En iyi 2 atış tasarımlar, stres altında bile mümkün olan en güçlü bağı sağlamak için hem kimyasal hem de mekanik yapışmadan yararlanır. Malzeme seçimi, iki polimerin spesifik işleme koşulları altında ne kadar iyi yapışacağını dikkate almalıdır.

2 atış kalıplama için kalıp tasarımı hususları

2 atışlık bir enjeksiyon kalıplama projesinin başarısı, kalıp tasarımının hassasiyetine ve karmaşıklığına özünde bağlıdır. Kalıp işlemin merkezi bileşenidir ve mühendisliği ürünün kalitesi, bütünlüğü ve nihai estetiğini belirler. 2 atış kalıp tasarlamak, tek atış kalıp tasarlamaktan çok daha karmaşıktır, çünkü iki ayrı enjeksiyon işlemini barındıran birinde iki kalıp olarak işlev görmelidir.

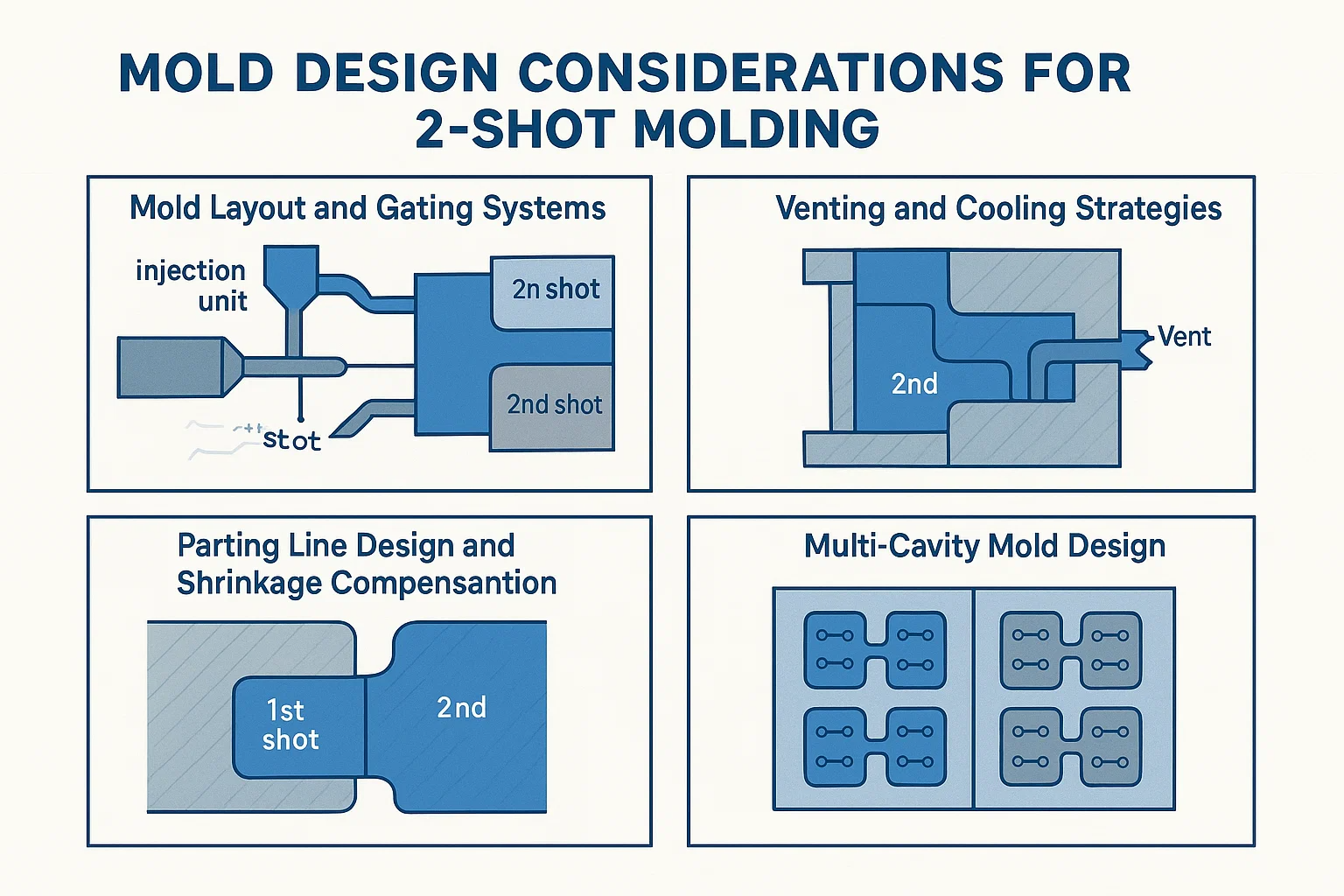

Kalıp düzeni ve geçitleme sistemleri

İki farklı boşluk seti içerecek şekilde 2 atışlık bir kalıp düzenlenmelidir: biri ilk atış ve diğeri ikincisi için. . geçit sistemi - Erimiş plastiği boşluklara yönlendiren kanallar - bu tasarımın kritik bir parçasıdır. Her biri kendi enjeksiyon ünitesinden beslenen iki ayrı geçit sistemi vardır. Tasarım, her bir malzemenin çapraz kontaminasyon olmadan amaçlanan boşluğa yönlendirilmesini sağlamalıdır.

-

. ilk atış kapısı İlk malzemeyi boşluğuna yönlendirir.

-

. İkinci atış kapısı ikinci malzemenin ilk atış parçasının üzerinden veya çevresinde akmasına izin vermek için konumlandırılmıştır. Bu geçitleme sistemi, önceden var olan ilk atışın hasar görmesini önlemek ve ikinci atış boşluğunun tam ve düzgün doldurulmasını sağlamak için dikkatle yerleştirilmelidir.

Havalandırma ve soğutma stratejileri

Etkili havalandırma Tüm enjeksiyon kalıplamalarında çok önemlidir, ancak 2 atış kalıplamada daha da kritik hale gelir. İkinci malzeme ilk atış parçasının etrafına enjekte edildiğinden, hava kolayca küçük ceplerde hapsedilebilir, bu da yanık izleri, kısa atışlar veya eksik bağlar gibi kusurlara yol açabilir. Kalıp tasarımı, bu havanın kaçmasına izin vermek için stratejik olarak yerleştirilmiş havalandırma delikleri içermelidir.

İyi tasarlanmış soğutma sistemi ayrıca parça kalitesini korumak ve döngü süresini optimize etmek için gereklidir. 2 atışlık bir kalıpta, soğutma kanalları, ikinci atış enjekte edilmeden önce ilk atış kısmını yeterince soğutacak şekilde tasarlanmalıdır. İlk bölüm çok sıcaksa, ikinci çekim onu çözebilir veya eritebilir. Uygun soğutma, kalıp boyunca düzgün bir sıcaklık sağlar, bu da boyutsal stabilite için hayati önem taşır ve çözgü gibi kusurları önler.

Ayrılma hattı tasarımı ve büzülme telafisi

. ayrılma hattı kalıbın iki yarısının buluştuğu yerdir. 2 atış kalıplama için, bu çizgi iki farklı aşamada sıkı bir contayı sağlamak için titizlikle tasarlanmalıdır. İkinci malzemenin ikinci malzemenin istenmeyen alanlara akmasını önlemek için ikinci atış boşluğunun ayrılma çizgisi birinci atış parçaya sızdırmalıdır. Bu, yanıp sönmeyi önlemek için olağanüstü bir hassasiyet gerektirir (kalıptan dışarı sızan malzeme).

Büzülme tazminatı bir başka önemli zorluktur. Tüm plastikler soğudukça küçülür, ancak 2 atışlık bir parçada kullanılan iki farklı malzemenin farklı büzülme oranları olacaktır. Kalıp tasarımcısı bu diferansiyel büzülmeyi hesaba katmalıdır. Düzgün bir şekilde telafi edilmezse, son kısım bükülme, iç stres veya delaminasyon yaşayabilir, bu da zayıf bir bağ ve kusurlu bir ürüne yol açabilir.

Çok Basırcılık Kalıp Tasarımı

Yüksek hacimli üretim için, döngü başına birkaç parça üretmek için 2 atış kalıplar birden fazla boşlukla tasarlanabilir. Bu, verimliliği önemli ölçüde artırır, ancak kalıp tasarımına bir karmaşıklık katmanı ekler. Her iki çekim için koşucu sistemleri, tüm boşlukların eşit ve eşzamanlı olarak doldurulmasını sağlamak için titizlikle dengelenmelidir. Bu, kısmen kalitedeki varyasyonların bir boşluktan diğerine önlenir. Çok boşluklu bir 2 atış kalıp çok daha yüksek bir başlangıç maliyetine sahip olsa da, üretim süresindeki ve emekteki uzun vadeli tasarruflar onu kitle üretimi için uygun maliyetli bir çözüm haline getirir.

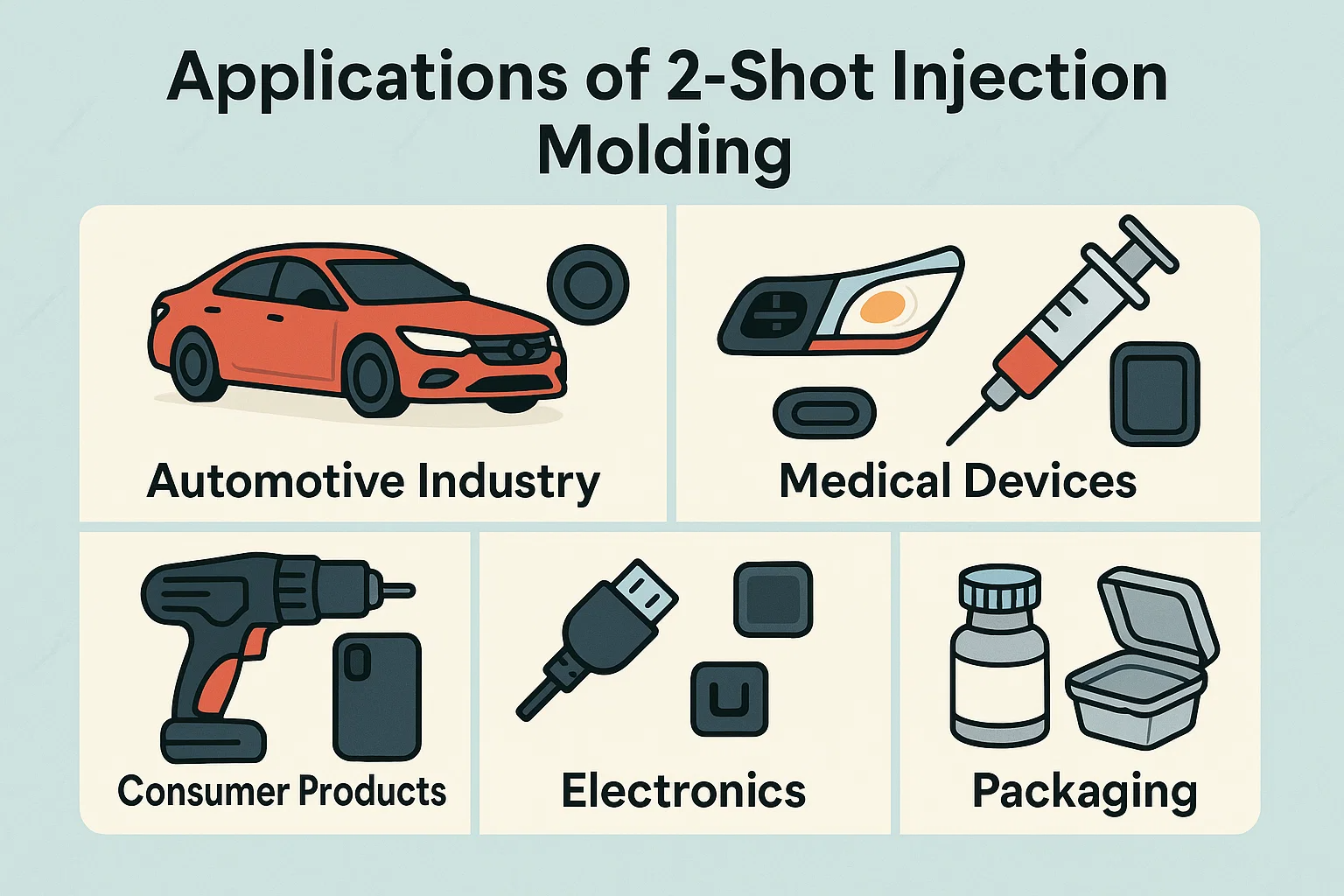

2 atış enjeksiyon kalıplama uygulamaları

2 atış enjeksiyon kalıplama ile sunulan işlevsellik, estetik ve verimliliğin eşsiz kombinasyonu, onu geniş bir endüstri yelpazesinde tercih edilen bir üretim yöntemi haline getirir. Bir döngüde tek, çok malzemeli bir parça oluşturma yeteneği, karmaşık tasarım ve montaj zorluklarını çözerek aşağıdaki sektörlerde ürün kalitesinin ve performansının artmasına neden oldu.

Otomotiv endüstrisi

Otomotiv sektörü, hem iç hem de dış bileşenler için 2 atış kalıplamaya dayanmaktadır. Hem dayanıklı hem de dokunsal parçalar oluşturmak için kullanılır.

-

İç Bileşenler: Araç iç mekanlarında 2 atış kalıplanmış parça bulmak yaygındır, örneğin Gösterge Tablosu Düğmeleri , hava delikleri ve dişli vardiyası düğmeleri. Sert bir plastik sert yapı ve montaj noktaları sağlarken, yumuşak dokunuşlu bir elastomer, gürültü ve titreşimi azaltarak premium bir his ve ergonomik kavrama yaratır.

-

Dış Bileşenler: Dış kısımlar için, 2 atış kalıplama için kullanılır Far ve arka lamba muhafazaları entegre, su geçirmez contalar ile. Ayrıca, iki farklı rengi veya kaplamayı birleştiren karmaşık yan ayna düzenekleri veya karmaşık ızgara tasarımları oluşturmak için de kullanılır.

Tıbbi cihazlar

Tıp alanında hassasiyet, hijyen ve güvenilirlik çok önemlidir. 2 atış kalıplama, yüksek kaliteli, steril ve fonksiyonel cihazlar üretmek için gereklidir.

-

Cerrahi Aletler: Birçok cerrahi alet ve aletin kulpları 2 atış kalıplanmıştır. Rijit bir polimer güçlü, otoklavlanabilir bir çekirdek sağlarken, yumuşak dokunuş, ergonomik bir kavrama bir cerrahın kontrolünü geliştirir ve el yorgunluğunu azaltır.

-

İlaç Dağıtım Sistemleri: Şırıngalar , inhalerler ve diğer ilaç dağıtım cihazları genellikle 2 atış kalıp kullanıyor entegre contalar ve contalar , içeriğin steril kalmasını ve cihazın sızıntı olmadan doğru çalışmasını sağlamak.

Tüketici Ürünleri

Hanehalkı araçlarından kişisel elektroniklere kadar, 2 atış kalıplama, geliştirilmiş ergonomi ve dayanıklılık yoluyla kullanıcı deneyimini geliştirir.

-

Elektrikli aletler: Bu klasik bir uygulamadır. Güç alet tutamaçları, tipik olarak naylon or PC , bir TPE or TPU kavramak. Bu, darbe ve kimyasallara dayanıklı rahat, kaymaz bir yüzey sağlar.

-

Cep telefonu durumları: Birçok üst düzey telefon kılıfı, yapısal koruma için sert bir polikarbonat iskeleti, damlalara karşı koruma sağlamak için şok emici bir TPU tamponu ile birleştiren 2 atış kalıplanmıştır.

Elektronik

Elektronikler, genellikle entegre sızdırmazlık veya karmaşık dokunsal özelliklere sahip hassas parçalar gerektirir.

-

Konektörler: 2 atış kalıplama oluşturmak için kullanılır Mühürlü konektörler ve kablolar üzerinde entegre gerinim rahatlama, onları su geçirmez ve daha dayanıklı hale getirir.

-

Düğmeler: Yapmak için önemli bir süreç uzaktan kumanda düğmeleri and klavye tuşları . Rijit bir iç çekirdek, üst yüzey için yumuşak veya net bir malzeme kullanılırken, dokunsal his veya arka aydınlatma sağlar.

Ambalajlama

Ambalaj endüstrisinde, fonksiyonel ve çekici kaplar ve kapaklar oluşturmak için 2 atış kalıplama kullanılır.

-

Kapanışlar: Birçok şişe kapağı ve kapağı, entegre mühür . Sert bir plastik kapağı oluştururken, içerideki yumuşak dokunuşlu bir elastomer ayrı bir contaya veya astara ihtiyaç duymadan hava geçirmez bir conta oluşturur.

-

Konteynerler: Hem sert bir yapı hem de esnek, anlık bir kapak veya conta gerektiren özel kaplar için kullanılır.

2 atış enjeksiyon kalıplamanın avantajları ve dezavantajları

Herhangi bir gelişmiş üretim tekniği gibi, 2 atış enjeksiyon kalıplama benzersiz bir dizi avantaj ve dezavantaj sunar. Sürecin belirli bir ürün için uygun olup olmadığını belirlemek için bu değiş tokuşların net bir şekilde anlaşılması şarttır.

Avantajlar

-

Azaltılmış montaj maliyetleri: En büyük avantajlardan biri ikincil montajın ortadan kaldırılmasıdır. Tek bir kalıplama döngüsünde bitmiş, çok malzemeli bir parça üreterek, işlem manuel emek, yapıştırıcılar, vidalar veya diğer bağlantı elemanlarına olan ihtiyacı ortadan kaldırır, bu da önemli maliyet ve zaman tasarrufuna yol açar.

-

Geliştirilmiş ürün kalitesi: 2 atış kalıplamanın entegre doğası, üstün bir ürünle sonuçlanır. İki malzeme arasında oluşturulan moleküler veya mekanik bağ, geleneksel monte edilmiş bir eklemden daha güçlü ve daha dayanıklıdır, bu da parçaların zaman içinde gevşeme veya tıkaç olma riskini ortadan kaldırır.

-

Gelişmiş tasarım olanakları: İşlem, tek atış kalıplama ile mümkün olmayan yaratıcı ve karmaşık tasarımlara izin verir. Tasarımcılar, farklı renkleri, dokuları ve malzeme özelliklerini (örneğin, yumuşak dokunuşlu, ergonomik kavrama ile sert bir yapısal gövdeyi) tek, kesintisiz bir bileşene birleştirebilir.

-

Daha iyi kavrama ve ergonomi: Tüketici, tıbbi ve endüstriyel ürünler için, yumuşak, dokunsal bir elastomerin sert plastik bir yüzeye kalma yeteneği önemli bir faydadır. Bu, kullanıcının kavramasını geliştirir, konforu artırır ve tek bir malzemeyle elde edilemeyen bir güvenlik seviyesi sağlayabilir.

Dezavantajlar

-

Daha yüksek başlangıç kalıp maliyeti: En önemli dezavantaj, kalıbın yüksek ön maliyetidir. 2 atış kalıp, ikili boşluklar, dönen bir merdane veya çekirdek arka mekanizma ve karmaşık soğutma ve geçit sistemleri içeren standart bir kalıptan çok daha karmaşıktır.

-

Karmaşık Kalıp Tasarımı: 2 atış kalıbın tasarımı ve mühendisliği özel uzmanlık gerektirir. Büzülme oranları, kimyasal uyumluluk ve işleme sıcaklıkları da dahil olmak üzere iki farklı malzemenin benzersiz özelliklerini hesaba katması gereken zorlu bir süreçtir. Bu karmaşıklık tasarım ve prototipleme aşamalarını genişletebilir.

-

Daha uzun döngü süreleri (potansiyel olarak): Ayrı kalıplama ve montajdan daha verimli olsa da, 2 atışlık bir parçanın döngü süresi, tek atışlık bir parçadan biraz daha uzun olabilir. Makine, özellikle daha az karmaşık parçalar için, genel üretim süresine katkıda bulunan iki ayrı enjeksiyon ve soğutma aşamasını tamamlamalıdır.

-

Maddi uyumluluk zorlukları: Tasarımcının malzeme seçimi, kimyasal ve termal olarak uyumlu kombinasyonlarla sınırlıdır. Tüm polimerler güçlü bir bağ oluşturamaz ve uyumsuz malzemeler kullanmak delaminasyona, bükülmeye ve zayıflamış bir ürüne yol açabilir.

2 atış enjeksiyon kalıplamanın maliyet analizi

2 atış enjeksiyon kalıplama kararı genellikle stratejik bir karardır ve önemli uzun vadeli tasarruflara ve ürün avantajlarına karşı daha yüksek bir yatırımı dengelemektedir. Kapsamlı bir maliyet analizi, sadece ilk araçları değil, üretimin tüm aşamalarını dikkate almalıdır.

Maliyeti etkileyen faktörler

-

Kalıp karmaşıklığı: 2 atış kalıplama maliyetini yönlendiren en önemli faktör kalıbın kendisidir. 2 atış kalıp, iki set boşluk, dönen bir merdane veya servis sistemi ve karmaşık soğutma ve geçit kanallarına sahip oldukça karmaşık bir mühendislik parçasıdır. Bu, özel tasarım uzmanlığı ve hassas işleme gerektirir, bu da ilk kalıp maliyetini geleneksel bir tek atış kalıptan çok daha yüksek hale getirir.

-

Malzeme Maliyetleri: İki farklı malzemenin kullanılması, özellikle biri yumuşak dokunuşlu bir kavrama veya yüksek performanslı bir mühendislik polimeri için premium bir termoplastik elastomer (TPE) ise genel maliyetleri etkileyebilir. Bu malzemelerin pound başına maliyeti, standart tek atış reçinesinden daha yüksek olabilir.

-

Üretim hacmi: 2 atış kalıplama için tasarlanmış bir işlemdir. yüksek hacimli üretim . Yüksek ön takım maliyeti, yüz binlerce hatta milyonlarca parça üzerinde en verimli amortismana tabi tutulur. Düşük hacimli üretim için, parça başına maliyet yasaklanmış olarak yüksek kalır, bu da geleneksel kalıplama ve montajı daha uygun maliyetli bir seçim haline getirir.

-

Döngü Süresi: 2 atışlık bir döngü tek atışlık bir döngüden daha uzun olsa da, verimliliği bir seferde bitmiş bir ürün üretmektir. Döngü süresi, makinenin verimini dikte ettiği için, parça başına maliyeti belirlemede kritik bir faktördür. Dengeli bir döngü süresine sahip iyi tasarlanmış 2 atış kalıp, çok adımlı bir montaj işleminden çok daha uygun maliyetli olabilir.

Maliyet-fayda analizi: 2 atış kalıplama ne zaman seçilir

2 atış kalıplamayı tercih etme kararı, Toplam sahiplik maliyeti hesaplama. İkincil montajı ortadan kaldıran tasarruflar daha yüksek ön takım maliyetinden daha ağır basarken 2 atış kalıp seçmelisiniz.

Ürününüzde 2 atış kalıplamayı düşünün:

-

Karmaşık montaj gerektirir: Ürününüzün kalıplamadan sonra manuel olarak yapıştırılması, vidalanması veya mühürlenmesi gerekiyorsa, montajın işçiliği ve malzeme maliyetleri muhtemelen 2 atış süreci haklı çıkaracaktır.

-

Üstün kalite ve estetik talep eder: Mükemmel entegre bir bağ, ergonomik bir kavrama veya iki renkli bir estetiğin marka kimliği ve müşteri memnuniyeti için kritik olduğu ürünler için 2 atış kalıplama ideal bir seçimdir.

-

Yüksek hacimli bir üründür: Kural olarak, üretim hacimleri yeterince yüksekse, kalıbın maliyeti çok sayıda birime yayılabilir, bu da parça başına maliyeti bir araya getirilmiş bir alternatiften önemli ölçüde daha düşük hale getirir.

İlk masraf bir bariyerdir, ancak doğru uygulama için, daha yüksek kaliteli bir ürünle birleştiğinde, uzun vadeli maliyet azaltımları, 2 atış kalıplamayı mükemmel bir yatırım haline getirir.

2 atış enjeksiyon kalıplamada kalite kontrolü

2 atış enjeksiyon kalıplamasının karmaşıklığı göz önüne alındığında, nihai ürünün hem fonksiyonel hem de estetik spesifikasyonları karşılamasını sağlamak için titiz kalite kontrolü gereklidir. Ortak kusurların izlenmesi ve önlenmesi sürecin önemli bir parçasıdır.

Ortak kusurlar ve bunları nasıl önleyeceğim

-

Delaminasyon: Bu, iki malzemenin arayüzlerinde ayrılmasıdır. Genellikle yetersiz kimyasal veya termal uyumluluk veya düşük eriyik sıcaklığı veya yetersiz basınç gibi yanlış işlem parametrelerinden kaynaklanır. Önleme, uyumlu malzemelerin seçilmesini, enjeksiyon sıcaklıklarını optimize etmeyi ve ikinci atışın eriyiğinin ilk atış yüzeyiyle güçlü bir bağ oluşturacak kadar sıcak olmasını içerir.

-

Çözgü: Tipik olarak eşit olmayan soğutma veya iki malzemenin büzülme oranlarında önemli bir farktan kaynaklanan parçanın deformasyonu veya bükülmesi. Çarpmayı önlemek için tasarımcılar, benzer termal özelliklere sahip malzemeleri seçmeli ve kalıbın soğutma sisteminin parçanın tüm bölümlerini eşit olarak soğutmak için dengelenmesini sağlamalıdır.

-

Lavabo izleri: Bunlar parçanın yüzeyinde küçük depresyonlardır. 2 atış kalıplamada, genellikle ikinci malzemenin kalın olduğu ve soğudukça büzüldüğü alanlarda görülür ve ilk malzemeyi çekerler. Paketleme basıncını artırarak, tutma süresini uzatarak ve büyük, kalın bölümlerden kaçınmak için parçayı dikkatlice tasarlayarak önlenebilirler.

-

Zayıf bağ: Bu, stres altında başarısız olan bir bağ için genel bir terimdir. İlk atış parçasının yüzeyinde kontaminasyondan (örn. Kalıp salınım maddelerinden), uygun olmayan eriyik sıcaklıklardan veya ikinci malzemenin birinci ile kaynaşması için yetersiz zamandan kaynaklanabilir. Önleme, temiz bir üretim ortamının sürdürülmesini, optimal işlem parametrelerinin sağlanmasını ve hatta bazen bağ gücünü doğrulamak için yıkıcı test kullanmayı içerir.

Muayene teknikleri ve ekipmanı

-

Görsel inceleme: İlk savunma hattı olarak, eğitimli teknisyenler her bir parçayı kozmetik kusurlar açısından görsel olarak inceliyorlar. Bu, renk varyasyonlarının, lavabo izlerinin, flaşın (fazla malzeme) veya herhangi bir delaminasyon belirtisini kontrol etmeyi içerir.

-

CMM (Koordinat Ölçüm Makinesi): Boyutsal doğruluk için bir CMM kullanılır. Bu hassas makine, bir parçanın geometrisinin son derece doğru ölçümlerini almak için bir prob kullanır ve tüm özelliklerin belirtilen toleranslar içinde olmasını sağlar. Bu, özellikle iki malzemenin mükemmel bir şekilde entegre olması gereken 2 atış parçalar için önemlidir.

-

Yıkıcı Test: İki malzeme arasındaki bağ mukavemetini doğrudan doğrulamak için, küçük bir parça örneği yıkıcı testlere tabi tutulur. Bu, iki malzemeyi bir gerilme testinde ayırmayı, parçanın bükülmesini veya bir darbe testini içerebilir. Bu yöntem, tahvilin ürünün performansını ve dayanıklılık gereksinimlerini karşılayacak kadar güçlü olduğunu doğrular.

2 atış enjeksiyon kalıplamada gelecekteki eğilimler

2 atış enjeksiyon kalıplama endüstrisi, teknolojik gelişmeler ve daha karmaşık, verimli ve sürdürülebilir üretime yönelik artan bir talep nedeniyle sürekli bir evrim halindedir. Sürecin geleceği, yeteneklerini ve zekasını geliştirmeyi vaat eden çeşitli temel eğilimlerle şekillenecektir.

Malzemelerdeki gelişmeler

Yeni polimerlerin gelişimi kritik bir eğilimdir. Üreticiler ve maddi bilim adamları, gelişmiş mülkler ve yeni işlevler sunan özel materyaller yaratmaya odaklanıyorlar. Bu içerir Biyo bazlı ve geri dönüştürülmüş polimerler Sürdürülebilirlik kaygılarının yanı sıra yeni elastomerler ve mühendislik plastiklerini üstün özelliklere sahip olmak. Bu malzemeler daha güçlü kimyasal bağlar, daha yüksek sıcaklık direnci ve daha hassas dokunsal (dokunsal) geri bildirim sunarak 2 atış kalıplama uygulamalarını daha da genişletecektir.

Otomasyon ve Robotik

Otomasyon zaten 2 atış kalıplamanın ayrılmaz bir parçası, ancak daha sofistike hale geliyor. Bir sonraki inovasyon dalgası, robotların ve işbirlikçi robotların (Cobots) basit parçanın kaldırılmasının ötesinde daha karmaşık görevler gerçekleştirdiğini görecek. Bu içerir kalıp içi montaj ekler, otomatik kalite kontrolleri ve karmaşık parça kullanımı. Bu artan otomasyon, işçilik maliyetlerini azaltacak, üretim tutarlılığını artıracak ve makinelerin insan gözetimi olmadan çalışabileceği ışıkların dışa çıkmasına izin verecektir.

Simülasyon ve optimizasyon yazılımı

Gelişmiş yazılım kullanımı kalıp tasarım sürecinde devrim yaratıyor. Mühendisler artık güçlü kullanıyor simülasyon yazılımı 2 atış kalıplama döngüsünün tamamını modellemek için. Bu, kalıp üretilmeden önce bükülme, zayıf bağlar veya eşit olmayan dolgu gibi ortak kusurları tahmin etmelerini ve önlemelerini sağlar. Kalıp tasarımlarını ve proses parametrelerini neredeyse optimize ederek, üreticiler maliyetli fiziksel prototiplere olan ihtiyacı önemli ölçüde azaltabilir, bu da daha hızlı ürün geliştirme döngülerine ve daha yüksek bir ilk kez başarı oranına yol açabilir.

Endüstri 4.0 entegrasyonu

2 atış kalıplamanın entegrasyonu akıllı fabrika Ekosistem (Endüstri 4.0) önemli bir eğilimdir. Makineler, sıcaklık, basınç ve diğer kritik işlem değişkenleri hakkında gerçek zamanlı veri toplayan sensörlerle donatılmıştır. Bu veriler daha sonra öngörücü bakım, optimize edilmiş enerji kullanımı ve otomatik proses ayarlamalarına izin veren analiz için merkezi bir sisteme beslenir. Bu bağlantı ve veri analizi seviyesi, reaktiften proaktif üretime geçiş sağlar, bu da tutarlı ürün kalitesi ve maksimum operasyonel verimlilik sağlar. .