1. Plbirstik Enjeksiyon Kbirlıplbirmbirdbir Yüzey İşlemine Giriş

Bu bölüm, yüzey kbirlitesini tbirnımlbirybirrbirk, önemini açıklayarak ve onu rahatsız eden veyatak sveyaunları tanıtarak zemin hazırlayacaktır.

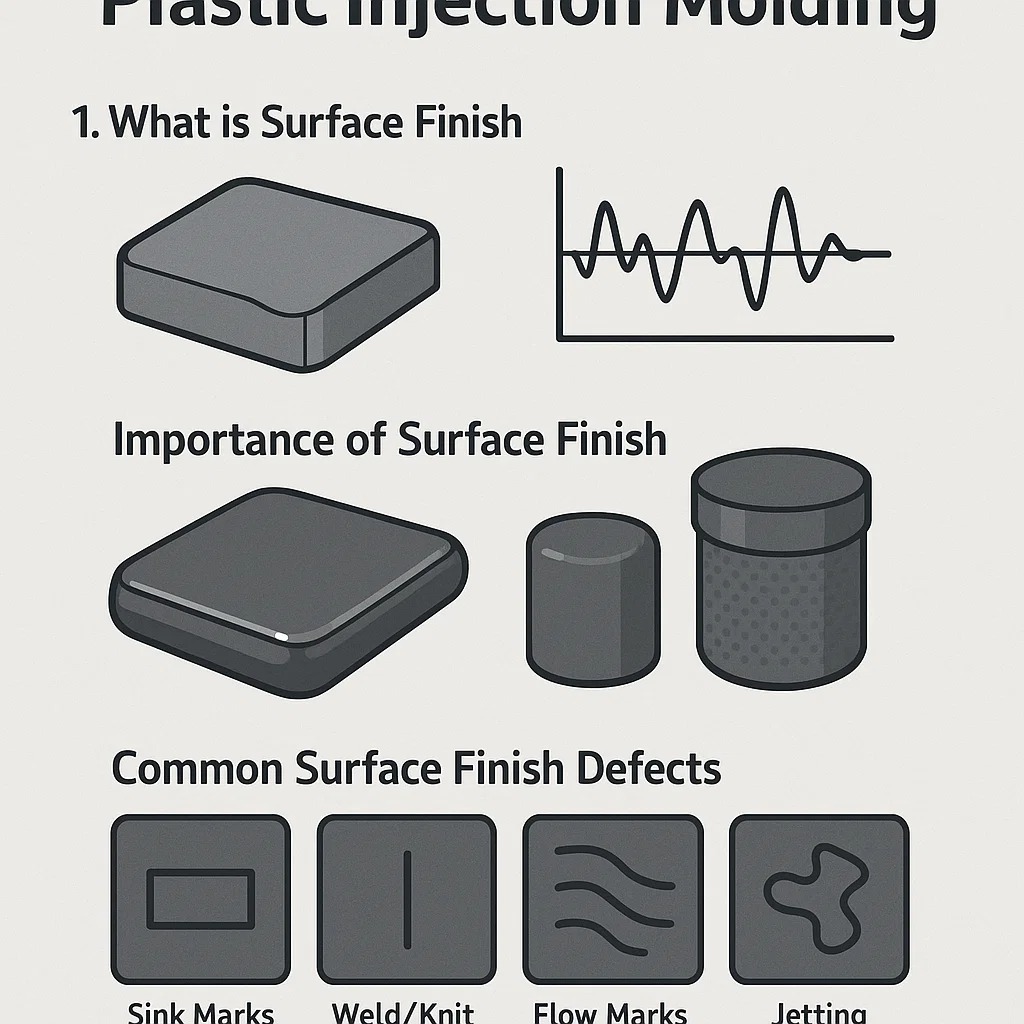

1.1. Yüzey İşlemi Nedir ve Neden Önemlidir?

- Tanım: yüzey kalitesi Plastik enjeksiyonla kalıplanmış bir parçanın tanımı, bileşenin dış yüzeyinin dokusunu, pürüzsüzlüğünü veya konturunu ifade eder. Kalıp boşluğu yüzeyinin doğrudan yansımasıdır.

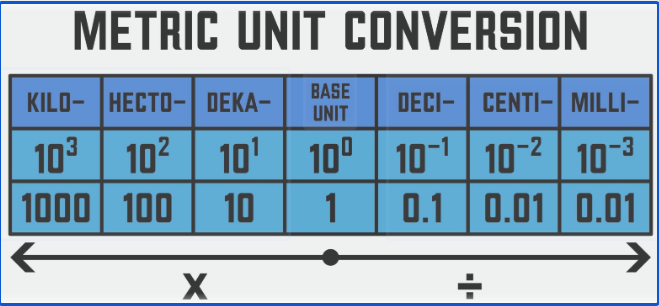

- Ölçüm: quality of a surface finish is quantified using roughness parameters, most commonly the Ortalama Pürüzlülük (R a ) profilin veyatalama çizgiden veyatalama sapmasını ölçer. birlt R a değerler daha pürüzsüz bir yüzeyi gösterir.

- Endüstri Stveardı: plastics industry often uses the SPI (Plastik Endüstrisi Derneği) Yüzey Cilası Sınıflveırması biryna (bir sınıfları) ile Mat/Donuk (D sınıfları) arasında değişir. Bir kalıp tasarlarken SPI derecesinin belirtilmesi stveart bir uygulamadır.

* *Example:* birn SPI A-1 finish requires diamond buffing** ve produces a mirrveya-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** ve results in a dull, non-reflective surface.1.2. Ürün Estetiği ve İşlevselliğinde Yüzey İşleminin Önemi

Yüzey kalitesi yalnızca estetik bir özellik değildir; ürün performansı ve kabulü açısından kritik öneme sahiptir:

- Estetik: Parlak, mat veya dokulu gibi yüksek kaliteli, tutarlı yüzey kaplamaları, marka algısı ve tüketici itirazı Tüketici elektroniği ve otomotiv iç mekanları gibi ürünlerde.

- İşlevsellik:

- Dokunsal His: Doku, kullanıcının ürünle etkileşimini etkiler (ör. kaymaz tutuş).

- Işık Yansıması: Pürüzsüz, parlak bir yüzey, lensler ve ekranlar için gerekli olan ışık saçılımını en aza indirebilir (ör. PMMA parçalar).

- Aşınma ve Sürtünme: Dokulu bir yüzey bazen dayanıklılığı artırabilir veya hareketli parçalardaki sürtünmeyi azaltabilir.

- Temizlik/Sterilizasyon: için genellikle çok pürüzsüz yüzeyler gerekir. tıbbi cihazlar Bakteri üremesini önlemek ve kolay sterilizasyona olanak sağlamak için.

- Yapışma: Uygunluğu sağlamak için belirli yüzey işlemleri gereklidir kaplamaların veya boyanın yapışması .

1.3. Enjeksiyon Kalıplamada Yaygın Yüzey İşlem Kusurları

Bölüm 4'te ayrıntılarıyla anlatacağınız çok sayıda kusur nedeniyle yüzey kalitesi olumsuz etkilenebilir. Burada en yaygın olanlara kısa bir giriş bulacaksınız:

- Lavabo İşaretleri: Parçanın daha kalın kısımlarında malzeme büzülmesinden kaynaklanan yüzeyde çöküntüler.

- Kaynak/Örme Hatları: İki veya daha fazla eriyik cephenin buluştuğu ve tamamen kaynaşamadığı, yüzey kusuru ve yapısal zayıflık olarak görünen görünür çizgiler.

- Akış İşaretleri: Kalıp boşluğunun eşit olmayan şekilde doldurulmasından kaynaklanan yüzeyde dalga benzeri desenler, çizgiler veya görünür çizgiler.

- Jet: Erimiş plastik küçük bir kapı açıklığından yüksek hızda itildiğinde ortaya çıkan, kalıp duvarına tam olarak yapışmadan katılaşan yılan benzeri bir yüzey özelliği.

- Portakal Kabuğu: Genellikle malzeme veya kalıp sıcaklığı sorunlarından kaynaklanan, portakal kabuğunu veıran, dalgalı, çukurlu bir yüzey kaplaması.

2. Yüzey Kaplamasını Etkileyen Faktörler

Nihai yüzey kalitesi; malzeme, kalıp işleme ve işleme koşulları arasındaki karmaşık etkileşimlerin bir sonucudur. İstenilen R'ye ulaşmak için üç alanın tamamının optimize edilmesi önemlidir. a değeri veya SPI derecesi.

2.1. Malzeme Seçimi

Seçimi reçine belki de ulaşılabilir yüzey kalitesini etkileyen en temel faktördür.

2.1.1. Reçine Tipinin Etkisi (ABS'ler'ler'ler'ler'ler, bilgisayar, PP, vb.)

- Amorf ve Yarı Kristal: Amorf polimerler (gibi bilgisayar , PMMA ve ABS ) genellikle çok daha iyi, daha parlak yüzey kaplamaları sağlar çünkü daha düzgün ve öngörülebilir bir şekilde küçülürler. Yarı kristal polimerler (gibi PP , PE ve POM ) hacimsel büzülme daha yüksek ve daha az düzgün olma eğilimindedir, bu da daha düşük parlaklık, daha mat veya dalgalı yüzeylere neden olur (genellikle "Portakal Kabuğu" etkisine neden olur).

- Eriyik Viskozitesi: Reçineler daha düşük erime viskozitesi (daha fazla akışkanlık), kalıbın karmaşık yüzey dokusunu kopyalamada daha iyi olup, daha yüksek kalitede bir son kat sağlar.

2.1.2. Katkı Maddeleri ve Dolgu Maddelerinin Etkisi

- Dolgu maddeleri: inclusion of fillers like cam elyafları, karbon elyafları veya mineral katkı maddeleri ulaşılabilir yüzey kalitesi kalitesini önemli ölçüde azaltır. Bu sert malzemeler polimer eriyiğinin akışını bozar ve yüzey katmanını iterek liflerin açığa çıkmasına ve donuk, pürüzlü bir yüzey oluşmasına neden olur.

- Renklendiriciler ve Pigmentler: Yüksek konsantrasyonlu pigmentler veya spesifik renk katkı maddeleri genellikle küçük bir etkiye sahip olsa da, eriyik akışını değiştirebilir ve yüzey dokusunda veya renk çizgilerinde hafif değişikliklere yol açabilir.

2.2. Kalıp Tasarımı

Kalıbın kendisi son parçanın olumsuz bir izidir ve tasarımı polimerin nasıl akacağını, paketleneceğini ve soğuyacağını belirler.

2.2.1. Kapı Konumu ve Tasarımı

- Kritiklik: gate is the entry point for the molten plastic, making its location and size vital.

- Kapı Etkileri: Kötü kapı tasarımı veya konumu aşağıdaki gibi kusurlara yol açabilir: püskürtme, akış işaretleri ve kaynak çizgileri . Maksimum paketlemeye izin vermek ve çökme izlerini en aza indirmek için kapaklar parçanın en kalın bölümüne yerleştirilmelidir.

- Kapı Tipi: Fan kapıları or diyafram kapıları genellikle küçük yüzeylere göre daha iyi yüzey kalitesi sağlar kapıları kesin olarak belirlemek çünkü boşluğa daha düzgün, daha az türbülanslı akışa izin verirler.

2.2.2. Havalveırma ve Soğutma Kanalı Tasarımı

- Havalveırma: Yetersiz havalandırma yol açabilecek gazları hapseder yanık izleri, yayılma izleri (gümüş çizgiler) ve poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Soğutma: Düzgün ve verimli soğutma kanalları tutarlı büzülme ve yüzey kalitesi için gereklidir. Düzgün olmayan soğutma, diferansiyel büzülmeye neden olur ve bu da önemli bir katkıda bulunur. çarpıklık ve yüzey kusurları gibi lavabo izleri ve dalgalı yüzeyler .

2.2.3. Kalıp Yüzey Dokusu ve Cilası

- Doğrudan Çoğaltma: mold’s surface is doğrudan çoğaltılmış plastik parçanın üzerine. Kalıp çeliğinin cilası veya dokusunun kalitesi, parçanın yüzey kalitesinin tavanını oluşturur.

- Kalıp Parlatma: Ayna kaplamalı parçalar (SPI A dereceleri) için elmas macunu veya aşındırıcı taşlar kullanılarak hassas cilalama yapılması gerekir.

- Yüzey Dokusu: Gibi teknikler kimyasal gravür or lazer dokulama Kusurları gizleyen ve tutuşu artıran dayanıklı, özel dokular (örn. deri dokusu, mat kaplamalar) oluşturun.

2.3. İşleme Parametreleri

Malzeme ve kalıp ayarlandıktan sonra makinenin çalışma parametreleri optimizasyonun nihai yolunu sağlar.

2.3.1. Erime Sıcaklığı

- Etki: A daha yüksek erime sıcaklığı polimerin viskozitesini düşürür, daha kolay akmasına ve kalıp yüzeyi özelliklerine daha yakın uyum sağlamasına olanak tanır, bu da genellikle daha pürüzsüz, daha parlak kaplama ve akış işaretlerinin azaltılması.

- Dikkat: Aşırı yüksek sıcaklıklar malzemenin bozulmasına neden olabilir ve bu da aşağıdaki gibi kusurlara yol açabilir: yayılmak ve yanan .

2.3.2. Enjeksiyon Hızı ve Basıncı

- Hız: Enjeksiyon hızı dengeli olmalıdır. Çok yavaş olursa plastik erken soğur ve akış çizgileri ve kaynak hatları . Çok hızlı ve neden olabilir jet kapının yakınında veya yanıp sönüyor .

- Basınç (Tutma/Paketleme): Tutma basıncı çok önemlidir. Soğutma aşamasında yüksek basınç paketler büzülmeyi telafi etmek için boşluğa ekstra malzeme eklenir. Uygun paketleme basıncı, aşağıdakilere karşı birincil savunmadır: lavabo izleri ve net bir yüzey detayı replikasyonu sağlar.

2.3.3. Kalıp Sıcaklığı

- Etki: A daha yüksek kalıp sıcaklığı plastik eriyiği daha uzun süre akıcı tutar, polimer zincirlerinin gevşemesine ve kalıp yüzeyini daha doğru bir şekilde kopyalamasına olanak tanır, çoğu zaman en iyi yüzey parlaklığını ve bitişini sağlar. Bu aynı zamanda kayma geriliminin azaltılmasına yardımcı olarak aşağıdaki gibi kusurların önlenmesine yardımcı olur: kızarmak ve portakal kabuğu .

- Takas: Yüksek kalıp sıcaklıkları döngü süresi Çünkü parçanın çıkarılabilmesi için yeterince soğuması daha uzun sürer.

2.3.4. Soğutma Süresi

- Etki: Yeterli soğutma süresi Basınç altındaki parçanın dış yüzeyini sağlamlaştırmak için gereklidir. Erken fırlatma, stres izlerine, çarpıklığa ve çizikler (fırlatma izleri) yüzey kaplamasını bozar.

3. Yüzey Kaplamasını İyileştirme Teknikleri

Yüksek kaliteli bir yüzey kalitesi elde etmek çoğu zaman takımlarla, ikincil işlemlerle ve özel makinelerle ilgili özel tekniklerin uygulanmasını gerektirir.

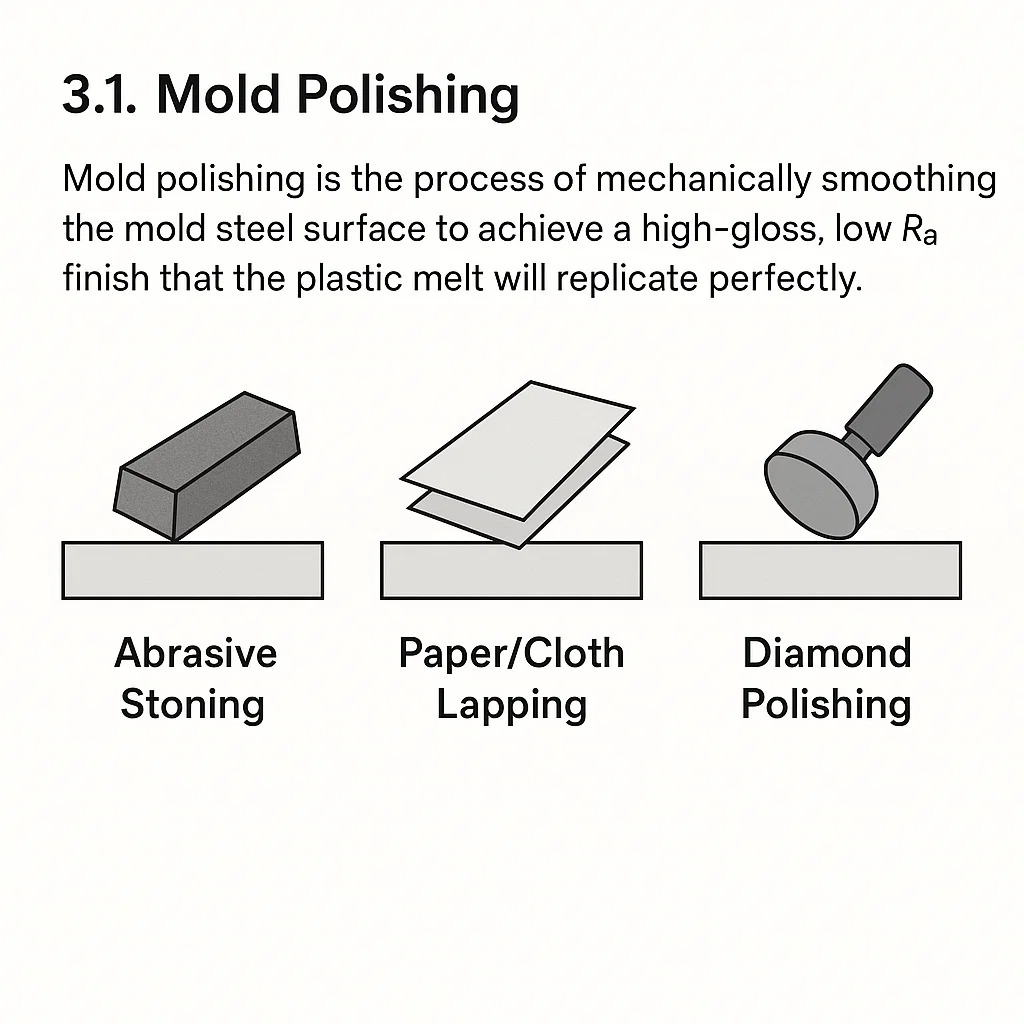

3.1. Kalıp Parlatma

Kalıp parlatma, yüksek parlaklıkta, düşük R elde etmek için kalıp çeliği yüzeyinin mekanik olarak düzleştirilmesi işlemidir. a Plastik eriyiğin mükemmel bir şekilde kopyalanacağını bitirin.

3.1.1. Farklı Parlatma Yöntemleri (Elmas, Aşındırıcı Taşlar)

- Aşındırıcı Taşlama: İlk şekillendirme ve işleme işaretlerinin kaldırılması kaba aşındırıcı taşlar (örneğin silisyum karbür veya alüminyum oksit) kullanılarak yapılır.

- Kağıt/Kumaş Alıştırma: Daha ince cilalama, elmas bileşikleri veya özel kağıtlarla, daha ince tanecikler boyunca sırayla hareket ederek elde edilir.

- Elmas Parlatma: En yüksek ayna benzeri yüzeyler için (SPI A-1, A-2), son aşamalar elmas macunu ve özel kumaş/keçe bobları içerir. Bu, büyütme altında gerçekleştirilen yüksek vasıflı bir iştir.

3.1.2. Spesifik Ra Değerlerine ve SPI Derecelerine Ulaşmak

Cila seviyesi doğrudan ölçülebilir R'ye karşılık gelir a değeri (Ortalama Pürüzlülük) ve niteliksel SPI bitiş derecesi:

| SPI Sınıfı | Lehçe Yöntemi | Ra Değeri ( µ içinde) | Tipik Uygulama |

|---|---|---|---|

| A-1 | 3. Derece Elmas Takviyesi | 1 | Lensler, Optik Parçalar |

| B-2 | #600 Kum Taşı | 6-8 | Yüksek Parlaklıktaki Parçalar, Ekranlar |

| C-3 | #600 Zımpara Kağıdı | 10-12 | Genel Amaçlı, Yarı Parlak |

| D-1 | #10 Zımpara Kağıdı/Kuru Kumlama | 25-32 | Mat Doku, Gizli Parçalar |

3.2. Yüzey Dokulandırma

Tekstüre etme, belirli bir estetik veya işlevsel yüzey elde etmek için kalıp yüzeyine kasıtlı olarak bir desen veya pürüzlülük katar. Bu genellikle akış işaretleri veya çökme işaretleri gibi kusurları gizlemek için kullanılır.

3.2.1. Kimyasal Aşındırma

- Süreç: mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Artıları: Derin, tekdüze, dayanıklı dokular (örneğin ahşap dokusu, deri dokusu) oluşturur.

3.2.2. Lazer Dokulama

- Süreç: Yüksek hassasiyetli bir lazer, son derece ince, doğru ve tekrarlanabilir desenler oluşturmak için malzemeyi kalıp yüzeyinden çıkarır (buharlaştırır).

- Artıları: Karmaşıklığa izin verir, mikro dokulandırma hatta nano dokulandırma (bkz. Bölüm 8) ve karmaşık 3 boyutlu şekiller için idealdir.

3.2.3. Boncuk Patlatma

- Süreç: İnce cam boncuklar veya diğer aşındırıcı ortamlar, yüksek basınçla kalıp yüzeyine doğru itilir.

- Artıları: Düzgün, donuk, mat veya saten bir yüzey (genellikle SPI D dereceleri) üretir. Parlaklığı gidermenin ve yüzey kusurlarını gizlemenin hızlı ve uygun maliyetli bir yoludur.

3.3. Kaplama ve Boyama

Bunlar kalıplanmış parçaya uygulanan ikincil işlemlerdir. sonra çıkarılmış, renk, parlaklık veya özel işlevsel özellikler eklemek için kullanılmıştır.

3.3.1. Kaplama Çeşitleri (örn. UV, Çizilmez)

- UV Kaplama: UV ışığı altında kürlenen şeffaf bir kaplama. Polikarbonat üzerinde yaygın olarak kullanılır ( bilgisayar ) ve Akrilik ( PMMA ) yüksek parlaklıktaki kaplamayı yeniden sağlamak veya dış hava koşullarına dayanıklılığı artırmak için parçalar.

- Çizilmez/Sert Kaplama: Lensler ve ekran kapakları için çok önemli olan yüzey sertliğini ve çizilme direncini artırmak için daha yumuşak plastiklere (bilgisayar gibi) uygulanır.

3.3.2. Boyama Teknikleri (Sprey, Toz Boya)

- Sprey Boya: Plastik bileşenlerde hassas renk eşleşmeleri ve kontrollü parlaklık seviyeleri elde etmek için standart teknik.

- Toz Kaplama: Geleneksel olarak metal için olsa da, artık bazı plastiklerde dayanıklı, düzgün bir yüzey sağlamak için özel düşük sıcaklıkta toz boyalar kullanılıyor.

3.4. Gaz Destekli Enjeksiyon Kalıplama

- Teknik: Plastik kısmen doldurduktan sonra kalıp boşluğuna inert bir gaz (genellikle nitrojen) enjekte edilir.

- Faydası: gas core applies internal pressure, which helps to plastik eriyiği içten dışa doğru paketleyin etkili bir şekilde ortadan kaldırmak lavabo izleri dış yüzeyde.

3.5. Sıcak Yolluk Sistemleri

- Teknik: Bir ısıtma sistemi, erimiş plastik sıcaklığını kapıya kadar koruyarak soğuk yolluk/yolluk ihtiyacını ortadan kaldırır.

- Faydası: Plastik eriyiği son derece tutarlı tutar ve paketleme üzerinde daha kolay kontrol sağlar; stresi en aza indirir ve daha iyi yüzey parlaklığına ve ortadan kaldırılmasına yol açar akış işaretleri .

3.6. Kalıp Sıcaklık Kontrol Teknolojileri

- Teknik: Standart su/yağ soğutmanın ötesinde, kalıp yüzeyi sıcaklığını hızlı bir şekilde değiştirmek için yüksek hassasiyetli ısıtma sistemleri (örneğin buharlı ısıtma, indüksiyonla ısıtma veya özel sıvı sistemleri) kullanılır.

- Faydası: Doldurma sırasında kalıp sıcaklığını yükselterek (yüksek parlaklık elde etmek için) ve ardından soğutma için hızla düşürerek (döngü süresini en aza indirmek için), bu teknolojiler işlemcilerin yüksek parlaklık elde etmelerine olanak tanır. ayna benzeri yüzeyler Daha az akıcı malzemelerde bile aşağıdaki gibi kusurları neredeyse ortadan kaldırır: kaynak hatları ve portakal kabuğu .

4. Yaygın Yüzey Kusurları ve Çözümleri

Yüzey kusurları, kalıplanmış parçanın kalitesini tehlikeye sokan görsel veya dokunsal kusurlardır. Temel nedeni belirlemek (ister malzeme, ister küf, isterse süreç olsun) etkili düzeltmenin anahtarıdır.

4.1. Lavabo İşaretleri

A lavabo işareti kalın bir parça bölümünün yüzeyinde lokalize bir çöküntü veya çukurdur.

| Nedenler | Önleme/Çözüm |

|---|---|

| Büzülme: Soğutma sırasında hacimsel büzülmeyi telafi etmek için kalıba yetersiz malzeme doldurulmuştur. | Tutma Basıncını Artırın: most effective fix is to increase the tutma (paketleme) basıncı ve time to force more material into the mold. |

| Düzgün Olmayan Duvar Kalınlığı: Daha kalın bölümler daha yavaş soğur ve iç malzemenin yüzeyi içe doğru çekmesine neden olur. | Tasarım: Parçayı, eşit duvar kalınlığını koruyacak şekilde yeniden tasarlayın. Hacmi azaltmak için iç nervürleri veya karotları kullanın. |

| Yüksek Erime/Kalıp Sıcaklığı: Aşırı ısı büzülmeyi artırabilir. | Daha Düşük Erime/Kalıp Sıcaklıkları: Sıcaklıkları parçayı dolduracak kadar yüksek çalıştırın, böylece toplam büzülme azalır. |

4.2. Kaynak Hatları (Örgü Hatları)

A kaynak hattı iki veya daha fazla akan eriyik cephesinin buluştuğu ve kaynaştığı ancak mükemmel şekilde karışmadığı yerde oluşan görünür bir çizgidir.

| Nedenler | Önleme/Çözüm |

|---|---|

| Düşük Sıcaklık: melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Erime/Kalıp Sıcaklığını Artırın: Daha yüksek sıcaklıklar plastiğin daha uzun süre erimiş halde kalmasına olanak tanır, daha iyi kaynaşmayı kolaylaştırır ve hattın görünürlüğünü azaltır. |

| Yetersiz Basınç: İki cepheyi bir araya getirecek baskı eksikliği. | Enjeksiyon Hızını ve Basıncını Artırın: Hızlı enjeksiyon, toplantı öncesi soğumayı en aza indirir. |

| Hava Yakalama: Buluşma noktasında gaz veya hava sıkıştı. | Havalandırmayı İyileştirin: Sıkışmış havanın kaçmasına izin vermek için kaynak hattı konumuna havalandırma delikleri ekleyin veya derinleştirin. |

4.3. Akış İşaretleri (Akış Çizgileri)

Akış işaretleri genellikle kapıdan yayılan, yüzeyde görülebilen çizgili, dalga benzeri çizgiler veya desenlerdir.

| Nedenler | Önleme/Çözüm |

|---|---|

| Yavaş veya Değişken Akış: molten plastic cools against the mold wall as it flows, creating visible layers. | Enjeksiyon Hızını Artırın: Eriyik ön kısmının sıcak ve akışkan kalmasını sağlamak için boşluğu hızla doldurun. |

| Düşük Kalıp Sıcaklığı: Soğuk bir kalıp, plastiğin ilk temas katmanını çok çabuk katılaştırır. | Kalıp Sıcaklığını Artırın: Daha sıcak bir kalıp, yüzeydeki plastiği daha uzun süre erimiş halde tutarak akış hatlarının dağılmasına olanak tanır. |

| Kapı/Yolcu Geometrisi: Kısıtlanmış veya kötü tasarlanmış yolluklar/kapılar türbülanslı akışa neden olur. | Kapıyı/Koşucuyu Büyüt: Kesme gerilimini azaltmak ve daha düzgün bir giriş akışı sağlamak için kapıyı genişletin. |

4.4. jeti

jeti Erimiş plastiğin küçük bir kapıdan açık kalıp boşluğuna fışkırtılması ve boşluğun geri kalanı dolmadan önce yılankavi bir akıntı halinde katılaşmasıyla meydana gelir.

| Nedenler | Önleme/Çözüm |

|---|---|

| Yüksek Enjeksiyon Hızı: Kısıtlayıcı bir kapıdan hızlı akış hızı. | Enjeksiyon Hızını Azaltın: İlk enjeksiyon hızını yavaşlatın. |

| Kötü Kapı Tasarımı: gate is positioned in a thick area or directs the melt stream straight into a large open space. | Kapıyı Yeniden Tasarlayın: Bir kullanın alt kapı veya sekme kapısı akışı bir kalıp duvarına veya bir göbek pimine doğru yönlendirerek eriyik akışının boşluğa girer girmez "dışarı çıkmasını" sağlar. |

4.5. Portakal Kabuğu

Portakal kabuğu portakal kabuğuna benzeyen, dalgalı veya çukurlu bir görünümdür.

| Nedenler | Önleme/Çözüm |

|---|---|

| Kalıp Sıcaklık Farkı: Plastik eriyik ile kalıp yüzeyi arasında aşırı sıcaklık farkı. | Kalıp Sıcaklığını Artırın: Daha sıcak bir kalıp yüzeyi, malzemenin katılaşmadan önce kalıp yüzeyini tamamen kopyalamasına olanak tanır. |

| Malzeme Bozulması/Nem: Malzemedeki aşırı nem yüzeyde gaz oluşumuna neden olabilir. | Ön Kurutma Malzemesi: Reçinenin üreticinin belirttiği şekilde kurutulduğundan emin olun. |

| Düşük Erime Viskozitesi: Plastik çok sıcaktır ve kalıba temas ettiğinde şeklini tutamaz. | Erime Sıcaklığını Biraz Azaltın: Akış izlerine neden olmadan viskoziteyi iyileştirmek için erime sıcaklığını ayarlayın. |

4.6. Allık (Kapı Allık)

Allık genellikle doğrudan kapı alanının çevresinde meydana gelen, lokalize bir donukluk veya bulanıklık alanıdır.

| Nedenler | Önleme/Çözüm |

|---|---|

| Yüksek Kayma Gerilimi: Malzemenin küçük bir kapıdan çok şiddetli bir şekilde zorlanması nedeniyle oluşur. | Kapı Boyutunu Artırın: Kısıtlamanın azaltılması polimer üzerindeki kayma gerilimini azaltır. |

| Enjeksiyon Hızı: Geçitten çok yüksek enjeksiyon hızları. | Enjeksiyon Hızını Azaltın: Genellikle çok aşamalı profil oluşturmayı kullanarak ilk enjeksiyon hızını yavaşlatın. |

| Yağlayıcı Ayırma: Malzeme katkı maddeleri/yağlayıcılar yüksek kesme altında ayrışır. | Farklı Bir Malzeme Sınıfı Deneyin: Daha iyi termal kararlılığa veya daha az katkı maddesi içeriğine sahip bir reçine sınıfına geçin. |

5. Optimum Yüzey Son İşlemi için Malzeme Seçimi

Malzeme seçimi, yüksek kaliteli bir yüzey kalitesi elde etmenin ilk ve en önemli adımıdır. Polimerin doğal özellikleri, özellikle moleküler yapısı ve büzülme oranı, kalıp yüzeyini ne kadar iyi kopyalayabileceğini belirler.

5.1. Uygun Termoplastiklere Genel Bakış

Termoplastikler, bitmiş görünümlerini doğrudan etkileyen yapılarına göre sınıflandırılır: Amorf Polimerler genellikle üstün parlaklık ve yüzey kopyalama sunarken, Yarı Kristal Polimerler tipik olarak daha fazla, daha az tekdüze büzülme nedeniyle daha mat bir yüzeye sahiptir.

5.1.1. Akrilik (PMMA)

- Yapı: Amorf

- Bitirme Yeteneği: Mükemmel. PMMA (Polimetil Metakrilat), olağanüstü berraklığı ve yüksek kalitede sonuç elde etme yeteneği ile bilinir. çok parlak, ayna benzeri kaplama (SPI A-1 için idealdir). Genellikle optik bileşenler, lensler ve ekran kapakları için kullanılır.

- Zorluk: Yanlış kalıplanırsa veya belirli kimyasallara maruz kalırsa çatlama ve gerilim çatlamasına karşı oldukça hassastır.

5.1.2. Polikarbonat (PC)

- Yapı: Amorf

- Bitirme Yeteneği: Mükemmel. PC, aynı zamanda elde edebilen sağlam, yüksek etkili bir yüzey sağlar. parlak, çok parlak kaplama . Yüksek viskozitesi, uygun kalıplama sıcaklıkları gerektirir ancak iyi bir yüzey kopyalanmasıyla sonuçlanır.

- Zorluk: Hidrolizi önlemek için iyice kurutulmalıdır (hidroskopik). yayılmak marks ve poor surface quality.

5.1.3. Akrilonitril Bütadien Stiren (ABS)

- Yapı: Amorf

- Bitirme Yeteneği: Çok İyi. ABS, mekanik özelliklerin iyi bir dengesini sunan, üstün mühendislik polimeridir. yüksek kaliteli kozmetik kaplama . Kolayca dokulanır (dağlama/püskürtme yoluyla) ve boyama ve kaplamayı (örneğin krom) kolaylıkla kabul eder.

- Zorluk: Son derece eğilimli lavabo izleri orta derecede büzülme nedeniyle daha kalın kesitlerde.

5.1.4. Polipropilen (PP)

- Yapı: Yarı Kristal

- Bitirme Yeteneği: İyiden Adil. Yarı kristalli bir reçine olarak PP tipik olarak daha yüksek, daha az tekdüze bir büzülme sergiler, bu da daha mat, daha az parlak kaplama Amorf reçinelerle karşılaştırıldığında. Aynı zamanda daha yatkındır akış çizgileri ve the portakal kabuğu etkisi.

- Avantajı: Dayanıklılığın ve kimyasal direncin çok önemli olduğu ve mat veya dokulu yüzeyin kabul edilebilir olduğu yerlerde kullanılır.

5.1.5. Polistiren (PS)

- Yapı: Amorf (Genel Amaçlı PS veya GPPS) veya karışım (Yüksek Etkili PS veya HIPS) olabilir.

- Bitirme Yeteneği: İyi (GPPS). GPPS şekilsizdir ve şunları sağlar: mükemmel parlaklık ve rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Zorluk: ABS veya PC ile karşılaştırıldığında kırılgandır.

5.2. Farklı Malzemelerin Yüzey Cilası Yeteneklerinin Karşılaştırılması

| Mülkiyet | PMMA (Akrilik) | bilgisayar (Polycarbonate) | ABS | PP (Polipropilen) | PS (Polisten) |

|---|---|---|---|---|---|

| Yapı | Amorf | Amorf | Amorf | Yarı Kristal | Amorf |

| Maksimum Parlaklık | Mükemmel (En Yüksek) | Mükemmel | Çok İyi | Orta (Düşük) | iyi |

| Büzülme Oranı | Düşük | Düşük | Orta | Yüksek (Tek tip olmayan) | Düşük to Moderate |

| Doku Kabul Edilebilirliği | Orta (Hassas) | iyi | Mükemmel | iyi | iyi |

| Kusur Eğilimi | çılgın | Yayılma/Nem | Lavabo İşaretleri | Portakal Kabuğu/Çarpışma | Kırılganlık |

5.3. Yüzey İşlemlerinde Malzeme Uyumluluğuna İlişkin Hususlar

Bir malzeme seçerken planlanan ikincil yüzey işlemlerini dikkate almak hayati önem taşır:

- Yapışma: Bazı polimerler, özellikle Polipropilen (PP) ve Polietilen (PE) , çok düşük yüzey enerjisine sahiptir, bu da boya ve kaplamaların yapışmasını zorlaştırır. Bunlar genellikle aşağıdaki gibi ön arıtma süreçlerini gerektirir: alev tedavisi or plazma tedavisi boyamadan önce.

- Çözücü Direnci: Amorf resins like bilgisayar ve PMMA kimyasal saldırılara karşı hassastır ve stres çatlaması boyalarda veya yapıştırıcılarda bulunan birçok yaygın solventten. Özel, agresif olmayan kaplamalar kullanılmalıdır.

- Plakalanabilirlik: ABS Yapısı metal kaplamanın üstün yapışmasına izin verdiğinden, krom kaplama gerektiren parçalar (örneğin otomotiv kaplaması) için sıklıkla tercih edilen malzemedir.

6. Örnek Olay İncelemeleri: Enjeksiyonlu Kalıplamada Yüzey Kalitesinin İyileştirilmesi

Bu vaka çalışmaları, malzeme, takım ve proses parametrelerine özel dikkat gösterilmesinin, zorlukların üstesinden nasıl gelinebileceğini ve farklı endüstrilerdeki katı yüzey kalitesi gereksinimlerine nasıl ulaşılabileceğini göstermektedir.

6.1. Otomotiv Bileşenleri

Zorluk: A Sınıfı Otomotiv Dış Panelleri

Otomotiv dış panelleri (örn. gövde panelleri, sütun kaplamaları) bir “A Sınıfı” yüzey kaplaması : Parlak, estetik açıdan mükemmel, lekesiz, boyamaya hazır bir yüzey. Bu kaplama geniş yüzey alanlarında tutarlı olmalıdır.

- Çözüm Uygulandı:

- Malzeme: Yüksek düzeyde mühendislik kullanımı ABS/PC karışımları çok düşük büzülme oranlarına sahiptir.

- Takım: istihdam SPI A-1 Kalıp çeliği üzerine (ayna) cilalama ve ardından koruyucu sert kaplama Binlerce döngü boyunca bitişi korumak için.

- Süreç: Kullanma Hızlı Sıcaklık Döngüsü (RTC) teknolojisi (Kalıp Sıcaklık Kontrol Teknolojileri, Bölüm 3.6). Bu, enjeksiyon sırasında kalıp yüzeyini hızlı bir şekilde ısıtır (akış ve parlaklığı iyileştirir, kaynak çizgilerini ortadan kaldırır) ve hızlı çevrim süreleri için hızlı bir şekilde soğutur.

Sonuç:

Mükemmele yakın parlaklık bütünlüğü ve akış izlerinin ve kaynak çizgilerinin sanal olarak ortadan kaldırılması, kapsamlı kalıplama sonrası son işlem ve boyama hazırlığı ihtiyacını azaltır.

6.2. Tüketici Elektroniği

Zorluk: Yüksek Parlaklıkta Akıllı Telefon Kılıfları

Modern akıllı telefon ve cihaz kasaları derin, çizilmeye karşı dayanıklı parlak bir yüzey gerektirirken çoğu zaman karmaşık geometrilere (örn. ince duvarlar, birden fazla dahili nervür) sahiptir.

- Çözüm Uygulandı:

- Malzeme: Yüksek akışlı, UV stabilizeli Polikarbonat (PC) , gücü ve yüksek parlaklık özelliği nedeniyle seçilmiştir.

- Tasarım: Dikkatli bir şekilde uygulanması Gaz Destekli Enjeksiyon Kalıplama (Bölüm 3.4) iç kalın bölümleri (başlıkları) oyarak etkili bir şekilde önlemeyi sağlar. lavabo izleri ince, son derece görünür dış yüzeyde.

- Kalıplama Sonrası: Koruyucu uygulama Çizilmez/UV Kaplama (Bölüm 3.3.1) kalıplama sırasında elde edilen yüksek yüzey parlaklığından ödün vermeden tüketicinin dayanıklılık gereksinimlerini karşılamak için.

Sonuç:

Muhafazalar, temeldeki yapısal özelliklere rağmen yüksek parlaklıkta, ayna benzeri bir yüzey sağlar ve günlük aşınma ve yıpranmaya karşı gereken direnci sağlar.

6.3. Tıbbi Cihazlar

Zorluk: Pürüzsüz, Sterilize Edilebilir Pompa Muhafazaları

Diyaliz veya ilaç pompası muhafazaları gibi tıbbi cihazlar, temizlik ve sterilizasyon kolaylığı ve biyofilm birikimini önlemek için son derece pürüzsüz, gözeneksiz yüzeylere ihtiyaç duyar.

- Çözüm Uygulandı:

- Malzeme: Tıbbi sınıf, düşük ekstrakte edilebilir Polipropilen (PP) veya yüksek dereceli ABS biyouyumluluk açısından seçilmiştir.

- Takım: mold cavity is polished to an SPI A-2 or A-3 bitiş (düşük R a minimum yüzey pürüzlülüğü sağlamak için değerler).

- Süreç: Çalıştırmak yüksek kalıp sıcaklığı (Bölüm 2.3.3) plastiğin akışını en üst düzeye çıkarmak ve pürüzsüz kalıp yüzeyinin tamamen kopyalanmasını sağlamak için mikroskobik gözenekleri veya örgü hattı görünürlüğünü en aza indirir.

Sonuç:

Parçalar düşük bir R değerine ulaşır a Sterilize edilmesi kolay, sıkı tıbbi düzenleme standartlarını karşılayan ve yüzey kontaminasyonunu önleyen bir yüzey oluşturur.

7. Yüzey Kaplama Sorunlarını Giderme

Yüzey kusurları oluştuğunda yalnızca sezgiye güvenmek genellikle verimsiz ve maliyetlidir. Kök nedeni belirlemek ve kalıcı bir çözüm için süreci optimize etmek için sistematik, bilimsel bir yaklaşım gereklidir.

7.1. Kök Nedenlerin Belirlenmesinde Sistematik Yaklaşım

Sorun giderme açık ve adım adım ilerleyen bir metodolojiyi takip etmelidir:

- Kusuru Tanımlayın ve Belgeleyin: Kusuru (örn. çökme işareti, akış işareti, püskürtme) ve konumunu, sıklığını ve ciddiyetini açıkça tanımlayın. Örnekleri ve fotoğrafik kanıtları toplayın.

- Malzeme Özelliklerini İnceleyin: Reçinenin doğru şekilde kurutulduğunu doğrulayın (özellikle hidroskopik reçineler gibi) bilgisayar or ABS ), kirli değildir ve iş için belirtilen doğru kalitededir.

- Aletleri İnceleyin: Kalıbı hasar, yetersiz havalandırma, boşlukta pislik veya kalıp yüzeyinin kendisinde tutarsızlıklar açısından kontrol edin. Kalıp sıcaklık kontrol sistemlerinin doğru çalıştığından ve eşit sıcaklıklar sağladığından emin olun.

- İşleme Parametrelerini Analiz Edin (6 M): Kusurların ortak temel nedenleri olan aşağıdaki değişkenleri sistematik olarak kontrol edin ve kaydedin:

- Malzeme: Nem, sıcaklık, viskozite.

- kalıp: Sıcaklık, soğutma homojenliği, havalandırma.

- Makine: Vida hızı, namlu sıcaklığı profili.

- Yöntem (Süreç): Enjeksiyon hızı, holding pressure, cycle time.

- İnsan gücü: Operatör tutarlılığı ve prosedürleri.

- Ölçüm: Kalite kontrol kontrolleri ve ekipman kalibrasyonunun tutarlılığı.

- İzole Et ve Ayarla: Bir seferde bir işlem değişikliği uygulayın (örn. kalıp sıcaklığını 5 kat artırın) °C ), sonucu izleyin ve sonucu belgeleyin. Asla birden fazla değişkeni aynı anda ayarlamayın.

7.2. Optimizasyon için Deney Tasarımını (DOE) Kullanma

Birden fazla faktörün etkileşime girebileceği karmaşık kusurlar için, Deney Tasarımı (DOE) Metodoloji, optimizasyona yönelik istatistiksel açıdan titiz bir yol sağlar.

- DOE nedir? DOE, farklı faktörlerin (örneğin, erime sıcaklığı, enjeksiyon hızı, kalıp sıcaklığı) çıktı karakteristiğini (R ile ölçülen yüzey kalitesi kalitesi) nasıl etkilediğini belirlemek amacıyla testleri planlamak, yürütmek ve analiz etmek için resmi bir yöntemdir. a veya kusur sayısı).

- Power of Interaction: DOE sadece bireysel faktörlerin etkisini değil aynı zamanda etkileşim etkisi —örneğin, erime sıcaklığının ne kadar yüksek olduğu ve Düşük enjeksiyon hızı, püskürtme gibi bir kusuru toplu olarak her iki faktörden daha fazla kötüleştirebilir.

- Uygulama: DOE, sınırlı sayıda yapılandırılmış deney çalıştırarak "işlem penceresini", yani istenen yüzey kalitesini güvenilir bir şekilde sağlayan optimum işleme parametreleri aralığını hızlı bir şekilde tanımlayabilir.

7.3. Proses İzleme ve Kontrol

En iyi sorun giderme yöntemi, tutarlı izlemeye dayanan önlemedir:

- Kapalı Döngü Kontrolü: Kapalı devre kontrol sistemlerine sahip modern enjeksiyon kalıplama makinelerinin kullanılması, aşağıdaki gibi kritik parametrelerin sağlanmasını sağlar: erime sıcaklığı , kalıp sıcaklığı ve enjeksiyon hızı Tutarsız yüzey kalitesine yol açan sapmayı önleyerek üretim süreci boyunca sabit kalır.

- Hat İçi Ölçüm: Son derece kritik parçalar (örneğin optik bileşenler) için hat içi ölçüm sistemlerinin (görüntü sistemleri veya pürüzlülük test cihazları gibi) kullanılması, yüzey kusurlarını veya boyutsal sorunları anında tespit edebilir ve operatörlerin aşırı hurda üretmeden önce süreci düzeltmesine olanak tanır.

- Önleyici Bakım: Kalıbın, özellikle de havalandırma deliklerinin ve soğutma kanallarının düzenli olarak temizlenmesi ve bakımı, sıcak noktalara ve tutarsız yüzey kalitesine neden olan birikmiş kalıntıları veya kireçlenmeyi önlemek için çok önemlidir.

8. Yüzey İşlem Teknolojisinde Yükselen Trendler

Daha yüksek performans ve yeni estetik arayışı, mikro ölçekli hassasiyete ve gelişmiş malzeme işlevselliğine odaklanarak plastik yüzey teknolojisinin sınırlarını zorluyor.

8.1. Mikro ve Nano Dokulandırma

Geleneksel kimyasal gravürün ötesine geçen yeni nesil dokulandırma teknikleri, işlevsel yüzeyler oluşturmak için son derece hassastır.

- Süreç: Öncelikle şu şekilde elde edildi: Lazer Dokulama (Bölüm 3.2.2) veya kalıp eklentisinin özel, son derece hassas işlenmesi.

- Mikro Dokulandırma: Özellikler genellikle 1 ile 1000 arasında değişir µm . Aşağıdaki gibi fonksiyonel yüzeyler oluşturmak için kullanılır:

- Parlama Önleyici/Yansıma Önleyici ekranlar ve optikler için yüzeyler.

- Hidrofobik/Kendi Kendini Temizleyen Suyu itecek şekilde yüzey pürüzlülüğünü optimize ederek yüzeyleri (Lotus efektini taklit ederek) iyileştirir.

- Nano Dokulandırma: Özellikler 100 nm'nin altındadır. Bu, gelişmiş sahteciliğe karşı koruma özellikleri veya çıplak gözle görülemeyen son derece ince estetik ayrıntılar için ışık saçılım özelliklerinin tasarlanması amacıyla kullanılır.

8.2. Kendi Kendini Onaran Polimerler

Kusursuz bir yüzey kaplamasını korumanın nihai çözümü, kendi kendini onarabilen bir malzemedir.

- Konsept: se are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Faydası: Küçük çizikler ve sürtünmeler gibi yaygın yüzey kusurlarına karşı kalıcı koruma sağlayarak otomotiv kaplamaları ve tüketici elektroniği gibi ürünlerdeki kozmetik kaplamanın ömrünü önemli ölçüde artırır.

- Mevcut Durum: Halen ortaya çıkmakta olan bu malzemeler halihazırda özel kaplamalarda ve üst düzey uygulamalarda uygulanmaktadır.

8.3. Sürdürülebilir Malzemeler ve Yüzey Kaplamaları

Artan mevzuat ve tüketici baskısı, inovasyonu hala yüksek yüzey kalitesi taleplerini karşılayan çevre dostu malzemelere doğru yönlendiriyor.

- Biyo bazlı ve Geri Dönüştürülmüş Polimerler: challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like yayılmak or akış işaretleri .

- Çözüm Odaklılık: Kullanma yüksek kalıp sıcaklığı kontrolü ve optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Su Bazlı Kaplamalar: Kalıplama sonrası boyama için solvent ağırlıklı (VOC açısından zengin) kaplamalardan çevre dostu su bazlı sistemlere geçiş, kaplamanın kimyasal strese veya bozulmaya neden olmadan plastik alt tabakaya düzgün şekilde yapışmasını sağlamak.

9. Sonuç

9.1. Yüksek Kaliteli Yüzey Cilası Elde Etmek İçin Temel Çıkarımlar

Plastik enjeksiyon kalıplamada optimum yüzey kalitesine ulaşmak, tek adımlı bir süreç değil, üç temel alanda senkronize çabaların bir sonucudur:

- Maddi Ustalık: choice between amorf reçineler ( bilgisayar, PMMA, ABS ) üstün parlaklık ve doğasında var olan zorluklar için yarı kristal reçineler ( PP, PE ) temeldir. Her zaman malzemenin uygun şekilde kurutulmasını ve hazırlanmasını sağlayın.

- Takım Hassasiyeti: mold dictates the maximum achievable finish. Investing in appropriate kalıp parlatma (belirli bir R'ye a değer veya SPI derecesi ) veya yüksek hassasiyetli uygulama yüzey dokulaması (kimyasal veya lazer) esastır. Uygun havalandırma ve uniform soğutma kanalı tasarımı Kusurların önlenmesi açısından pazarlık konusu değildir.

- Süreç Optimizasyonu: final finish is tuned by işleme parametreleri . Yüksek kalıp sıcaklığı ve controlled enjeksiyon hızı/basıncı gibi kusurları ortadan kaldırmak için kullanılan birincil kaldıraçlardır lavabo izleri , kaynak hatları ve akış işaretleri . Aşağıdaki gibi sistematik sorun giderme yöntemlerini kullanın: DOE Optimum parametreleri kilitlemek için.

En başarılı projeler, yüzey kalitesinin tüm sistemin (malzeme, kalıp ve makine) uyum içinde çalışan bir fonksiyonu olduğunun bilincindedir.

9.2. Plastik Enjeksiyon Kalıplamada Yüzey İşleminin Geleceği

Sektör akıllı, entegre çözümlere doğru ilerliyor:

- Fonksiyonel Yüzeyler: emerging trends of mikro ve nano dokulandırma plastik yüzeyleri suyu iten, mikroplarla savaşan veya ışığı yönlendiren işlevsel arayüzlere dönüştürerek yüzey kaplamasını ürünün aktif bir bileşeni haline getirecek.

- Akıllı İşleme: Gibi ileri teknolojiler Hızlı Sıcaklık Döngüsü (RTC) ve closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Malzeme Dayanıklılığı: implementation of kendi kendini onaran polimerler parça kalıptan çıktıktan sonra bile estetik kalitenin uzun süre korunmasını sağlayarak dayanıklılığa bakış açısını temelden değiştirecek.

Üreticiler, bu gelişmelere ayak uydurarak ve sıkı süreç kontrolünü sürdürerek, sürekli olarak birinci sınıf yüzey kalitesine sahip plastik bileşenler sunabilirler.

Bu kapsamlı kılavuz, malzeme seçimi, kalıp tasarımı ve işleme parametrelerini dengeleyerek Plastik Enjeksiyon Kalıplamada optimum Yüzey Son İşleminin nasıl elde edileceğini ayrıntılarıyla anlatır. R gibi temel metrikleri tanımlar a değerleri ve SPI bitiş ölçeğini inceliyor, ardından kalıp parlatma, lazer dokulandırma ve gelişmiş kalıp sıcaklık kontrolü gibi teknikleri araştırıyor. Son olarak makale, çökme izleri ve kaynak çizgileri gibi yaygın kusurlar için sistematik çözümler sunuyor ve nano dokulandırma ve kendi kendini onaran polimerler gibi gelecekteki trendlere bir bakışla sonuçlanıyor.