İmalat dünyasında- enjeksiyon kalıplama Araba panolarından şişe kapaklarına kadar her şeyi oluşturmak için kullanılan güçlü bir işlemdir. Bununla birlikte, modern teknoloji ile bile kusurlar olabilir. Bunların en yaygın ve sinir bozucularından biri kısa atış . Bu kusur sadece kötü görünmüyor; Boşa harcanan malzemelere, üretim gecikmelerine ve daha yüksek maliyetlere yol açan fonksiyonel olmayan bir parça oluşturur. Kısa çekimlerin neden meydana geldiğini ve bunların nasıl düzeltileceğini anlamak, plastik parça üretimine katılan herkes için gereklidir. Bu kılavuz, her seferinde yüksek kaliteli, eksiksiz parçalar üretmenize yardımcı olacak nedenler, çözümler ve önleme yöntemlerinde size yol gösterecektir.

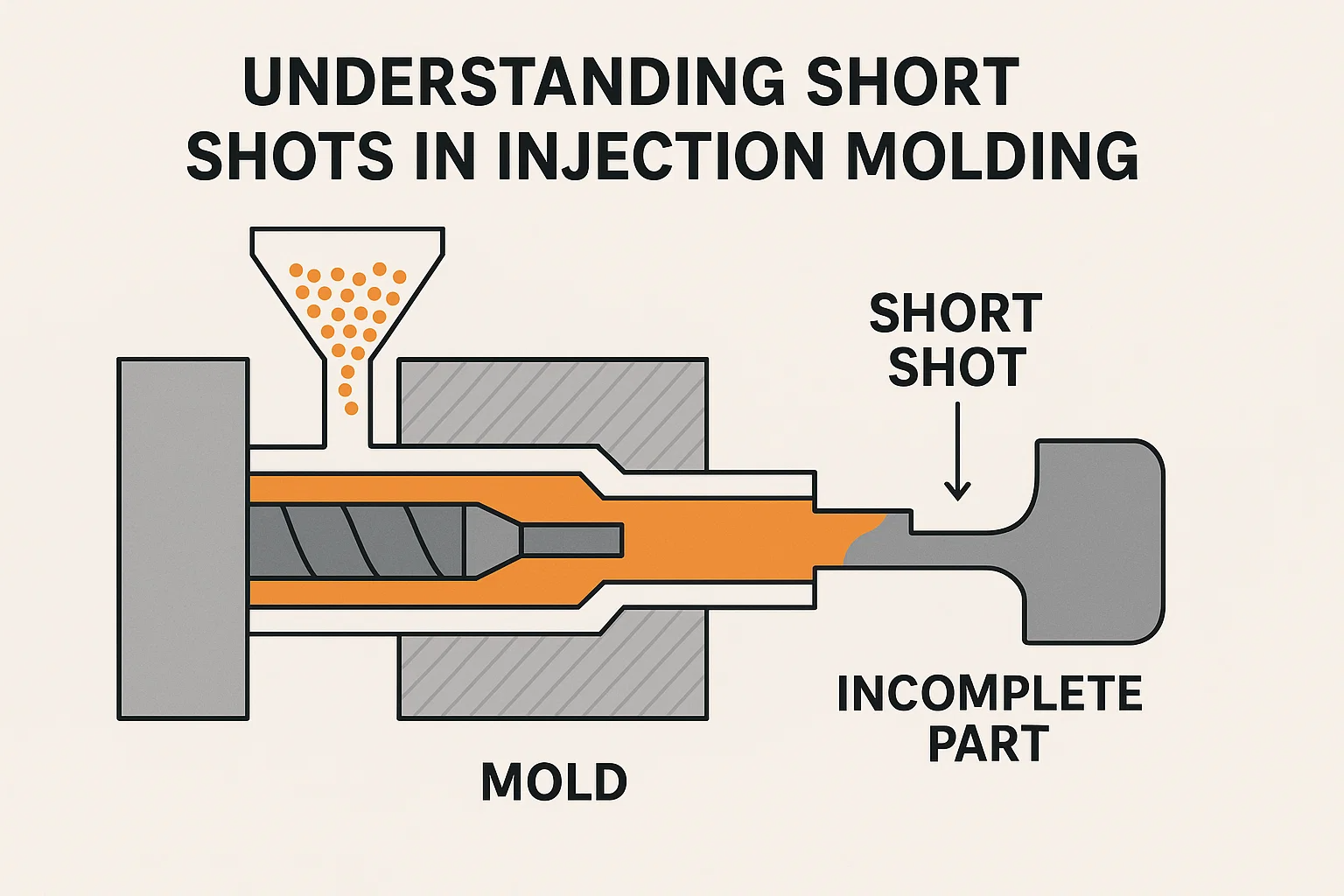

Enjeksiyon kalıplamada kısa bir atış nedir?

Basitçe söylemek gerekirse kısa atış erimiş plastik reçinenin kalıp boşluğunu tam olarak dolduramadığı bir kalıplama kusuruydu. Tam, mükemmel bir parça yerine, eksik veya "kısa" bir bileşenle sonuçlanırsınız. Bir bardağı suyla doldurmaya çalışmak gibi ama cam dolmadan tükeniyor. Sonuç, genellikle plastiğin enjekte edildiği en uzak noktalarda eksik bölümler olan bir kısımdır. Görsel olarak, kısa bir atış kısmen oluşturulmuş bir parça olarak görünebilir veya plastik akışın aniden durduğu pürüzsüz, yuvarlak bir kenara sahip olabilir. Kısa bir atış eksik bir parça olduğundan, hemen kullanılamaz ve hurdaya çıkarılmalıdır. Genellikle teşhis edilmesi ve düzeltilmesi gereken makine, küf veya malzeme ile ilgili altta yatan sorunların bir belirtisidir.

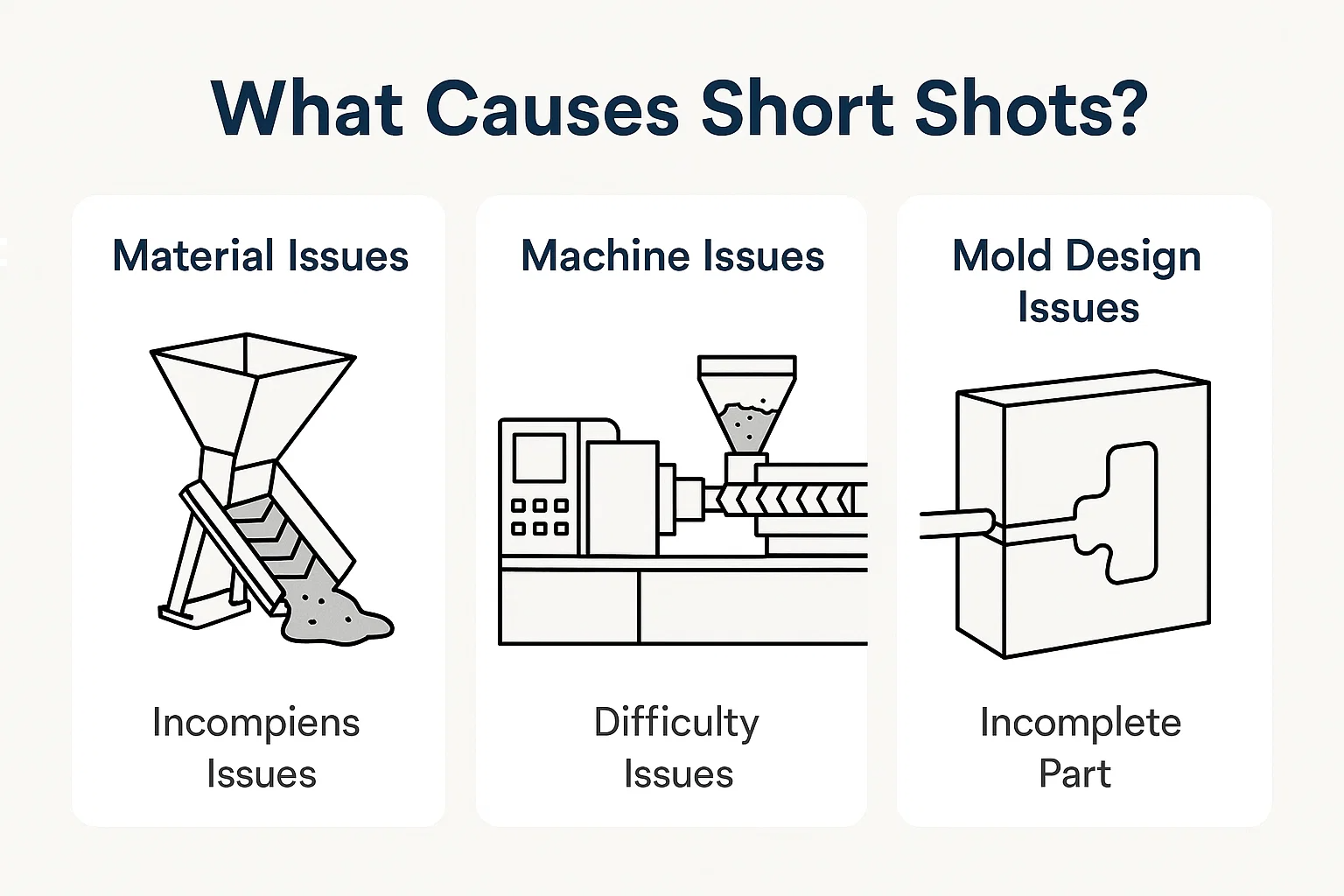

Kısa çekimlere neden olan nedir?

Kısa bir çekim teşhisi sistematik bir yaklaşım gerektirir, çünkü neden enjeksiyon kalıplama işleminin birkaç farklı alanından kaynaklanabilir. En yaygın sorunlar malzemeye, makine ayarlarına veya kalıp tasarımının kendisine kadar izlenebilir.

1. Maddi sorunlar

Kalıp aldığınız plastik kısa bir atışın temel nedeni olabilir. Reçinenin durumu veya hazırlığı ile ilgili sorunlar, kalıp içine doğru akmasını engelleyebilir.

-

Yetersiz malzeme: En basit neden, kalıbı doldurmak için yeterli plastiğe sahip olmamadır. Bu, enjeksiyon kalıplama makinesinin vidası, gerekli plastik hacmini zorlayacak kadar ilerlemiyorsa veya besleme sisteminde bir tıkanıklık varsa olabilir.

-

Çözümler: Boş veya engellenmediğinden emin olmak için makinenin malzeme haznesini ve besleme mekanizmasını kontrol edin. Daha büyük miktarda malzeme sağlamak için makinenin kontrol panelindeki atış boyutunu artırın.

-

-

Yanlış eriyik sıcaklığı: Plastik uygun sıcaklığa ısıtılmazsa, viskozitesi (akışa karşı direnci) çok yüksek olacaktır. Kalın, "soğuk" eriyik, dar koşuculardan ve kapılardan akmak için mücadele eder ve tüm boşluğu doldurmadan önce katılaşabilir.

-

Çözümler: Önerilen eriyik sıcaklık aralığı için malzeme tedarikçisinin veri sayfasına danışın. Plastiğin sıcaklığını arttırmak ve viskozitesini düşürmek için makinedeki namlu ve nozul ısıtıcı sıcaklıklarını ayarlayın.

-

-

Malzeme Viskozitesi: Doğru sıcaklıkta bile, bazı plastikler doğal olarak diğerlerinden daha viskoz (daha kalın). Polikarbonat ve yüksek etkili polistiren gibi malzemeler, akış özellikleri nedeniyle kısa çekimlere daha yatkın olabilir. Ek olarak, higroskopik plastiklerde (naylon gibi suyu emenler) nem, akış özelliklerini bozmalarına ve kaybetmelerine neden olabilir.

-

Çözümler: Üretici özelliklerine göre kullanmadan önce malzemelerin uygun şekilde kurutulduğundan emin olun. Aynı malzemenin daha düşük viskoziteli bir derecesini veya daha iyi akış özelliklerine sahip tamamen farklı bir malzeme kullanmayı düşünün.

-

2. Makine sorunları

Enjeksiyon kalıplama makinenizdeki ayarlar kritiktir. Doğru malzeme ve küfle bile, yanlış parametreler kolayca kısa bir atışa yol açabilir.

-

Yetersiz enjeksiyon basıncı: Basınç, erimiş plastiği kalıba iten kuvvettir. Enjeksiyon basıncı çok düşükse, plastik boşluğun en uzak uçlarına seyahat etmek için yeterli kuvvete sahip olmayacaktır.

-

Çözümler: Makinedeki enjeksiyon basıncı ayarını artırın. Bu genellikle denemek için ilk ve en basit çözümdür. Bununla birlikte, flaş gibi diğer kusurlara neden olabileceğinden, aşırı basınç kullanmamaya dikkat edin.

-

-

Yanlış enjeksiyon hızı: Plastiğin enjekte edilme hızı da önemli bir rol oynar. Hız çok yavaşsa, plastik boşluk dolu olmadan önce erken soğumaya ve katılaşmaya başlayabilir. Bu özellikle ince duvarlı parçalar için geçerlidir.

-

Çözümler: Enjeksiyon hızını artırın. Daha hızlı bir enjeksiyon hızı, plastiğin ısıyı ve viskoziteyi kaybetmeden önce kalıbın tüm kısımlarına ulaşmasına yardımcı olabilir.

-

-

Havalandırma Sorunları: Plastik bir kalıbı doldurduğundan, içeride hapsolmuş havanın kaçmak için bir yolu olmalıdır. Küfün havalandırma delikleri bloke edilirse veya uygunsuz bir şekilde boyutlandırılırsa, sıkışmış hava, plastik akışına direnen bir geri basınç oluşturur ve atışını etkili bir şekilde "kısaltır".

-

Çözümler: Kalıp havalandırma deliklerini ve ayrılma hatlarını temizleyin. Havalandırma derinliklerinin doğru olduğundan emin olun (tipik olarak 0.0005 ila 0.001 inç veya 0.013 ila 0.025 mm). Karmaşık kalıplar için ek delikler veya vakum havalandırma sistemi eklemeyi düşünün.

-

3. Kalıp Tasarımı Sorunları

Mükemmel malzeme ve makine ayarlarında bile, kötü tasarlanmış bir kalıp tam bir parça üretmeyi imkansız hale getirebilir. Bu sorunlar genellikle çözülmesi en zor olanıdır, çünkü takımlarda fiziksel değişiklikler gerektirirler.

-

Kapı Boyutu ve Konumu: Kapı, erimiş plastiğin kalıp boşluğuna girdiği açıklıktır.

-

Kapı Boyutu: Kapı çok küçükse, yeterli malzemenin boşluğa akmasını önleyerek bir kısıtlama görevi görebilir. Küçük bir kapıdan sürtünme, malzemenin erken soğumasına neden olabilir.

-

Çözümler: Kapı boyutunu büyütün. Daha geniş veya daha kalın bir kapı, daha hızlı ve daha verimli bir plastik akışına izin verir.

-

-

Kapı Konumu: Yanlış konumlandırılmış bir kapı, özellikle en son doldurulması gereken alanlardan uzaksa, kısa bir atışa da yol açabilir. Bu, boşluğun ucuna ulaşmadan önce plastik soğutma riskini ve riski arttırır.

-

Çözümler: Parçanın tüm alanlarının eşit şekilde doldurulabilmesini sağlamak için kapıyı daha merkezi veya optimal bir konuma yerleştirin. Karmaşık parçalar için çoklu kapı gerekebilir.

-

-

-

Koşucu Sistem Tasarımı: Koşucu sistemi, plastiği makine memesinden kapılara yönlendiren bir kanal ağıdır.

-

Koşucu Boyutu ve Düzeni: Çok küçük veya çok uzun bir koşucu sistemi önemli bir basınç düşüşüne neden olabilir, yani plastiği kalıp boşluğunun sonuna kadar itmek için yeterli kuvvet yoktur.

-

Çözümler: Basınç kaybını azaltmak ve akışı iyileştirmek için koşucuların çapını artırın. Runner düzenini daha doğrudan ve dengeli olacak şekilde yeniden tasarlayın, tüm boşlukların (çok boşluklu bir kalıpta) aynı oranda doldurulmasını sağlayın.

-

-

-

Duvar kalınlığı: Bir parça tasarımındaki ince duvar bölümleri kısa çekimlerin önemli bir nedeni olabilir. Erimiş plastik çok hızlı bir şekilde soğur ve çok ince bir alandan akması gerekiyorsa, diğer tarafa ulaşmadan önce katılaşabilir ve eksik bir parça oluşturabilir.

-

Çözümler: Sorunlu alanlardaki duvar kalınlığını artırmak için parça tasarımını değiştirin. Bu her zaman mümkün olmasa da, ilk tasarım aşamasında önemli bir husustur. Mevcut kalıplar için, telafi etmek için daha fazla sıvı malzeme, daha yüksek sıcaklık veya daha hızlı enjeksiyon hızları kullanmanız gerekebilir.

-

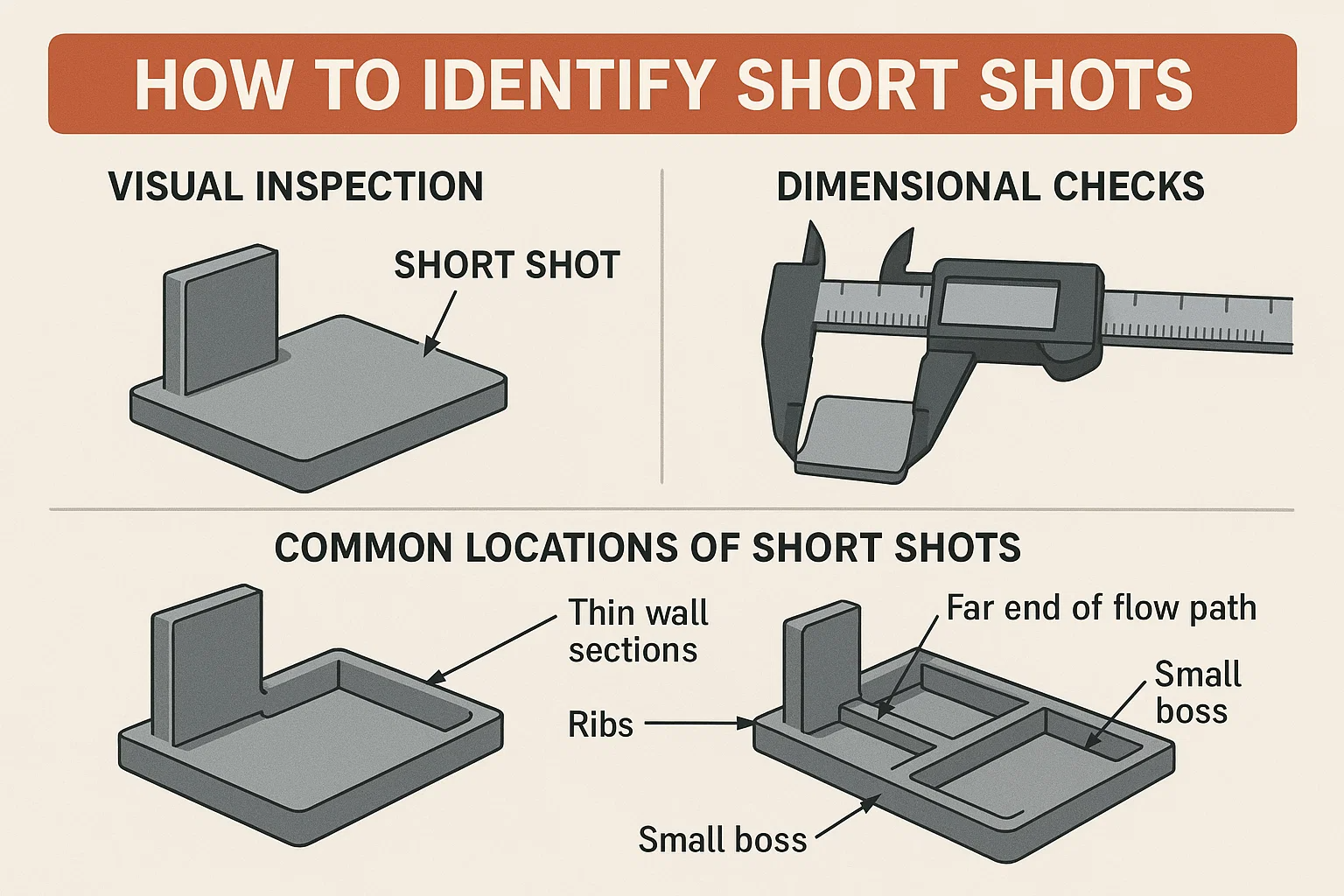

Kısa Çekimler Nasıl Tanımlanır

Kısa bir atış tanımlamak genellikle basittir, çünkü çok görünür bir kusurdur. Bununla birlikte, sistematik bir yaklaşım, sorunu doğrulamaya ve etkili sorun giderme için çok önemli olan tam yerini belirlemeye yardımcı olur.

Görsel inceleme

Kısa bir çekimi tespit etmenin en yaygın yolu hızlı bir görsel kontroldür. Kısa bir atış hemen açıktır çünkü parça eksik. Parçanın bölümlerinin eksik olduğunu veya parçanın plastik akışın durduğu yuvarlak, bitmemiş bir kenarla aniden bittiğini fark edeceksiniz. Bu tipik olarak pürüzsüz, kavisli bir yüzeydir, çünkü erimiş plastiğin yüzey gerilimi, katılaştıkça hafifçe geri çekilmesine neden olur. Bu, kalıp boşluğunun doldurulmadığına dair bir işarettir.

Boyutlu Kontroller

Görsel bir kontrol genellikle yeterli olsa da, boyutsal bir kontrol gerçekleştirmek, özellikle karmaşık geometrilere sahip parçalar için daha spesifik bilgi sağlayabilir. Görünen bir parçanız varsa neredeyse Tam ama emin değilsiniz, uzunluğunu, genişliğini ve yüksekliğini ölçün. Kısa bir atış, parça tüm kalıp boşluğunu doldurmayacağından, gerekli boyutları karşılayamayacaktır. İnce duvarları olan parçalar için, kısa bir atış ilk başta belirgin bir şekilde belirgin olmayabilir, ancak boyutsal bir kontrol sorunu doğrular.

Kısa çekimlerin ortak yerleri

Kısa çekimler neredeyse her zaman akış yolunun sonu , plastiğin boşluğa girdiği kapıdan en uzak nokta. Erimiş plastik, hareket ederken ısı ve basıncı kaybeder, bu nedenle doldurulacak son alanlar kısa bir atışa en duyarlıdır. Bu alanlar genellikle:

-

İnce duvar bölümleri.

-

Kaburga veya küçük patronlar.

-

Kapıdan uzun mesafeli özellikler.

-

Zayıf veya havalandırmayan alanlar.

Nereye bakacağınızı bilerek, kısa bir çekimi hızlı bir şekilde onaylayabilir ve daha önce tartışılan potansiyel nedenlere bağlamaya başlayabilirsiniz.

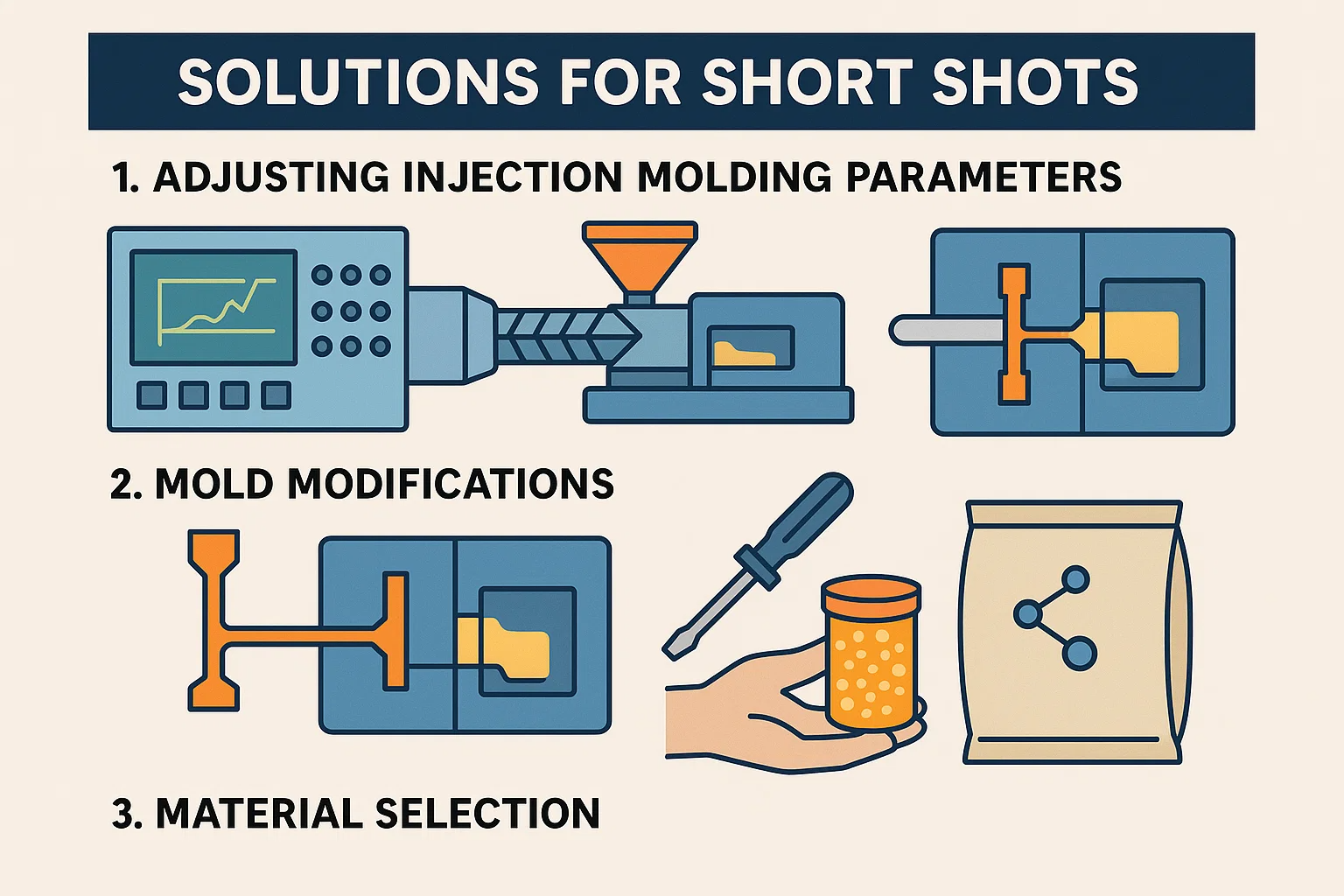

Kısa çekimler için çözümler

Kısa bir çekimi çözmek stratejik bir yaklaşım gerektirir. Daha karmaşık ve pahalı olanlara geçmeden önce en kolay ve en uygun maliyetli çözümlerle başlamak genellikle en iyisidir. Makine ayarlarıyla başlayın, ardından malzemeyi düşünün ve son olarak kalıbın kendisine bakın.

1. Enjeksiyon kalıplama parametrelerini ayarlama

Kısa bir çekimi düzeltmenin en hızlı ve en yaygın yolu, makinenin ayarlarında ayarlamalar yapmaktır. Bu değişiklikler genellikle üretimi uzun süre durdurmadan kontrol panelinde yapılabilir.

-

Artan enjeksiyon basıncı: Bu genellikle ilk ve en etkili çözümdür. Basıncı artırarak, erimiş plastiğe kalıptan seyahat etmek için daha fazla kuvvet verirsiniz, bu da ulaşılması en zor alanları bile doldurmasına yardımcı olur. Parça tamamlanana kadar küçük artışlardaki basıncı (örn. 50-100 psi) artırın.

-

Enjeksiyon hızını optimize etme: Daha hızlı bir enjeksiyon hızı, plastik soğuma ve katılaşma şansına sahip olmadan kalıbın doldurulmasına yardımcı olabilir. Bu özellikle ince duvarlı parçalar veya uzun akış yolları olanlar için önemlidir. Tıpkı basınçta olduğu gibi, flaş veya yanma işaretleri gibi diğer kusurlardan kaçınmak için hızı kademeli olarak artırın.

-

Eriyik sıcaklığının değiştirilmesi: Daha yüksek bir eriyik sıcaklığı, plastiklerin viskozite , daha kolay akmasını sağlar. Önerilen sıcaklık aralığı için malzemenin veri sayfasını kontrol edin ve akışkanlığı artırmak için namlu ve nozul sıcaklıklarını artırın. Bu çok etkili bir çözüm olabilir, ancak bozulmaya neden olabilecek malzemeyi aşırı ısınmamaya dikkat edin.

2. Kalıp değişiklikleri

Makine parametrelerini ayarlamak sorunu çözmezse, sorun kalıpta olabilir. Bu çözümler makinenin kapatılmasını ve aracı fiziksel olarak değiştirmeyi gerektirir. Daha pahalı olsa da, uzun vadeli bir düzeltme sağlarlar.

-

Kapı ve Koşucu Ayarlamaları: Kapının ve koşucuların boyutu ve tasarımı uygun akış için kritiktir. Çok küçüklerse, plastik akışını kısıtlayabilirler. Kapıyı genişletmek veya koşucuları genişletmek, daha az dirençle boşluğa daha fazla malzemenin akmasına izin verecektir. Çok eğimli kalıplar için, koşucuları dengelemek de her boşluğun eşit şekilde doldurulmasını sağlamak için anahtardır.

-

Havalandırmayı Geliştirme: Kalıptaki sıkışmış hava, plastiğin boşluğu doldurmasını önleyerek bir yastık görevi görebilir. Mevcut havalandırma deliklerini temizlemek basit bir ilk adımdır. Sorun devam ederse, bir kalıp üreticisinin kalıta kısa atışın meydana geldiği noktalarda ek delikler eklemesi gerekebilir. Bazı durumlarda, vakum havalandırma sistemi Havayı kalıptan aktif olarak çıkarmak için monte edilebilir.

-

Isıtma Sistemi Geliştirmeleri: Karmaşık kalıplar veya kalın duvarlı parçalar için Sıcak Koşucu Sistemi kullanılabilir. Soğuk koşuculardan farklı olarak, sıcak koşucular plastik erimişleri kapıya kadar tutar, yeniden ısıtma ihtiyacını ortadan kaldırır ve daha tutarlı bir sıcaklık ve daha kolay akış sağlar.

3. Malzeme seçimi

Bazen en basit çözüm, malzemeleri değiştirmek veya mevcut olanın düzgün bir şekilde hazırlandığından emin olmaktır.

-

Doğru malzeme notunu seçmek: Tek bir plastik tipinde, değişen akış özelliklerine sahip farklı dereceler vardır. Düşük eriyik akış hızına (MFR) sahip bir malzeme kullanıyorsanız, daha kolay akacak şekilde tasarlanmış daha yüksek bir MFR derecesine geçmeyi düşünün.

-

Malzeme Kurutma Teknikleri: Birçok higroskopik plastik (naylon, abs ve polikarbonat gibi) havadan nemi emer. Kalıp alındığında, bu nem plastik akışı engelleyebilen ve kısa çekimlere neden olan buhara dönüşür. İşlemeden önce malzemenizin sıcak hava veya kurutucu kurutucuda uygun şekilde kurutulduğundan emin olun.

Kısa çekimleri önlemek

Kısa bir atışla başa çıkmanın en iyi yolu, ilk etapta olmasını önlemektir. Tasarım ve bakım aşamalarındaki proaktif önlemler, önemli zaman ve paradan düşebilir.

-

Üretim için Tasarım (DFM) İlkeleri: Bu çok önemli bir ilk adım. DFM, üretim süreci göz önünde bulundurularak bir parçanın tasarlanmasını içerir. Enjeksiyon kalıplama söz konusu olduğunda, şu anlama geliyor:

-

Tek tip duvar kalınlığı: Duvar kalınlığında dramatik değişikliklerden kaçının. Bu, plastik akışları ve soğumalarını tutarlı bir oranda sağlar ve ince bölümlerde kısa çekimleri önler.

-

Uygun kaburga ve patron tasarımı: Kaburgaların, patronların ve diğer özelliklerin kolay plastik akışını kolaylaştırmak ve hava tuzaklarını önlemek için uygun taslak açılar ve filetolarla tasarlandığından emin olun.

-

Akış uzunluğunu en aza indirin: Parçayı tasarlayın, böylece plastiğin kapıdan aşırı uzun bir mesafe kat etmesi ve erken soğutma riskini azaltın.

-

-

Normal Makine Bakımı: Bakımlı bir makine güvenilir bir makinedir. Enjeksiyon kalıplama makinenizin düzenli olarak kontrol edilmesi ve servis edilmesi, kısa çekimlere yol açan birçok sorunu önleyebilir.

-

Nozulları ve Fıçıları Temizle: Malzeme akışını kısıtlayabilecek katılaşmış plastik bir tıkanıklık veya birikim olmadığından emin olun.

-

Isıtıcı bantlarını ve termokuplları kontrol edin: Plastiğin eşit bir şekilde eritilmesini ve istenen sıcaklığa ulaşmasını sağlamak için tüm ısıtma elemanlarının doğru çalıştığını doğrulayın.

-

-

Malzeme İşleme En İyi Uygulamalar: Uygun malzeme depolama ve hazırlama esastır.

-

Doğru kurutma: Tedarikçi tarafından önerildiği gibi her zaman kuru higroskopik malzemeler. Bu belki de bu malzemeler için en önemli tek önleyici adımdır.

-

Uygun depolama: Nem emilimi ve kontaminasyonu önlemek için reçineleri kapalı, iklim kontrollü ortamlarda saklayın.

-

Vaka çalışmaları

Gerçek dünya örnekleri, kısa çekimleri giderme ilkelerinin pratikte nasıl uygulandığını göstermektedir. Bu vaka çalışmaları sistematik tanının önemini vurgulamaktadır.

-

Vaka çalışması 1: İnce duvarlı elektronik kasa

-

Sorun: Bir üretici, bir tüketici elektronik cihazı için ince duvarlı bir gövde üretiyordu. Parçalar sürekli olarak kapıdan en uzak bir köşede kısa bir atışla çıktı.

-

Teşhis: Basıncı ve hızı arttırmaya yönelik başlangıç girişimleri başarısız oldu ve kalıbın diğer kısımlarında flaşa (fazla plastik) neden oldu. Ayrıntılı bir analiz, plastiğin ince bölümden akarken çok hızlı bir şekilde soğuduğunu gösterdi.

-

Çözüm: Ekip, erimiş sıcaklık parçanın ince geometrisi için çok düşüktü. Namlu ve nozul sıcaklığını 20 ° F artırdılar, bu da plastiğin viskozitesini aşırı basınç gerektirmeden tüm boşluğu doldurmasına izin verecek kadar düşürdüler. Parçalar daha sonra kusursuz üretildi.

-

-

Vaka çalışması 2: Çoklu biliş kapağı kalıbı

-

Sorun: Dört özdeş boşluğa sahip bir kalıp, bir veya iki boşlukta kısa atışlar üretirken, diğerleri mükemmel bir şekilde dolduruldu.

-

Teşhis: Kısa çekimler belirli boşluklara lokalize edildiğinden, sorun makine ayarları veya malzeme ile ilgili değildi. Bu bir Kalıp Tasarımı Sorunu . Koşucuların görsel incelemesi, kısa atış boşluklarına yol açan koşucunun diğerlerinden biraz daha uzun ve daha ince olduğunu ve baskı dengesizliği .

-

Çözüm: Kalıp, koşucuların eşit uzunluk ve çapta yeniden işlendiği bir takım mağazasına gönderildi. Bu koşucu sistemini dengeledi , plastiğin dört boşluğun hepsine eşit basınçla akmasını sağlayarak kısa çekimleri ortadan kaldırır.

-

Gelişmiş teknikler

Yüksek hacimli üretim veya karmaşık parçalar için, kısa çekimlerin teşhis edilmesi ve önlenmesi için daha bilimsel bir yaklaşım, muazzam miktarda zaman ve para tasarrufu sağlayabilir.

-

Kalıp akışı analizi: Bir kalıp bile inşa edilmeden önce Kalıp Akışı Analizi (MFA) Yazılım enjeksiyon kalıplama işlemini simüle edebilir. Erimiş plastiğin bir boşluğu nasıl dolduracağını, kısa çekimler, hava tuzakları ve kaynak çizgileri gibi potansiyel problem alanlarını belirleyeceğini öngörür. MFA kullanarak mühendisler optimize edebilir Kapı Konumları , koşucu sistemleri ve herhangi bir çelik kesilmeden önce kusurları önlemek için parça duvar kalınlığı.

-

Sensörler ve İzleme Sistemleri: Modern enjeksiyon kalıplama makineleri, basınç, sıcaklık ve hız hakkında gerçek zamanlı veriler sağlayan sensörlerle donatılabilir. Talzlu basınç sensörleri özellikle yararlıdır; Boşluk içindeki basıncı ölçerler ve bir saniyenin bir kısmında kısa bir atış tespit edebilirler, bu da makinenin otomatik olarak durdurulmasına izin verir. Bu izleme seviyesi, operatörlerin hassas, veri odaklı ayarlamalar yapmasını sağlar ve tutarlı parça kalitesi sağlar.

Çözüm

A kısa atış görünür bir kusurdan daha fazlasıdır; Enjeksiyon kalıplama işlemindeki, makinede veya kalıp tasarımındaki bir şeyin senkronize olmadığı açık bir sinyaldir. Üretimde yaygın bir hayal kırıklığı olsa da, bunlar da çözülebilir bir sorundur. Kök nedenini sistematik olarak teşhis ederek - ister malzeme, makine ayarları veya kalıbın kendisiyle ilgili bir sorun olsun - etkili çözümler uygulayabilir ve üretimi tekrar yoluna koyabilirsiniz.

Ancak uzun vadeli başarının anahtarı, önleme . Gibi ilkeleri kucaklayarak Üretim için Tasarım (DFM) Ve düzenli bakım ve uygun malzeme kullanımını uygulayarak, meydana gelmeden önce kısa atış riskini en aza indirebilirsiniz. Ve karmaşık veya yüksek hacimli projeler için, Kalıp Akışı Analizi Ve katlı sensörler en başından beri kalite ve verimliliği sağlamak için güçlü bir yol sunar. Nihayetinde, kısa çekimleri anlamak ve ele almak sadece bir kusuru düzeltmek değil, aynı zamanda tüm enjeksiyon kalıplama işleminizi tutarlı, yüksek kaliteli sonuçlar için optimize etmekle ilgilidir. .