Kalıp dokusu nedir ve nasıl çalışır

Yüzey kaplaması olarak da bilinen kalıp dokusu, belirli, desenli bir yüzeyi son plastik parçaya aktarmak için bir enjeksiyon kalıbının boşluk yüzeyinin kasıtlı modifikasyonunu ifade eder. Bu süreç sadece estetikten daha fazlasıdır; Bir ürünün görünümünü, hissini ve perfveyamansı etkileyen bir tasarım ve mühendislik kararıdır.

Temel prensip basittir: plastik parçanın yüzeyi kalıp iç yüzeyinin tam bir kopyasıdır. Küfün çelik boşluğunu değiştirerek, yüksek parlak yüzeylerden mat yüzeylere ve karmaşık desenlere kadar inanılmaz çeşitli dokular elde edebiliriz.

Süreç tipik olarak şu adımları içerir:

-

Kalıp hazırlama : Kalıp ilk olarak parçanın son geometrisine işlenir. Yüzey daha sonra titizlikle temizlenir ve düzgün doku sağlamak için hazırlanır.

-

Doku uygulaması : En yaygın olan özel bir süreç kimyasal dağlama veya lazer gravürü , istenen deseni oluşturmak için kullanılır. Kimyasal dağlama, çelik üzerinde bir desen çözmek ve oluşturmak için asit kullanırken, lazer gravür, malzemeyi aşırı hassasiyetle anlatmak veya eritmek için yüksek oranda odaklanmış bir lazer ışını kullanır.

-

Enjeksiyon kalıplama : Erimiş plastik, yüksek basınç altında dokulu küf boşluğuna enjekte edilir. Yüksek basınç, plastiğin dokunun her mikroskobik detayını doldurmasını sağlar.

-

Çoğaltma : Plastik soğudukça ve katılaştıkça, kalıbın dokulu yüzeyine mükemmel bir şekilde uyuyor.

-

Atma : Şimdi kalıbın dokusunun kusursuz bir kopyasını taşıyan bitmiş kısım çıkarılır.

Faydalara Genel Bakış

Kalıp dokusunun stratejik kullanımı, basit estetiğin ötesine geçen çok çeşitli faydalar sunar:

-

Estetik artış : Dokular, ürünlerin daha pahalı ve dayanıklı görünmesini sağlayarak premium bir görünüm ve his yaratabilir. Ayrıca bir marka veya ürün hattını farklılaştırabilirler.

-

Geliştirilmiş işlevsellik : Dokular daha iyi bir kavrama sağlayabilir (örneğin, takım tutamaklarında veya tıbbi cihazlarda), parlak yüzeylerde parlamayı azaltabilir (örn. Gösterge paneli panelleri veya elektronik muhafazalarda) ve dokunsal geri bildirimleri iyileştirebilir.

-

Kusurları gizlemek : Dokulu bir yüzey, üretim veya taşıma işlemi sırasında ortaya çıkabilecek küçük çizikleri, sürtünmeleri ve diğer kozmetik kusurları gizlemek için mükemmeldir. Ayrıca akış çizgileri, lavabo izleri veya diğer kalıplama kusurlarını gizlemeye yardımcı olabilir.

-

Artan dayanıklılık : Bazı dokular, ürünün ömrünü uzatarak çizik ve giyme direncini artırabilir.

-

Demolding Yardımı : Bazı durumlarda, özenle seçilmiş bir doku, özellikle büyük, düz yüzeylerde, parça ve kalıp arasındaki vakum contasını kırarak demolding'e yardımcı olabilir.

Enjeksiyon kalıp doku türleri

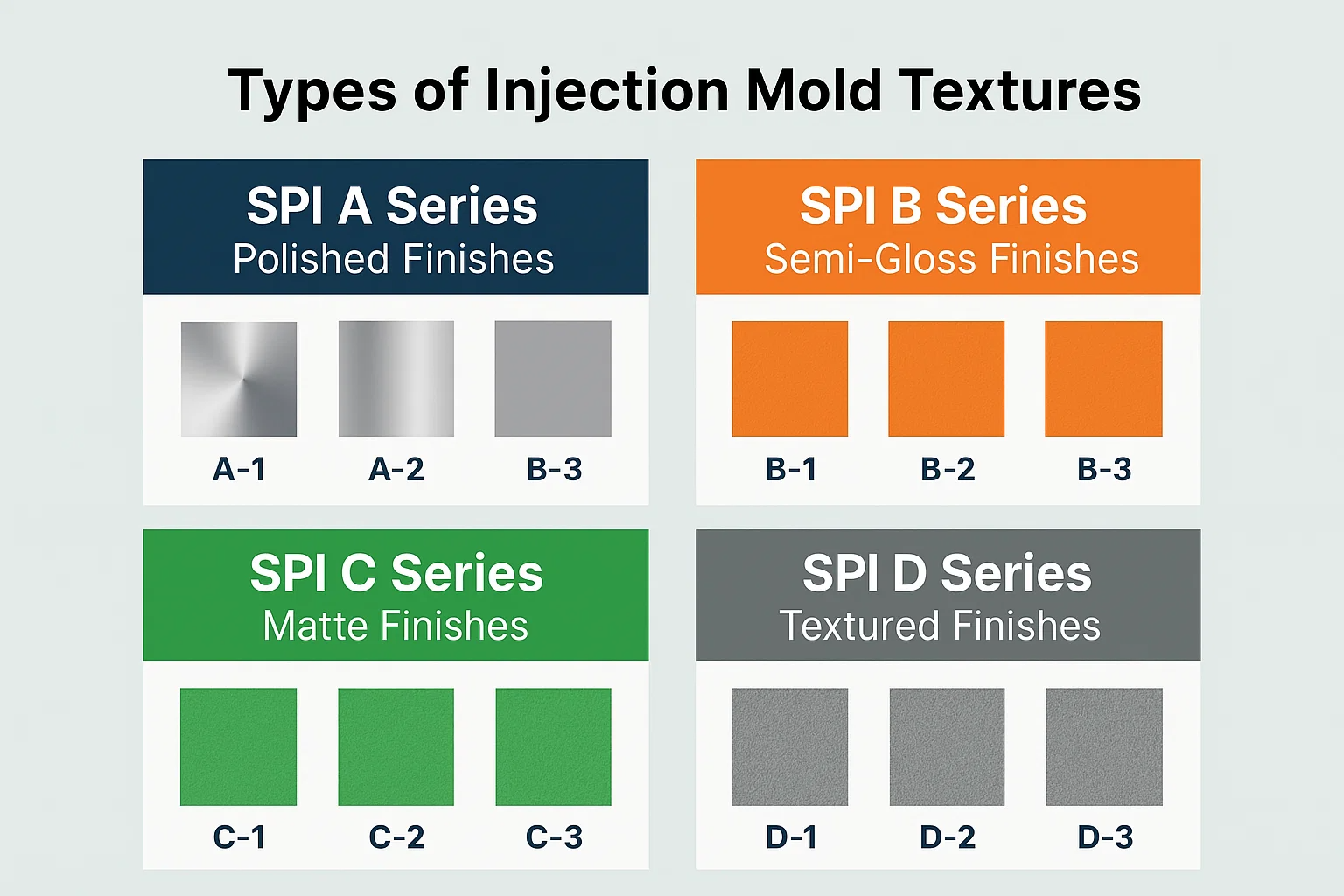

Enjeksiyon kalıbı dokuları dünyası çok büyüktür, ancak Plastik Endüstrisi Derneği (SPI) tarafından geliştirilen bir sistem tarafından büyük ölçüde standartlaştırılmıştır. Bu standartları anlamak, bir parça için gereken tam bitişi belirlemek için çok önemlidir.

SPI (Plastik Endüstrisi Topluluğu) Standartları

SPI sistemi, son derece cilalı, ayna benzeri bir yüzeyden donuk, mat bir dokuya kadar değişen, bunları elde etmek için kullanılan yönteme ve ortaya çıkan görünümlerine göre sınıflandırır. Standartlar, her biri üç alt sınıfa sahip dört ana gruba (A, B, C ve D) ayrılır.

-

SPI-A serisi (cilalı yüzeyler) Bunlar, kalıbı elmas tozu ile parlatarak elde edilen en pürüzsüz ve en yansıtıcı yüzeylerdir. Yüksek netlik, parlaklık veya ayna kaplaması gerektiren uygulamalar için idealdir.

-

A-1 : 3 mikron elmas tutkunu ile cilalanmış mümkün olan en yüksek yüzey. Lensler, aynalar ve şeffaf parçalar için kullanılan gerçek bir optik kaplama.

-

A-2 : 6 mikron elmas tutkunu ile cilalanmış. Tüketici elektroniği muhafazaları ve berrak plastik ürünler için yaygın olan yüksek bir parlaklık sunar.

-

A-3 : 15 mikron elmas tutkunu ile cilalanmış. Hala çok parlak, yüksek kaliteli, yansıtıcı bir yüzeyin istendiği çok çeşitli parçalar için kullanılır.

-

-

SPI-B Serisi (Yarı Parlak Sonuçlar) Bu yüzeyler, ince kum zımpara kağıdı ile parlatılarak oluşturulur ve bu da A serisinden biraz daha az yansıtıcı bir yüzeye neden olur. İyi bir parlaklık var ama ayna benzeri değiller.

-

B-1 : 400 grit taşla cilalanmış. Bu, cihaz muhafazaları ve tıbbi cihazlar gibi parçalara yarı parlak bir parlaklık sağlayan çok yaygın bir kaplamadır.

-

B-2 : 320 grit taşla cilalanmış. Biraz daha az rafine yarı parlak bir kaplama.

-

B-3 : 220 grit taşla cilalanmış. İyi, yansıtıcı olmayan bir yüzey sağlar.

-

-

SPI-C Serisi (Mat Kaplamalar) Bunlar StoneWorking tarafından yaratılan parlak olmayan, mat kaplamalardır. Parlamayı azaltmak için mükemmeldirler ve genellikle sık sık ele alınması gereken parçalarda kullanılırlar.

-

C-1 : 220 grit bir taşla taş işleyerek, tek tip, mat bir doku sunar.

-

C-2 : 180 grit taşla taş işledi. Biraz daha kaba mat bir yüzey.

-

C-3 : 150 grit taşla taş işledi. Mat'in en kaba olması.

-

-

SPI-D Serisi (donuk/dokulu kaplamalar) D serisi kaplamaları, medya patlamasıyla elde edilen en donuk. Bu işlem, dokulu, yansıtıcı olmayan bir yüzey oluşturmak için küçük cam veya kum parçacıkları kullanır.

-

D-1 : #11 cam boncuk ile patlatıldı. Patlamış dokuların en iyisi, çok tek tip, donuk bir yüzey sağlar.

-

D-2 : #12 cam boncuk ile patlatıldı. Biraz daha dokulu, donuk bir kaplama.

-

D-3 : #240 kum patlaması ile patlatıldı. Maksimum donukluk ve dokunsal bir his gerektiğinde kullanılan en kaba SPI kaplaması.

-

Doku teknikleri

Öncelikle tanımlayan SPI standartlarının ötesinde sonuç , çeşitli var teknikler Bir kalıba doku uygulamak için kullanılır.

-

Kimyasal dağlama : Bu en geleneksel yöntemdir. Küfün yüzeyi, ışığa duyarlı bir maske ile kaplanmıştır ve istenen doku deseninin fotoğrafik bir negatifi üste yerleştirilir. Kalıp daha sonra maskeyi maskeyi maskelenmemiş alanlarda sertleştiren UV ışığına maruz kalır. Daha sonra bir asit çözeltisi "aşındırmaya" uygulanır veya maruz kalan çelikte yiyerek dokuyu oluşturur.

-

Avantajlar : Karmaşık, ayrıntılı ve derin dokular oluşturabilir; Büyük yüzeyler için uygundur.

-

Sınırlamalar : Lazerden daha az hassas, derinlik homojenliğini kontrol etmek zor olabilir ve sert kimyasallar kullanır.

-

-

Lazer gravürü : Bir doku paternini doğrudan kalıp yüzeyine yakmak veya azaltmak için odaklanmış bir lazer ışını kullanan modern ve son derece hassas bir yöntem.

-

Avantajlar : Son derece hassas, karmaşık geometrik desenler, logolar ve mikro dokulara izin verir; Hiçbir kimyasal kullanılmaz.

-

Sınırlamalar : Çok büyük yüzeyler için daha yavaş olabilir, kimyasal aşınmadan daha pahalı olabilir.

-

-

Mekanik doku : Bu teknik, dokuyu fiziksel olarak oluşturmak için araçların kullanılmasını içerir. Bu, aşındırıcı patlatmayı (Spi d serisinde olduğu gibi) veya özel kesme araçlarını kullanmayı içerebilir. Genellikle daha basit, daha düzgün dokular için kullanılır.

-

Diğer teknikler :

-

EDM (elektrik deşarjı işleme) : Kalıp yüzeyini aşan bir deşarj oluşturmak için bir elektrot kullanır ve benzersiz bir "ışıltı" dokusu oluşturur.

-

Medya patlaması : İstenen mat veya dokulu bir yüzey elde etmek için farklı ortamlarla (örneğin cam boncuklar, ceviz kabukları) patlatmak için daha genel bir terim.

-

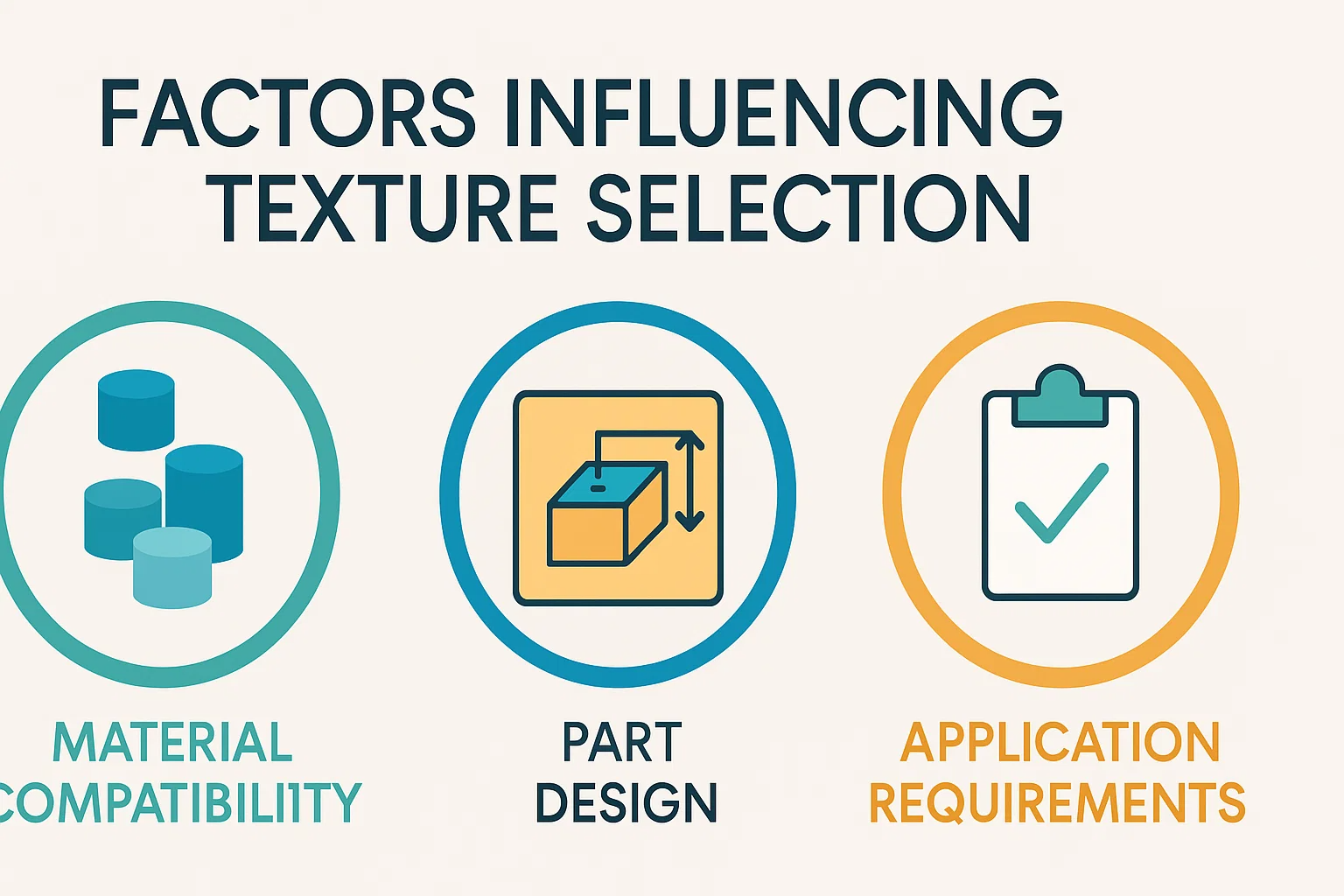

Doku seçimini etkileyen faktörler

Bir parça için doğru kalıp dokusunu seçmek, estetiği, işlevselliği ve üretim kısıtlamalarını dengeleyen kritik bir karardır. Seçim süreci nadiren tek bedene uyan bir yaklaşımdır ve büyük ölçüde üç temel faktöre bağlıdır: parçanın malzemesi, tasarımı ve nihai uygulama gereksinimleri.

Malzeme uyumluluğu

Enjeksiyon kalıplama işleminde kullanılan plastik tipi birincil bir husustur. Farklı malzemeler dokuya farklı tepki verir ve bazıları dokuyu diğerlerinden daha iyi tutar.

-

Polipropilen (PP) ve polietilen (PE) : Bunlar, derinlemesine doku için zorlanabilecek yumuşak, yarı kristalli plastiklerdir. Kalıp sırasında dokunun "akma" eğilimi vardır, bu da daha az tanımlanmış bir kaplamaya neden olabilir. Daha kaba dokular genellikle bu malzemelerde daha etkilidir.

-

Akrilonitril butadien stiren (ABS) : ABS, tekstüre için mükemmel bir malzemedir. Amorf yapısı ve iyi akış özellikleri, ince detayları bile yakalamasını sağlar, bu da tüketici elektroniği muhafazaları gibi karmaşık dokulara sahip parçalar için popüler bir seçimdir.

-

Polikarbonat (PC) : PC, özellikle mat kaplamalar için dokuyu iyi tutan başka bir malzemedir. Bununla birlikte, yüksek işleme sıcaklığı, stres işaretlerini önlemek için dikkatli kalıp tasarımı ve işleme gerektirir.

-

Yüksek yoğunluklu polietilen (HDPE) : PP'ye benzer şekilde, HDPE'nin dokusu zor olabilir. Doku daha az keskin görünebilir ve biraz parlak veya mumsu bir görünüme sahip olabilir.

Parça tasarımı

Parçanın kendisinin geometrisinin doku uygulaması ve kalitesi üzerinde önemli bir etkisi vardır.

-

Taslak açılar : Taslak açı, kalıptan daha kolay fırlatma sağlamak için bir parçaya tasarlanmış hafif konikliktir. Dokular, özellikle daha derin olanlar, parça ve kalıp duvarı arasındaki sürtünmeyi artırabilir. Demolding sorunlarını önlemek için, dokulu yüzeylere sahip parçalar için taslak açı artırılmalıdır. İyi bir kural, her 0.001 inç doku derinliği için en az 1 derece taslak eklemektir.

-

Yarıçaplar ve köşeler : Dokular, küçük yarıçap veya keskin köşeleri olan alanlarda yıkanabilir veya düzensiz görünebilir. Temiz bir geçiş sağlamak için pürüzsüz, dokulu bir yarıçap belirlemek genellikle gerekir.

-

Tekdüzelik : Dokümlenirken ayrılma çizgisini ve potansiyel kalıp kapatmalarını dikkate almak çok önemlidir. Görünür tutarsızlıkları önlemek için doku tüm yüzey boyunca eşit olarak uygulanmalıdır.

Başvuru Gereksinimleri

Ürünün son kullanımı, dokunun estetiğe, işlevselliğe veya her ikisini de önceliklendirmesi gerekip gerekmediğini belirler.

-

Estetik düşünceler : Parçanın lüks, sağlam veya şık görünmesi gerekiyor mu? Yüksek parlaklık SPI A-1 Finiş, şeffaf bir lens için mükemmel olabilirken, para cezası SPI B-2 or C-1 Mat kaplama, bir gösterge paneli bileşeninin parlamayı azaltması için ideal olacaktır.

-

İşlevsel gereksinimler :

-

Kavramak : Takım kulpları, tıbbi enstrümanlar veya spor malzemeleri gibi ürünler için, daha derin, dokunsal bir doku ( SPI D kaplama) güvenli bir kavrama sağlamak ve kaymayı önlemek için gereklidir.

-

Direnç giy ve çizikleri gizleme : Dokulu bir yüzey doğal olarak cilalı olandan daha affedicidir. Bahçe aracı veya bir bagaj parçası gibi ağır kullanım görecek bir ürün, küçük çizikleri ve sürtümleri gizleyebilen sağlam bir dokudan yararlanacaktır.

-

Parlama azaltma : Bir arabanın iç kısmındaki bileşenler veya bir TV'nin çerçevesi için, dikkat dağıtıcı yansımaları ortadan kaldırmak için mat bir yüzey kritiktir.

-

Enjeksiyon kalıbı dokusunun uygulamaları

Enjeksiyon küf dokusunun çok yönlülüğü, sayısız endüstride yaygın kullanımında belirgindir. Bir otomobilin iç kısmına lüks bir his vermekten, tıbbi bir cihazın kaymaz bir kavrama sahip olmasına kadar, doku önemli bir tasarım öğesidir.

Otomotiv endüstrisi

Otomotiv sektörü, öncelikle hem estetik çekicilik hem de fonksiyonel performans için önemli bir kalıp doku kullanıcısıdır.

-

İç bileşenler : Dokular, parlamayı azaltmak ve yüksek kaliteli, yansıtıcı olmayan bir kaplama oluşturmak için gösterge tablolarında, kapı panellerinde ve orta konsollarda kullanılır. Doku ayrıca bu yüzeyleri günlük kullanımdan çiziklere daha dayanıklı ve dirençli hale getirir. İnce ila orta mat doku (SPI B veya C serisi) burada en yaygın olanıdır.

-

Dış bileşenler : Tamponlar, gövde döşeme ve ızgara bileşenleri genellikle dinlenlara ve sürtünmeye direnen dokulara sahiptir ve bakımı boyalı, parlak bir yüzeyden daha kolaydır.

Tüketici Elektroniği

Doku, bir ürünün dokunsal hissinin önemli bir farklılaştırıcı olabileceği tüketici elektroniğinde önemli bir unsurdur.

-

Cep Telefonu Kılıfları ve Aksesuarları : Telefon durumlarındaki dokular sadece daha iyi bir kavrama sağlamakla kalmaz, aynı zamanda parmak izlerini ve küçük sıyrıkları da gizler.

-

Cihaz Konutları : Kahve yapıcılardan elektrikli süpürgelere kadar her şeyin muhafazaları, temizlenmesi kolay dayanıklı, çekici bir yüzey oluşturmak için dokular kullanır.

Tıbbi cihazlar

Tıp alanında, doku sadece görünüşle ilgili değildir; Güvenlik ve ergonomi ile ilgili.

-

Cihaz Konutları : Portatif tıbbi cihazlar için muhafazalar, doktorlar ve hemşireler için gerekli olan güvenli bir kavrama sağlamak için dokular kullanır. Doku ayrıca klinik ortamda lekeleri ve parmak izlerini gizlemeye yardımcı olabilir.

-

Ergonomik kavramalar : Şırınga pisti, cerrahi alet tutamakları ve diğer el cihazları, kritik prosedürler sırasında kaymayı önlemek için dokunsal dokulara sahiptir.

Ev ürünleri

Mutfaktan garaja kadar, dokulu yüzeyler genellikle pratik nedenlerle her yerdedir.

-

Kaplar ve depolama : Gıda kapları, kapaklar ve diğer plastik depolama ürünleri genellikle ıslak ellerden kaymalarını önlemek için mat veya dokulu bir kaplamaya sahiptir. Doku ayrıca çizikleri düzenli kullanımdan maskelemeye yardımcı olur.

-

Mobilya bileşenleri : Plastik sandalyeler, masalar ve diğer mobilya ürünleri, ahşap tahıl gibi doğal malzemelerin görünümünü taklit etmek veya daha çekici, yansıtıcı olmayan bir kaplama yaratmak için dokular kullanır.

Farklı dokuların avantajları ve dezavantajları

Herhangi bir tasarım seçimi gibi, bir kalıp dokusu seçmek bir değiş tokuş içerir. Artıları ve eksileri anlamak, bilinçli bir karar vermek için gereklidir.

Avantajlar

-

Geliştirilmiş estetik : İyi tasarlanmış bir doku, bir ürünün algılanan değerini yükseltebilir ve premium bir his verebilir.

-

Gelişmiş kavrama : Dokular sürtünme ekler, ürünlerin kullanımı kolaylaştırır ve kaymaya daha az eğilimlidir.

-

Azaltılmış parlaklık ve parlama : Mat dokular, otomotiv ve elektronik uygulamalarda kritik bir güvenlik ve konfor özelliği olan ışık yansımasını etkili bir şekilde azaltır.

-

Çizik direnci : Dokulu yüzeyler, pürüzsüz, cilalı yüzeylerden daha küçük çizik ve aşınma gizlenmede doğal olarak daha dayanıklı ve daha iyidir.

-

Kusurları gizlemek : Doku, parlak bir kısımda çok görünür olabilecek lavabo izleri, akış çizgileri ve kaynak çizgileri gibi küçük kalıplama kusurlarını gizleyebilir.

Dezavantajlar

-

Artan maliyet : Bir kalıbı dokuma yapma işlemi, üretim sürecinde ek bir adımdır ve özel ekipman ve uzmanlık gerektirir. Bu, genel takım maliyetine katkıda bulunur.

-

Daha uzun döngü süreleri : Bazı durumlarda, daha derin dokular, bir parça güvenli bir şekilde çıkarılmadan önce gereken soğutma süresini hafifçe artırabilir ve genel enjeksiyon kalıplama döngüsünü potansiyel olarak uzatabilir.

-

Lavabo işaretleri potansiyeli : Kalın parçalardaki çok derin veya ani doku değişiklikleri bazen yüzeyde hafif çöküntüler olan işaretlere daha yatkın hale getirebilir.

-

Demolding Zorlukları : Daha önce de belirtildiği gibi, dokular parça ve kalıp arasındaki sürtünmeyi arttırır. Yeterli taslak açılar olmadan, bu, boşluğa yapışan parçalar veya sürtünme gibi demolding sorunlarına yol açabilir.

Enjeksiyon kalıplarına doku ekleme işlemi

Bir enjeksiyon kalıbına doku ekleme işlemi, dikkatli planlama ve yürütme gerektiren hassas güdümlü bir zanaattır. Dijital tasarım ve fiziksel üretim arasındaki boşluğu dolduran çok aşamalı bir prosedürdür.

Tasarım Hususları

Dokulama işlemi, kalıp yapılmadan çok önce, ürün tasarımı aşamasında başlar.

-

Doku Eşleme : Tasarımcı, 3D CAD modelinde tam konum ve doku türünü belirtir. Bu, doku paterninin parçanın yüzeylerine "eşlenmesini" içerir.

-

CAD/CAM Entegrasyonu : Dijital doku verileri daha sonra deseni milimetre hassasiyetle uygulamak için tekstüre makinesini (örn. Bir lazer gravürcüsü) yönlendiren bilgisayar destekli üretim (CAM) yazılımına entegre edilir.

Kalıp hazırlama

Kalıp bileşenleri işlendikten sonra, tekstüre için titizlikle hazırlanmalıdır.

-

Yüzey hazırlığı : Kalıp boşluğu yüzeyleri, dokunun eşit olarak uygulandığından emin olmak için yüksek bir kaplama seviyesine (tipik olarak SPI A-3 veya B-1) cilalanır. Dokümle sonra bile cilalı yüzeydeki çizikler veya kusurlar görülecektir.

-

Maskeleme : Kimyasal dağlama için, kalıbın kapanma yüzeyleri, çekirdek pimleri ve derin cepler gibi pürüzsüz kalması gereken alanlara bir direnç veya maske uygulanır. Bu, bu alanları asit çözeltisinden korur.

Tekstüre yürütme

Bu, dokunun kalıba fiziksel olarak uygulandığı en kritik aşamadır.

-

Kimyasal dağlama işlemi : Hazırlanan kalıp bir asit banyosuna batırılmıştır. Asit, maskelenmemiş yüzeylerde "yiyor", istenen doku derinliğini ve desenini oluşturur. Kesin doku derinliğini elde etmek için işlem dikkatle zamanlanmıştır.

-

Lazer gravür işlemi : Kalıp bir lazer gravür makinesine yerleştirilir. Makine, kalıp yüzeyine bir lazer ışını tam olarak ateşlemek için CAD verilerini kullanır ve çeliği keserek veya eriterek dokuyu oluşturur.

Doku kusurlarını giderme

İyi planlanmış bir süreçle bile, bazen kusurlar meydana gelebilir. Bu sorunları ve bunların nedenlerini tanımak başarılı doku uygulamasının anahtarıdır.

Ortak kusurlar

-

Portakal kabuğu : Bir turuncunun cildine benzeyen bu kusur, plastik dokuyu tam olarak çoğaltmadığında, pürüzlü, eşit olmayan bir yüzey bıraktığında ortaya çıkar.

-

Düzensiz doku : Bu, parçadaki doku tutarsız olduğunda, bazı alanlar diğerlerinden daha belirgin veya donuk göründüğünde olur.

-

Doku kaybı : Doku, özellikle derin boşluklarda veya kapının yakınında, parçanın belirli alanlarında "yıkanmış" veya yok gibi görünmektedir.

Nedenler ve çözümler

-

Maddi sorunlar : Tutarsız malzeme akışı veya düşük eriyik sıcaklığı, plastiğin doku detaylarını doldurmasını önleyebilir. Çözüm : Eriyik sıcaklığı ve enjeksiyon hızı gibi enjeksiyon kalıplama işlemi parametrelerini optimize edin.

-

İşlem parametreleri : Yetersiz kenetleme kuvveti veya düşük enjeksiyon basıncı zayıf doku replikasyonuna yol açabilir. Çözüm : Enjeksiyon basıncını artırın ve plastiğin kalıp yüzeyinin her ayrıntısına itilmesini sağlamak için paketi ayarlayın ve basıncı tutun.

-

Kalıp bakımı : Kirli veya kötü bakımlı bir kalıp doku kusurlarına neden olabilir. Kirleticiler doku modelini engelleyebilir. Çözüm : Tutarlı sonuçlar için düzenli kalıp temizliği ve bakımı gereklidir.

Enjeksiyon kalıbı dokusu için maliyet hususları

Bir kalıp dokulama kararı sadece teknik değildir; Önemli finansal sonuçları vardır. Dokulama maliyeti, gelişmiş ürün değeri, gelişmiş işlevsellik ve prodüksiyon sonrası işlemleri gibi potansiyel faydalara karşı tartılması gereken bir faktördür.

Maliyeti etkileyen faktörler

-

Doku karmaşıklığı : Doku paterni ne kadar karmaşık veya ayrıntılı olursa, maliyet o kadar yüksek olur. Basit, düzgün dokular (SPI D serisi gibi) genellikle karmaşık, çok desenli tasarımlardan veya kimyasal aşınmada birden fazla maske gerektirenlerden daha ucuzdur.

-

Kalıp boyutu : Dokümeli kalıbın yüzey alanı birincil maliyet sürücüsüdür. Büyük bir otomotiv gösterge paneli kalıbını, küçük bir elektronik bileşen kalıbını tekstüre etmekten önemli ölçüde daha pahalıya mal olacaktır.

-

Tekstüre yöntemi : Farklı yöntemlerin farklı maliyet yapıları vardır.

-

Kimyasal dağlama : Büyük, daha az karmaşık dokular için genellikle daha uygun maliyetli.

-

Lazer gravürü : Daha pahalı olsa da, hassasiyeti yeniden çalışmayı azaltabilir ve bazı karmaşık geometriler ve mikro dokular için tek seçenektir.

-

Maliyet-fayda analizi

Dokulu bir kalıp yapmadan önce, kapsamlı bir maliyet-fayda analizi esastır.

-

Maliyetlere karşı faydaları tartmak : Uzun vadeli değeri düşünün. Dokulama ilk takım maliyetini artırırken, boyama, toz boya veya ped baskısı gibi ikincil işlemlere olan ihtiyacı ortadan kaldırabilir. Eklenen estetik cazibe, nihai ürün için daha yüksek bir piyasa fiyatı da yönetebilir.

-

Azaltılmış yeniden işleme : Küçük yüzey kusurlarını ve akış çizgilerini maskeleyerek, dokulu bir kaplama reddedilen parça sayısını azaltabilir ve uzun vadede para tasarrufu sağlayabilir.

Enjeksiyon kalıbı tekstüründe gelecekteki eğilimler

Kalıp doku alanı, teknolojideki gelişmeler ve daha sofistike ve işlevsel ürünlere olan talep nedeniyle sürekli gelişmektedir.

Teknolojideki gelişmeler

-

Mikro dokum : Modern lazer teknolojisi inanılmaz derecede ince, mikro ölçekli dokuların oluşturulmasına izin verir. Bu dokular, ışık difüzyonunu kontrol etmek, hidrofobik (su temizleme) yüzeyler oluşturmak ve hatta dokunsal (dokunma tabanlı) bir geri bildirim deneyimi sağlamak için kullanılabilir.

-

Kendi kendini iyileştiren dokular : Araştırmacılar, plastik parçaların dayanıklılığında devrim yaratabilecek bir teknoloji olan küçük çiziklerden kendilerini onarabilecek dokular yaratmanın yollarını araştırıyorlar.

-

Doku tasarımında AI kullanımı : Yapay zeka, belirli malzemeler ve fonksiyonel gereksinimler için optimize edilmiş, tasarım döngüsünü kısaltmak ve yenilikçi yeni yüzey tasarımlarını mümkün kılan yeni ve karmaşık doku modelleri üretmek için kullanılmaktadır.

Çözüm

Enjeksiyon kalıp dokusu basit bir estetik seçimden çok daha fazlasıdır; Ürün tasarımı ve üretim sürecinin ayrılmaz bir parçasıdır. Standart SPI kaplamalarından gelişmiş lazerle çevrili desenlere kadar, doğru doku bir ürünün işlevselliğini, dayanıklılığını ve algılanan değerini artırabilir. Malzeme, tasarım ve uygulama gereksinimlerini dikkatlice göz önünde bulundurarak ve mevcut teknikleri ve bunların ilişkili maliyetlerini anlayarak, tasarımcılar ve mühendisler ürünlerini hayata geçirmek için mükemmel yüzey kaplamasını seçebilirler.