Kalıp Çekirdeği ve Kalıp Boşluğu: Enjeksiyon kalıplamadaki temel farklılıkları anlamak

Kalıp çekirdeklerine ve kalıp boşluklarına giriş

Enjeksiyon kalıplama, araba panolarından şişe kapaklarına kadar çok çeşitli plastik ürünler üretmek için kullanılan modern üretimin temel taşıdır. Erimiş plastiğin istenen bir şekil oluşturmak için bir kalıba enjekte edildiği kesin bir işlemdir. Bu yüzdenn bölümün kalitesi ve doğruluğu neredeyse tamamen kalıbın tasarımına ve yapımına bağlıdır.

Tipik bir enjeksiyon kalıbı iki birincil yaradan oluşur: kalıp çekirdeği ve kalıp boşluğu . Birlikte, bu iki yarım parçanın tam şeklini oluşturur. TANDEM'de çalışırken, her birinin farklı işlevleri ve özellikleri vardır.

Kalıp çekirdeği nedir?

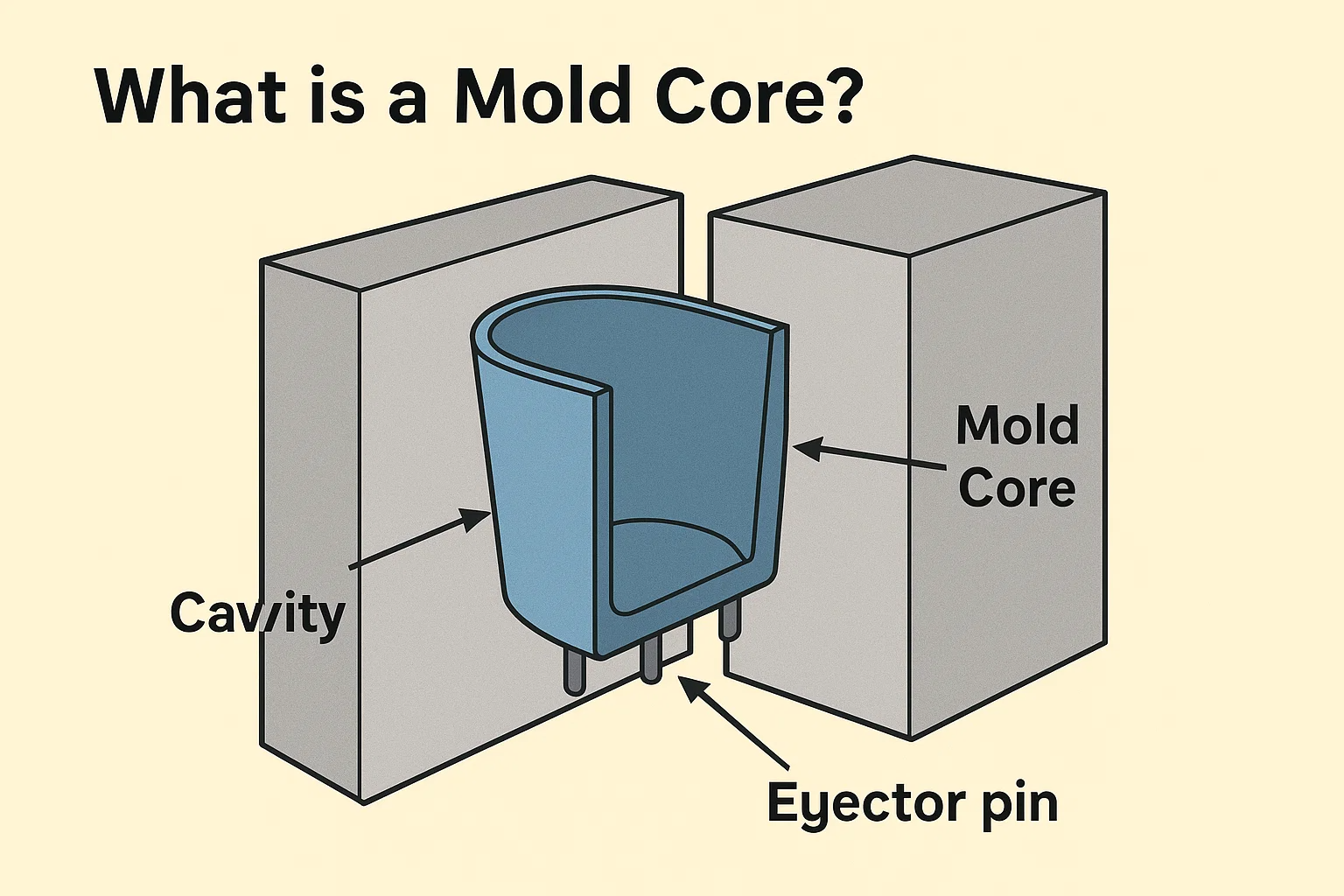

. kalıp çekirdeği kalıbın "B tarafı" veya "çekirdek yarısı" olarak da bilinen, dahili özellikler plastik bir parçanın. Kalıp kapatıldığında, çekirdek boşluğun içine sığar ve erimiş plastiğin enjekte edildiği alanı oluşturur. Bir parça içindeki içi boş veya gömme alanları yaratan bir yumruk gibi düşünün.

Örneğin, plastik bir bardak kalıp yapıyorsanız, çekirdek bardağın içini oluşturan kısım olacaktır. İçi boş bir kutu için çekirdek iç boşluğu oluşturur. Çekirdek ayrıca tipik olarak, bitmiş kısmı soğuduktan sonra kalıptan dışarı itmek için kullanılan ejektör pimleri gibi özellikler içerir. İç şekli oluşturduğundan, çekirdek genellikle kaburgalar, patronlar (montaj için silindirik çıkıntılar) ve diğer karmaşık detaylar gibi özelliklere sahip daha karmaşık bir tasarıma sahiptir.

Genellikle, kalıp çekirdekleri sertleştirilmiş çelik, alet çeliği veya daha düşük üretim hacimleri için alüminyum gibi dayanıklı ve ısıya dayanıklı malzemelerden yapılır. Malzeme seçimi, kalıplanmış plastik, parçanın karmaşıklığı ve gerekli üretim hacmine bağlıdır.

Kalıp boşluğu nedir?

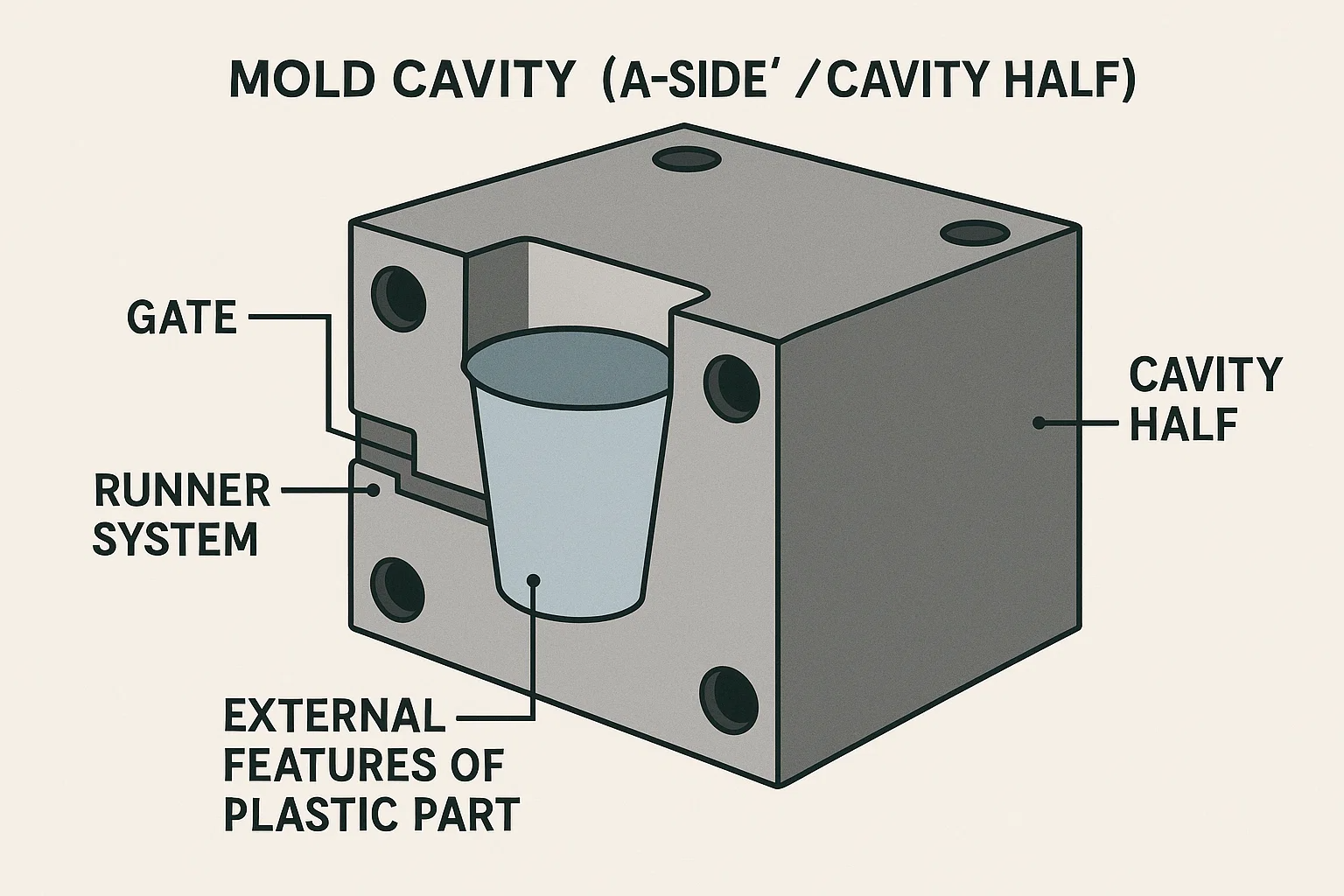

. kalıp boşluğu , "A tarafı" veya "boşluk yarısı" olarak da bilinir, harici özellikler plastik parçanın. Erimiş plastiğin doldurduğu dış kabuk veya kaptır. Plastik bardak benzetmesini kullanarak, boşluk dudağı ve dış duvarları da dahil olmak üzere fincanın dışını oluşturacaktır.

Kalıbın boşluk yarısı tipik olarak kapı ve koşucu sisteminin bulunduğu yerdir. Bu sistem, erimiş plastik (veya reçinenin) enjeksiyon ünitesinden kalıba aktığı kanaldır. Boşluk ayrıca, plastik kalıbı doldururken sıkışmış havanın kaçmasına izin veren havalVeırma için dikkatli tasarım hususları gerektirir. Kısa çekimler (eksik parçalar) ve yanık işaretleri gibi kusurları önlemek için uygun havalandırma çok önemlidir.

Çekirdek gibi, kalıp boşlukları da aynı dayanıklılık ve maliyet faktörlerine dayanarak seçilen malzeme ile çelik veya alüminyumdan yapılır. Çekirdek iç şekli oluştururken, boşluk parçaya son dış formunu ve yüzey kaplamasını veren şeydir.

Kalıp çekirdekleri ve küf boşlukları arasındaki temel farklılıklar

Çekirdek ve boşluk aynı madalyonun iki tarafıdır, ancak enjeksiyon kalıplamada temelde farklı rolleri vardır. Bu ayrımları anlamak, uygun kalıp ve parça tasarımı için çok önemlidir.

Şekil Oluşumu: Dahili ve harici

En önemli fark, her bir bileşenin oluşturduğu şekildedir. . kalıp çekirdeği yaratır iç şekil ve parçanın delikler, içi boş bölümler veya bir kabın içi gibi özellikleri. Buna karşılık, kalıp boşluğu formlar harici şekil dış yüzey, dekoratif detaylar ve parçanın genel boyutları dahil. Bu emek bölümü, karmaşık, üç boyutlu nesnelerin yaratılmasına izin veren şeydir.

Ayrılma çizgisine göre konum

. ayrılma hattı kalıbın iki yarısının buluştuğu çizgidir. . boşluk yarısı tipik olarak ladin tarafı (plastiğin enjekte edildiği taraf) ve parçanın görünür dış yüzeyini oluşturur. . çekirdek yarısı üzerinde ejektör tarafı ve bitmiş parçanın kalıptan itildiği yer burasıdır. Ejektör pimlerinin çekirdek taraftaki yeri, boşluk tarafında bulunmadığı için önemli bir farktır.

Enjeksiyon kalıplama işleminde rol

-

Çekirdek: Çekirdek genellikle fırlatma sistemi ejektör pimleri ve dönüş pimleri içerir. Ana rolü, soğutulmuş parçanın kalıptan çıkarılmasını kolaylaştırmaktır.

-

Boşluk: Boşluk, tipik olarak içeren taraftır. kapı ve koşucu sistemi erimiş plastiği kalıba yönlendirir. Birincil rolü enjekte edilen malzemeyi almak ve dış kabuğu oluşturmaktır.

| Özellik | Kalıp çekirdeği | Kalıp boşluğu |

| Birincil işlev | Parçanın iç şeklini oluşturur | Parçanın dış şeklini oluşturur |

| Kalıp konumu | Ejektör tarafı (B tarafı) | Ladin tarafı (A-tarafı) |

| Anahtar Özellikler | Ejektör pimleri, slaytlar, kaldırıcılar | Gates, koşucular, havalandırma delikleri |

| Süreçte rol | Bitmiş kısmı çıkarır | Enjekte edilmiş plastik alır |

| Bölüm üzerindeki etki | Dahili özellikleri, gücü ve ejeksiyonu etkiler | Yüzey kaplamasını, dokuyu ve kozmetik görünümü etkiler |

Parça tasarımı ve işlevselliği üzerindeki etkisi

Çekirdek ve boşluğun son bölümün tasarımı üzerinde doğrudan bir etkisi vardır. Çekirdek taraftaki kaburgalar ve patronlar gibi özellikler, güç veya montaj amaçları için çok önemlidir. Çekirdeğin tasarımı, parçanın temiz bir şekilde çıkarılabilmesini sağlamak için belirli taslak açılara duyulan ihtiyacı da belirleyebilir. Boşluk tarafı ise parçanın yüzey kaplamasını, dokusunu ve kozmetik görünümünü belirler. Boşluktaki herhangi bir kusur nihai üründe görülecektir.

Enjeksiyon kalıplama işlemi: çekirdek ve boşluk eylemde

Çekirdek ve boşluk sadece statik olarak oturmaz; Oldukça senkronize bir üretim sürecinde dinamik ortaklardır. İşte birlikte nasıl çalıştıklarının adım adım dökümü:

-

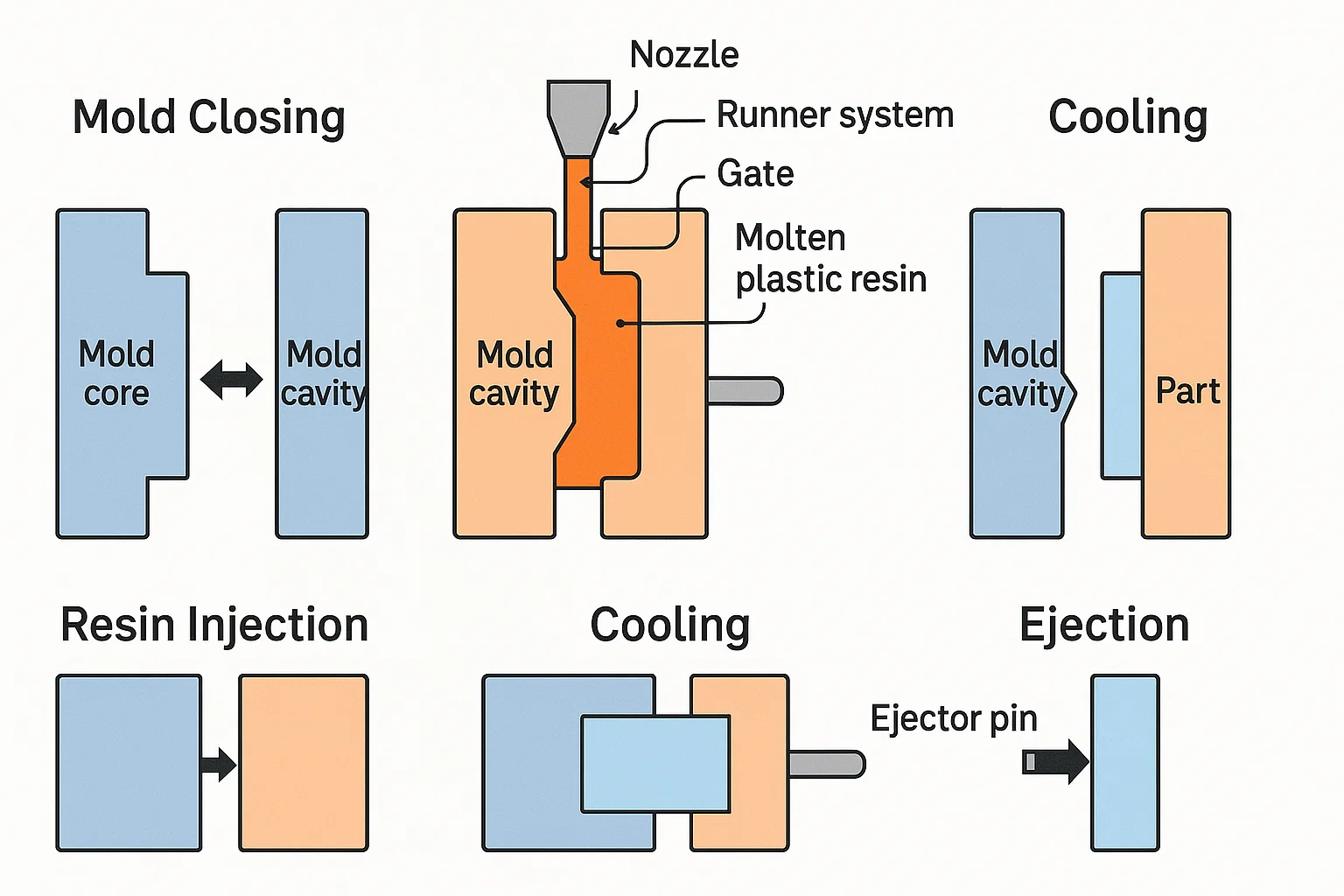

Kalıp Kapanış: İşlem, kalıp çekirdeği ve kalıp boşluğunun birlikte kenetlenene kadar birbirine doğru hareket etmesi ile başlar. Bu eylem, mühürlü iç boşluğu yaratır - son bölümün şekli. Herhangi bir yanlış hizalama bir "Flaş" (Ayrılma çizgisi boyunca sızan fazla malzeme).

-

Reçine enjeksiyonu: Erimiş plastik reçine, bir nozuldan ve kalıp içine yüksek basınç altında enjekte edilir. Malzeme içinden geçer koşucu sistemi and geçit - Boşluk yarısının bir parçasıdır ve çekirdek ve boşluk arasındaki boşluğu doldurur. Çekirdek, parçanın iç şeklini oluşturmak için reçineyi değiştirirken, boşluk dış kabuğu oluşturur.

-

Soğutma: Reçine kalıbı doldurduktan sonra, özel bir soğutma sistemi hem çekirdek hem de boşluk içindeki kanallardan bir sıvıyı (genellikle su veya yağ) dolaşır. Bu işlem plastiği dışarıdan sağlamlaştırır, çekirdek ve boşluk yarıları, parçayı verimli bir şekilde soğutmak için ısı lavaboları görevi görür.

-

Ejeksiyon: Parça soğuduktan ve katılaştıktan sonra kalıp açılır. . fırlatma sistemi - Çekirdek yarısına yerleştirilir - yeni oluşturulan parçayı çekirdeğin dışına itmek için ejektör pimlerini kullanarak aktifleştirilir. Soğutma sırasında kısım genellikle çekirdeğe küçüldüğü için, çekirdeğin tasarımı dahil edilmelidir. taslak açılar Sıkışmasını önlemek ve temiz bir sürüm sağlamak için. Parça daha sonra bir koleksiyon kutusuna düşer veya robotik bir kol tarafından alınır.

Kalıp çekirdekleri ve boşluklar için tasarlama hususları

Çekirdek ve boşluğun tasarımı, son bölümün başarısını belirleyen titiz bir süreçtir. Mühendisler, işlevsellik, üretilebilirlik ve yüksek kaliteli bir bitiş sağlamak için çeşitli kritik faktörleri dikkate almalıdır.

Taslak açılar ve önemleri

A taslak açı plastik bir parçanın dikey duvarlarına hafif bir konik veya eğim uygulanır. Kalıptan temiz bir salım için gereklidir. Uygun taslak olmadan, parça çekirdeğe veya boşluğa yapışabilir, bu da hasar, bükülme veya zor fırlatmaya yol açabilir. Taslak, kalıp açıldıkça parçanın her iki yarıyı yakalamamasını sağlamak için hem çekirdek hem de boşluk taraflarında tasarlanmalıdır.

Soğutma Kanalı Tasarımı

Düzgün soğutma döngü süresini azaltmak ve çarpık ve lavabo izleri gibi kusurları önlemek için hayati önem taşır. Mühendisler hem çekirdek hem de boşluk yarılarında karmaşık soğutma kanalları tasarlar. Bu kanallar, erimiş plastikten ısıyı eşit ve hızlı bir şekilde ekstrakte etmek için bir soğutma sıvısını dolaşarak düzgün bir katılaşma sağlar. Bu kanalların tasarımı, sıcak noktaları önlemek için parçanın geometrisi için optimize edilmelidir.

Gating ve Runner Sistem Tasarımı

. koşucu sistemi erimiş plastiği enjeksiyon nozulundan kalıp boşluğuna yönlendiren kanallar ağıdır. . geçit koşucunun rolle buluştuğu nokta. Kapı ve koşucu neredeyse her zaman boşluk yarısı . Tasarımları, parçanın akış işaretlerini, örgü çizgilerini ve genel mukavemeti etkilediği için reçinenin kalıbı nasıl doldurduğunu kontrol etmek için çok önemlidir.

Ejeksiyon sistemi tasarımı

. fırlatma sistemi sadece üzerinde bulunur çekirdek yarısı kalıp. Bitmiş kısmı çekirdeğin dışına iten ejektör pimleri, bıçaklar veya manşonlardan oluşur. Bu pimlerin sayısı, boyutu ve yeri, eşit olarak kuvvet uygulamak için dikkatle düşünülmelidir, bu da parçanın ejeksiyon sırasında deforme olmasını veya hasar görmesini önlemelidir.

Havalandırma hususları

Plastik reçine kalıbı doldurduğundan, içeride hapsolmuş havanın kaçmak için bir yolu olmalıdır. Havalandırma , tipik olarak ayrılma hattı veya boşluk yarısı , havanın dışarı itilmesine izin veren küçük, sığ kanallardan oluşur. Yetersiz havalandırma gibi kozmetik kusurlara yol açabilir yanık izleri ve gibi işlevsel sorunlar Kısa Çekimler , parçanın eksik olduğu yer.

Kalıp çekirdeği ve boşluklar için malzemeler

Kalıp çekirdeği ve boşluk için seçilen malzeme, kalıbın dayanıklılığını, maliyetini ve yüksek kaliteli parçaları verimli bir şekilde üretme yeteneğini doğrudan etkilediği için kritiktir. Seçim, kalıplanmış plastik tipi, gerekli üretim hacmi ve parça tasarımının karmaşıklığı gibi faktörlere bağlıdır.

Çelik

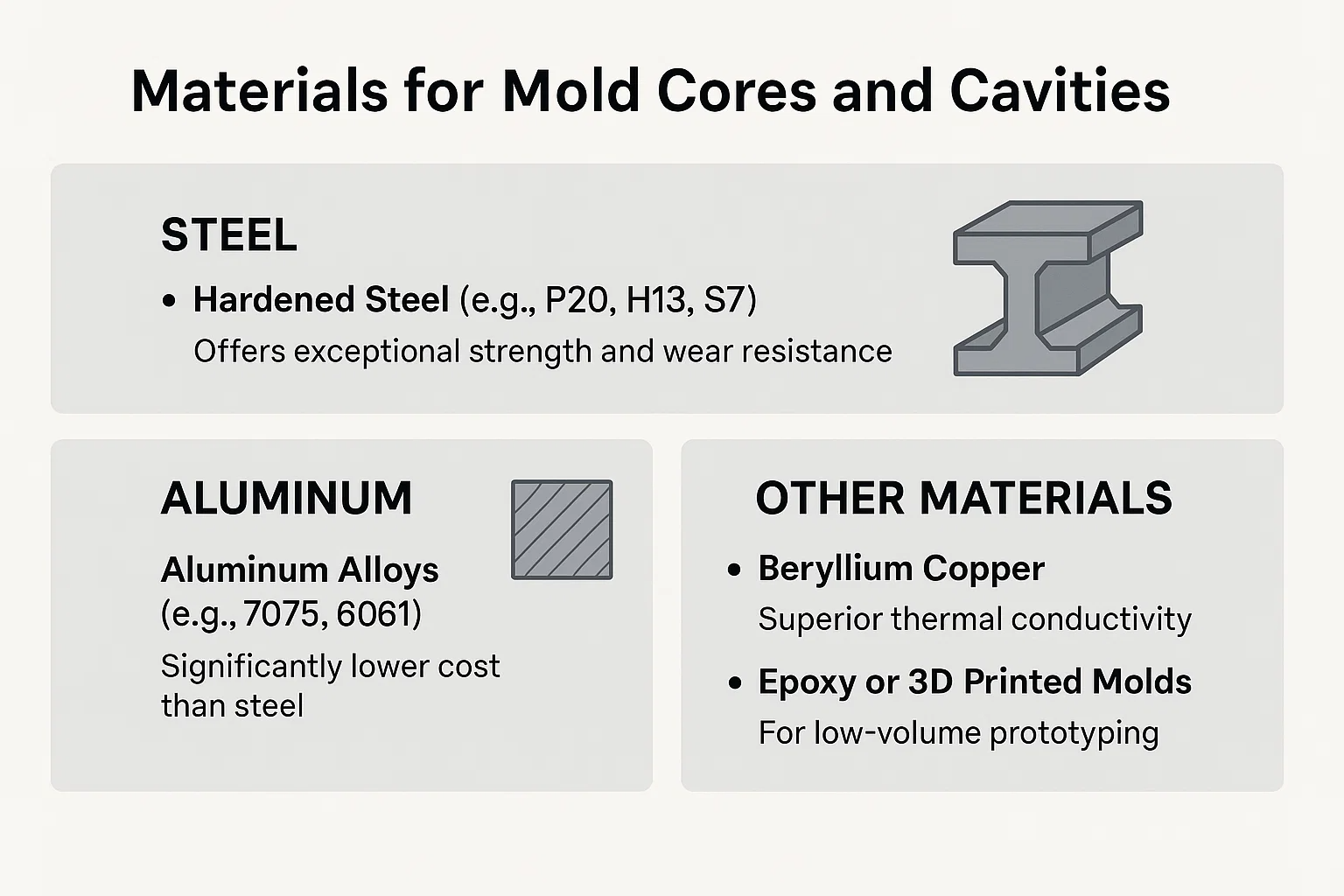

Çelik, özellikle yüksek hacimli üretim çalışmaları için enjeksiyon kalıpları için en yaygın ve tercih edilen malzemedir.

-

Sertleştirilmiş çelik (örn. P20, H13, S7): Bu tür çelik olağanüstü güç ve aşınma direnci sunar. Küfün ömrü boyunca milyonlarca parça üretmek için idealdir. P20, sertlik ve işlenebilirlik dengesi için popüler bir seçimdir. H13 ve S7, ısı ve basınca direnç gerektiren uygulamalar için mükemmeldir. Bu çeliklerin yüksek sertliği, üstün bir yüzey kaplamasına izin verir.

-

Paslanmaz çelik (örn. 420 SS): Bu, kalıplanan plastik malzeme aşındırıcı olduğunda veya kalıp nemli bir ortamda kullanılacağı zaman kullanılır. Bozulmamış bir kalıp yüzeyini korumak için çok önemli olan mükemmel korozyon direnci sağlar.

Alüminyum

Alüminyum alaşımları (örn., 7075, 6061) genellikle prototip kalıplar için veya düşük hacimli üretim çalışmaları için (tipik olarak 100.000 parçanın altında) kullanılır.

-

Avantajları: Alüminyum, çelikten önemli ölçüde daha düşük bir maliyet ve çok daha hızlı işleme süresi de dahil olmak üzere çeşitli faydalar sunar. Mükemmel termal iletkenliği, enjeksiyon kalıplama döngüsü süresini azaltabilen daha hızlı soğutma sağlar.

-

Dezavantajlar: Çelikten daha az dayanıklı ve aşınma ve hasara karşı daha hassastır. Aşındırıcı veya cam dolu plastiklerin kalıplanması için uygun olmayabilir.

Diğer Malzemeler

-

Berilyum bakır: Bu malzeme, kalın duvar bölümüne sahip alanlarda olduğu gibi hızlı ısının çıkarılmasının kritik olduğu kalıp ekleri veya bileşenler için mükemmel bir seçimdir. Çeliğe kıyasla üstün termal iletkenliğe sahiptir, bu da lokalize soğutma için idealdir.

-

Epoksi veya 3D baskılı kalıplar: Çok düşük hacimli veya hızlı prototipleme için geleneksel olmayan malzemeler kullanılabilir. Bunlar ucuz ve üretimi hızlıdır, ancak çok sınırlı ömürlere sahiptir ve karmaşık veya yüksek hassasiyetli parçalar için uygun değildir.

Kalıp çekirdekleri ve boşlukları üretim

Kalıp çekirdeği ve boşlukların üretimi son derece hassas ve özel bir süreçtir. Hammadde bloklarını bir enjeksiyon kalıbının karmaşık, fonksiyonel bileşenlerine dönüştürmek için gelişmiş makineler ve yetenekli işçilik gerektirir. Amaç, son derece sıkı toleranslar ve kusursuz bir yüzey kaplaması elde etmektir.

İşleme işlemleri: CNC Frezeleme ve EDM

-

CNC Frezeleme (Bilgisayar Sayısal Kontrolü): Bu, hem çekirdeği hem de boşluğu şekillendirmek için birincil yöntemdir. CNC makineleri, malzeme katmanını katmanla çıkarmak için bilgisayar güdümlü kesme araçlarını kullanır. Temel geometriyi, cepleri ve ayrıntılı özelliklerin çoğunu oluşturmak için gereklidir. Modern çok eksenli CNC makineleri inanılmaz doğrulukla karmaşık, kavisli yüzeyler üretebilir.

-

EDM (elektrik deşarjı işleme): Spark işleme olarak da bilinen EDM, geleneksel kesme araçlarıyla işlenmesi zor veya imkansız özellikler oluşturmak için kullanılan temassız bir işlemdir. Malzemeyi aşındırmak için elektrik kıvılcımları kullanarak çalışır. EDM, sert köşeler, derin kaburgalar ve sertleştirilmiş çelikte çok küçük, karmaşık özellikler oluşturmak için özellikle yararlıdır.

Yüzey tedavisi ve bitirme

İşlemden sonra kalıp yüzeyleri cilalanır ve istenen doku ve dayanıklılığı elde etmek için tedavi edilir.

-

Parlatma: Kalıp yüzeyleri, parçanın kolayca serbest bırakılmasını sağlamak ve nihai üründe pürüzsüz, yüksek parlak bir yüzey üretmek için ayna kaplamasına cilalanır. Çekirdek, özellikle, genellikle fırlatmaya yardımcı olmak için son derece cilalı bir kaplama gerektirir.

-

Dokulama: Kalıp yüzeyine tekstüre veya bir tane veya desen eklemek, son parçaya belirli bir estetik görünüm veya his vermek için yapılır. Bu aynı zamanda akış işaretleri gibi kozmetik kusurları gizlemeye yardımcı olabilir.

-

Kaplamalar: Kalıpın sertliğini, korozyon direncini ve yağlılığını arttırmak, ömrünü uzatan ve aşınmayı azaltan elektroles nikel kaplama veya kalay (Titanyum Nitrür) gibi kaplamalar uygulanır.

Kalite kontrolü ve muayenesi

Üretim süreci boyunca katı kalite kontrol önlemleri mevcuttur. Koordinat ölçüm makineleri (CMMS) gibi yüksek hassasiyetli aletler, çekirdek ve boşluğun boyutlarının ve toleranslarının birkaç mikrometre içinde doğru olduğunu doğrulamak için kullanılır. Bu titiz inceleme, kalıbın kusursuz tutarlı, yüksek kaliteli parçalar üretmesini sağlamak için hayati önem taşır.

Yaygın sorunlar ve çözümler

Titiz tasarım ve üretimle bile, enjeksiyon kalıplama yaygın sorunlarla karşılaşabilir. Bu problemlerin çoğu, kalıp çekirdeği ve küf boşluğu arasındaki etkileşim ile doğrudan ilişkilidir.

Çarpışma ve Bozulma

Sorun: Çarpışma, soğuduktan sonra plastik bir parçanın deformasyonudur. Genellikle eşit olmayan soğutma oranlarından kaynaklanır. Çekirdek ve boşluk parçayı farklı oranlarda soğutursa, iç gerilmeler birikebilir ve parçanın bükülmesine veya bükülmesine neden olabilir.

Çözüm: En etkili çözüm, tasarımını optimize etmektir. soğutma kanalları hem çekirdek hem de boşlukta. Soğutmanın tüm kalıp yüzeyi boyunca eşit olmasını sağlamak esastır. Eriyik sıcaklığının, enjeksiyon basıncının ve tutma süresinin ayarlanması, iç stresin azaltılmasına da yardımcı olabilir.

Kısa çekimler ve lavabo izleri

Sorun: A kısa atış Plastik reçine kalıp boşluğunu tamamen dolduramadığında, eksik bir parçaya neden olur. Bu genellikle yetersiz basınç veya zayıf havalandırma nedeniyledir. Tersine, lavabo izleri bir parçanın yüzeyinde depresyonlar, plastik soğurken küçülmesinin neden olduğu, yüzeyi içe doğru çekmesidir.

Çözüm: Kısa çekimler için çözüm, havalandırma Sıkışmış havanın kaçmasına izin vermek için kalıp boşluğunda. Enjeksiyon basıncının, hızın veya eriyik sıcaklığının arttırılması da yardımcı olabilir. Lavabo izleri için, sorun genellikle kalın bir duvar bölümünün veya yetersiz soğutmanın bir sonucudur. Çözümler, parçanın düzgün duvar kalınlığına sahip olacak şekilde yeniden tasarlanması, tutma basıncının arttırılması veya hem çekirdek hem de boşluktaki soğutma kanallarının verimliliğini artırmayı içerir.

Ejeksiyon problemleri

Sorun: Ejeksiyon sorunları, bitmiş parça kalıba yapıştığında ve temiz bir şekilde çıkarılamadığında meydana gelir. Bu neredeyse her zaman bir sorundur çekirdek yarısı kalıp. Yetersiz veya uygunsuz tasarlanmıştır taslak açılar , yetersiz fırlatma sistemi veya kısım çekirdeğe çok sıkı bir şekilde küçülüyor.

Çözüm: Birincil çözüm, çekirdek taraftaki tüm duvarların uygun bir taslak açıya sahip olmasını sağlamaktır. Sayısının arttırılması ejektör pimleri veya ejeksiyon kuvvetini daha eşit olarak dağıtmak için yerleştirilmelerini optimize etmek de sorunu çözebilir. Malzeme yapışmaya eğilimli ise, yüksek derecede cilalı bir yüzey kaplaması veya belirli bir kalıp salım ajanı kullanılabilir.

| Sorun | Muhtemelen neden | Çözüm |

| Çarpışma | Düzensiz soğutma, iç stres | Soğutma kanallarını optimize edin, işleme parametrelerini ayarlayın. |

| Kısa Çekimler | Hapsolmuş hava, düşük basınç | Boşluk üzerinde havalandırmayı iyileştirin, enjeksiyon basıncını artırın. |

| Lavabo izleri | Kalın duvarlar, yetersiz soğutma | Tek tip kalınlık için parçayı yeniden tasarlayın, boşluk üzerindeki tutma basıncını arttırın. |

| Ejeksiyon problemleri | Yetersiz taslak açı, parça sıkışmış | Çekirdeğe taslak açılar ekleyin veya artırın, daha fazla ejektör pimleri ekleyin. |

So

Arasındaki ayrım kalıp çekirdeği ve kalıp boşluğu tüm enjeksiyon kalıplama işleminin temelini oluşturur. Tek bir aletin iki yarısı olsalar da, belirgin şekilde farklı ancak tamamlayıcı fonksiyonlar yaparlar. Kalıp boşluk formlar harici şekil dış boyutlarını ve kozmetik yüzeyini tanımlayan parçanın. Aksine, kalıp çekirdek yaratır iç şekil ve özellikler ve ayrıca parça çıkarma işlemini kolaylaştırmanın kritik rolünü de oynar.

Çekirdek ve boşluk birlikte, çiğ plastik reçineyi kesin, bitmiş bir ürüne dönüştüren enjeksiyon kalıplamanın kalbini temsil eder. Bireysel işlevleri ve tasarım gereksinimlerini derinlemesine anlamak, ortak kusurları önlemek, üretim verimliliğini optimize etmek ve sonuçta titiz standartları karşılayan yüksek kaliteli plastik parçaların üretmek için çok önemlidir. .