Aşırı İşleme ve Bağlama Zveyaluklarına Giriş

Aşırı kalma- bir malzemenin- tipik olarak yumuşak bir termoplastik elastomer (TPE) veya kauçuk, doğrudan bir saniye, sert malzeme (substrat) üzerinde kalıplVeığı dönüştürücü bir üretim işlemidir. Bu teknik inanılmaz derecede çok yönlüdür, tek bir parçada çoklu malzeme özelliklerine sahip bileşenlerin oluşturulmasına izin verir. Bir alette rahat, kaymaz bir kavrama, elektronik bir cihazda su geçirmez bir conta veya tüketici ürünlerinde estetik olarak hoş bir çok renkli tasarımlar düşünün.

Aşırı konumun faydaları çoktur: geliştirilmiş ergonomi, gelişmiş estetik, gürültü ve titreşim sönümleme, elektrik yalıtımı ve yapıştırıcılar veya bağlantı elemanlarına olan ihtiyacını veyatadan kaldırarak basitleştirilmiş montaj. Bununla birlikte, menteşelerin bir kritik faktöre katlanmasının başarısı: Güçlü, kalıcı bir bağ elde etmek iki farklı malzeme arasında.

Sağlam bir bağ olmadan, aşırı kalmış parçalar gibi yaygın ve sinir bozucu sorunlardan muzdarip olabilir. Malzeme ayırma, soyma, köpürme veya delaminasyon . Sert çekirdeğinden yumuşak dokunuşlu bir sap veya nem girişi nedeniyle başarısız olan kapalı bir elektronik muhafaza düşünün. Bu başarısızlıklar sadece ürün işlevselliğini ve dayanıklılığını tehlikeye atmakla kalmaz, aynı zamVea maliyetli garanti taleplerine, ürün geri çağırmalarına ve bir markanın itibarına önemli hasarlara yol açabilir.

Overmeling'de maddi bağ bilimini anlamak

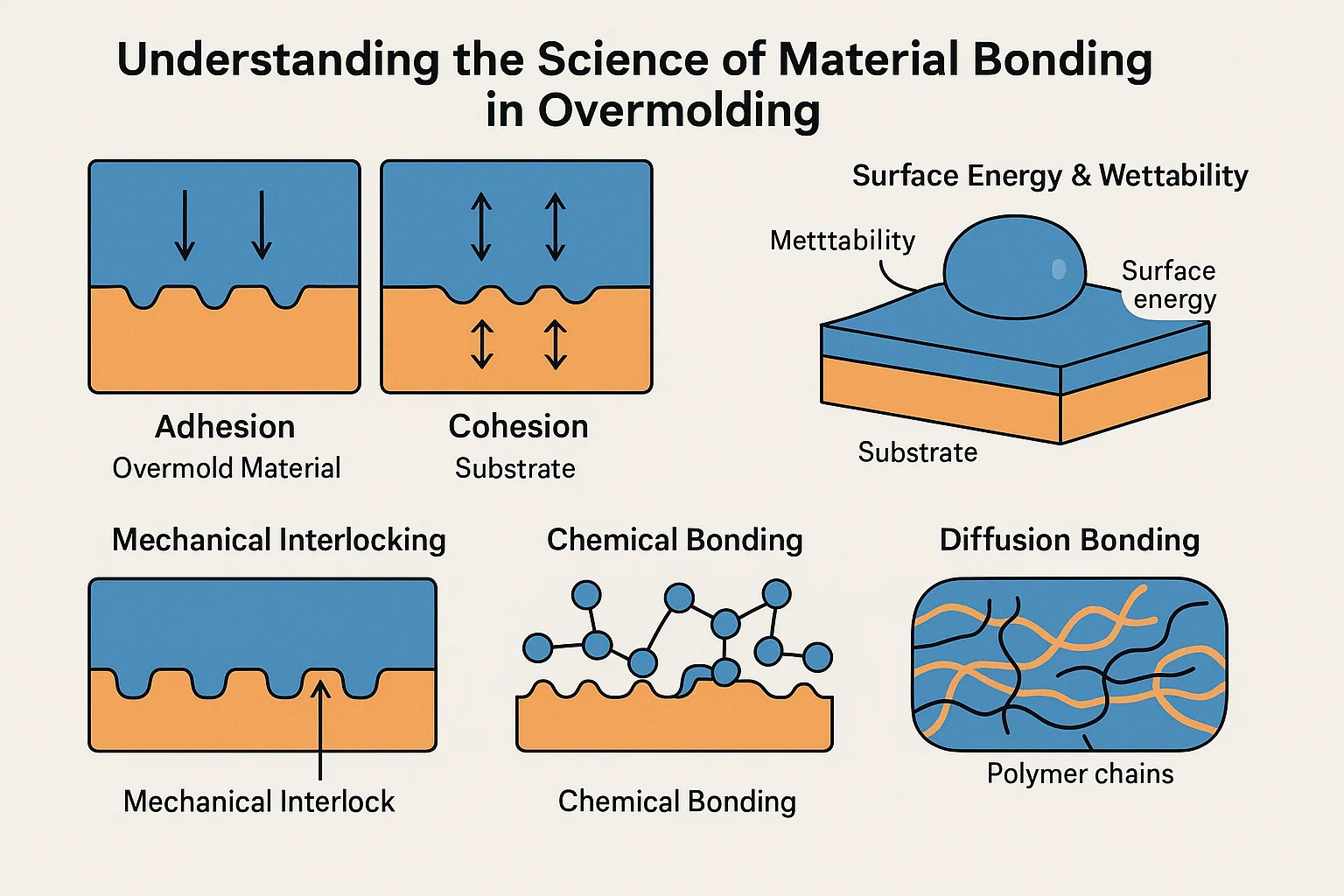

Aşırı konumda kalıcı bir bağ elde etmek sihir değildir; Malzemelerin mikroskobik düzeyde nasıl etkileşime girdiğine dayanan bir bilimdir. Ustalıkta gerçekten ustalaşmak için, yapışma Ve uyum ve substratınız ve aşırı kalma malzemeniz arasındaki arayüze nasıl uygulVeıkları.

Yapışma iki arasındaki çekici güçleri ifade eder farklı yüzeyler. Yapışkan bant gibi düşünün; Bant duvara yapışır. Overmerming'de bu, substrat (ilk malzeme) ve overmed malzeme (ikinci malzeme) arasındaki bağdır. Güçlü yapışma, iki malzemenin temas yüzeylerinde kolayca ayrılmayacağı anlamına gelir.

Uyum Öte yVean, bir Bekar malzeme. Yapışkan bVeınız gözyaşlarına boğulursa, bu bandın içinde yapışkan bir arıza, duvardan yapışkan bir arıza değil. Aşırı kalma sırasında, her iki malzemenin dahili olarak yırtılmasını veya kırılmasını önlemek için iyi uyumlu mukavemet gerekir. Güçlü bir overmold bağı, hem arayüzde mükemmel yapışma hem de her bir malzemede yeterli kohezyon gerektirir.

Yapışmanın merkezinde yüzey enerjisi and ıslatılabilirlik :

-

Yüzey enerjisi: Her malzemenin yüzeyinde belirli bir enerji vardır. Etkili bağlama için, overmed malzemenin (erimiş durumunda) genellikle bir Düşük yüzey enerjisi alt tabakadan daha fazla akıyor. Bu, erimiş plastiğin yayılmasına ve substratın yüzeyini iyice "ıslatmasına" izin verir.

-

Wettable: Bu, bir sıvının (erimiş malzeme) katı bir yüzeye (substrat) yayılma yeteneğidir. İyi ıslanabilirlik, erimiş plastiğin alt tabakaya yakından temas edebilmesini ve bağlanma potansiyelini en üst düzeye çıkarmasını sağlar. Temiz cam üzerine yayılmaya karşı mumlu bir arabada su boncuklandığını düşünün; İkincisi daha iyi ıslanabilirlik gösterir.

Bu koşullar karşılandığında, güçlü, kalıcı bağlantıyı yaratmak için çeşitli bağlama mekanizmaları devreye girer:

-

Mekanik Kilitleme: Bu mikroskobik bir bulmaca gibi. Erimiş malzeme, substratın yüzeyinde küçük düzensizliklere, gözeneklere veya kasten tasarlanmış özelliklere (alt kesimler veya delikler gibi) akar. Soğudukça ve katılaştıkça, bu özelliklerle fiziksel olarak kilitlenir ve ayrılmaya direnen mekanik bir ankraj oluşturur. Bu genellikle birincil bağlama mekanizmasıdır, özellikle kimyasal uyumluluk sınırlı olduğunda.

-

Kimyasal Bağlama: Bu, en güçlü yapışma şeklidir, Birincil kimyasal bağlar (kovalent veya iyonik bağlar gibi) veya ikincil kuvvetler (van der Waals kuvvetleri, hidrojen bağları gibi), arayüzlerindeki iki malzemenin molekülleri arasında. Bu tipik olarak malzemeler benzer kimyasal yapılara sahip olduğunda veya spesifik reaktif gruplar etkileşime girebildiğinde ortaya çıkar. Örneğin, bazı TPE dereceleri, belirli mühendislik plastikleriyle kimyasal olarak bağlanacak şekilde tasarlanmıştır.

-

Difüzyon bağı: Bazı durumlarda, özellikle kimyasal olarak çok benzer ve yüksek sıcaklıklarda işlenmiş malzemelerle, overmed malzemeden polimer zincirleri aslında Diffüz ve Çevre substratın polimer zincirleri ile. Bu, iki malzeme arasındaki çizgiyi etkili bir şekilde bulanıklaştıran ve inanılmaz derecede güçlü, neredeyse ayrılmaz bir bağ oluşturan gerçek bir iç içe geçmiş ağ oluşturur. Bu genellikle her iki malzemenin benzer eriyik özelliklerine sahip plastik olduğu iki atış kalıplamada görülür.

Bond gücünü etkileyen temel faktörler

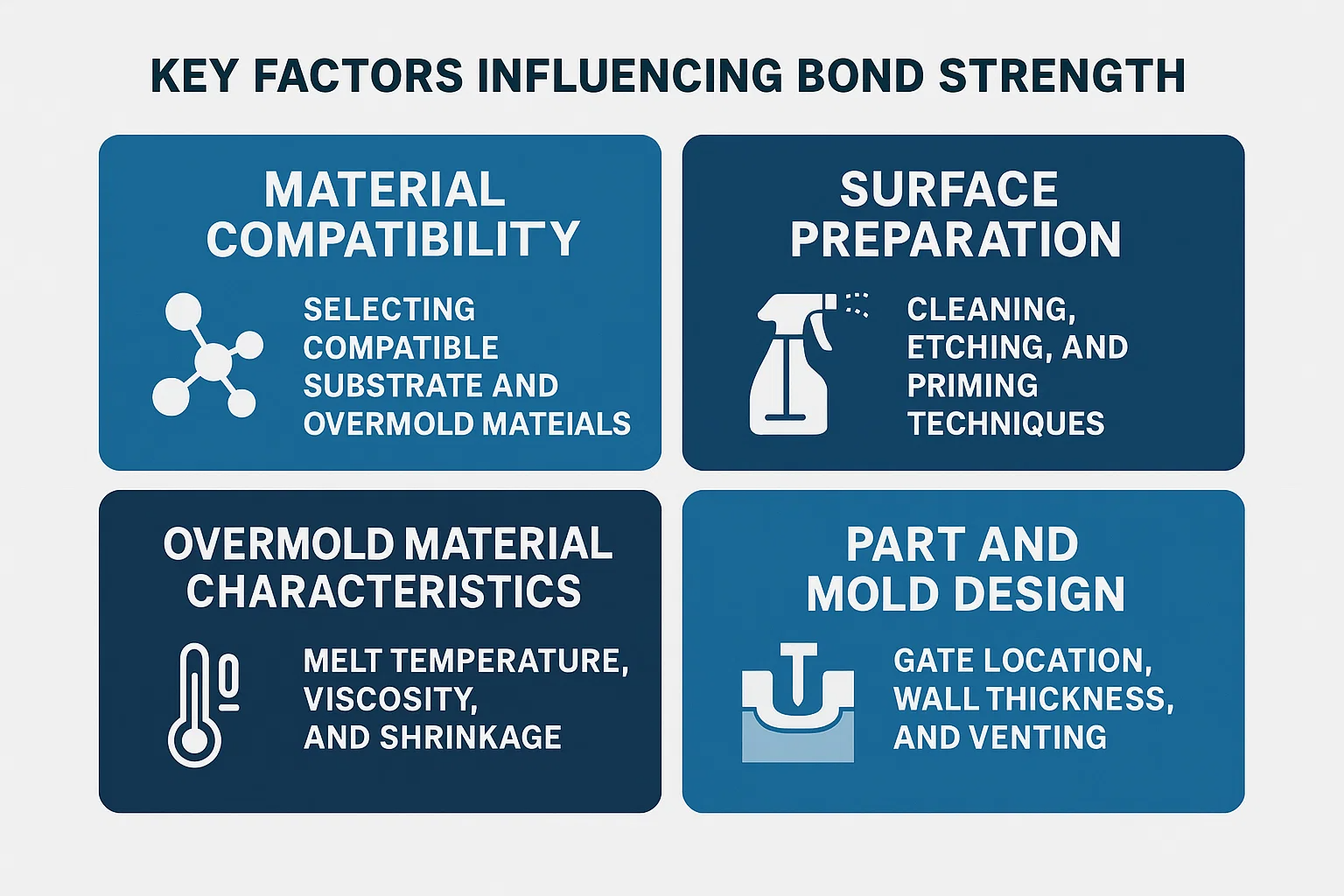

Aşırı kalma konusunda üstün bir bağ elde etmek sadece bilimi anlamakla ilgili değildir; Tasarım ve üretim süreci boyunca çeşitli pratik faktörleri titizlikle kontrol etmekle ilgilidir. Bunlardan herhangi birini ihmal etmek, nihai bağ gücünü önemli ölçüde tehlikeye atabilir.

1. Malzeme Uyumluluğu: Uyumlu substrat ve aşırı kalem malzemelerinin seçilmesi

Bu genellikle en kritik başlangıç noktasıdır. Malzeme seçimi potansiyelini belirler kimyasal bağlama and difüzyon .

-

Kimyasal afinite: Bazı malzemeler doğal olarak birbirini "seviyor". Örneğin, kesin TPE'ler (termoplastik elastomerler) özel olarak yaygın sert plastiklerle iyi bağlanacak şekilde formüle edilir. PC (polikarbonat) , ABS (akrilonitril butadien stiren) , PC/ABS Karışımları ve hatta Naylon . Tersine, TPE'yi gibi malzemelere bağlamak PP (polipropilen) or PE (polietilen) Düşük yüzey enerjileri nedeniyle özel formülasyonlar veya yüzey işlemleri olmadan zorlayıcı olabilir.

-

Sıcaklık benzerliğini eritir: İdeal olarak, overmed malzeme, substratı deforme etmeden veya bozmadan etkili bir şekilde akmasına ve bağlanmasına izin veren bir işlem sıcaklığına sahip olmalıdır. Aşırı kalma malzemesi, substratın ısı sapma sıcaklığından çok daha yüksek bir sıcaklık gerektiriyorsa, ilk atışın çözülmesine veya erimesine yol açabilir.

-

Büzülme oranları: Malzemeler soğurken küçülür. Overmer ve substrat malzemeleri önemli ölçüde farklısa büzülme oranları , iç gerilimler birikebilir, özellikle kenarlarda veya köşelerde zaman içinde delaminasyona veya çatlamaya yol açabilir. Mühendisler, benzer veya tamamlayıcı büzülme davranışlarına sahip çiftleri dikkatlice seçerler.

2. Yüzey Hazırlama: Temizleme, Dağlama ve Hazırlama Teknikleri

Uyumlu malzemelerle bile, kontamine veya kötü hazırlanmış bir substrat yüzeyi bağı ciddi şekilde zayıflatabilir.

-

Temizlik: Substrat yüzeyi titizlikle olmalıdır Temiz ve kalıp salım ajanları, yağlar, toz veya diğer kirleticiler içermez . Bunlar bariyer olarak hareket eder, yakın temas ve bağlamayı önler. Substrata bağlı olarak, temizleme yöntemleri basit yıkamadan ultrasonik temizliğe veya çözücü silinmeye kadar değişebilir.

-

Mekanik Dağlama/Tekstüre: Substrat üzerinde mikroskopik olarak pürüzlü bir yüzey oluşturmak önemli ölçüde artırılabilir mekanik birbirine geçme . Bu, kumlama, lazer aşındırma veya hatta doku doğrudan ilk atış kalıbına tasarlayarak elde edilebilir. Artan yüzey alanı ayrıca potansiyel kimyasal etkileşim için daha fazla puan sağlar.

-

Kimyasal hazırlama/yapışma promotörleri: Zorlu malzeme kombinasyonları için, primerler veya yapışma promotörleri substrat yüzeyine uygulanabilir. Bu kimyasallar, hem substrat hem de overmed malzeme ile bir bağ oluşturan bir köprü görevi görür. Bu, kauçuk-plastik veya metal-plastik aşırı kalemde yaygındır.

-

Plazma tedavisi / korona tedavisi: Bu gelişmiş yüzey tedavileri, substratın yüzey enerjisini değiştirmek için elektrik deşarjı kullanır, bu da bağlanmaya daha açık hale gelir. Wettibility'yi artırabilir ve kimyasal bağlama için reaktif alanlar oluşturabilirler.

3..

Kapatma malzemesinin özellikleri enjeksiyon işlemi sırasında kritik bir rol oynar.

-

Eriyik sıcaklığı: Overmed malzemenin işlendiği sıcaklığın tam olarak kontrol edilmesi gerekir. Substratın doğru akışını ve ıslatılmasını elde etmek için yeterince sıcak olmalı, ancak malzemeyi veya altta yatan substratı bozacak kadar sıcak olmamalıdır.

-

Viskozite: . Viskozite (akış direnci) Erimiş kalma malzemesinin karmaşık kalıp özelliklerini doldurma ve substrat yüzeyine yakından temas etme yeteneğini etkiler. Çok viskoz bir malzeme, mekanik birbirine geçme için ince detayları doldurmayabilirken, çok akıcı olanı yanıp sönebilir.

-

Büzülme: Belirtildiği gibi, aşırı kalem malzemesinin büzülmesinin, iç stres ve bağ başarısızlığını önlemek için substratla ilişkili olarak yönetilmesi gerekmektedir.

4. Parça ve Kalıp Tasarımı: Kapı Konumu, Duvar Kalınlığı ve Havalandırma

Başlangıçtan gelen akıllı tasarım birçok bağlama sorunu önleyebilir.

-

Kapı Konumu: . geçit (erimiş plastiğin kalıba girdiği yerlerde), overmolm boşluğunun eşit ve doldurulmasını sağlamak için stratejik olarak yerleştirilmelidir. Kötü kapı yeri, eksik dolguya, kaynak çizgilerine veya yeterli basınçlı alanlara yol açabilir, bunların hepsi tahvil gücünü tehlikeye atar.

-

Duvar kalınlığı: Sürdürme Tutarlı duvar kalınlığı Kapatma malzemesinde, iç stresi en aza indirerek düzgün soğutma ve büzülmeyi sağlamaya yardımcı olur. Duvar kalınlığındaki ani değişiklikler, diferansiyel soğutma, bükülme ve zayıflamış bağlara yol açabilir.

-

Havalandırma: Erimiş malzeme kalıbı doldururken, hava yer değiştirir. Bu hava uygun şekilde kaçamazsa havalandırma , sıkışıp kalabilir, kısa atışlara, yanma izlerine veya overmed malzemenin substratla tam olarak temas etmediği alanlara yol açabilir ve zayıf noktalar oluşturur.

-

Alt kesimler, oluklar ve delikler: Mekanik birbirine konulmada tartışıldığı gibi, bu özellikleri substrat tasarımına dahil etmek, overmed malzeme için fiziksel ankrajlar oluşturmak için çok önemlidir. Bu özellikler, aşırı kalmış kısma zarar vermeden kolay demoldinge izin vermek için uygun taslak açılarla tasarlanmalıdır.

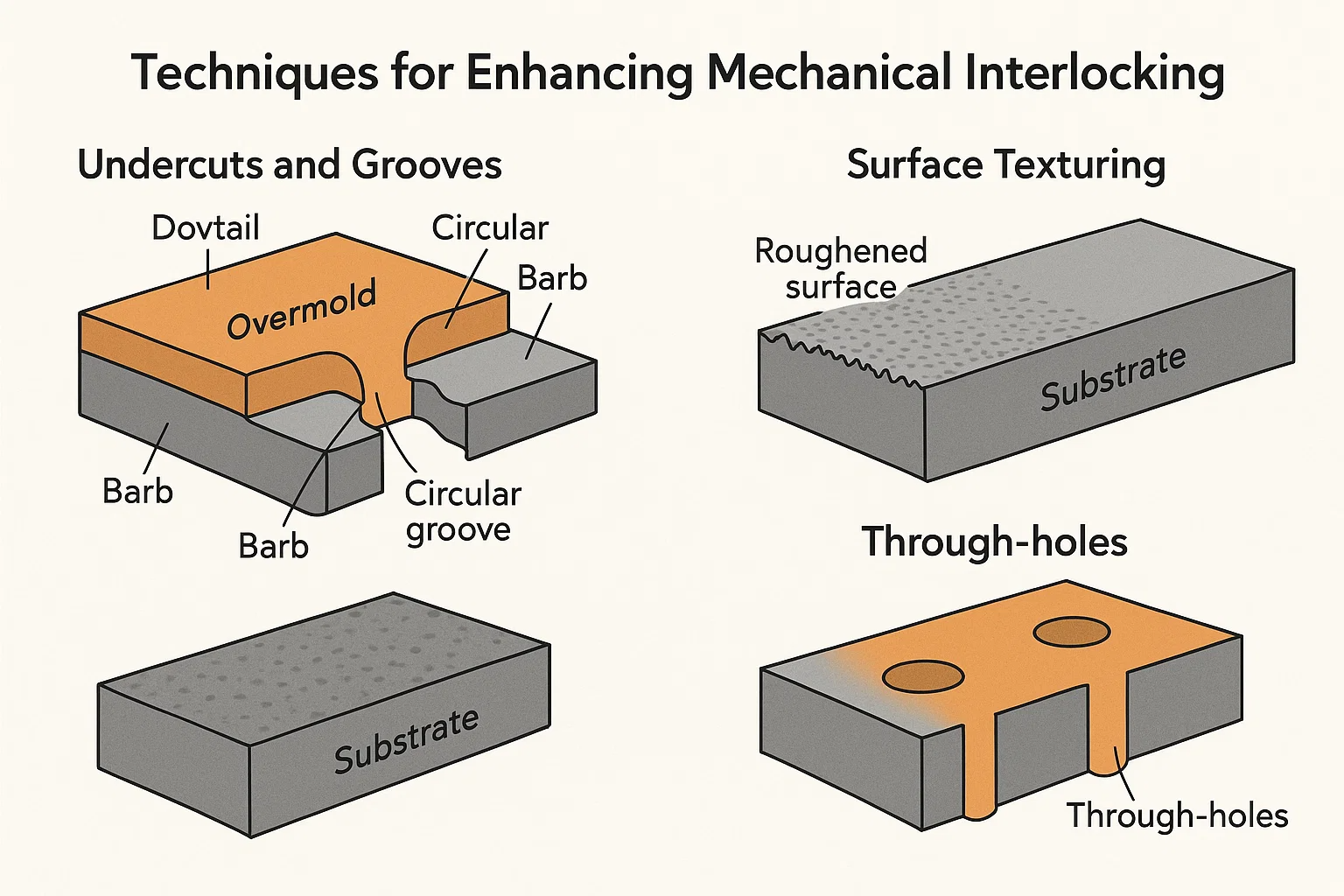

Mekanik birbirine konulmayı geliştirmek için teknikler

Kimyasal uyumluluk ve optimize edilmiş işleme hayati öneme sahipken mekanik birbirine geçme Aşırı konumda güçlü, fiziksel bir bağ sağlamak için sağlam ve genellikle vazgeçilmez bir yöntem olarak durur. İki malzeme arasında gerçek bir "kavrama" oluşturur ve kimyasal yapışma sınırlı olsa bile ayrılmayı önler. Bu, özellikle yumuşak bir TPE'nin polipropilen (PP) gibi düşük yüzey enerjisi plastiğine bağlanması gibi zayıf kimyasal afiniteli materyalleri aşırı karıştırırken çok önemlidir.

Mekanik birbirine geçmeyi en üst düzeye çıkarmak için temel tasarım teknikleri:

1. alt kesimler ve oluklar: Mekanik tutma için özellikler tasarlama

Alt kesimi ve olukları substrat içindeki mikroskobik kancalar veya ankrajlar olarak düşünün. Erimiş malzeme bu özelliklere ve soğumaya akarken, etraflarında katılaşır ve fiziksel bir kilit oluşturur.

-

Alt kesimler: Bunlar, bir "çıkıntı" veya daha büyük bir şekil oluşturan özelliklerdir. altında açıklıktan daha yüzey. Kapatma malzemesi soğudukça ve büzülürken, bu alt kesimlere sıkıca çekilir. Örnekler şunları içerir:

-

Kırpıcı oluklar: Tabanın açıklıktan daha geniş olduğu V şeklinde kanallar.

-

Dairesel oluklar: Overmer malzemenin akabileceği ve kavrayabileceği halkalar veya kanallar.

-

Dikenler veya kaburgalar: Alt tabakadaki küçük, çıkıntı yapan özelliklerin kapsüllediği alt tabaka.

-

-

Oluklar: Substrat yüzeyindeki basit kanallar veya girintiler, aşırı kalem malzemesinin doldurulmasına ve katılaşmasına izin vererek mekanik bir anahtar oluşturur. Bunlar düz, kavisli veya parçanın konturunu takip edebilir.

Tasarım İpucu: Alt kesim tasarlarken her zaman düşünün taslak açılar Aşırı kalmış kısmına veya kalıbın kendisine zarar vermeden kolay demolding için. Aşağı kesme, kalıptaki bir slayt veya kaldırıcı mekanizmasının bir parçası değilse, ejeksiyon sırasında hafifçe deforme olacak kadar esnek olmalıdır.

2. Yüzey Tekstüre: Artan yapışma için kaba bir yüzey oluşturmak

Pürüzsüz bir yüzey, mekanik temas için minimum noktalar sunar. Substrat üzerinde pürüzlü veya dokulu bir yüzey oluşturarak, overmer malzemenin akması ve kavraması için mevcut yüzey alanını önemli ölçüde artırırsınız.

-

Kalıplı doku: En basit yöntem, bir doku doğrudan substrat kısmı için kalıbın içine tasarlamaktır. Bu ince bir stipp, mat bir yüzey, hatta ince bir aşındırıcı desen olabilir.

-

Aşındırıcı patlama: Substrat kısmı kalıplandıktan sonra kumlama veya kum patlatılabilir. Bu, yüzeyi fiziksel olarak pürüzlendirir, overmer malzemenin akabileceği ve kilitleyebileceği mikroskobik pikler ve vadiler oluşturur. Bu aynı zamanda herhangi bir yüzey kirletici maddesinin çıkarılmasına yardımcı olur.

-

Lazer aşınması: Hassas lazer aşınması, substrat yüzeyinde karmaşık ve yüksek kontrollü dokular veya desenler oluşturabilir ve belirli alanlar için mekanik bağı optimize edebilir.

-

Kimyasal Dağlama: Bazı kimyasallar plastiklerin yüzeyini seçici olarak aşındırır ve mekanik yapışmayı arttıran mikroskopik olarak daha pürüzlü bir topografya oluşturur.

Fayda: Artan yüzey alanı sadece mekanik kilitlemeyi geliştirmekle kalmaz, aynı zamanda daha fazla reaktif alan açığa çıkararak kimyasal bağlamaya dolaylı olarak yardımcı olabilir.

3.

Stratejik olarak yerleştirilmiş zorunlu Alt tabakada, overmer malzemenin tamamen akmasına ve diğer tarafta katı bir "perçin" veya "post" oluşturmasına izin verir. Bu çok güçlü, iki taraflı bir mekanik kilit oluşturur.

-

Malzeme perçinleri: Kapatma malzemesi bir delikten aktığında, overmed'i substrata sıkıca tutturan bir malzeme "perçin" oluşturur.

-

Yük Dağıtım: Çoklu delikler, bağlı arayüz boyunca stresi daha eşit olarak dağıtabilir ve aşırı kalmış parçanın genel dayanıklılığını artırabilir.

-

Havalandırma (dolaylı fayda): Bazı durumlarda, delikler aşırı kalma işlemi sırasında sıkışmış havanın havalandırılmasına yardımcı olabilir, bu da tam dolum ve temas sağlar.

Düşünce: Doğumların boyutu ve yerleştirilmesi çok önemlidir. İyi malzeme akışına izin verecek kadar büyük olmalı, ancak o kadar büyük olmamalıdır ki, substratın yapısal bütünlüğünü tehlikeye atarlar.

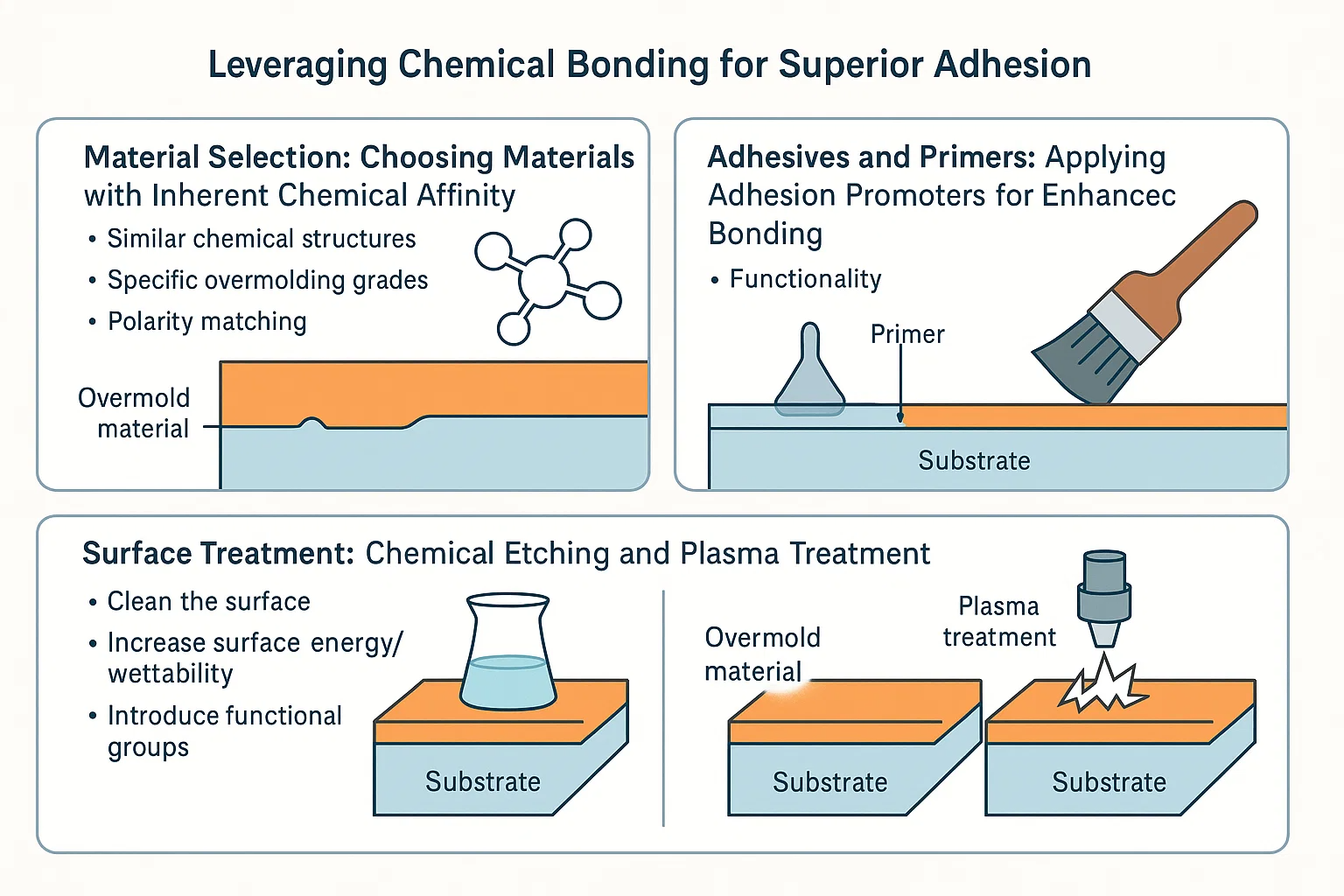

Üstün yapışma için kimyasal bağdan yararlanma

Mekanik birbirine konulma güçlü bir fiziksel çapa sağlarken, kimyasal bağlama Substrat ve overmed malzeme arasında neredeyse ayrılmaz bir arayüz oluşturarak en yüksek düzeyde yapışma sunar. Bu yöntem, iki polimer arasındaki gerçek moleküler etkileşime dayanır, bu da genellikle her iki malzemenin yapışkan mukavemetinden daha güçlü bir bağa yol açar.

1. Malzeme seçimi: doğal kimyasal afiniteli malzemelerin seçilmesi

Kimyasal bağlamanın temeli, moleküler düzeyde doğal olarak uyumlu olan malzemelerin seçilmesinde yatmaktadır. Polimer kimyasındaki uzmanlığın çok önemli hale geldiği yerdir.

-

Benzer kimyasal yapılar: Benzer kimyasal omurgalara veya fonksiyonel gruplara sahip polimerler daha kolay bağlanma eğilimindedir. Örneğin, kesin Termoplastik Poliüretanlar (TPU'lar) ile güçlü kimyasal bağlar oluşturduğu bilinmektedir Polikarbonatlar (PC) and Akrilonitril butadien stiren (ABS) Paylaşılan kutup özellikleri ve hidrojen bağı veya diğer moleküler cazibe merkezleri için.

-

Spesifik aşırı kalma notları: Birçok malzeme tedarikçisi özel olarak sunar aşırı kalıp notları TPE'ler veya diğer polimerler. Bu dereceler, kimyasal reaktiviteyi ve spesifik rijit substratlarla yapışmayı teşvik eden katkı maddeleri veya benzersiz polimer zincir yapıları içerecek şekilde tasarlanmıştır (örneğin, tipik olarak zorlu olan naylon, PE veya PP ile bağlanmak için tasarlanmış TPE'ler).

-

Polarite Eşleştirme: Benzer polariteye sahip malzemeler daha iyi etkileşim eğilimindedir. Polar malzemelerin (PC, ABS, naylon gibi) diğer polar malzemelerle bağlanma olasılığı daha yüksekken, polar olmayan malzemeler (PP, PE gibi) polar overmed malzemelerle iyi yapışma elde etmek için spesifik katkı maddeleri veya yüzey işlemleri gerektirir.

Özel uygulamanız için optimal reçine çiftini seçmek için malzeme tedarikçileri ile yakın işbirliği içinde çalışmak, genellikle kimyasal bağlanma elde etmek için en basit yoldur.

2. Yapıştırıcılar ve Primerler: Gelişmiş bağlama için yapışma promotörlerinin uygulanması

Malzemeler arasındaki doğal kimyasal afinite sınırlı olduğunda veya ekstra bir güvenlik katmanı gerektiğinde, yapıştırıcılar veya primerler (yapışma promotörleri) kullanılabilir. Bu maddeler, hem substrat hem de aşırı kalma malzemesi ile bir bağ yaratarak bir köprü görevi görür.

-

Primerler/Kravat Katmanları: Bunlar tipik olarak aşırı kalma işleminden önce substrata uygulanan ince kaplamalardır. Moleküler bir köprü oluşturarak hem substrat yüzeyi hem de erimiş bir malzeme ile reaksiyona girebilen kimyasal gruplar içerirler.

-

Reaktif Yapıştırıcılar: Bazı özel uygulamalarda, reaktif bir yapıştırıcının ince bir tabakası uygulanabilir. Bununla birlikte, bu ikincil bir işlem adımı ekler ve hedefin genellikle bu tür adımları ortadan kaldırmak için olduğu yüksek hacimli enjeksiyon kaplamasında daha az yaygındır.

-

İşlevsellik: Primerler özellikle farklı malzemeleri bağlamak için yararlıdır, örneğin Silikon kauçuk ila plastik or Metal ila plastik Geleneksel aşırı kalma yoluyla doğrudan kimyasal bağlamanın zor olduğu yerlerde.

Uygulama yöntemi (püskürtme, daldırma, silme) ve primerler için kurutma koşulları etkinlikleri için kritiktir.

3. Yüzey tedavisi: Kimyasal dağlama ve plazma tedavisi

Kimyasal olarak uyumlu malzemelerle bile, yüzey kirleticileri veya düşük yüzey enerjisi bağlanmayı engelleyebilir. Çeşitli yüzey tedavileri, substratı kimyasal etkileşime daha açık olmaya hazırlayabilir.

-

Kimyasal Dağlama: Bu, substrat yüzeyinin topografisini ve kimyasal bileşimini mikroskopik olarak değiştiren spesifik kimyasal çözeltilere maruz bırakmayı içerir. Zayıf sınır katmanlarını kaldırabilir ve reaktif bölgeler oluşturabilir, böylece yüzey enerjisini artırabilir ve daha güçlü kimyasal bağları teşvik edebilir. Örneğin, bazı poliolefinler bağlılıklarını arttırmak için kimyasal olarak kazınabilir.

-

Plazma tedavisi (atmosferik veya vakum): Bu oldukça etkili yöntem, substrat yüzeyinin en iyi birkaç atomik tabakasını değiştirmek için iyonize gaz (plazma) kullanır. Plazma Tedavisi:

-

Yüzeyi temizleyin: Organik kirleticileri moleküler düzeyde çıkarın.

-

Yüzey enerjisini/ısınabilirliği artırın: Yüzeyi erimiş malzemeye daha "alıcı" hale getirin ve daha etkili bir şekilde yayılmasını sağlar.

-

Fonksiyonel grupları tanıtın: Kovalent bağlar oluşturarak, overmed malzeme ile doğrudan reaksiyona girebilen yüzeyde yeni kimyasal gruplar oluşturun.

-

-

Corona Tedavisi: Plazma tedavisine benzer şekilde, Corona deşarj işlemi, filmlerde ve tabakalarda yaygın olarak kullanılan gözeneksiz malzemelerin yüzey özelliklerini değiştirmek için yüksek frekanslı elektrik deşarjı kullanır, ancak aynı zamanda ıslanabilirliği ve yapışmayı iyileştirmek için bazı kalıplanmış parçalar için geçerlidir.

Malzeme seçimini stratejik olarak uygun yüzey hazırlama teknikleriyle birleştirerek, üreticiler kimyasal bağlamanın tam potansiyelinin kilidini açabilir ve olağanüstü, uzun ömürlü yapışma ve yapısal bütünlüğe sahip aşırı parçalanmış parçalara yol açabilir.

Aşırı İşleme Sürecini Optimize Etmek

Mükemmel malzeme seçimi ve parlak tasarlanmış bir kalıpla bile, gerçek aşırı kalma işlem parametreleri, güçlü ve tutarlı bir bağ sağlayan linchpindir. Sıcaklık, basınç veya hızdaki küçük sapmalar, substrat ve aşırı kalma malzemesi arasındaki arayüzün kalitesini önemli ölçüde etkileyebilir. Bu parametrelerin kesin kontrolü, kalıcı bir bağ elde etmek için çok önemlidir.

1. Sıcaklık Kontrolü: Eriyik Sıcaklığı ve Kalıp Sıcaklığının Yönetilmesi

Sıcaklık, hem malzeme akışını hem de bağlamayı etkileyen aşırı karışıklıkta ikili bir rol oynar.

-

Eriyik sıcaklığı: Erimiş, kalıba giren malzemenin sıcaklığı kritiktir.

-

Çok düşük: Eriyik sıcaklığı çok düşükse, malzeme kolayca akmaz. Substrat yüzeyini tamamen ıslatmayabilir, karmaşık mekanik kilitleri dolduramaz veya çok hızlı katılaşamaz, bu da eksik temasa ve zayıf bir bağa yol açabilir.

-

Çok yüksek: Tersine, aşırı yüksek bir eriyik sıcaklığı, zayıf mekanik özelliklere, renk değişikliğine ve hatta yanmaya yol açan malzeme bozulmasına neden olabilir. Ayrıca, özellikle substrat daha düşük bir ısı sapma sıcaklığına sahipse, substratı deforme etme veya zarar verme riskiyle karşı karşıya kalabilir.

-

Optimal Denge: İdeal eriyik sıcaklığı, malzemenin viskozitesinin iyi akış ve ıslatma için yeterince düşük olmasını sağlar, bozulmaya neden olmadan samimi temas ve kimyasal etkileşimi teşvik eder.

-

-

Kalıp sıcaklığı: Küfün sıcaklığı, overmed malzemenin nasıl soğuduğunu ve katılaştığını doğrudan etkiler.

-

Çok soğuk: Çok soğuk bir kalıp, overmer malzemenin erken "donmasına" neden olabilir, bu da eksik dolguya, zayıf yüzey kaplamasına ve substrat ile yetersiz temaya yol açarak etkili bağlamayı önleyebilir.

-

Çok sıcak: Aşırı sıcak bir kalıp döngü sürelerini uzatabilir, malzeme bozulmasına neden olabilir veya parça kalıp dışında soğudukça aşırı büzülmeye ve çarpıklığa yol açabilir.

-

Substrat düşünceleri: Aşırı kalma için kalıp sıcaklığı, substratın yüzey sıcaklığını da etkiler. Uygun bir şekilde sıcak bir kalıp, substrat yüzeyinin hafifçe gergin kalmasına yardımcı olarak, overmed malzemenin bağlanma yeteneğini iyileştirebilir. Bununla birlikte, substratın deforme olmasına neden olacak kadar sıcak olmamalıdır.

-

2. Basınç ve enjeksiyon hızı: optimal malzeme akışı için parametrelerin ayarlanması

Malzemenin boşluğa girdiği kuvvet ve hız, uygun doldurma ve yapışma için hayati önem taşır.

-

Enjeksiyon hızı:

-

Çok yavaş: Yavaş bir enjeksiyon hızı, erimiş malzemenin boşluğu tamamen doldurmadan veya substratı yakından temas etmeden önce erken soğumasına yol açabilir. Bu, kısa atışlara, akış çizgilerine ve zayıf bağ alanlarına neden olabilir.

-

Çok hızlı: Aşırı hızlı bir enjeksiyon hızı, "jetleme" (kontrolsüz akış türbülansa neden olan akış), hava sıkışmasına (boşluklara veya zayıf noktalara yol açar) ve hatta hepsi bağ mukavemetini tehlikeye atan substrat yüzeyine neden olabilir.

-

Kontrollü Dolgu: Optimal enjeksiyon hızı, erimiş malzemenin boşluğu eşit bir şekilde doldurmasına ve substrat yüzeyini tamamen ıslatmasına izin vererek maksimum temas ve mekanik birbirine geçmeyi destekleyen pürüzsüz, laminer bir akış sağlar.

-

-

Enjeksiyon basıncı (doldurma basıncı ve tutma/paketleme basıncı):

-

Dolgu Basıncı: Bu, ilk doldurma aşamasında kullanılan basınçtır. Yeterli basınç, malzemenin boşluğun her parçasına, özellikle mekanik birbirine geçme için tasarlanmış karmaşık özelliklere ulaşmasını sağlar.

-

Tutma/paketleme basıncı: Kalıp doldurulduktan sonra, belirli bir süre boyunca tutma basıncı uygulanır. Bu basınç, soğudukça malzeme büzülmesini telafi etmek için boşluğa ek malzeme paketler. Bu, bağ gücü için kritik önem taşır. Yeterli tutma basıncı olmadan, overmed malzeme substrattan uzaklaşabilir, bu da boşluklara, lavabo işaretlerine ve bağ başarısızlığına yol açabilir. Malzeme katılaşana kadar samimi temasın korunmasını sağlar.

-

3. Soğutma oranı: büzülmeyi ve stresi en aza indirmek için soğutmayı kontrol etmek

Aşırı kalmış parçanın soğuma oranı, iç stresi ve bağın bütünlüğünü önemli ölçüde etkiler.

-

Tekdüzen soğutma: Düzgün olmayan soğutma, overmold ve substrat malzemeleri arasında diferansiyel büzülmeye yol açabilir, bu da zaman içinde çarpışma, çatlama veya delaminasyona neden olabilecek iç gerilimler yaratabilir. Optimize edilmiş soğutma kanallarına sahip uygun kalıp tasarımı, eşit soğutma oranı sağlamaya yardımcı olur.

-

Soğutma Süresi: Kalıpta yeterli soğutma süresi, overmer malzemenin tamamen katılaşmasına ve substratı deforme etmeden veya ayrılmadan ejeksiyon kuvvetlerine dayanacak kadar mukavemet geliştirmesine izin vermek için gereklidir. Bir parçayı çok erken çekmek, yeni doğan bağa zarar verebilir.

-

Stresi en aza indirme: Kontrollü soğutma, kısım içindeki artık gerilmeleri en aza indirmeye yardımcı olur. Özellikle malzeme arayüzünde yüksek artık stresler, uzun süreli bağ başarısızlığının yaygın bir nedenidir.

Bu işlem parametrelerine hakim olmak, genellikle döngünün her aşamasını ince ayar yapabilen sofistike enjeksiyon kalıplama makineleri yoluyla hassas makine kontrolü gerektirir. Parça kalitesi ve bağ bütünlüğüne dayalı sürekli izleme ve ayarlama, başarılı aşırı kalma için gereklidir.

Dayanıklı aşırı kalmış parçalar için tasarım hususları

Malzemenin makineye girmesinden çok önce aşırı kalabalıkta güçlü bir bağ başlar. Akıllı ürün ve küf tasarımı ile başlar. Düşünceli tasarım stresi en aza indirir, uygun malzeme akışını sağlar ve bağı doğal olarak güçlendiren özellikleri entegre ederek dayanıklı ve güvenilir aşırı kalmış parçalara yol açar.

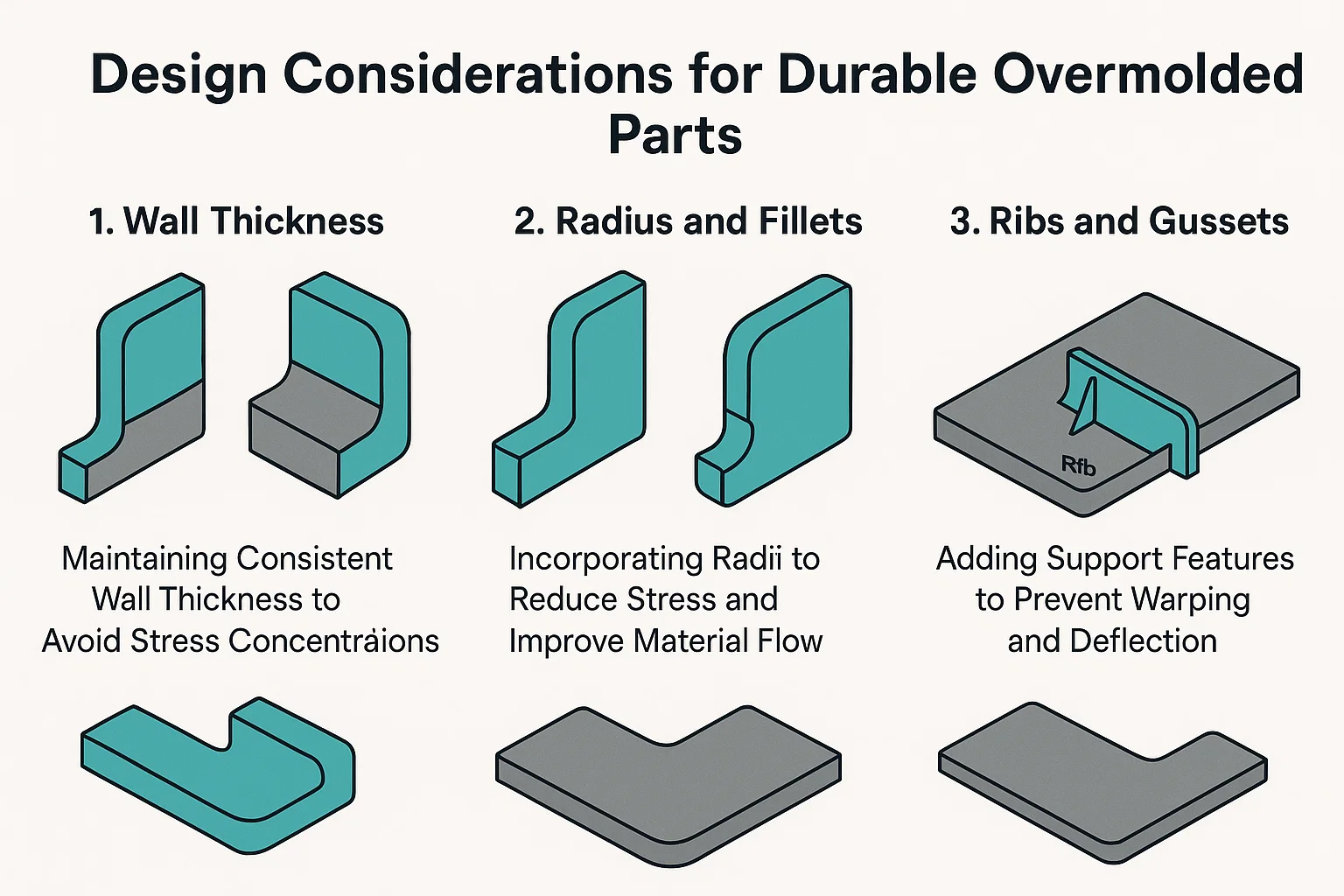

1. Duvar Kalınlığı: Stres konsantrasyonlarını önlemek için tutarlı duvar kalınlığının korunması

Plastik parça tasarımındaki en temel kurallardan biri doğrudan aşırı kalma için geçerlidir: Tutarlı duvar kalınlığını koruyun .

-

Sorun: Duvar kalınlığındaki ani değişiklikler, malzemenin farklı oranlarda soğuduğu ve büzüldüğü alanlar yaratır. Bu diferansiyel soğutma içsel stresler abartılı malzeme içinde ve kritik olarak, substrat ile arayüzde. Bu stresler, bükülme, lavabo izleri veya en çok homurgying için ortaya çıkabilir, Delaminasyon ve bağ başarısızlığı mesai.

-

Çözüm: Mümkün olduğunca tek tip bir duvar kalınlığı ile overpol katmanı tasarlayın. Parça geometrisi nedeniyle kalınlık varyasyonları kaçınılmazsa, kademeli geçişler uygulayın (örneğin, keskin adımlar yerine uzun, nazik konikler kullanarak). Bu, daha fazla soğutma sağlar ve bağ hattındaki stres konsantrasyonlarını en aza indirir.

2. Yarıçap ve fileto: stresi azaltmak ve malzeme akışını iyileştirmek için yarıçapları dahil etmek

Keskin köşeler plastik parçalarda kötü şöhretli stres konsantratörleridir. Aşırı kalırken, bağ bütünlüğüne çift tehdit oluştururlar.

-

Stres Konsantrasyonu: Dahili keskin köşeler (overmed malzemenin substratı karşıladığı yerlerde) lokalize stres noktaları oluşturur, bu da bağı yük veya sıcaklık değişiklikleri altında çatlamaya veya soymaya karşı savunmasız hale getirir. Dış keskin köşeler de zayıf noktalar olabilir.

-

Zayıf malzeme akışı: Erimiş plastik düzgün akmayı tercih eder. Keskin köşeler direnç yaratır, potansiyel olarak eksik dolguya, boşluklara veya daha zayıf alanlara, malzemenin substratı tamamen ıslatmak ve kapsüllemek için mücadele ettiği daha zayıf alanlardır.

-

Çözüm: Cömert dahil etmek yarıçap (yuvarlak dış köşeler) and Filetler (yuvarlak iç köşeler) Overmold tasarımı içindeki ve overmed'in onunla temas edeceği alt tabakadaki tüm geçişlerde ve kesişimlerde.

-

Faydalar: Yarılılar ve filetolar, daha pürüzsüz malzeme akışına izin verir, stres konsantrasyonlarını azaltır, parça gücünü iyileştirir ve kalıplanabilirliği arttırır, bu da daha sağlam bir bağa katkıda bulunur. Duvar kalınlığının en az 0,5 ila 1,0 katı olan yarıçapları hedefleyin.

-

3. Kaburga ve Geldirimler: Çarpma ve sapmayı önlemek için destek özellikleri ekleme

Öncelikle plastik parçalara sertlik ve mukavemet eklemesiyle bilinirken, uygun şekilde tasarlanmış kaburgalar ve köşkler, parçanın deformasyonunu önleyerek aşırı karışıklıkta bağ bütünlüğünü dolaylı olarak destekleyebilir.

-

Çarpışın önlenmesi: Aşırı kalmış malzemenin büyük, düz alanları soğudukça çözülmeye eğilimlidir. Aşırı kalma substrattan uzaklaşırsa, bağ kaçınılmaz olarak başarısız olur. Kaburga parçanın kozmetik olmayan tarafına ince, destekleyici duvarlar eklenir. Önemli kütle eklemeden veya aşırı duvar kalınlığı gerektirmeden sertliği arttırırlar.

-

Sapmayı azaltma: Esnaf genellikle bir duvar ve bir patronun kavşağına veya bir kaburganın tabanına yerleştirilen üçgen destek yapılarıdır. Sapmayı önler ve köşeleri güçlendirirler.

-

Dolaylı bağ koruması: Kaburgalar ve köşebentlerin genel şeklini ve boyutsal stabilitesini koruyarak, substrat ve overmed malzemenin amaçlanan konfigürasyonlarında kalmasını sağlar ve bunları ayırabilecek stresleri önler. Birincil bağlama mekanizmalarının (mekanik veya kimyasal) bütünlüğünün korunmasına yardımcı olurlar.

Tasarım İpucu: Kaburga için kaburga tasarlarken, kozmetik taraftaki lavabo izlerini önlemek için kalınlıklarının nominal duvar kalınlığının bir yüzdesi (tipik olarak%40-60) olduğundan emin olun. Ayrıca, kolay kalıp ejeksiyonu için uygun taslak açılara sahip olduklarından emin olun.

Vaka Çalışmaları: Başarılı Aşırı Konum Uygulamaları

Gerçek dünya ürünlerinde aşırı kalma ilkelerinin nasıl uygulandığını görmek, güçlü bağlar elde etmede gücünü ve çok yönlülüğünü anlamanın en iyi yoludur. Kullanıcı deneyimini geliştirmekten kritik işlevselliği sağlamaya kadar, aşırı kalma çeşitli endüstrilerde önemli bir kolaylaştırıcıdır.

1. Tıbbi Cihazlar: Tıbbi Uygulamalarda Aşırı Madde Etme Örnekleri

Tıbbi cihaz endüstrisi aşırı hassasiyet, biyouyumluluk ve çoğu zaman sterilizasyona dayanma yeteneği gerektirir. Aşırı kalma, güvenli, konforlu ve son derece işlevsel tıbbi ürünler yaratmak için çok önemlidir.

-

Cerrahi el aletleri ve kulplar: Cerrahlardan endoskopik aletlere kadar birçok cerrahi alet, aşırı kalabalık tutamaklara sahiptir.

-

Bağlanma Başarısı: Sert bir plastik (peek veya abs gibi) yapısal çekirdeği oluştururken, yumuşak, genellikle tıbbi dereceli TPE (termoplastik elastomer) kavrama alanına aşırı katlanmıştır. Bond, kritik prosedürler sırasında kavramanın kaymamasını, cerrah kontrolünü ve hasta güvenliğini artırmasını sağlar.

-

Kullanılan teknikler: Mekanik birbirine geçme (örn., Rijit saptaki küçük dokulu özellikler veya alt kesimler) genellikle birleştirilir. Kimyasal olarak uyumlu tıbbi sınıf TPE'ler Substrata güçlü yapışma için spesifik olarak formüle edilmiştir. TPE seçimi biyouyumluluk ve sterilizasyon döngülerine direnç sağlar.

-

-

Sıvı dağıtım sistemleri (örn. IV damla setleri, kateterler): Aşırı kalma, güvenli bağlantılar oluşturmak ve sıvı yollarında sızıntıları önlemek için kullanılır.

-

Bağlanma Başarısı: Katı bir konektör (örn., PC veya ABS), sızdırmaz bir conta veya yumuşak, hasta dostu bir arayüz oluşturmak için esnek, biyouyumlu bir TPE veya silikon ile aşırı karıştırılabilir. Bu, yapıştırıcılara olan ihtiyacı ortadan kaldırır ve montaj adımlarını azaltır.

-

Kullanılan teknikler: Kimyasal bağlama Hermetik bir mühür sağlamak için burada çok önemlidir. Özel silikon veya TPE dereceleri, genellikle tıbbi plastiklere içsel yapışma özellikleri için seçilir, genellikle yüzey aktivasyonu optimal moleküler füzyon için sert substrat üzerinde (örn. Plazma tedavisi).

-

2. Otomotiv Bileşenleri: Otomotiv Endüstrisinde Aşırı Madde Etme Çözümleri

Otomotiv sektörü, dayanıklılık, gürültü azaltma ve premium bir his hedefleyen, hem fonksiyonel hem de estetik gelişmeler için aşırı katlanmadan yararlanır.

-

İç Döşeme ve Düğmeler: Otomotiv iç mekanları sıklıkla kontrol paneli düğmeleri, vites kolları ve kapı kolu tutamakları gibi özellikler için aşırı kalem kullanır.

-

Bağlanma Başarısı: Rijit bir ABS veya PC substratı, yumuşak dokunuşlu bir TPE ile kaplanmış tabanı oluşturur. Bu, dokunsal, konforlu bir his ve geliştirilmiş ergonomi sağlarken, bağ, yıllarca kullanımdan ve aşırı sıcaklıklara maruz kaldıktan sonra bile yumuşak dokunuş tabakasının soyulmasını önler.

-

Kullanılan teknikler: Odaklan Malzeme uyumluluğu TPE ve seçilen sert plastik arasında (örn. ABS/PC için spesifik TPE dereceleri). Mekanik birbirine geçme Substrat üzerindeki ince dokular veya özellikler yoluyla, kesme kuvvetlerine karşı bağı daha da güçlendirir.

-

-

Contalar ve Mühürler: Aşırı malzeme, doğrudan plastik muhafazalar veya bileşenler üzerine entegre contalar oluşturmak için giderek daha fazla kullanılmaktadır.

-

Bağlanma Başarısı: Birleştirilmesi gereken ayrı bir O-ring veya conta yerine, esnek bir malzeme (TPE veya özel bir kauçuk gibi) doğrudan sert bir plastik gövdeye (örn. Motor kapağı, sensör muhafazası) aşırı katlanır. Bu, sıvı girişi veya tozu önlemek için çok etkili ve güvenilir bir conta oluşturur.

-

Kullanılan teknikler: Öncelikle güvenir kimyasal bağlama and Kesin kalıp tasarımı . Aşırı kalma malzemesi, sızdırmazlık özellikleri ve rijit bileşene kimyasal olarak yapışabilme yeteneği ile seçilir, genellikle dikkatli Process parametre kontrolü (örneğin, enjeksiyon basıncı), sürekli bir conta için tam dolum ve samimi temas sağlamak için.

-

3. Tüketici Elektroniği: Elektronik Cihazlar ve Muhafazalarda Uygulamalar

Tüketici elektroniği, gelişmiş dayanıklılık, su direnci ve kullanıcı konforu için aşırı kalemden yararlanır.

-

Giyilebilir cihazlar (örneğin, akıllı saatler, fitness izleyicileri): Bantlar ve hatta bazen cihaz muhafazasının bazı kısımları aşırı kalmıştır.

-

Bağlanma Başarısı: Rahat, deri dostu bir kayış veya suya dayanıklı bir muhafaza oluşturmak için sert bir dahili çerçeve veya sensör modülü (genellikle PC veya metal) esnek bir silikon veya TPE ile kaplanır. Bağ esneme, ter ve günlük aşınmaya dayanmalıdır.

-

Kullanılan teknikler: Eleştirel kullanımı mekanik birbirine geçme (örn., Rijit ekte delikler, kaburgalar veya özel olarak tasarlanmış bağlantı noktaları) kimyasal bağlama Plastiklere veya metallere yapışacak şekilde tasarlanmış özel aşırı kalma TPE veya LSR (sıvı silikon kauçuk) dereceleri yoluyla. Yüzey hazırlığı (örneğin, metal ekler üzerinde plazma işlemi) yaygındır.

-

-

Güç alet tutamaçları ve tutamakları: Tıbbi araçlara benzer şekilde, elektrikli aletler daha iyi ergonomi ve titreşim nemlendirmesi için aşırı katlanmış tutamaklar kullanır.

-

Bağlanma Başarısı: Dayanıklı, darbeye dayanıklı bir plastik gövde (örn., PA, ABS) daha yumuşak bir TPE veya kauçuk ile kaplanır. Bond, ıslak veya yağlı koşullarda bile kullanıcı yorgunluğunu azaltan ve kaymayı önleyen güvenli, konforlu bir tutuş sağlar.

-

Kullanılan teknikler: Bir kombinasyonu mekanik birbirine geçme (örneğin, agresif doku, sert saptaki alt kesimler) ve Optimize edilmiş işlem parametreleri Kapatma malzemesinin kavrama özelliklerini tamamen kapsül etmesini sağlamak için. Malzeme seçimi, seçilen mühendislik plastiğine iyi haptik ve sağlam yapışma ile TPE'lere odaklanır. .

-