Enjeksiyon Kalıp Takım Tasarımına Giriş

Ürün geliştirme veya üretim alanındaysanız gerçeği bilirsiniz: enjeksiyon kalıp aracı seri üretimin öyleimsiz kahramanıdır. Harika tasarımınızın üretim gerçekliğiyle buluştuğu yer burasıdır ve açıkçası döngülerin ya optimize edildiği ya da umutsuzca tıkVeığı yerdir. Kalıp sürecin yalnızca bir parçası değildir; is süreç.

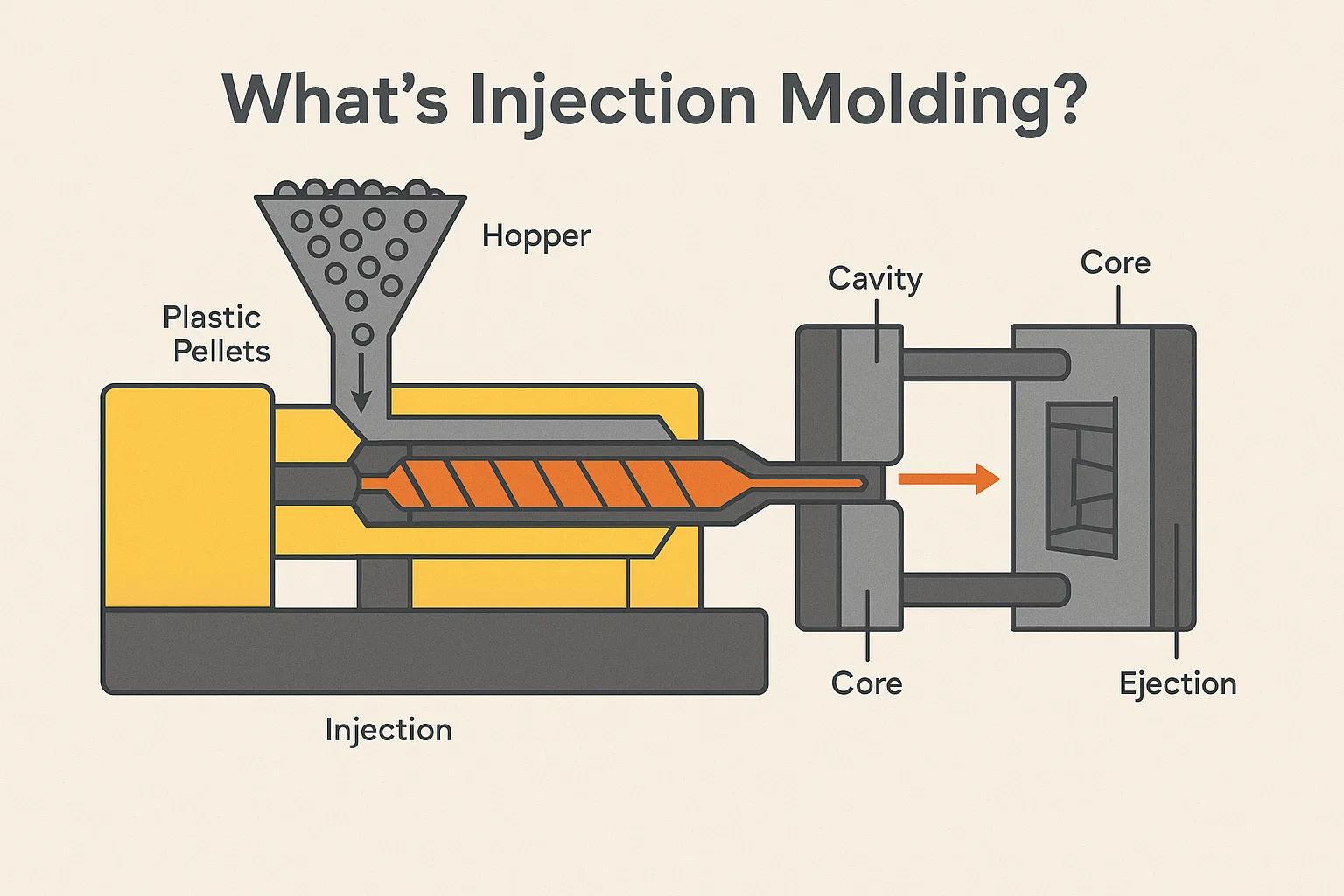

Enjeksiyon Kalıplama Nedir?

Özünde, enjeksiyon kalıplama telefon kılıflarından şişe kapaklarına, oilemotiv gösterge panellerinden tıbbi cihazlara kadar plastik parçaların imalatına yönelik gelişmiş bir yöntemdir. Erimiş plastik malzemenin (tipik olarak bir termoplastik — özel olarak tasarlanmış, soğutulmuş bir kalıp boşluğuna. Plastik soğuyup katılaştığında kalıp açılır ve bitmiş parça çıkarılır.

Bu, inanılmaz derecede verimli, yüksek hacimli bir süreçtir ve onu modern imalatın temeli haline getirir.

Enjeksiyon Kalıplama Sürecine Genel Bakış

Kalıp tasarımını takdir etmek için desteklediği süreci anlamanız gerekir. Genellikle dört adımdan oluşur:

-

Sıkıştırma: Kalıbın iki yarısı, boşluk ve çekirdek kalıplama makinesinin sıkıştırma ünitesi tarafından kapatılır ve sıkı bir şekilde bir arada tutulur.

-

Enjeksiyon: Plastik peletler ısıtılmış bir varilde eritilir ve ardından yüksek basınç altında hızla enjekte edilir. geçit sistemi kalıp boşluğuna.

-

Soğutma: Erimiş plastik, kalıbın soğutulmuş yüzeylerine temas ederek, parça taşınabilecek kadar sert olana kadar ısıyı aktarır. Bu genellikle bütünün en uzun kısmıdır döngü süresi .

-

Fırlatma: Kalıp açılır ve fırlatma sistemi bitmiş parçayı boşluğun dışına iterek döngüyü yeniden başlatır.

İmalatta Kalıp Tasarımının Önemi

İşte bilmeniz gereken şey: Harika bir parça tasarımı, kötü bir kalıp tasarımı nedeniyle sekteye uğrayabilir. Kalıp aleti nihai ürününüzün tersi gibi davranır ve tasarımı üç kritik sonucu belirler:

-

Parça Kalitesi: Kalıbın tasarımı her şeyi kontrol eder büzülme Ve çarpıklık yüzey kalitesi ve boyutsal doğruluk. Kusursuz parçalar kusursuz aletlerden doğar.

-

Çevrim Süresi: Bir aletin soğutma kanalları, kızak sistemi ve çıkarma stratejisi, her bir parçayı ne kadar hızlı üretebileceğinizi belirler. Kalıbı optimize etmek, azaltmanın en hızlı yoludur. parça başına maliyet .

-

Alet Ömrü ve Bakımı: Seçilen malzemeler ( takım çeliği ) ve tasarımın karmaşıklığı, kalıbın onarım gerektirmeden ne kadar süre çalışabileceğini etkiler. İyi tasarlanmış bir kalıp milyonlarca çekim üretebilir; fakir olan binlerce kişiden sonra başarısız olabilir.

Zamanı ve uzmanlığı sağlam bir şeye yatırmak enjeksiyon kalıp aracı design Verimli, yüksek hacimli üretim sağlamanın ve ilerleyen süreçte pahalı, zaman alıcı sveyaun giderme işlemlerini önlemenin en iyi yolu ön hazırlıktır. Bu bir klasik şimdi ödeyin veya daha sonra çok daha fazlasını ödeyin senaryo.

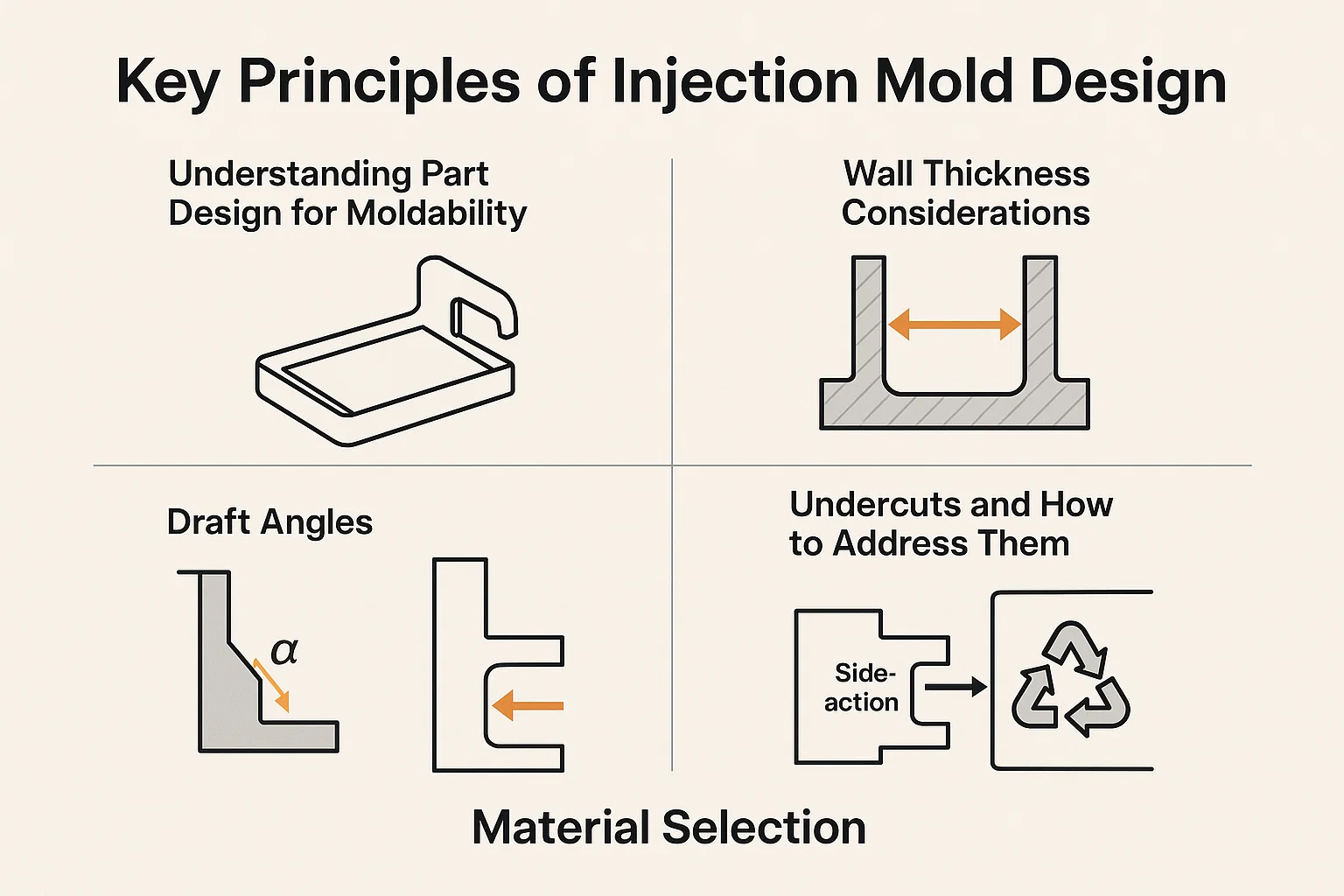

Enjeksiyon Kalıp Tasarımının Temel Prensipleri

Tek bir çelik parçası kesilmeden önce kalıp tasarımcısının parçanın geometrisini ve erimiş plastiğin boşluk içinde nasıl davranacağını anlaması gerekir. Önemli tasarım ilkelerinin devreye girdiği yer burasıdır. Bunları göz ardı etmek doğrudan kalite kusurlarına, yavaş döngülere ve yüksek takım maliyetlerine yol açar.

Kalıplanabilirlik için Parça Tasarımını Birlamak

Enjeksiyon kalıplamanın altın kuralı basittir: Artılarıes için parçayı tasarlayın. Kağıt üzerinde boyutsal olarak mükemmel olan bir parça, verimli bir şekilde kalıplanamadığı takdirde işe yaramaz.

Duvar Kalınlığı Hususları

Parçanızın duvarlarının kalınlığı, hem kalıp tasarımını hem de çevrim süresini etkileyen tartışmasız en kritik faktördür.

-

Tekdüzelik Anahtardır: Hedefle düzgün duvar kalınlığı tüm bölüm boyunca. Kalınlık çok fazla değiştiğinde, ince alanlar kalın alanlara göre daha hızlı katılaşarak malzemenin eşit olmayan bir şekilde çekilmesine neden olur. Bu, iç gerilimlere neden olur ve kaçınılmaz olarak çarpıklık ve çökme izleri (malzemenin içe doğru çekildiği küçük çöküntüler).

-

Soğutma Mücadelesi: Kalın duvarların soğuması çok daha fazla zaman gerektirir. Duvar kalınlığının iki katına çıkarılması sıklıkla dörtlü soğuma süresi parça maliyetinizi önemli ölçüde artırır. Tasarımcıların en uygun noktayı bulması gerekiyveya: Yapısal bütünlük sağlayacak kadar kalın, ancak hızlı ve uygun maliyetli döngüler için de yeterince ince.

Taslak Açıları

Taslak açısı kalıbın açılma yönüne göre parçanın tüm dikey duvarlarına eklenen hafif bir konikliktir. Parçayı garanti altına almanın en iyi yolu budur sorunsuz bir şekilde çıkar kendisine veya kalıba zarar vermeden.

-

Minimum Gereksinim: Özel gereksinimler malzemeye, kaplamaya ve duvar derinliğine bağlı olarak değişiklik gösterse de, minimum taslak ile taraf başına iyi bir başlangıç noktasıdır. Dokulu yüzeyler veya çok derin parçalar genellikle daha yüksek taslak açıları gerektirir ( or ).

-

Sürüklemeden Kaçının: Yeterli çekiş olmadığında, çıkarma sırasında oluşan sürtünme, parçanın boşluk duvarına doğru sürüklenmesine neden olarak çiziklere, çarpıklığa veya gerilim izlerine yol açabilir; bu, "sürüklenme" olarak bilinen büyük bir baş ağrısıdır.

Alt Kesimler ve Bunlarla Nasıl Başa Çıkılır?

An alttan kesilmiş parçanın doğrudan kalıptan dışarı çekilmesini engelleyen herhangi bir özelliğidir. Kalıbın açılma yönüne dik olan kancaları, klipsleri, iplikleri veya delikleri düşünün.

-

Maliyet Faktörü: Alttan kesmeler kesinlikle yasak değildir ancak kalıbın karmaşıklığını, takım maliyetini ve çevrim süresini önemli ölçüde artırırlar.

-

Alt Kesimlerin Ele Alınması: Bu özellikler, genellikle adı verilen özel hareketli kalıp bileşenleri gerektirir. yan eylemler or çekirdek pulls . Bu mekanizmalar kayar dik alttan kesme özelliğini oluşturmak için ana kalıp açılma yönüne gidin, ana kalıp açılmadan önce geri çekin ve ardından bir sonraki parçayı oluşturmak için geri kaydırın. Bu mekanizmaların doğru tasarımı, aletin uzun ömürlülüğü ve güvenilirliği açısından çok önemlidir.

Malzeme Seçimi

Seçtiğiniz malzeme temeldir. Gerekli sıcaklıkları, basınçları, soğutma stratejisini ve sonuçta kalıp takımı çeliğinin seçimini belirler.

Yaygın Termoplastikler ve Özellikleri

Tasarımcılar öncelikli olarak termoplastiks Enjeksiyonlu kalıplama için uygundurlar çünkü tekrar tekrar eritilip katılaştırılabilirler. Her ailenin küf üzerinde kritik bir etkisi vardır:

| Malzeme Ailesi | Örnekler | Anahtar Kalıp Etkisi |

| Emtia Plastikleri | Polietilen (PE), Polipropilen (PP) | Daha düşük erime sıcaklığı, daha düşük basınçlar, ancak çoğunlukla yüksek büzülme oranları. |

| Mühendislik Plastikleri | ABS, Polikarbonat (PC), Naylon (PA) | Daha yüksek erime sıcaklıkları ve basınçları; mükemmel mekanik özellikler ancak sağlam soğutma sistemleri ve hassas aletler gerektirir. |

| Yüksek Performanslı Plastikler | PEEK, PPS | Son derece yüksek erime sıcaklıkları; özel, yüksek sertlikte takım çelikleri ve ısıtma elemanları gerektirir. |

Kalıp Tasarımı ile Malzeme Uyumluluğu

Tasarımcıların en çok önem verdiği iki özellik şunlardır:

-

Erime Akış İndeksi (MFI): Plastik ne kadar kolay akıyor. Düşük MFI malzemeleri daha yüksek enjeksiyon basıncı ve daha geniş bir alan gerektirir koşucular Ve kapılar .

-

Büzülme Oranı: Bu, plastiğin soğuduktan sonra büzüşeceği yüzdedir. Bu oran mutlak kalıp çeliği kesilirken telafi edilmelidir (yani kalıp boşluğu her zaman son parçadan daha büyük kesilir).

Kalıp Yerleşimi ve Konfigürasyonu

Kalıp aleti bir boşluktan çok daha fazlasıdır. Tonlarca basınca dayanacak, yoğun ısıyı yönetecek ve döngüyü milyonlarca kez tekrarlayacak şekilde tasarlanmış, hassas bir şekilde tasarlanmış bir makinedir. Burada verilen konfigürasyon kararları toplam üretim maliyetini ve esnekliği doğrudan etkiler.

Tek ve Çok Gözlü Kalıplar

İlk kararlardan biri kalıbın döngü başına kaç parça üreteceğidir:

-

Tek Gözlü Kalıplar:

-

Artıları: İlk takım maliyeti daha düşük, üretimi daha hızlı, sorun giderme ve bakımı daha kolay ve düşük ila orta üretim hacimleri veya büyük parçalar için ideal.

-

Eksileri: Daha yavaş genel üretim hızı.

-

-

Çok Boşluklu Kalıplar:

-

Artıları: Tek seferde 2, 4, 8, 16 veya daha fazla aynı parçayı üretebildiğiniz ve makine süresini maksimuma çıkarabildiğiniz için önemli ölçüde daha yüksek üretim hacmi.

-

Eksileri: Çok daha yüksek takım maliyeti ve karmaşıklığı. Tüm boşluklar aynı Vea doldurulmalı, soğumalı ve dışarı atılmalıdır. Boşluklar arasındaki en ufak bir değişiklik (dengesizlik), parçaların hurdaya çıkmasına neden olabilir ve pahalı kalıp ayarlamaları gerektirebilir.

-

-

Aile Kalıpları: Farklı, ilgili parçaların (kapak ve kap gibi) aynı alette çalıştırıldığı özel bir çok gözlü kalıp türü. Bunların dengelenmesi genellikle karmaşıktır ve üretim hacimleri yakından eşleşmediği sürece genellikle kaçınılır.

Kalıp Tabanı Seçimi

kalıp tabanı tüm önemli özel bileşenleri (boşluk ve çekirdek plakaları gibi) hassas bir hizada tutan standartlaştırılmış çerçevedir (yuva). Tüm aletin yapısal omurgasıdır.

-

İşlev: Pres için plaka mukavemeti, kılavuz pimleri ve vidalar için kanallar ve montaj yüzeyleri sağlar.

-

Standart ve Özel: Çoğu tasarımcının kullandığı standartlaştırılmış kalıp tabanları (örneğin DME veya Hasco gibi şirketlerden). Bu, zamandan tasarruf sağlar, maliyeti azaltır ve bileşenlerin birbiriyle değiştirilebilir olmasını sağlar. Yalnızca son derece uzmanlaşmış veya büyük aletler için sıfırdan tasarlanmış özel bir taban vardır.

-

Plaka Yapısı: Bir kalıp tabanı birkaç istiflenmiş plakadan oluşur. Örneğin, ortak bir iki plakalı kalıp, boşluk plakasını, çekirdek plakayı ve ejektör plakalarını içerir. Baz seçimi nasıl yapılacağını belirler. geçit sistemis (daha sonra tartışılacaktır) tasarlanacak ve sıcak yolluk sistemi dahil edilebilir.

Enjeksiyon Kalıbının Bileşenleri

İster basit iki plakalı bir kalıp ister karmaşık bir yığın kalıp olsun, her enjeksiyon aleti birlikte çalışan aynı çekirdek bileşenlerden oluşur. Bu parçaları anlamak, sorunları teşhis etmek ve güvenilirlik için tasarım yapmak açısından çok önemlidir.

Kalıp Tabanı

Bahsedildiği gibi bu, özel bileşenleri barındıran birleştirilmiş yapının tamamıdır. Şunları içerir:

-

A Tarafı (Boşluk Tarafı): half of the mold attached to the injection nozzle side of the machine.

-

B Tarafı (Çekirdek Tarafı): half that moves and contains the core, from which the part is typically ejected.

-

Kılavuz Pimleri ve Burçlar: se precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

Boşluk ve Çekirdek

se are the pieces of steel that actually define the part geometry:

-

Boşluk Plakası (A Tarafı): Kalıplanmış parçanın dış veya "dış" şeklini oluşturur.

-

Çekirdek Plaka (B Tarafı): Kalıplanmış parçanın iç özelliklerini veya "iç" şeklini oluşturur.

se plates are often made from high-grade takım çeliği ve aralarındaki arayüz parçanın bütünlüğünü belirlediğinden son derece hassas bir şekilde işlenir.

Yolluk Sistemleri

geçit sistemi kalıbın cankurtaran halatıdır. Minimum düzeyde, çıkarılması kolay bir iz (plastiğin parçaya girdiği yerde kalan küçük malzeme parçası) bırakarak erimiş plastiği yolluktan boşluğa verimli bir şekilde kanalize etmelidir.

Kapı Çeşitleri (Sprue, Runner, Edge, Denizaltı)

design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| Kapı Tipi | Tanım | Pros | Eksileri |

| Yolluk Kapısı | Parçanın merkezine doğrudan enjeksiyon (yalnızca tek gözlü kalıplar için). | Mükemmel basınç aktarımı; minimum akış yolu. | Büyük bir iz bırakır; genellikle yalnızca yuvarlak/silindirik parçalar için. |

| Kenar Kapısı | Parçayı ayrım çizgisi boyunca doldurur. İşlenmesi en kolayı. | Basit, uygun maliyetli, manuel veya robotik olarak kesilmesi kolaydır. | Parçanın yan tarafında görünür bir tanık izi bırakır. |

| Denizaltı (Tünel) Kapısı | Ayırma çizgisinin altından kesin ve parça çıkarılırken kapıyı kesmeye zorlayın. | Kendi kendini devre dışı bırakır; manuel kesmeye gerek yoktur, işçilik maliyetlerinden tasarruf sağlar. | Plastiği zorlayabilecek yüksek kesme kuvveti gerektirir; yalnızca küçük kapılar için uygundur. |

| Diyafram/Halka Kapı | Silindirik parçalar için kullanılır; parçayı tüm çevre boyunca eşit şekilde doldurur. | Yuvarlak parçalardaki çarpılma ve kaynak çizgilerini en aza indirir. | Özel düzeltme gerektiren geniş bir iz bırakır. |

Kapı Yerleşimi Optimizasyonu

Kapı yerleştirme tek bir hedefin yönlendirdiği kritik bir karardır: Düzgün doldurma ve soğutma elde edin.

-

En Kalın Bölüm: Plastik genellikle kalıba parçanın en kalın kesitinden girmelidir. Bu, kalın alan soğuyup büzülürken boşluğun geri kalanının basınçlı kalmasını sağlayarak çökme izlerini azaltır.

-

Akış Mesafesi: Basınç düşüşünü ve potansiyelini azaltmak için plastiğin akması gereken mesafeyi en aza indirin kısa çekimler (doldurulmamış alanlar).

-

Kaynak Hatları: Kritik bir alanda (bir gerilim noktasının yakını gibi) iki akış cephesinin buluşması gereken yerlere kapaklar yerleştirmekten kaçının. Akışın ön olduğu yerler mutlak tanışın, bir kaynak hattı yapısal bir zayıflık ve görsel kusur olan bir durum oluşur. Uygun geçitleme kaynak hattını kritik olmayan bir alana itebilir.

Fırlatma Sistemleri

Plastik soğuduktan sonra parçanın bozulmadan verimli bir şekilde çıkarılması gerekir. fırlatma sistemi parçayı dışarı iten, kalıbın B tarafına (çekirdek tarafı) yerleştirilmiş mekanizmadır.

-

Altın Kural: Malzemenin delinmesini veya parçanın deforme olmasını önlemek için, ejektörler parçanın en güçlü özelliklerini veya plastiğin hâlâ sıcak ve esnek olduğu yerleri itmelidir.

-

Üniforma Kuvvet: key is to distribute the ejection force evenly across the surface area.

Pim Çıkarma

most common method. İtici pimler çekirdek plaka yüzeyi ile aynı hizada oturan yuvarlak, sertleştirilmiş çelik pimlerdir.

-

Mekanizma: Kalıp açıldığında, ejektör plakası ileri doğru hareket ederek pimleri dışarı iter ve parçayı maçadan çıkmaya zorlar.

-

Tasarım: Pim yerleşimi stratejik olarak konumlandırılmalı, genellikle kalın bölümlere veya nervürlere yakın olmalı ve Asla Yeterli desteğin olmadığı eğimli yüzeylerde, bu pimin bükülmesine veya çeliğin aşınmasına neden olabilir.

Kol Çıkarma

Genellikle çıkıntılar veya derin çekirdekler gibi yuvarlak özellikler için kullanılır.

-

Mekanizma: A elbise kolu (tüp şeklinde bir ejektör), fırlattığı özelliğin çevresine yerleşerek kuvveti geniş, dairesel bir alana dağıtır.

-

Fayda: Manşonun bıraktığı tanık işareti küçük bir pim izinden daha az fark edildiğinden, görsel olarak mükemmel kalması gereken parçalar için idealdir.

Striptizci Plakasının Çıkarılması

Parçanın çarpılmasını önlemek için dağıtılmış kuvvetin gerekli olduğu büyük, kutu benzeri veya sığ parçalar için kullanılır.

-

Mekanizma: Özel bir striptizci plakası parça profilini çevreler. Etkinleştirildiğinde, tüm halka, parçayı çevresi boyunca eşit bir şekilde çekirdeğin dışına iter.

-

Fayda: Özellikle yumuşak malzemelerde stresi ve deformasyonu en aza indirerek en düzgün ve yumuşak püskürtmeyi sağlar.

Soğutma Sistemleri

soğutma sistemi kadar sorumludur toplam çevrim süresi. Etkili soğutma, karlı enjeksiyon kalıplamada en büyük değişkendir.

Enjeksiyon Kalıplamada Soğutmanın Önemi

Yetersiz soğutma şunlara yol açar:

-

Uzun Çevrim Süreleri: Parça başına maliyeti doğrudan artırır.

-

Çarpıklık: Düzensiz soğutma, malzemenin farklı oranlarda büzülmesine neden olarak iç gerilimlere ve düz olmayan parçalara yol açar.

Soğutma Kanalı Tasarımı

core strategy is to remove heat quickly and uniformly.

-

Konform Soğutma: gold standard, though expensive. Channels are designed to follow the konformasyon Tutarlı sıcaklıklar sağlayan boşluk ve çekirdek yüzeyinin (şekli).

-

Mesafe: Kanallar kavite yüzeyine yakın yerleştirilmelidir (tipik olarak to kanal çapının katı) ve birbirlerinden yeterince aralıklı olmalıdır.

-

Bölmeler ve Fıskiyeler: Soğuması zor olan derin, ince göbekli pinler için saptırmak (soğutucuyu bir kanalda aşağıya ve yukarıya zorlayan) veya fıskiye (soğutucuyu zorlayan kabarcık (yalıtılmış bir boruya kadar) ısıyı çeliğin merkezinden dışarı çekmek için kullanılır.

Soğutma Sıvısı Seçimi

Su en yaygın soğutucudur ancak sistemlerde sıcaklık kontrolü esnekliği için genellikle glikol (antifriz) ile karıştırılmış su kullanılır. Amaç, türbülanslı akışın ısı transferinde laminer akışa göre önemli ölçüde daha verimli olması nedeniyle soğutucunun kanallar içindeki türbülanslı akışını maksimuma çıkarmaktır.

Enjeksiyon Kalıpları için Tasarım Hususları

se final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

Havalandırma

Bu genellikle en büyük baş ağrılarına neden olan, en çok gözden kaçan bileşendir. Plastik bir boşluğa girdiğinde içerideki havanın yerini değiştirir. Eğer o hava kaçamazsa sorun yaratır.

Havalandırma Neden Önemlidir?

-

Yanık İzleri: Gelen plastik tarafından sıkıştırılan sıkışmış hava hızla ısınabilir (adyabatik sıkıştırma), aslında plastiği yakıp siyah veya kahverengi bırakabilir. yanık izleri akış yolunun sonunda.

-

Kısa Çekimler: Köşelerde hava kalması durumunda plastiğin boşluğu tamamen doldurması engellenir ve bu durum kısa atış —reddedilmiş, tamamlanmamış bir kısım.

-

Kaynak Hattı Dayanımı: Uygun havalandırma, akış cephelerinin buluştuğu alanlardan gazın kaçmasına yardımcı olur ve sonuçta ortaya çıkan gazın füzyonunu ve gücünü artırır. kaynak hattıs .

Havalandırma Techniques

Havalandırma delikleri kalıbın içine işlenmiş sığ kanallardır ayrılık çizgisi veya boşluğun en derin noktasında.

-

Ayırma Hattı Havalandırmaları: En yaygın olanı. Havalandırma delikleri tipik olarak 0,0005 ila 0,0015 inç derinlikte (insan saçı kalınlığı) ve 0,25 inç genişliktedir. Havanın kaçmasına yetecek kadar geniştirler ancak viskoz plastiğin nüfuz etmesi için fazla dardırlar.

-

İtici Pimi Havalandırmaları: İtici pimlerin etrafındaki küçük boşluklar da havalandırma görevi görebilir.

-

Gözenekli Çelik: Karmaşık alanlarda, plastiği geride tutarken havanın doğrudan çelikten geçmesine izin veren özel sinterlenmiş, gözenekli takım çeliği kesici uçlar kullanılabilir.

Büzülme

Tüm plastikler soğudukça büzülür. Bu bir kusur değil; bu bir kesinliktir. Başarısızlık bunu açıklamıyor.

Malzeme Büzülme Oranlarını Anlamak

Her plastiğin yayınlanmış bir büzülme oranı (yüzde aralığı). Örneğin Polietilen (PE) %1,5 civarında küçülebilir. Polikarbonat (PC) ise yalnızca %0,6 oranında küçülebilir.

-

Faktörler: actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

Kalıp Tasarımında Büzülmenin Telafi Edilmesi

mold tool is always machined daha büyük son bölümden daha Tasarımcı gerekli boşluk boyutunu hesaplamak için malzemenin nominal büzülme oranını kullanır.

Kalıp Boyutu=Nominal Parça Boyutu×(1 Büzülme Oranı)

Doğru büzülme faktörünün kullanılmaması, parçaların makineden itibaren tolerans dışına çıkacağı anlamına gelir.

Çarpıklık

Çarpıklık bir parçanın, amaçlanan düz veya düz şeklinden sapmasına neden olan deformasyonu veya çarpıklığıdır. Kalıp tasarımcısının baş düşmanıdır.

Çarpıklığın Nedenleri

root cause is almost always Düzensiz soğutma veya stres.

-

Diferansiyel Soğutma: Parçanın bir tarafı diğerinden daha hızlı soğursa, daha hızlı olan taraftaki plastik önce katılaşıp büzülür ve malzemenin geri kalanını kendisine doğru çeker. Bu genellikle soğutma kanalları bir yüzeyden çok uzakta olduğunda meydana gelir.

-

Düzgün Olmayan Duvar Kalınlığı: Daha önce tartışıldığı gibi, kalın ve ince kesitler farklı hızlarda soğuyarak parçanın dışarı atıldığında bükülmesine neden olan iç gerilimlere neden olur.

Çarpılmayı En Aza İndirecek Tasarım Teknikleri

-

Simetri: Dengeli soğutma sağlamak için parçaları ve kalıbın soğutma sistemini mümkün olduğunca simetrik olacak şekilde tasarlayın.

-

Kaburgalar ve Köşebentler: Destek sağlamak ve büzülme kuvvetlerini bir binadaki yapısal kirişlere benzer şekilde yönetilebilir desenlere yönlendirmek için kaburgalar gibi yapısal özellikleri kullanın.

Stres Konsantrasyonu

Gerilim konsantrasyonları, parçanın içinde fiziksel kuvvetlerin biriktiği, parçayı çatlamaya veya arızalanmaya eğilimli hale getiren, genellikle beyaz gerilim işaretleri olarak görülebilen alanlardır.

Stresi Yükseltenleri Belirleme ve Azaltma

-

Keskin Köşeler: Plastik akış ani değişimlerden hoşlanmaz. Keskin iç köşeler büyük stres artırıcılardır ve değiştirilmeleri gerekir. yarıçap mümkün olan her yerde malzemenin düzgün bir şekilde akmasına ve stresi dağıtmasına izin verin.

-

Kapı Konumu: Yanlış kapı yerleşimi yüksek kesme gerilimine neden olabilir, bu da malzemenin bozulmasına ve kapı kalıntısının yakınında zayıf noktalara yol açabilir.

Yüzey İşlemi

surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

İstenilen Yüzey Kalitesinin Sağlanması

-

Lehçe: Standartlaştırılmış yüzeyler Plastik Endüstrisi Derneği (SPI) tarafından ölçülmektedir. SPI A-1 kaplaması çok parlak, ayna cilasıdır; SPI D-3 ise pürüzlü, donuk bir yüzeydir.

-

Dokulandırma: Dokular (deri dokusu veya mat yüzeyler gibi) kimyasal işlemler (genellikle maskeleme ve asit) kullanılarak çeliğe kazınır. Dokular küçük akış kusurlarını gizlemeye yardımcı olur, ancak önemli ölçüde gerektirir taslak açıları Başarılı bir tahliye için.

Enjeksiyon Kalıp Simülasyonu ve Analizi

Geçmişte, bir kalıbın tasarlanması çok sayıda hesaplanmış tahmin ve maliyetli çelik düzeltmeleri ("kes ve dene") gerektiriyordu. Bugün, Kalıp Akış Analizi (MFA) tahminleri ortadan kaldırarak zamandan, paradan ve baş ağrılarından önemli ölçüde tasarruf sağlar.

Kalıp Akış Analizine Giriş

Kalıp Akış Analizi kalıp oluşmadan önce erimiş plastiğin boşluk içinde nasıl akacağını, paketleneceğini ve soğuyacağını tahmin etmek için hesaplamalı akışkan dinamiği (CFD) kullanan güçlü bir simülasyon sürecidir. Temel olarak ilk üretim çalışmasına kısa bir bakış sağlar.

Simülasyonun Faydaları

real value of MFA is risk reduction. It allows the designer to:

-

Kapı Konumunu Optimize Edin: Doldurma desenini gerçek zamanlı olarak görün ve minimuma indirmek için ideal konumu belirleyin kaynak hattıs Ve reduce flow distance.

-

Kusurları Tahmin Edin: Aşağıdaki gibi potansiyel sorun noktalarını belirleyin: kısa çekimler , hava tuzakları, lavabo izleri ve malzemeyi bozabilecek yüksek kayma gerilimi alanları.

-

Soğutma Stratejisini İyileştirin: Sıcaklık homojenliğini analiz edin ve optimize edin soğutma kanalı Döngü süresini en aza indirecek şekilde yerleştirme ve çarpıklık .

-

Takım Gereksinimlerini Doğrulayın: Alet yapılmadan önce gerekli bağlama tonajını ve enjeksiyon basıncını belirleyin.

Kalıp Simülasyonu için Yazılım Araçları

Bir tasarımcı bu karmaşık hesaplamaları yürütmek için özel yazılımlara güvenir. Sektör lideri araçlar şunları içerir:

-

Autodesk Kalıp Akışı: Genellikle endüstri standardı olarak kabul edilir ve çok çeşitli analiz yetenekleri sunar.

-

Solidworks Plastikleri: Popüler CAD ortamına entegre edilerek tasarım mühendislerinin erişimine sunulur.

-

Moldex3D: Özellikle karmaşık geometriler için yüksek kaliteli 3D modellemeyle tanınır.

Simülasyon Sonuçlarını Yorumlama

simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

Potansiyel Sorunların Belirlenmesi (ör. Kısa Çekimler, Kaynak Çizgileri):

-

Kısa Çekimler: Nihai dolum süresi grafiğinde, yetersiz basınç veya sıkışan havayı gösteren, doldurulmamış alanları arayın.

-

Kaynak Hatları: Akış cephelerinin buluştuğu yeri takip edin. Yüksek gerilimli bir alanda bir kaynak hattı öngörülüyorsa, kapının hareket ettirilmesi gerekir veya malzeme kaynaşmasını iyileştirmek için bir ısıtma elemanına ihtiyaç duyulabilir.

-

Hava Tuzakları: Havanın son dolum noktasına kadar nereye itildiğini belirleyin; tam olarak burası havalandırma yerleştirilmesi gerekiyor.

-

Sıcaklık Sıcak Noktaları: Isıyı çok uzun süre tutan, yetersiz soğutmanın sinyalini veren ve daha uzun çevrim sürelerine veya çarpıklık .

-

Simülasyona Dayalı Kalıp Tasarımını Optimize Etme

goal is an iterative loop:

-

Analiz edin: Simülasyonu mevcut tasarım üzerinde çalıştırın.

-

Değiştir: CAD modelinde duvar kalınlığını, geçit boyutunu, yolluk boyutunu veya soğutma kanalı yerleşimini ayarlayın.

-

Yeniden Analiz Edin: Tüm kritik kusurlar giderilene ve çevrim süresi en aza indirilene kadar simülasyonu yeniden çalıştırın.

Bu disiplinli yaklaşım, sonunda pahalıya karar verdiğinizde CNC işleme çeliğin ilk seferde doğru performans göstereceğinden son derece eminsiniz.

İleri Enjeksiyon Kalıp Tasarım Teknikleri

Standart bir soğuk yolluk kalıbı birçok parça için yeterli olsa da, modern üretim genellikle daha düşük hurda, daha hızlı döngüler ve karmaşık çok malzemeli parçalar gerektirir. Bu gelişmiş sistemler, daha yüksek takım yatırımı gerektirmesine rağmen bu talepleri karşılamaktadır.

Sıcak Yolluk Sistemleri

A sıcak yolluk sistemi plastiği boşluğun kapısına kadar erimiş halde tutan ısıtmalı bir manifold düzeneğidir. Temel olarak yolluk sistemi kalıba entegre edilerek soğuk "yolluk" israfı ortadan kaldırılır.

Sıcak Yollukların Avantajları

-

Sıfır Atık: Yolluk malzemesi asla soğumadığı için, yeniden öğütülecek veya atılacak neredeyse hiç atık plastik (yolluk/yolluk hurdası) yoktur. Bu pahalı mühendislik reçineleri için çok önemlidir.

-

Azaltılmış Çevrim Süresi: molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

Otomasyon: Parçalar, herhangi bir kızak olmadan temiz bir şekilde düşerek otomasyonu ve paketlemeyi basitleştirir.

-

Daha İyi Parça Kalitesi: Sıcak yolluklar daha kontrollü basınç ve paketlemeye olanak tanıyarak stresin azalmasına ve parçanın daha iyi homojenliğine yol açar.

Sıcak Yolluk Tasarımında Dikkat Edilecek Hususlar

-

Maliyet: İlk takım maliyeti, soğuk yolluk kalıbına göre önemli ölçüde daha yüksektir.

-

Bakım: Daha karmaşık bileşenler (ısıtıcılar, termokupllar, valf geçitleri) özel bakım ve sorun giderme gerektirir.

-

Valf Kapıları: En iyi kontrol için, vana kapısı sistemler sıklıkla kullanılmaktadır. Bunlar, kapı konumundaki bir pimi fiziksel olarak açıp kapatarak malzeme akışı üzerinde hassas kontrol sağlar ve daha temiz bir iz bırakır.

Gaz Destekli Enjeksiyon Kalıplama

Bu teknik, çökme izlerine ve çarpıklığa eğilimli kalın kesitli veya büyük yapısal bileşenlere sahip parçalar için tasarlanmıştır.

-

İşlem: Boşluk kısmen plastikle doldurulduktan sonra, en kalın çekirdek bölümüne yüksek basınç altında bir inert gaz (genellikle nitrojen) enjekte edilir.

-

Fayda: gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

Çok Bileşenli Enjeksiyon Kalıplama (2K Kalıplama)

Bu teknik, genellikle parçayı kalıptan çıkarmadan, iki veya daha fazla farklı malzeme veya rengi sırayla kullanarak tek bir parça oluşturur.

-

İşlem: mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

Uygulamalar: Tuş takımları, alet tutacakları (yumuşak dokunuşlu elastomer kavramalı sert plastik yapı) veya entegre contalı lensler.

Aşırı kalıplama

Çok bileşenli kalıplamaya benzer, ancak genellikle ikinci bir malzemenin (çoğunlukla bir kalıplama) kalıplanmasını içerir. termoplastik elastomer veya TPE) önceden mevcut bir alt tabaka veya ek parça üzerine.

-

İşlem: Bitmiş plastik veya metal bileşen manuel veya robotik olarak kalıp boşluğuna yerleştirilir ve ikinci malzeme enjekte edilir. üzerinde BT.

-

Uygulamalar: Elektronik cihazlara yumuşak kavramalı yüzeyler eklemek, metal bileşenleri kaplamak veya su geçirmez contalar oluşturmak. Temel tasarım zorluğu, ikinci malzemenin sağlam bir görünüm elde etmesini sağlamaktır. yapışma ilkine.

Enjeksiyon Kalıpları için Malzemeler

mold material is where all the pressure, sıcaklık, ve kalıplama döngüsünün sürtünmesi emilir. right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

Takım Çelikleri

Takım çeliği yüksek hacimli enjeksiyon kalıplamanın omurgasıdır. y are high-carbon alloys designed to offer a balance of hardness, dayanıklılık, ve termal kararlılık.

Yaygın Takım Çelikleri Türleri (örn. P20, H13, S7)

| Takım Çeliği Türü | Temel Özellikler | Tipik Uygulama |

| P20 | Önceden sertleştirilmiş; işlenmesi kolay; iyi cilalanabilirlik. | Düşük ila orta hacimli kalıplar (500.000'e kadar çekim); genel amaçlı. |

| H13 | Yüksek ısıya dayanıklı (sıcak iş çeliği); mükemmel tokluk; genellikle sıcak yolluk bileşenleri için kullanılır. | Yüksek sıcaklığa dayanıklı mühendislik plastikleri (örn. Naylon, PEEK); genellikle çekirdekler ve boşluklar için kullanılır. |

| S7 | Mükemmel şok direnci (yüksek tokluk); karmaşık özellikler için iyidir. | Yüksek etkili malzemeler; genellikle yapısal bileşenler veya yan eylemler için kullanılır. |

| Paslanmaz Çelik (örn. 420 SS) | Korozyon direnci kritik öneme sahiptir. | Temiz oda ortamları gerektiren aşındırıcı reçineler (örn. PVC) veya tıbbi/gıda sınıfı uygulamalar için kalıplar. |

Çelik Seçimini Etkileyen Faktörler

choice is driven by three main factors:

-

Üretim Hacmi: Yüksek hacimler (milyonlarca atış), aşınmaya karşı dayanıklılık için yüksek sertlikte çelik (H13 veya D2 gibi) gerektirir. Daha düşük hacimler daha yumuşak, daha ucuz, Ve faster-machining steel like P20.

-

Reçinenin Aşındırıcılığı: Cam elyaf veya minerallerle doldurulmuş reçineler oldukça aşındırıcıdır ve yumuşak çeliği hızla aşındırır. sertleştirilmiş malzemeler gerektirir.

-

Aşındırıcı Reçineler: PVC gibi veya aşındırıcı gazlar çıkaran malzemeler için paslanmaz çelik gerekir.

Alüminyum

Çelik olmasa da alüminyum alaşımları yaygın bir seçimdir, özellikle prototip ve düşük hacimli takımlama için.

-

Avantajları: Mükemmel termal iletkenlik (çeliğe göre beş kata kadar daha hızlı soğuyabilir), çevrim sürelerini çok hızlı hale getiriyor. İşlenmesi çelikten çok daha kolay ve hızlıdır.

-

Dezavantajları: Çelikten daha yumuşaktır, daha hızlı aşındıkları ve yüksek basınç veya aşındırıcı reçinelerden kaynaklanan hasarlara karşı daha duyarlı oldukları anlamına gelir.

-

Başvuru: Şunun için idealdir: yumuşak takım veya hızlı üretimin çok önemli olduğu köprü kalıplama.

Diğer Malzemeler (örneğin Berilyum Bakır)

se specialized alloys are used strategically:

-

Berilyum Bakır (BeCu): Çoğunlukla şu şekilde kullanılır: ekler Çelik bir kalıbın yüksek ısıya sahip alanlarında (örn. G., kapının yakınında veya derin çekirdek pimlerinde). BeCu çeliğe göre üstün termal iletkenlik sunar, Lokalize sıcak noktaların soğumasını hızlandırmak ve kalıbın sıcaklık profilini dengelemek.

Enjeksiyon Kalıpları İmalatı

Çelik seçildikten sonra, fiziki inşaat başlıyor. mold tool is arguably the most complex and precise component in a manufacturing line, son derece uzmanlaşmış tekniklere dayanmaktadır.

İşleme Süreçleri

geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

CNC İşleme: Bilgisayar Sayısal Kontrolü (CNC) Frezeleme, dökme malzemenin çıkarılması ve kalıp tabanı ve yolluklar gibi ana özelliklerin kesilmesi için birincil yöntemdir. Yüksek hızlı, 5 eksenli CNC makineleri, karmaşık 3D konturların kesilmesi için gereklidir.

-

Erozyon (Elektrik Deşarjı İşleme): Bu temassız bir durum, Frezeleme takımlarının ulaşamayacağı özellikler için kritik olan termal erozyon süreci. Aşağıdakileri oluşturmak için kullanılır:

-

Keskin İç Köşeler: EDM, yarıçapı nedeniyle dönen bir parmak frezenin üretemeyeceği kadar keskin iç köşeleri mükemmel bir şekilde yakabilir.

-

Derin, İnce Kaburgalar: Derin yaratır, sohbet veya kırılma olmadan ince özellikler.

-

-

Bileme: Kapatma alanları (oyuk ve göbeğin buluştuğu yerler) gibi kritik yüzeylerin bitirilmesi ve kılavuz pimleri ve ejektör manşonları gibi bileşenlerin hassas şekilde boyutlandırılması için kullanılır.

Kalıp Montajı ve Testi

İşlenmiş bileşenler titizlikle monte edilir. Kılavuz pimleri takılı, soğutma hatları basınç testine tabi tutulur, ve fırlatma sistemi düzgün hareket edip etmediği kontrol edilir.

-

Araç Denemesi: assembled mold is placed into an injection molding machine for a ileol tryout . Bu ilk koşu, ayarların yapıldığı ve ilk plastik parçaların ("ilk çekimler") üretildiği ve ölçüldüğü yer. Bu önemli adım, tasarım ve simülasyon aşamalarında yapılan tüm çalışmaları doğrular.

Enjeksiyon Kalıplarının Bakım ve Onarımı

Yüksek performanslı bir kalıp, yüksek performanslı bir varlıktır. Bunu bu şekilde ele almak, uzun vadeli maliyetleri en aza indirmek için çok önemlidir.

Önleyici Bakım

Uzun ömür açısından planlı bakım tartışılamaz. Genellikle şunları içerir:

-

Temizlik: Gaz kalıntısının ve plastik birikiminin giderilmesi.

-

Yağlama: Tüm hareketli bileşenlerin (pimler, yan eylemler) are correctly lubricated.

-

Denetleme: Çatlak kontrolü, ayırma hattında aşınma, Ve corrosion in the cooling channels.

Yaygın Kalıp Sorunlarını Giderme

Kalıp üreticileri sorunları genellikle parça kusurlarına göre teşhis eder:

-

Flaş: Ayırma hattında plastik sıkışması, yetersiz sıkma kuvveti veya kapatma yüzeylerinde aşınma olduğunu gösterir. cilalama veya onarım gerektirir.

-

Kaynak Hattı Arızası: Kapının kötü yerleştirildiğini öne sürüyor veya malzemenin daha yüksek sıcaklık/basınç (paketleme) gerektirmesi.

-

Yanık İzleri: Zayıf olduğunu gösterir havalandırma bunun ele alınması gerekiyor.

Onarım Teknikleri

Yaygın onarımlar arasında hasarlı kenarları düzeltmek için kaynak (çoğunlukla hassaslık için lazer kaynağı) veya kritik boyutları ayarlamak için EDM kullanılması yer alır.

Fantastik. Tasarımı, analizi, gelişmiş sistemleri ve üretim sürecini ele aldık. Son adım ileriye bakmaktır; bu endüstri nereye gidiyor?

Enjeksiyon Kalıp Tasarımında Gelecek Trendler

Enjeksiyon kalıp aleti tasarımı statik değildir. Daha hızlı prototip oluşturma, daha ucuz özel parçalar ve daha akıllı üretim talebinin etkisiyle yeni teknolojiler sürekli gelişiyor. Bu trendler kalıp tasarımcısının rolünü yeniden tanımlıyor.

Kalıp Uçları için Eklemeli İmalat

Devasa bir kalıp tabanını 3D olarak basamayacak olsanız da, Eklemeli Üretim (AM) veya 3D baskı, dahili bileşenlerde, özellikle de göbek ve boşluk eklerinde devrim yaratıyor.

-

Konform Soğutma: biggest game-changer. AM allows designers to create complex, internal soğutma kanalıs parçanın konturunu tam olarak takip eder. Bu kanalların geleneksel yöntemlerle işlenmesi imkansızdır ancak inanılmaz derecede homojen bir soğutma sağlarlar ve soğutma miktarını büyük ölçüde azaltırlar. çarpıklık Ve cutting cycle times by up to bazı durumlarda.

-

Hızlı Prototipleme Ekleri: AM, yumuşak takımlama için düşük maliyetli, düşük hacimli kesici uçların oluşturulmasına olanak tanıyarak tasarımcıların pahalı takım çeliğine başvurmadan önce tasarım varyasyonlarını (A/B testi) hızlı bir şekilde test etmelerine olanak tanır.

Sensörlü Akıllı Kalıplar

next generation of molds won't just make parts; they'll talk to the machine and to the cloud. Akıllı Kalıplar Gerçek zamanlı proses verileri sağlamak için entegre sensörleri kullanın.

-

Boşluk Basıncı Sensörleri: se small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

Sıcaklık Sensörleri (Termokupllar): Boşluk ve çekirdek boyunca yerleştirilen bu monitörler çelik sıcaklığını izler ve optimum, dengeli soğutmayı sağlamak için soğutma ünitesine canlı geri bildirim sağlar; çarpıklık .

-

RFID/Veri Yongaları: Kalıplama makinesi tarafından anında kalıp tanıma için kullanılır; doğru proses parametrelerini, bakım geçmişini ve atış sayısını otomatik olarak yükler. Bu, kalıp kurulumu sırasında insan hatasını ortadan kaldırır.

Kalıp Tasarımı ve İmalatında Otomasyon

Araç oluşturmadaki verimlilik, daha entegre dijital iş akışları sayesinde artıyor.

-

Tasarım Otomasyonu: Gelişmiş CAD/CAM sistemleri, veri oluşturmak gibi tekrarlanan görevleri otomatikleştirmek için yapay zeka ve kural tabanlı tasarım kullanıyor. taslak açıları , standart ejektör pimlerinin yerleştirilmesi ve yönlendirilmesi soğutma kanalıs . Bu, deneyimli tasarımcının karmaşık, yüksek değerli sorunlu alanlara odaklanmasını sağlar.

-

Takım İmalatında Robotik: Hassas robotlar giderek daha fazla kullanılıyor CNC işleme Ve EDM Otomatik elektrot değiştirme ve malzeme taşıma süreçleri, insan etkileşimini en aza indirir ve son aletin doğruluğunu ve tutarlılığını artırır.

Çözüm

Temel Tasarım İlkelerinin Özeti

Enjeksiyon kalıp takımı tasarımı, fizik, malzeme bilimi ve titiz mühendisliğin kesiştiği karmaşık bir dengeleme eylemidir. Güvenilir ve kârlı bir şekilde çalışan başarılı bir araç oluşturmak için temel ilkelere hakim olmanız gerekir:

-

Kalıplanabilirlik: Üniformayı önceliklendirin duvar kalınlığı Ve incorporate sufficient taslak açıları .

-

Yeterlik: Optimize edin geçit sistemi Ve design robust, balanced soğutma kanalıs çevrim süresini en aza indirmek için.

-

Güvenilirlik: Tam olarak telafi edin büzülme Ve ensure adequate havalandırma yanık izlerini ve kısa atışları önlemek için.

Kalıp Tasarımında Sürekli Öğrenmenin Önemi

reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like konformal soğutma and akıllı kalıplar , sürekli eğitim isteğe bağlı değildir; rekabetçi kalabilmek için gereklidir.