giriiş

Modern üretimin karmaşık dünyasında- ürün tasarımı genellikle birden fazla malzeme veya bileşenin tek bir uyumlu birime entegrasyonunu gerektirir. Bu sadece işlevselliği ve estetiği geliştirmekle kalmaz, aynı zamanda montajı kolaylaştırabilir ve genel üretim maliyetlerini azaltabilir. Plastik parçalar söz konusu olduğunda, üç gelişmiş enjeksiyon kalıplama tekniği bu entegrasyonu elde etme yetenekleri için öne çıkıyor: Kalıp ekle , lüks , Ve birlikte kalıplama .

Her üç süreç de enjeksiyon kalıplamanın temel ilkelerinden yararlanırken, metodolojileri, malzeme kombinasyonları, uygulamalar ve sundukları faydalarda önemli ölçüde farklılık gösterirler. Bu ayrımları anlamak, mühendisler, tasarımcılar ve üreticiler için özel proje gereksinimleri için en uygun süreci seçmek için çok önemlidir. Doğru tekniğin seçilmesinde yanlış adım, maddi uyumsuzluk sorunlarına, artan maliyetlere, tehlikeye atılmış parça performansı veya karmaşık ikincil operasyonlara yol açabilir.

Bu kapsamlı kılavuz, bu sofistike kalıplama süreçlerinin her birine girecek, benzersiz özelliklerini açıklayacak, tipik olarak kullanılan malzemeleri detaylandıracak, endüstriler arasındaki çeşitli uygulamalarını keşfedecek ve ilgili avantaj ve dezavantajlarını özetleyecektir.

Kalıp ekle

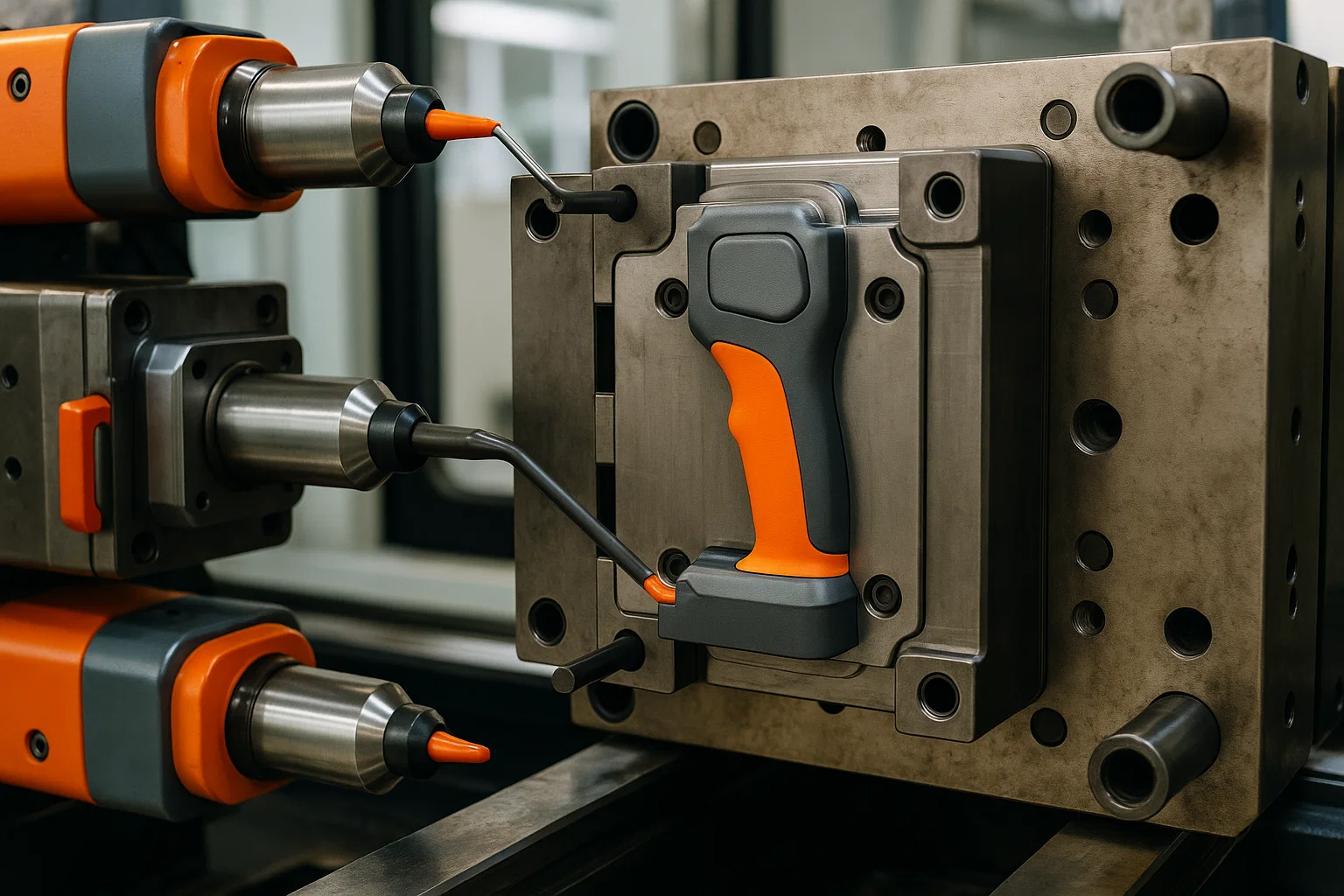

Ekleme kalıplama, ekler olarak bilinen önceden oluşturulmuş bileşenlerin bir kalıp boşluğuna yerleştirildiği ve daha sonra plastik malzemenin enjekte edildiği oldukça çok yönlü bir enjeksiyon kalıplama işlemidir. Erimiş plastik akar ve katılaşır, ekle kapsülleme veya bağlanır, etkili bir şekilde tek, entegre bir parça oluşturur. Ekleme, son kalıplanmış ürünün ayrılmaz, işlevsel veya yapısal bir elemanı haline gelir.

Süreç Genel Bakış

Kalıp alma işlemi genellikle aşağıdaki adımları içerir:

-

Ekleme Hazırlığı: Metal, seramik ve hatta önceden kalıplanmış plastik parçalar gibi çeşitli malzemelerden yapılabilen ekler hazırlanır. Bu, geliştirilmiş bağlanma gerekiyorsa temizleme, ön ısıtma veya bir yapıştırıcı/astar uygulanmasını içerebilir.

-

Yerleştirme Ekle: Hazırlanan ekler, kalıp boşluğu içinde tam olarak konumlandırılmıştır. Bu, düşük hacimli üretim için veya daha yaygın olarak yüksek hacimli ayarlarda, doğru ve tekrarlanabilir yerleştirmeyi sağlamak için otomatik olarak robotik kollar, toplama ve yer birimleri veya özel besleme sistemleri kullanılarak manuel olarak yapılabilir.

-

Kalıp kelepçesi: Ekler yer aldıktan sonra, kalıp yarıları güvenli bir şekilde kenetlenir.

-

Malzeme enjeksiyonu: Erimiş plastik (termoplastik veya termoset) kalıp boşluğuna yüksek basınç altında enjekte edilir, etrafta akar ve ekleri kapsüller. Malzeme tüm boşlukları doldurur, ekle güçlü bir bağ veya mekanik kilit oluşturur.

-

Soğutma ve katılaşma: Plastik malzeme, kalıp boşluğunun şeklini alarak ekin etrafında soğur ve katılaşır.

-

Ejeksiyon: Kalıp açılır ve bitmiş kısım, entegre ek ile çıkarılır.

Yaygın olarak kullanılan malzemeler

Kalıp ekleme, hem ek hem de aşırı kalma malzemesi için çok çeşitli malzemelerle uyumludur:

-

Ekler için:

-

Metaller: Pirinç, paslanmaz çelik, alüminyum, bakır (örneğin, dişli ekler, pimler, kontaklar, şaftlar). Bunlar mukavemet, iletkenlik veya aşınma direnci sağlar.

-

Plastikler: Önceden kalıplanmış diğer plastik bileşenler (örn. Filtreler, lensler, dişliler).

-

Seramik: Belirli elektrik veya termal özellikler için.

-

Bardak: Lensler veya optik bileşenler için.

-

Elektronik Bileşenler: PCB'ler, sensörler, konektörler.

-

-

Kalıplanmış malzeme (plastik) için:

-

Termoplastikler: ABS, PC, Naylon (PA), PBT, PP, PE, PEEK, PSU. Seçim, gerekli mukavemete, sıcaklık direncine, kimyasal dirençlere ve estetik özelliklere bağlıdır.

-

Termosetler: Daha az yaygındır, ancak ısı direncinin veya kimyasal inertliğin kritik olduğu belirli yüksek performanslı uygulamalar için kullanılır.

-

Başvuru

Ekleme kalıplama, çeşitli ürünler için çok sayıda sektörde yaygın olarak kullanılmaktadır:

-

Elektronik Bileşenler: Konektörler, anahtarlar, sensörler, devre kartı kapsülleme, solenoidler, terminal blokları, genellikle metal pimleri veya kurşunları entegre eder.

-

Tıbbi Cihazlar: Cerrahi aletler (metal bıçakları veya uçları plastik kulplara entegre etmek), tanılama ekipmanı bileşenleri, sıvı konektörleri, elektronik tıbbi cihazlar için muhafazalar.

-

Otomotiv Parçaları: Burçlar, yataklar, dişliler, elektronik gövdeler, anahtarlar, gösterge paneli bileşenleri, genellikle metal ekleri dayanıklılık veya işlevsellik için entegre eder.

-

Tüketici Elektroniği: Metal kontakları veya yapısal elemanları içeren düğmeler, düğmeler, kulplar, el cihazları için muhafazalar.

-

Endüstriyel Bileşenler: Metal göbekli pervaneler, dişli eklerle kontrol düğmeleri, filtrasyon sistemleri.

Avantajlar

-

Geliştirilmiş parça mukavemeti ve dayanıklılık: Metal ekler, plastik parçaların yapısal bütünlüğünü, aşınma direncini ve iplik mukavemetini önemli ölçüde arttırır.

-

Azaltılmış montaj süresi ve maliyetleri: Birden çok bileşeni tek bir kalıplama adımına entegre ederek, ikincil montaj işlemleri (vidalama, yapıştırma veya kaynak gibi) ortadan kaldırılır veya önemli ölçüde azalır, bu da önemli emek ve maliyet tasarrufuna yol açar.

-

Geliştirilmiş işlevsellik: Farklı malzemelerden gelen özelliklerin kombinasyonunu sağlar (örneğin, metalin plastiğin hafif veya izolatif özellikleri ile mukavemeti).

-

Kompakt Tasarım: Elektronik ve tıbbi cihazlarda minyatürleştirme için çok önemli olan daha küçük, daha entegre parçaların oluşturulmasını sağlar.

-

Yüksek hacimli üretim için uygun maliyetli: İlk takım maliyetleri ılımlı olsa da, yüksek hacimli çalışmalardaki verimlilik kazançları onu çok ekonomik hale getirir.

Dezavantajlar

-

Kalıplama sırasında hasar ekleme potansiyeli: Narin veya ince ekler, enjekte edilen erimiş plastiğin yüksek basıncı ile bükülebilir, deforme olabilir veya hasar görebilir.

-

Sınırlı tasarım esnekliği (ekler için): Ekin tasarımı, kalıplama işlemine dayanacak kadar sağlam olmalıdır. Döndürmeyi veya çekmeyi önleyen özellikler (örn., Knurls, alt kesimler) ek tasarımına dahil edilmelidir.

-

Hazırlık ve yerleştirme karmaşıklığı ekle: Karmaşık veya çok küçük ekler için manuel yerleştirme yavaş ve pahalı olabilir. Otomatik sistemler önemli başlangıç yatırımları ve kurulum süresi gerektirir.

-

Artan takım karmaşıklığı ve maliyeti: Kalıplar, enjeksiyon sırasında ekleri tam olarak yerinde tutmak için özelliklerle tasarlanmalı, basit bir enjeksiyon kalıbına kıyasla potansiyel olarak artan kalıp tasarımı ve üretim maliyetleri.

-

Malzeme Uyumluluk Hususları: Özellikle stres veya sıcaklık dalgalanmaları altında gevşemeyi veya delaminasyonu önlemek için ek ve plastik arasında uygun yapışma veya mekanik kilit sağlanmalıdır.

Lüks

Aşırı kalma, mevcut, önceden oluşturulmuş bir parça (substrat veya ilk atış) üzerinde bir malzemeden (overmer malzeme) bir tabakanın kalıplandığı bir enjeksiyon kalıplama işlemidir. Bu işlem, farklı yüzeylerde farklı malzeme özelliklerine sahip tek, entegre bir bileşen oluşturur, genellikle estetiği, ergonomiyi veya işlevselliği arttırır. Ekleme kalıplamanın aksine, ekin ayrı bir bileşen olduğu durumlarda, aşırı kaleminde, substratın kendisi tipik olarak kalıplanmış plastik bir parçadır.

Süreç Genel Bakış

Aşırı kalma çeşitli yöntemlerle elde edilebilir, ancak temel prensip iki veya daha fazla farklı kalıplama adımı içerir:

-

Substrat (ilk atış) kalıplama: Temel parça veya substrat, sert bir malzeme (örn., ABS, PC, naylon) kullanılarak enjeksiyon yapılır. Bu bölümün soğumasına ve katılaşmasına izin verilir.

-

Substrat transferi:

-

İki atış (çoklu atış) aşırı kalma: Yüksek otomatik işlemlerde, substrat kısmı kalıpta kalır veya aynı özel çoklu atış kalıplama makinesi içinde ikinci bir boşluğa döndürülür. Bu, yüksek hacimli üretim için en etkili yöntemdir.

-

Aşırı kalma ekleme (manuel veya robotik): Daha az karmaşık geometriler veya daha düşük hacimler için, bitmiş substrat kısmı manuel veya robotik olarak bir kalıptan (veya kalıplama makinesinden) overmed malzemenin enjekte edileceği ikinci bir kalıba (veya aynı makinedeki başka bir boşluğa) aktarılır.

-

-

Malzeme enjeksiyonunu aşmak: İkinci, genellikle daha yumuşak veya daha esnek malzeme (örn., TPE, TPU) daha sonra ikinci boşluğa enjekte edilir, akar ve önceden kalıplanmış substratın belirli alanlarına bağlanır.

-

Soğutma ve katılaşma: Aşırı kalma malzemesi soğur ve katılaşır, substrat ile güçlü bir kimyasal veya mekanik bağ oluşturur.

-

Ejeksiyon: Bitmiş, kapalı parça kalıptan çıkarılır.

Yaygın olarak kullanılan malzemeler

Malzemelerin seçimi, uygun yapışma, istenen estetik ve fonksiyonel performansı sağlamak için aşırı kalemde kritik öneme sahiptir.

-

Substrat için (ilk çekim): Tipik olarak yapısal bütünlük sağlayan sert termoplastikler. Ortak seçenekler şunları içerir:

-

ABS (akrilonitril butadien stiren)

-

Polikarbonat (PC)

-

Naylon (PA)

-

Polipropilen (PP)

-

Yüksek yoğunluklu polietilen (HDPE)

-

Akrilik (PMMA)

-

-

Overpold için (ikinci atış): Genellikle substrat ile iyi bağlanan daha yumuşak, elastomerik veya estetik olarak farklı malzemeler. Ortak seçenekler şunları içerir:

-

Termoplastik Elastomerler (TPE'ler): TPU'lar (termoplastik poliüretanlar), TPV'ler (termoplastik vulkanizatlar), başa çıkmalar (Copolyester Elastomers) ve diğerlerini içeren geniş bir sınıf. Bunlar yumuşak dokunuş, kavrama, sızdırmazlık veya titreşim sönümleme özellikleri sağlar.

-

Termoplastik Poliüretanlar (TPU'lar): Birçok sert plastik için mükemmel aşınma direnci, esneklik ve iyi yapışma.

-

Daha yumuşak polipropilen (PP) veya polietilen (PE) dereceleri: Kauçuk benzeri bir his gerekmeden farklı bir doku veya renk gerektiren uygulamalar için.

-

Diğer Plastikler: Bazen ikinci bir sert plastik, yumuşak dokunma gereksinimi olmadan çok renkli veya çok doku efektleri için aşırı kalır.

-

Başvuru

Aşırı kalma, değer, işlevsellik ve ürünlere hitap etmek için çeşitli endüstrilerde yaygın olarak kullanılır:

-

Yumuşak dokunuşlar: Takım kulpları (elektrikli aletler, el aletleri), diş fırçası tutamakları, tıraş trenleri, spor ekipmanları, otomotiv iç kulpları ve rahat, kaymaz bir kavrama istendiği tüketici elektronik kılıfları.

-

Mühürler ve contalar: Su veya toz direnci sağlamak için muhafazalar, kapaklar veya elektronik cihazlarda entegre contalar oluşturmak, ayrı O-ring veya contalara olan ihtiyacını ortadan kaldırır.

-

Kapsülleme ve Koruma: Hassas elektronik bileşenlerin, tıbbi aletlerin veya hassas mekanizmaların darbe, nem veya kimyasallardan korunması.

-

Titreşim sönümleme: Otomotiv parçalarında, elektronik cihazlarda veya cihaz bileşenlerinde şokları ve titreşimleri emmek için daha yumuşak malzemelerin entegre edilmesi.

-

Geliştirilmiş estetik: Geliştirilmiş görsel çekicilik, markalaşma veya dokunsal farklılaşma için çok renkli veya çok dokulu parçalar oluşturma (örneğin, uzaktan kumanda kontrastlı renk düğmeleri).

-

Tıbbi Cihazlar: Cerrahi alet kolları, hasta temas yüzeyleri ve esnek tüp konektörleri.

Avantajlar

-

Geliştirilmiş estetik ve ergonomi: Geliştirilmiş dokunsal his, konforlu tutamaklar ve çok renkli/doku tasarımları ile parçalar oluşturur, kullanıcı deneyimini ve ürün çekiciliğini önemli ölçüde artırır.

-

Geliştirilmiş kavrama ve kaymaz özellikler: Islakken bile güvenli tutma gerektiren tutamaklar ve yüzeyler için idealdir.

-

Sızdırmazlık yetenekleri: Ayrı contalara veya contalara olan ihtiyacı ortadan kaldırarak, montaj adımlarını ve potansiyel sızıntı yollarını azaltarak maliyet tasarrufuna ve gelişmiş performansa yol açar.

-

Titreşim ve şok emilimi: Daha yumuşak kalma malzeme, titreşimleri etkili bir şekilde azaltabilir ve etkiyi emerek iç bileşenleri koruyabilir.

-

Tasarım Özgürlüğü: Tek atış kalıplama ile zor veya imkansız olan karmaşık geometrilere ve fonksiyonel entegrasyona izin verir.

-

Azaltılmış montaj maliyetleri: Birden çok malzemeyi tek bir işleme entegre ederek, yapıştırma, sabitleme veya el manuel tutamak montajı gibi ikincil işlemler en aza indirilir veya ortadan kaldırılır.

Dezavantajlar

-

Maddi uyumluluk sorunları: Substrat ve lüks malzeme arasında güçlü bir bağ elde etmek kritiktir. Uyumsuz malzemeler delaminasyona, çarpıklığa veya zayıf yapışmaya yol açabilir. Dikkatli malzeme seçimi ve bazen kimyasal bağlanma maddeleri gereklidir.

-

Delaminasyon potansiyeli: Malzeme uyumluluğu veya işleme koşulları optimize edilmezse, overmer katman substrattan ayrılabilir ve parçanın bütünlüğünü tehlikeye atabilir.

-

Daha karmaşık takımlar: Aşırı kalma araçları, özellikle iki atış sistemler için, daha yüksek başlangıç takım maliyetlerine ve daha uzun teslim sürelerine yol açan tek atış kalıplardan doğal olarak daha karmaşıktır.

-

Daha uzun döngü süreleri (bazı yöntemler için): İki atış aşırı kalma etkili olsa da, parçaların manuel transferini içeren yöntemler, basit enjeksiyon kalıplamasına kıyasla döngü sürelerini önemli ölçüde artırabilir.

-

Büzülme farklılıkları: Substrat ve overmed malzemeler arasındaki farklı büzülme oranları, son kısımda çarpışmaya veya iç gerilmelere yol açabilir.

-

Flaş ve kontaminasyon endişeleri: Temiz transfer sağlanması ve ilk malzemenin ikinci boşluğa parlamasını önlemek, hassas kalıp tasarımı ve proses kontrolü gerektirir.

Birleştirme (çoklu atış kalıplama)

Genellikle birbirinin yerine çok atışlı kalıplama, iki atış kalıplama veya çok bileşenli enjeksiyon kalıplama olarak adlandırılan birlikte. Bu teknik, oldukça entegre, çok malzemeli parçalar üretir, ayrı montaj adımlarına olan ihtiyacı ortadan kaldırır ve tek bir bileşen içinde değişen malzeme özelliklerine sahip karmaşık tasarımlar sağlar.

Süreç Genel Bakış

Birlikte kalıplamanın çekirdeği, birden fazla enjeksiyon ünitesi ve genellikle dönen bir plato veya çekirdek ile donatılmış özel enjeksiyon kalıplama makineleri kullanmaktır:

-

İlk Malzeme Enjeksiyonu: İlk malzeme (örn., Rijit bir plastik), ilk parçayı veya substratı oluşturmak için kalıp boşluğunun bir kısmına enjekte edilir.

-

Kalıp yeniden yapılandırma/rotasyon:

-

Dönen Plato/Çekirdek: En yaygın iki atışlı sistemlerde, kalıp çekirdeği (veya birden fazla boşluk içeren bir merdane), kısmen kalıplanmış kısmı ikinci bir enjeksiyon ünitesine sunmak için döner.

-

Çekirdek/kayar çekirdek: Bazı sistemlerde, kayar bir çekirdek veya geri dönüş mekanizması, tüm kalıbı döndürmeden ikinci malzeme için yeni bir boşluk oluşturmak için kayar.

-

-

İkinci malzeme enjeksiyonu: İlk malzeme hala kalıpta (ve bazen hala sıcak), ikinci malzeme (örn., Yumuşak bir TPE, farklı bir renk plastik veya farklı bir fonksiyonel plastik), yeni oluşan veya açıkta kalan boşluğa ilk malzeme ile bağlanır.

-

Sonraki enjeksiyonlar (çoklu atışlar için): Üç veya daha fazla malzeme gerektiren parçalar için, bu işlem ek enjeksiyon üniteleri ve kalıp yeniden yapılandırmaları ile tekrarlanır.

-

Soğutma ve katılaşma: Tüm malzemeler serin ve tek kalıp içinde birlikte katılaşır.

-

Ejeksiyon: Tamamen oluşturulmuş, çok malzemeli parça kalıptan çıkarılır.

Birlikte kalıplama türleri

"Ortak Kollama" geniş bir terim olsa da, en önemli türler şunları içerir:

-

İki atış kalıplama (2K kalıplama): Bu, aynı makine ve kalıp içinde sırayla enjekte edilen iki farklı malzemeyi içeren en yaygın birleştirme şeklidir. Yumuşak dokunuşlu tutamaklar, çok renkli estetik veya entegre contalı parçalar oluşturmak için yaygın olarak kullanılır.

-

Çok bileşenli kalıplama: Üç veya daha fazla farklı malzeme içeren iki atış uzatma. Bu daha karmaşık makine ve küf tasarımları gerektirir.

-

Ortak enjeksiyon kalıplama: İki (veya daha fazla) malzemenin enjekte edildiği farklı bir tip eşzamanlı olarak Aynı kapıdan, genellikle bir "sandviç" yapısı oluşturur. Örneğin, bir çekirdek malzeme (örn. Geri dönüştürülmüş plastik) bir cilt malzemesi (örn. Estetik veya spesifik özellikler için bakire plastik) ile çevrilidir. Bu, malzeme tasarrufu veya benzersiz malzeme gradyanları elde etmek için mükemmeldir.

-

Overmoling (birlikte kalıplama biçimi olarak): Farklı uygulaması nedeniyle ayrı ayrı tartışılırken, parçayı çıkarmadan çoklu atışlı bir makinede gerçekleştirildiğinde aşırı kalma, teknik olarak bir arada kalıplama biçimidir.

Yaygın olarak kullanılan malzemeler

Birlikte, esas olarak termoplastik ve termoplastik elastomer olmak üzere çok çeşitli malzeme kombinasyonlarına izin verir:

-

Termoplastik-termoplastik kombinasyonlar:

-

Farklı renkler: Örneğin, çok renkli düğmeler veya anahtar kapakları için beyaz renkte sert abs ile siyah olan sert abs.

-

Farklı sertlikler: Örneğin, canlı bir menteşe veya Snap-FIT özelliği için biraz daha esnek bir naylonlu yapısal bir omurga için sert polikarbonat.

-

Farklı Özellikler: Örneğin, muhafaza için opak abs olan bir lens için açık bir akrilik.

-

-

Termoplastik-termoplastik elastomer (TPE) kombinasyonları:

-

Bu, yumuşak dokunuşlu tutamaklar (örn., Yumuşak TPE/TPU ile Rijit PC veya ABS), entegre contalar veya titreşim damping özellikleri için son derece yaygındır.

-

-

Malzeme uyumluluğu: Birlikte kalıplamanın başarısı, güçlü bir yapışma sağlamak ve delaminasyonu önlemek için seçilen malzemeler arasındaki kimyasal ve fiziksel uyumluluğa dayanır. Eriyik sıcaklığı, viskozite ve kimyasal afinite gibi faktörler kritik düşüncelerdir.

Başvuru

Birlikte Tolding, farklı sektörlerde ürün tasarımını devrim yaratıyor ve son derece işlevsel ve estetik açıdan çekici bileşenler sağlıyor:

-

Çok renkli parçalar: Klavyeler, uzaktan kumanda, otomotiv iç düğmeleri, cihaz kontrol panelleri ve oyuncaklar, farklı renklerin boyama veya ikincil montaj olmadan entegre edildiği.

-

Değişen sertlik/dokunsal bölgelere sahip parçalar: Güç aleti, sert çekirdekler ve yumuşak dokunuşlu tutamaklar, hem yapısal hem de ergonomik bölgelere sahip tıbbi cihaz muhafazaları, sert ve yumuşak dokuları (örn. Gösterge panoları, kapı panelleri) birleştiren otomotiv iç bileşenleri.

-

Entegre işlevlere sahip karmaşık geometriler:

-

Entegre contalar ve contalar: Elektronik, otomotiv sensörleri veya ev aletlerinde ayrı sızdırmazlık bileşenlerinin ortadan kaldırılması.

-

Yaşayan Menteşeler: Rijit parçalarda esnek menteşe mekanizmaları oluşturma.

-

Kapsülleme: Sağlam bir dış kabuklu hassas dahili elektronik veya sensörlerin korunması.

-

Optik Bileşenler: Şeffaf lensleri opak gövdelerle birleştirme.

-

-

Otomotiv Endüstrisi: İç kaplama, direksiyon simidi bileşenleri, kontrol düğmeleri, havaalanı ve estetik, his ve işlev için birden fazla malzemeyi entegre eden ayna muhafazaları.

-

Tıbbi Cihazlar: Cerrahi alet kulpları, tanı ekipman muhafazaları, hasta konforu veya sızdırmazlık için entegre yumuşak bileşenler gerektiren giyilebilir tıbbi sensörler.

-

Tüketici Elektroniği: Entegre yumuşak dokunuş alanlarına veya çok renkli tasarımlara sahip cep telefonu gövdeleri, giyilebilir cihazlar, kulaklıklar ve oyun denetleyicileri.

Avantajlar

-

Daha büyük tasarım özgürlüğü ve karmaşıklığı: Tasarımcıların, tek bir bileşen içinde oldukça karmaşık geometrilere ve değişen malzeme özelliklerine sahip parçalar oluşturmalarını sağlar ve bu da yenilikçi ürün özelliklerini sağlar.

-

Fonksiyonel entegrasyon: Çoklu işlevleri tek bir parçaya (örn. Yapı, kavrama, conta, renk) birleştirir, parça sayısını azaltır ve malzeme faturalarını basitleştirir.

-

İkincil operasyonların ortadan kaldırılması: Yapıştırma, kaynak, boyama veya ayrı contalar takma gibi kalıplama sonrası montaj adımlarına olan ihtiyacı önemli ölçüde azaltır veya ortadan kaldırır, bu da önemli emek ve maliyet tasarrufuna yol açar.

-

Geliştirilmiş parça kalitesi ve performans: Malzemeler arasında güçlü, tutarlı bağlar elde ederek gelişmiş performans özelliklerine sahip daha dayanıklı parçalara yol açar (örn. Daha iyi sızdırmazlık, geliştirilmiş ergonomi).

-

Azaltılmış genel döngü süresi (ayrı kalıplama ve montaja karşı): Makine döngüsünün kendisi tek atıştan daha uzun olsa da, montaj adımlarının ortadan kaldırılması genel üretim sürecini çok daha hızlı ve daha verimli hale getirir.

-

Yüksek hacimli üretim için uygun maliyetli: İlk yatırım yüksektir, ancak azaltılmış montaj ve iyileştirilmiş verimlilikten kaynaklanan uzun vadeli tasarruflar kitlesel üretim için çok ekonomik hale getirir.

Dezavantajlar

-

Yüksek Takım Maliyetleri: Birlikte kalıplama için kalıplar son derece karmaşıktır, hassas işleme, genellikle çoklu kapı ve sofistike dönme veya kayar mekanizmalar gerektirir. Bu, tek atış kalıplara kıyasla önemli ölçüde daha yüksek başlangıç takım maliyetlerine yol açar.

-

Karmaşık Süreç Kontrolü: Optimal bağlanma ve malzeme akışının elde edilmesi, çoklu enjeksiyon üniteleri, sıcaklıklar, basınçlar ve küf hareketleri üzerinde hassas kontrol gerektirir. Bu yüksek vasıflı operatörler ve gelişmiş makineler gerektirir.

-

Malzeme uyumluluk kısıtlamaları: Kimyasal olarak iyi bağlanan ve uyumlu işleme sıcaklıklarına ve büzülme oranlarına sahip malzemelerin seçilmesi çok önemlidir ve zor olabilir. Kötü uyumluluk delaminasyona, çarpışmaya veya strese yol açar.

-

Daha uzun geliştirme döngüleri: Takım ve süreç kurulumunun karmaşıklığı nedeniyle, ilk gelişme ve prototipleme aşaması daha kapsamlı olabilir.

-

Daha büyük makine ayak izi: Çok atış makineleri genellikle standart enjeksiyon kalıplama makinelerinden daha büyük ve daha pahalıdır.

-

Sınırlı malzeme kombinasyonları: Çok yönlü olsa da, uyumluluk sorunları nedeniyle tüm malzeme kombinasyonları mümkün veya pratik değildir.

Karşılaştırma tablosu

Ayrımları netleştirmeye ve karar vermeye yardımcı olmak için, aşağıdaki tablo, çeşitli kritik parametreler arasında ekleme kalıplama, aşırı kalma ve birlikte kalıplamanın yan yana karşılaştırmasını sağlar.

| Özellik / süreç | Kalıp ekle | Lüks | Birleştirme (çoklu atış kalıplama) |

| Tanım | Plastiği önceden oluşturulmuş plastik olmayan veya önceden var olan bir bileşenin (ek) etrafında kalıplamak. | Mevcut bir plastik parça (substrat) üzerinde ikinci bir malzemenin (genellikle daha yumuşak/farklı) kalıplanması. | İki veya daha fazla farklı malzemenin bir kalıplama döngüsünde tek bir parçaya kalıplanması. |

| Substrat/ek tipi | Önceden oluşturulmuş plastik olmayan (metal, seramik, elektronik, vb.) Veya daha önce kalıplanmış plastik parça bir ek olarak muamele görür. | İkinci malzemenin kalıpladığı önceden kalıplanmış plastik parça (sert substrat). | Aynı makinede sırayla/eşzamanlı olarak kalıplanmış iki veya daha fazla farklı malzeme. |

| İşlem akışı | 1. Yerleştirme ekleyin. 2. Ekleme etrafında plastik enjeksiyon. 3. ejeksiyon. | 1. Substrat kalıplanmış. 2. Substrat ikinci boşluğa/küfe aktarılır. 3. Substrat üzerine enjekte edilen ikinci malzeme. 4 ejeksiyon. | 1. İlk malzeme enjekte edildi. 2. Kalıp yeniden yapılandırmaları (döner/slaytlar). 3. İkinci malzeme enjekte edildi. 4. (Daha fazla çekim için tekrarlayın). 5. ejeksiyon. |

| Tipik malzemeler | Ekler: Metal, seramik, cam, elektronik. Kalıplı: Termoplastikler (ABS, Naylon, PC, PP). | Substrat: Rijit termoplastikler (ABS, PC, Naylon, PP). Overmold: TPE'ler, TPU'lar, daha yumuşak plastikler. | Çeşitli uyumlu termoplastik-termoplastik veya termoplastik-TPE kombinasyonları. |

| Anahtar Uygulama Odağı | Parça takviyesi, elektriksel iletkenlik, gelişmiş iplik mukavemeti, elektronik entegre. | Yumuşak dokunuşlar, ergonomik geliştirmeler, entegre contalar, titreşim sönümleme, estetik farklılaşma. | Çok renkli parçalar, entegre contalar, değişen sertlik bölgeleri, montajsız karmaşık fonksiyonel entegrasyon. |

| Avantajlar | Geliştirilmiş mukavemet, azaltılmış montaj, yüksek hacimli, kompakt tasarım için uygun maliyetli. | Geliştirilmiş estetik/ergonomi, gelişmiş kavrama, entegre sızdırmazlık, titreşim sönümleme, azaltılmış montaj. | Daha fazla tasarım özgürlüğü, fonksiyonel entegrasyon, ikincil operasyonların ortadan kaldırılması, yüksek kalite. |

| Dezavantajlar | Potansiyel ekleme hasarı, sınırlı ekleme tasarım esnekliği, karmaşık ekleme yerleştirme, spesifik takım. | Malzeme uyumluluk zorlukları, potansiyel delaminasyon, daha karmaşık takımlar, büzülme farklılıkları. | Çok yüksek takım maliyetleri, karmaşık süreç kontrolü, katı malzeme uyumluluğu, daha uzun geliştirme döngüleri. |

| Takım karmaşıklığı | Orta ila yüksek (ekler tutması gerekir) | Yüksek (iki boşluk veya kalıp değişikliği gerektirir) | Çok yüksek (çok boyutlu kalıplar, dönen platolar, çoklu enjeksiyon üniteleri) |

| Tipik makine | Standart enjeksiyon kalıplama makinesi (genellikle yerleştirme için otomasyon ile). | Standart IMM (transfer için otomasyon ile) veya özel 2K/Multi-Shot IMM. | Özel 2k/çoklu atış enjeksiyon kalıplama makinesi. |

| Maliyet (başlangıç) | Orta ila yüksek | Yüksek | Çok yüksek |

| Maliyet (Kısmen, High Vol.) | Düşük ila orta derecede (montaj tasarrufu nedeniyle) | Ilımlı (montaj tasarrufu nedeniyle) | Düşük (montaj olmadığı için en uygun maliyetli) |

| Birincil tahvil tipi | Mekanik Kilit, Yapışma | Kimyasal/mekanik yapışma | Kimyasal/mekanik yapışma |

Bir kalıplama işlemi seçerken dikkate alınması gereken faktörler

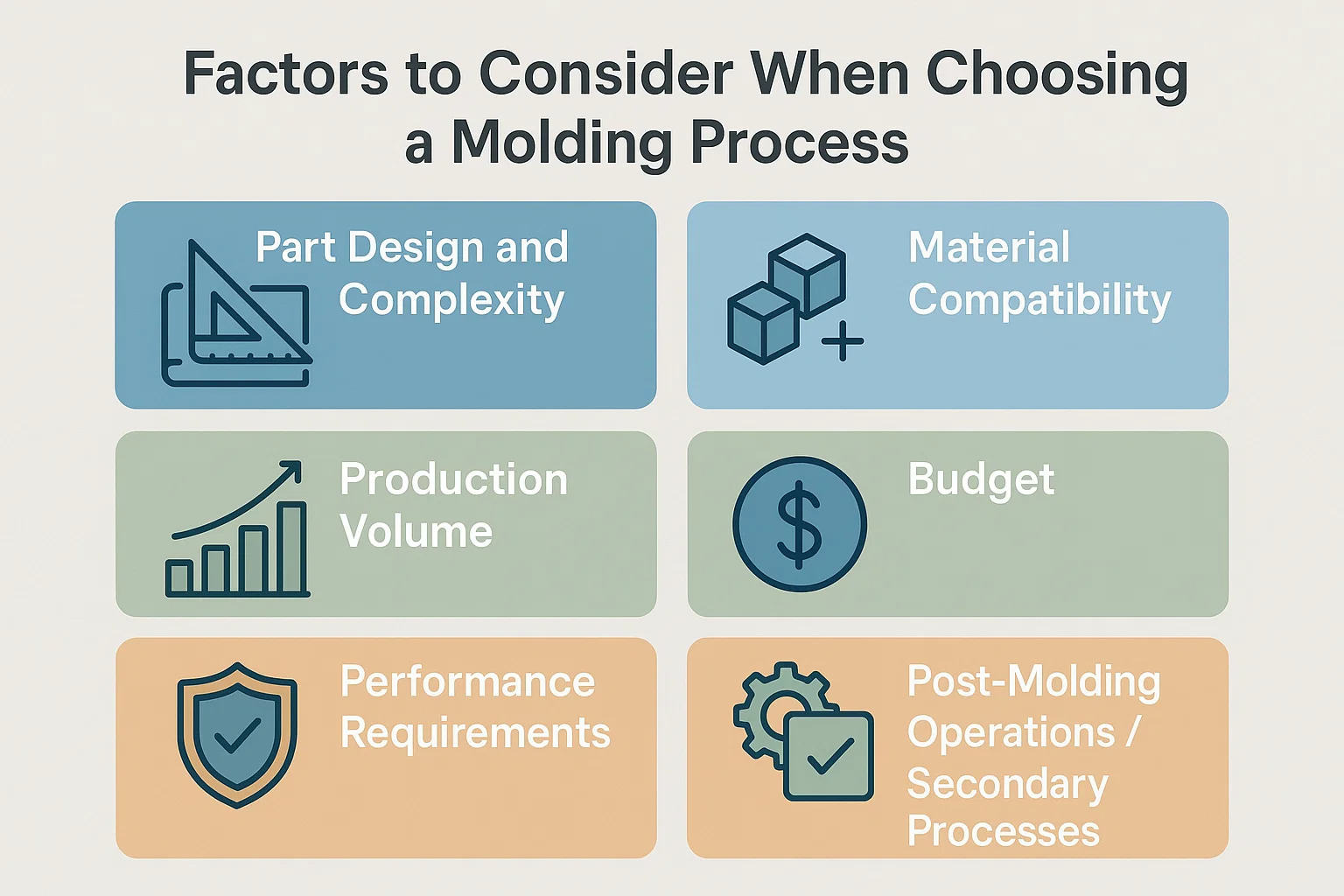

Kalıplama, aşırı kalma ve birlikte iyileştirme arasında en uygun kalıplama işlemini seçmek, ürün performansını, üretim verimliliğini ve genel maliyeti etkileyen kritik bir karardır. Belirli bir tekniğe geçmeden önce birkaç temel faktörün kapsamlı bir değerlendirmesi esastır.

1. Parça tasarımı ve karmaşıklığı

-

Geometri ve entegrasyon:

-

Kalıp ekleyin: Ayrık, önceden oluşturulmuş bileşenleri (genellikle metal veya elektronik gibi plastik olmayan) plastik bir parçaya entegre etmeniz gerektiğinde idealdir. Ekleme şeklinin kalıpta güvenli bir şekilde tutulup tutulamayacağını ve enjeksiyon basınçlarına dayanıp dayanamayacağını düşünün.

-

Aşırı Madde: Bir üzerine daha yumuşak, daha ergonomik veya estetik olarak farklı bir katman eklemek için en uygun önceden var olan plastik substrat . Aşırı kalma malzemesinin havayı yakalamadan veya boşluklar oluşturmadan substratın konturları üzerinde temiz bir şekilde akıp akamayacağını değerlendirin.

-

Birlikte. Çoklu plastik bazlı malzemeleri doğrudan bir sürece entegre etmek için en yüksek tasarım özgürlüğünü sunar. Karmaşık çok renkli özellikler, entegre contalar veya değişen sertlik bölgeleri olan parçalar için mükemmeldir.

-

-

Boyutlu Toleranslar: Tüm yöntemler, özellikle farklı malzemeleri birleştirirken, malzeme büzülmesinin dikkatli bir şekilde değerlendirilmesini gerektirir. Özellikle birlikte, eşzamanlı olarak katılaşan çoklu malzemeler nedeniyle hassas kontrol gerektirir.

-

Fonksiyonel Gereksinimler: Bileşenin her bir bölümünün hangi özel özelliklere ihtiyacı var? Güç, kavrama, sızdırmazlık, elektrik iletkenliği veya estetik mi? Bu, malzeme seçimini ve dolayısıyla süreci büyük ölçüde etkileyecektir.

2. Malzeme uyumluluğu

-

Yapışma: Bu, özellikle aşırı kalma ve birlikte kalıplama için çok önemlidir. Seçilen malzemeler, zaman içinde delaminasyonu veya ayrılmayı önlemek için güçlü bir kimyasal veya mekanik bağ oluşturmalıdır. Spesifik malzeme derecelerini ve bunların uyumluluğunu araştırın (örn. PC veya naylon ile bağ için spesifik TPE dereceleri).

-

İşleme sıcaklıkları: Farklı malzemelerin eriyik sıcaklıkları uyumlu olmalıdır. Aşırı kalma ve birlikte kalıplamada, ikinci malzemenin eriyik sıcaklığı, ilk malzemeye (substrat) zarar verecek veya deforme edecek kadar yüksek olmamalıdır.

-

Büzülme oranları: Kombine malzemeler arasındaki farklı büzülme oranları, son kısımda çarpıklığa, iç gerilmelere veya zayıf boyutsal stabiliteye yol açabilir. Mühendisler genellikle bu sorunları tahmin etmek ve hafifletmek için simülasyon yazılımı kullanırlar.

3. Üretim hacmi

-

Düşük ila orta hacim:

-

Kalıp ekleme (manuel yerleştirme): Otomatik ekleme yerleştirme maliyetinin haklı olmadığı daha düşük hacimler için geçerli olabilir.

-

Overmoling (manuel transfer): Benzer şekilde, kısımlar kalıplar arasında manuel olarak aktarılırsa, işgücü maliyetleri bir faktör haline gelse de, daha düşük üretim çalışmalarına uygun olabilir.

-

-

Yüksek Hacim:

-

Otomatik ekleme kalıplama: Verimliliği ve hassasiyeti korumak için yüksek hacimli ekleme kalıplama için gereklidir.

-

İki atış (çoklu atış) aşırı kalıplama ve birlikte. Bu süreçler özellikle yüksek hacimli, yüksek verimli üretim için tasarlanmıştır. Önemli ön takım ve makine yatırımı milyonlarca parça üzerinde itfa edilir ve bu da onları parça başına son derece uygun maliyetli hale getirir.

-

4. Bütçe

-

İlk Takım Maliyetleri:

-

Kalıp ekleyin: Kalıp ekleri sabitlemek için özelliklere ihtiyaç duyduğundan, tipik olarak orta ila yüksektir.

-

Aşırı Madde: Yüksek, özellikle çok boşluk veya dönen kalıplar için.

-

Birlikte. En yüksek, çok atışlı kalıpların ve özel makinelerin aşırı karmaşıklığı nedeniyle.

-

-

Makine yatırımı: Birlikte kalıplama ve entegre aşırı kalma için gereken çok çekimli enjeksiyon kalıplama makineleri, standart makinelerden önemli ölçüde daha pahalıdır.

-

Part başına maliyet: İleri yöntemler için başlangıç maliyetleri yüksek olsa da, ikincil operasyonların (montaj, boyama, sızdırmazlık) ortadan kaldırılması, yüksek hacimli üretimdeki parça başına maliyeti büyük ölçüde azaltabilir ve bu da genel tasarruflara yol açabilir.

5. Performans Gereksinimleri

-

Dayanıklılık ve ömür: Parçanın sert ortamlara, tekrarlanan kullanıma veya belirli yüklere dayanması gerekiyor mu? Bu, malzeme seçimini ve malzemeler arasındaki bağın bütünlüğünü etkiler.

-

Çevresel Faktörler: Parça kimyasallara, UV ışığına, aşırı sıcaklıklara veya neme maruz kalacak mı? Malzeme seçimi ve bağlanma mekanizmaları bu koşulları açıklamalıdır.

-

Estetik: Ürünün pazar çekiciliği için özel bir görünüm, his veya renk kombinasyonu kritik mi? Entegre estetik özellikler sunmada aşırı kalıp ve birlikte. Excel.

-

Sertifikalar/Standartlar: Tıbbi veya otomotiv gibi endüstriler için, özel malzeme özellikleri ve üretim süreçleri katı düzenleyici standartları karşılamalıdır.

6. Parçalanma sonrası işlemler / ikincil işlemler

-

Bu gelişmiş kalıplama tekniklerini seçmek için birincil itici güçlerden biri, kalıplama sonrası montajın azaltılması veya ortadan kaldırılmasıdır.

-

Kalıp ekleyin: Bağlantı elemanlarının, burçların vb. Montajını azaltır.

-

Overmoling ve ortak kalıplama: Çizgilerin manuel yapışmasını, contaların montajını veya çok renkli parçalar için boyayı ortadan kaldırabilir.

-

-

Sadece kalıplama maliyetlerini değil, aynı zamanda ikincil operasyonlarla ilişkili emek, ekipman ve kalite kontrolünü de faktorize ederek gerçek "toplam sahiplik maliyetini" değerlendirin. Gelişmiş kalıplamaya yapılan daha yüksek ilk yatırım, bu sonraki maliyetleri büyük ölçüde azaltarak kendisi için ödeme yapabilir.

Vaka çalışmaları

Her kalıplama işleminin pratik uygulamasını ve faydalarını göstermek için, yenilikçi ve verimli ürünler oluşturmak için kalıplama, aşırı kalma ve birlikte iyileştirmenin başarıyla kullanıldığı gerçek dünya örneklerini keşfedelim.

Kalıp ekleme: Elektronik konektörler

Meydan okumak: Son derece güvenilir USB-C konektörleri üretmek için gereken bir tüketici elektronik üreticisi. Konektör, elektriksel iletkenlik ve yapısal bütünlük için sağlam metal pimler gerektiriyordu, aygıtlarla yalıtım ve güvenli bir arayüz sağlayacak plastik bir gövdeye sorunsuz bir şekilde entegre oldu. Bireysel pimlerin plastik bir gövdeye geleneksel montajı yavaştı, yanlış hizalanmaya eğilimli ve manuel emek nedeniyle maliyetliydi.

Çözüm: Şirket seçti Kalıp ekle . Hassas işlenmiş pirinç pimleri önceden oluşturuldu ve daha sonra otomatik olarak bir çok boşluk kalıbına yerleştirildi. Mükemmel elektrik yalıtım özellikleri, boyutsal stabilitesi ve yüksek sıcaklık direnci için seçilen erimiş sıvı kristal polimer (LCP) daha sonra pimlerin etrafına enjekte edildi.

Sonuç: Bu işlem, günde yüz binlerce oldukça tutarlı, dayanıklı ve kesin olarak hizalanmış USB-C konektörlerinin oluşturulmasına izin verdi. LCP ve pirinç pimlerdeki tuhaf özellikler arasındaki güçlü mekanik kilit, olağanüstü çekme mukavemeti ve uzun süreli güvenilirlik sağladı. Manuel pim yerleştirmenin ortadan kaldırılması, konektörün genel kalitesini ve minyatürleştirilmesini iyileştirirken üretim maliyetlerini ve montaj süresini önemli ölçüde azalttı.

Overmeling: elektrikli alet tutamaçları

Meydan okumak: Önde gelen bir elektrik aleti şirketi, kablosuz matkaplarının ergonomisini, kavrayışını ve kullanıcı konforunu geliştirmeyi amaçladı. Sadece sert abs plastikten yapılmış mevcut tutamaklar, eller terli veya yağlı olduğunda kaygan hale geldi, bu da kullanıcı yorgunluğuna ve potansiyel güvenlik sorunlarına yol açtı. Ayrı bir kauçuk kavraması ekstra bir montaj aşamasıydı ve bazen zaman içinde yapışkan arızası ile sonuçlandı.

Çözüm: Uygulanan üretici lüks İki atış enjeksiyon kalıplama işlemi kullanma. İlk olarak, yapısal saplı gövde dayanıklı, sert bir abs plastikten kalıplanmıştır. Bu sert "substrat" daha sonra aynı kalıplama makinesi içinde ikinci bir boşluğa döndürüldü. Burada, ABS sapının belirli alanlarına yumuşak, elastomerik bir termoplastik vulkanizat (TPV) enjekte edildi ve rahat, kaymaz bir kavrama oluşturuldu.

Sonuç: Aşırı kalmış kulplar, özellikle zorlu çalışma ortamlarında üstün kavrama, önemli ölçüde artırılmış kullanıcı konforu ve gelişmiş güvenlik sağladı. ABS ve TPV arasındaki kimyasal ve mekanik bağ, uzun süreli ağır kullanımdan sonra bile delaminasyonu önleyerek mükemmel yapışma sağladı. Bu entegre çözüm, ayrı kavrama montajı ihtiyacını ortadan kaldırdı, üretim sürecini kolaylaştırdı ve premium bir kullanıcı deneyimi sunarken toplam üretim maliyetlerini azalttı.

Birlikte Kabol (Çoklu Sesli Kalıp): Otomotiv İç Bileşenleri

Meydan okumak: Bir otomotiv tedarikçisi, sert bir yapısal taban, yumuşak dokunuşlu bir kol dayama ve pencere kontrolleri için farklı renkli düğmeler de dahil olmak üzere çoklu işlevleri ve estetiği entegre eden sofistike bir araba kapı paneli bileşeni üretmeye çalıştı. Geleneksel olarak, bu, birkaç ayrı parçanın kalıplanmasını ve daha sonra bir araya getirilmesini, karmaşık tedarik zincirlerine, potansiyel uygunluk sorunlarına ve daha yüksek işçilik maliyetlerine yol açmayı içeriyordu.

Çözüm: Tedarikçi bir Birleştirme (çoklu atış kalıplama) Özel bir üç atış enjeksiyon kalıplama makinesi kullanarak işlem.

-

Atış 1: Kapı panelinin yapısal omurgasını ve düğmelerin tabanını oluşturmak için sert, cam dolu bir polipropilen (PP) enjekte edildi.

-

Çekim 2: Rahat kol dayama yüzeyini ve diğer ergonomik bölgeleri oluşturmak için belirlenmiş alanlara yumuşak dokunuşlu bir termoplastik poliüretan (TPU) enjekte edildi.

-

Atış 3: Doğrudan sert PP tabanına farklı pencere kontrol düğmelerini oluşturmak için zıt renkli, UV stabilize bir ABS enjekte edildi.

Sonuç: Bu gelişmiş ortak kavrama yaklaşımı, tek, sürekli bir süreçte oldukça entegre, çok malzemeli bir kapı paneli bileşeninin üretimini sağladı. Dayanıklı mekanik ve kimyasal bağlar sağlarken, malzemeler ve renkler arasında sorunsuz geçişlerle üstün estetik kalite elde etti. Çok sayıda montaj aşamasının kısım sayısında önemli azalma ve ortadan kaldırılması, önemli maliyet tasarrufuna, lojistik karmaşıklığın azalmasına ve otomotiv içi için genel parça kalitesi ve tutarlılığına yol açtı.

Kalıp ekle Öncelikle yapısal bütünlüğü, elektrik iletkenliğini arttırmak veya belirli fonksiyonel özellikler sağlamak için önceden oluşturulmuş, genellikle plastik olmayan bileşenlerin plastik bir parçaya dahil edilmesinde mükemmeldir. Elektronik konektörler veya güçlendirilmiş dişliler gibi dayanıklı, entegre bileşenler için.

Lüks , özellikle rijit bir plastik substrat üzerine daha yumuşak malzemeler uygulanırken, ürün ergonomisini, estetik ve kullanıcı etkileşimini iyileştirmede parlar. Elektronik cihazlara entegre contalara kadar yumuşak dokunuşlu tutamaklardan konforu, güvenlik ve işlevselliği artırır.

Birleştirme (çoklu atış kalıplama) Tek bir kalıplama döngüsünde çok malzemeli entegrasyonun zirvesini temsil eder. Birden fazla renk, değişen sertlikler ve karmaşık entegre işlevlere sahip karmaşık parçalar oluşturmak için eşsiz tasarım özgürlüğü sunar ve genellikle yüksek hacimli üretimdeki tüm montaj hatlarını ortadan kaldırır.

Nihayetinde, bu güçlü enjeksiyon kalıplama işlemleri arasındaki seçim, projenizin özel ihtiyaçlarını dikkatli bir şekilde değerlendirmeye bağlıdır:

-

Hangi malzemeleri birleştiriyorsunuz ve özellikleri neler?

-

Ne düzeyde tasarım karmaşıklığı ve fonksiyonel entegrasyon gereklidir?

-

Öngörülen üretim hacmi nedir?

-

Bütçe kısıtlamalarınız nelerdir, hem ön hem de parça başına?

-

Nihai ürünün kritik performans ve estetik gereksinimleri nelerdir?

Hangisini seçeceğiniz karışık, sadece bizimle iletişime geçin https://www.imtecmould.com/contact/ .