Enjeksiyon Kbirlıplamada Özel Plastik Renklere Giriş

Ürün imalatında renk nadiren sadece estetik bir tercihtir; marka kimliğinin ve tüketici psikolojisinin temel bir bileşenidir. İster elektrikli bir aletin kendine özgü "güvenlik turuncusu", ister bir sağlık cihazının saf "tıbbi beyazı" olsun, plastik bir parçanın rengi işlevsellik ve kaliteyi anında iletir.

Enjeksiyon kalıplama, üreticilerin milyonlarca aynı parçayı üretmesine olanak tanır, ancak her bir döngüde hassas, tutarlı renk elde etmek, kimya, fizik ve mühendisliğin karmaşık bir karışımını gerektirir. Rengin yüzeye uygulandığı boyama veya baskıdan farklı olarak plastik enjeksiyon kalıplama, rengin malzemenin kendisiyle bütünleşik olmasını gerektirir.

Bu kılavuz, özel plastik renk eşleştirme bilimini araştırıyor. Reçine seçiminin, işleme parametrelerinin ve renklendirme yöntemlerinin ürününüzün son görünümünü nasıl etkilediğini anlamak için temel estetiğin ötesine geçeceğiz. İster ürün tasarımcısı, ister mühendis, ister satın alma uzmanı olun, bu değişkenleri anlamak, ürün farklılaştırması ve kalite kontrolü için çok önemlidir.

Plastikler İçin Renk Teorisini birnlamak

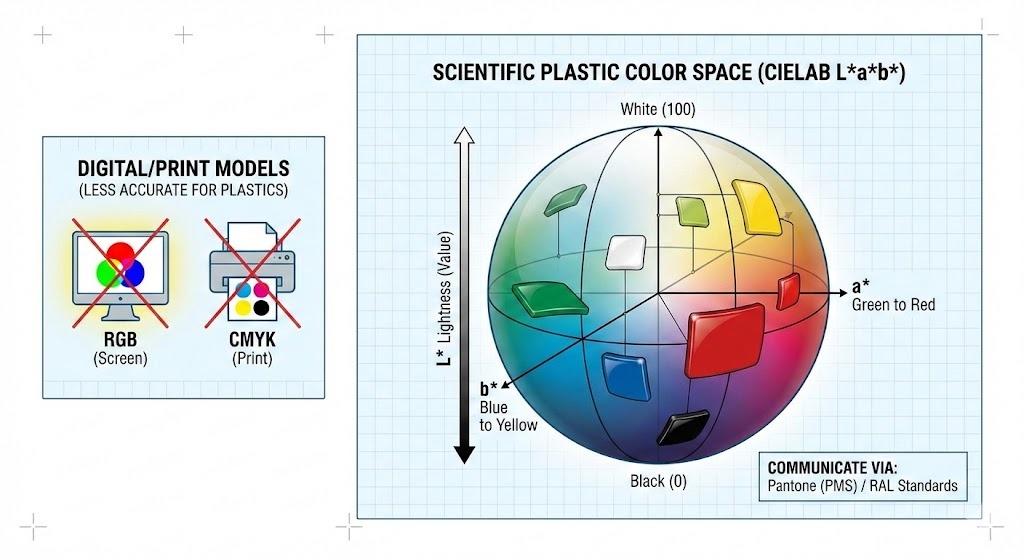

Makineye dalmadan önce rengin plastik gibi fiziksel, üç boyutlu bir ortamda nasıl çalıştığını anlamak çok önemlidir. Birçok tasarım hatası, paydaşların fiziksel üretime iyi bir şekilde yansımayan dijital renk modellerine güvenmesi nedeniyle ortaya çıkar.

1. Temel Bilgiler: Ton, Doygunluk ve Değer

Renk gereksinimlerini kalıpçıya iletmek için rengi üç boyuta ayırmanız gerekir:

-

Ton: Pigment ailesi (örneğin kırmızı, mavi, sarı).

-

Doygunluk (Kroma): Rengin yoğunluğu veya saflığı. Neon kırmızısı oldukça doygundur; tuğla kırmızısı daha az doygundur.

-

Değer (Hafiflik): Rengin ne kadar açık veya koyu olduğu. Plastik ölçümde buna genellikle "L" değeri denir (0 siyahtır, 100 beyazdır).

2. Renk Uzayları: RGB ve CMYK Neden Çalışmıyor?

Enjeksiyon kalıplamada yaygın bir hata, bir rengin RGB (Kırmızı, Yeşil, Mavi) veya CMYK (Cyan, Macenta, Sarı, birnahtar/Siyah).

-

RGB ışık yayan ekranlar içindir (ilave renk).

-

CMYK kağıda yazdırmak içindir (çıkarıcı renk).

Bu modellerin hiçbiri plastiğin parlak yüzeyler, dokulu yüzeyler veya değişken kalınlıklar gibi benzersiz özelliklerini hesaba katmıyor. bunun yerine plastik endüstrisi şunlara güveniyor:

-

Pantone (PMS): Renkli iletişim için evrensel dil. Çoğu kalıpçı, eşleştirme sürecini başlatmak için bir "Pantone Eşleştirme Sistemi" kodu (örneğin, Pantone 186 C) talep eder.

-

RbirL: Esas olarak Avrupa'da kullanılan, endüstriyel ve mimari plastik uygulamalarda yaygın olarak kullanılan bir renk standardı sistemi.

-

CIELAB (L $) a b $): * Bu, spektrofotometrelerin renk doğruluğunu ölçmek için kullandığı bilimsel renk uzayıdır.

-

$L $: * Açıklık (Aydınlık ve Karanlık)

-

$a $: * Kırmızı ve Yeşil eksen

-

milyar dolar $: * Sarı ve Mavi eksen

-

Profesyonel İpucu: Bir rengi asla bilgisayar ekranına göre onaylamayın. Her zaman kullanmayı düşündüğünüz özel reçineyle kalıplanmış fiziksel bir "renk çipi" veya "plak" isteyin.

3. Metamerizmin Mücadelesi

Renk eşleştirmede en sinir bozucu olaylardan biri Metamerizm . Bu, iki renk örneğinin bir ışık kaynağı altında (ör. fabrika floresan ışıkları) mükemmel şekilde eşleştiği, ancak başka bir ışık kaynağı altında (ör. doğal gün ışığı veya perakende LED aydınlatma) tamamen farklı göründüğü zaman meydana gelir.

Bunun nedeni, farklı pigmentlerin ışık dalga boylarını farklı şekilde yansıtmasıdır. Bunu önlemek için renk eşleşmesi, bir ışık kabini kullanılarak birden fazla ışık kaynağı (D65 Gün Işığı, Soğuk Beyaz Floresan ve Tungsten A) altında doğrulanmalıdır.

4. Opaklık ve Şeffaflık

Plastiklerde opaklığı da tanımlamanız gerekir. Bir renk formülü, parçanın şu özelliklere sahip olup olmadığına bağlı olarak büyük ölçüde değişir:

-

Opak: Işığı tamamen engeller (örneğin bilgisayar faresi).

-

Yarı saydam: Işığın geçmesine izin verir ancak dağıtır (örneğin bir şampuan şişesi).

-

Şeffaf: parça boyunca net bir görünürlük (örneğin bir su şişesi).

Baz reçine burada çok büyük bir rol oynuyor; Baz reçineniz doğal olarak opak ABS veya sütlü Polietilen ise cam benzeri şeffaf bir kırmızı elde edemezsiniz.

İşte yazının ikinci kısmı.

Bu bölümde plastiğe renk katmanın pratik yöntemleri anlatılmaktadır. Önceki tartışmamıza dayanarak şunları ekledim: Sıvı Renk Dördüncü ana yöntem olarak bu bölümü, okuyucuların her yaklaşımın artılarını ve eksilerini karşılaştırmasına yardımcı olacak şekilde yapılandırdım.

Makale Taslağı: Bölüm 2

Enjeksiyon Kalıplamada Özel Renk Eşleştirme Yöntemleri

Hedef renk, renk teorisi ilkeleri kullanılarak tanımlandıktan sonra, bir sonraki zorluk mühendisliktir. Enjeksiyon kalıplama işlemi sırasında bu rengi temel reçineye fiziksel olarak nasıl katarsınız?

Tek bir "en iyi" yöntem yoktur. Doğru seçim, üretim hacmine, bütçeye, parça karmaşıklığına ve kullanılan spesifik temel malzemeye bağlıdır. Modern enjeksiyon kalıplamada kullanılan dört temel yöntem vardır.

1. Renkli Masterbatch (Endüstri Standardı)

Masterbatch, orta ila yüksek hacimli üretimde plastikleri renklendirmek için en yaygın yöntemdir. Bir taşıyıcı reçine içinde kapsüllenmiş yüksek konsantrasyonda pigmentlerden ve/veya katkı maddelerinden oluşur. Bu konsantre peletler daha sonra enjeksiyonlu kalıplama makinesine girmeden hemen önce "boşaltma oranı" olarak bilinen belirli bir oranda (genellikle %1 ila %4) doğal baz reçineyle karıştırılır.

Nasıl çalışır: Masterbatch peletleri ve doğal reçine peletleri makinenin haznesinde karıştırılır. Isıtılmış namluya girdiklerinde enjeksiyon vidası her ikisini de eritir. Vidanın karıştırma hareketi, konsantre rengi eriyik boyunca eşit şekilde dağıtır.

Artıları:

-

Uygun Maliyetli: Orta hacimler için önceden renklendirilmiş bileşiklerden daha ucuzdur.

-

Envanter Esnekliği: Farklı renkli reçinelerden oluşan silolar yerine yalnızca doğal reçine ve daha küçük miktarlarda masterbatch stoklamanız gerekir.

-

Temizlik: Ham tozlarla karşılaştırıldığında nispeten temiz ve kullanımı kolaydır.

Eksileri:

-

Dağılım Zorlukları: Enjeksiyon vidası iyi karışmazsa veya masterbatch taşıyıcısı baz reçineyle uyumlu değilse renkli çizgiler veya lekeler oluşabilir.

-

Dozaj Doğruluğu: Her çekimde tutarlı renk sağlamak için hassas besleme ekipmanı gerekir.

2. Önceden Renkli Bileşikler (Premium Seçeneği)

Önceden renklendirilmiş bileşim "kullanıma hazır" çözümdür. Bu süreçte, bir reçine tedarikçisi baz reçineyi, pigmentleri ve katkı maddelerini alır, bunları çift vidalı bir ekstrüderde birlikte eritir ve karışımı yeniden pelet haline getirir. Kalıpçı, halihazırda tam olarak son renkte olan peletleri alır.

Nasıl çalışır: Kalıpçı, önceden renklendirilmiş peletleri hazneye döker ve parçayı kalıplar. Yerinde karıştırmaya gerek yoktur.

Artıları:

-

Üstün Tutarlılık: Renk özel bir bileşik ekstruderde karıştırıldığı için dağılım mükemmeldir. Çekimden çekime renk değişimi minimum düzeydedir.

-

Basitlik: Kalıplama zemininde karıştırma hatası riskini ortadan kaldırır. Dar toleranslara sahip karmaşık mühendislik reçineleri için idealdir.

Eksileri:

-

En Yüksek Maliyet: Tedarikçinin ekstra bir işlem adımı için ödeme yapıyorsunuz.

-

Envanter Yükü: İhtiyacınız olan her rengin miktarlarını satın almalı ve saklamalısınız.

-

Yüksek MOQ'lar: Bileşim makineleri genellikle yüksek Minimum Sipariş Miktarlarına ihtiyaç duyar, bu da bunu küçük işler için kullanışsız hale getirir.

3. Kuru Harmanlama / "Tuz ve Biber" (Prototipleme Çözümü)

Kuru harmanlama, ham pigment tozunun alınmasını ve bunun bir tambur veya tambur karıştırıcısında doğrudan doğal reçine peletleriyle karıştırılmasını içerir. Pigment tozu peletlerin dışını çörek üzerindeki şeker gibi kaplar.

Nasıl çalışır: Kaplanmış peletler hazneye boşaltılır. Plastikleştirme vidası, tozun eriyen reçineye karıştırılmasından tamamen sorumludur.

Artıları:

-

En Düşük Malzeme Maliyeti: Ham pigmenti taşıyıcı olmadan satın alıyorsunuz.

-

Hız: Hızlı renk değişikliklerinin gerekli olduğu hızlı prototipleme veya son derece küçük üretim çalışmaları için mükemmeldir.

Eksileri:

-

Zayıf Tutarlılık: Tek tip renk elde etmek çok zordur. Çizgilenme ve topaklanma yaygın sorunlardır.

-

Dağınık ve Tehlikeli: İnce toz pigmentlerle çalışmak toz oluşturur; bu da dikkatli kullanım, temizlik ve işçiler için solunum koruması gerektirir.

-

Makine Kirliliği: İnce toz, hazneleri ve kurutucuları kolayca kirleterek renk değişikliklerini zorlaştırır.

4. Sıvı Renk (Yüksek Hacim Uzmanı)

Sıvı renk, sıvı taşıyıcı bir araçta (mineral yağ veya özel yüzey aktif maddeler gibi) süspanse edilen pigmentlerden oluşur.

Nasıl çalışır: Sıvı renk, presin yanındaki bir kapta depolanır ve son derece hassas bir peristaltik veya aşamalı boşluklu pompa kullanılarak doğrudan enjeksiyonlu kalıplama makinesinin boğazına pompalanır.

Artıları:

-

Mükemmel Dağılım: Sıvı taşıyıcı, pigmentlerin eriyik içerisine çok kolay karışmasını sağlar; bu genellikle masterbatch'ten daha iyidir. Bu şeffaf renk tonları için idealdir.

-

Ölçek Ekonomisi: Oldukça konsantre olduğundan, çok düşük azaltma oranları (bazen %1'in altında) mümkündür, bu da onu büyük üretim süreçlerinde (örn. şişe kapakları, ambalajlama) çok ekonomik kılar.

Eksileri:

-

Ekipman Maliyeti: Özel pompalama ve dozaj ekipmanı gerektirir.

-

Dağınık Temizlik: Dökülenlerin temizlenmesinin oldukça zor olduğu biliniyor.

-

Vida Kayması: Çok fazla sıvı kullanılırsa enjeksiyon vidası kayarak işlem tutarsızlıklarına neden olabilir.

Özet: Yönteminizi Seçmek

| Yöntem | En İyisi... | Maliyet | Tutarlılık Riski |

| Masterbatch | Çoğu genel uygulama; orta hacimler. | Orta | Orta |

| Bileşik | Kritik mühendislik uygulamaları; yüksek tutarlılık gereksinimleri. | Yüksek | Düşük |

| Kuru Harmanlama | Prototipleme, çok kısa çalışmalar, düşük bütçe. | Düşük | Yüksek |

| Sıvı Renk | Çok yüksek hacimli paketleme; Büyük dağılım gerektiren şeffaf parçalar. | Düşük (at high vol) | Orta-Low |

Enjeksiyon Kalıplamada Rengi Etkileyen Faktörler

Laboratuvar ortamında renk uyumu elde etmek savaşın yalnızca yarısıdır. Enjeksiyon kalıplama işlemi yoğun ısı, yüksek basınç ve karmaşık kimyasal etkileşimleri içerir ve bunların tümü rengin son görünümünü değiştirebilir.

Bu faktörleri anlamak, tasarım prototipi ile yüksek hacimli üretim arasındaki boşluğu kapatmak için çok önemlidir.

1. Baz Reçine Seçiminin Etkisi (The Canvas)

Baz reçineyi, üzerine resim yaptığınız tuval olarak düşünün. Kanvas tamamen beyaz değilse, boya rengine sadık görünmeyecektir.

-

Doğal Reçine Rengi: Çok az sayıda "doğal" reçine gerçekten berrak veya saf beyazdır.

-

Polikarbonat (PC) ve Akrilik (PMMA) genellikle "su berraklığındadır" ve canlı şeffaf veya parlak opak renkler için en iyi boş tuvali sunar.

-

ABS ve Naylon (PA) doğal olarak sarımsı veya kremsi kirli beyaz bir renk tonuna sahiptir. Bu malzemelerde parlak, buzdolabı beyazı elde etmek zordur çünkü sürekli olarak taban sararmasıyla mücadele edersiniz. Maviler, altta yatan sarı renk tonu nedeniyle biraz yeşile yaslanabilir.

-

-

Malzeme Sınıfı Değişimleri: Tüm polipropilenler eşit yaratılmamıştır. Geri dönüştürülmüş bir kalite, birinci sınıf bir kaliteye göre daha koyu, daha değişken bir arka plan rengine sahip olacak ve bu da tutarlı renklendirmeyi daha zor hale getirecektir. Aynı tedarikçinin farklı partileri bile hafif temel renk farklılıklarına sahip olabilir.

-

Opaklık ve Kalınlık: Yarı saydam ve şeffaf parçalarda duvar kalınlığı renk algısını önemli ölçüde etkiler. Bir parçanın ince bir kısmı açık mavi görünebilirken, aynı kısımdaki kalın kaburgalar koyu lacivert görünebilir. Renk eşleşmeleri gerçek parça kalınlığında onaylanmalıdır.

2. İşleme Parametreleri (Isı Geçmişi)

Enjeksiyon kalıplama termal bir işlemdir ve ısı, renk stabilitesinin düşmanıdır. Çoğu organik pigmentin termal tavanı vardır; onu geçerler ve bozulmaya başlarlar.

-

Erime Sıcaklığı ve Kalış Süresi: Bu en kritik faktördür. Fıçı sıcaklığı çok yüksekse veya malzeme enjekte edilmeden önce ısıtılmış fıçıda çok uzun süre (uzun "kalma süresi") beklerse, renklendirici "yanacaktır".

-

Bozulma belirtileri: Beyazlar sararır; parlak renkler koyulaşır veya renk tonu değişir; siyah noktalar beliriyor.

-

-

Kesme Isısı: Namlu ısıtıcıları doğru ayarlanmış olsa bile, agresif vida tasarımları veya yüksek enjeksiyon hızları yoğun sürtünme (kesme) oluşturur. Bu sürtünme, ayarlanan sıcaklığı aşabilen iç ısı üretir, ısıya duyarlı pigmentleri yerel olarak bozar ve renkli çizgilere neden olur.

-

Kalıp Son İşlemi: Aletin yüzey dokusu, ışığın plastikten nasıl yansıdığını değiştirir. Oldukça parlak bir ayna kaplama (SPI A-1), siyah parçanın, ışığı dağıtan ve siyahın daha açık veya daha gri görünmesini sağlayan dokulu mat kaplamaya (örn. MT-11010) göre daha derin ve daha zengin görünmesini sağlayacaktır.

3. Katkı Maddeleri ve Etkileri (Gizli İçerikler)

Plastik parçalar nadiren sadece reçine ve renkten oluşur. Performansı artırmak için kullanılan katkı maddeleri çoğu zaman estetiğe müdahale eder.

-

Pigmentler ve Boyalar:

-

Pigmentler plastiğin içinde çözünmeyen katı parçacıklardır. Opaklık ve ışık iletimini önleme açısından mükemmeldirler.

-

Boyalar tamamen plastik matris içinde çözünen organik kimyasallardır. Parlak şeffaf renkler için kullanılırlar ancak gizleme gücü zayıftır ve bazen zamanla plastikten "göç edebilir" (akar).

-

-

Fonksiyonel Katkı Maddeleri:

-

UV Stabilizatörleri: Dış mekan ürünleri için gereklidir ancak birçok UV katkı maddesinin, renk formülünde telafi edilmesi gereken hafif sarımsı bir tonu vardır.

-

Alev Geciktiriciler (FR): Çoğunlukla baz reçineyi bulanık veya opak hale getirerek şeffaf renkler elde etmeyi imkansız hale getirir.

-

Cam Elyaflar: Mukavemet için kullanılan cam elyafları yüzeye çıkma eğiliminde olup, yüzeyi matlaştıran ve rengin daha açık ve daha az doygun görünmesine neden olan pürüzlü bir doku oluşturur.

-

-

Mevzuata Uygunluk: Gıda teması (FDA) veya tıbbi uygulamalar (USP Sınıf VI) için mevcut, güvenli pigmentlerin listesi önemli ölçüde daha küçüktür. Son derece canlı neon renkler veya bazı ağır metal bazlı kırmızılar ve sarılar uyumlu seçenekler olmayabilir.

Makale Taslağı: Bölüm 4

Renk Eşleştirme Süreci: Adım Adım Kılavuz

Özel bir plastik rengi hayata geçirmek, hassasiyet, iletişim ve özel araçlar gerektiren metodik bir süreçtir. Rengin tanımlanması, formüle edilmesi, test edilmesi ve iyileştirilmesi arasında yinelenen bir döngüdür.

1. Renk Gereksinimlerini Tanımlamak ve Standardı Belirlemek

Yolculuk, hedef rengin açıkça tanımlanmasıyla başlar. Bu en önemli adımdır, çünkü buradaki herhangi bir belirsizlik maliyetli yeniden çalışmalara yol açacaktır.

-

Fiziksel Standart: Rengi iletmenin en güvenilir yolu fiziksel bir örnek kullanmaktır. Bu şunlar olabilir:

-

A Pantone (PMS) Renk Çipi: Genel opak renkler için.

-

A RAL Renk Standardı: Endüstriyel uygulamalar için ortaktır.

-

bir Mevcut Ürün Parçası: "Bu kırmızı şapkayı eşleştir."

-

A Kumaş Renk Örneği, Boya Parçası veya Baskı Örneği: Metamerizm nedeniyle zorlayıcı olsa da bunlar bir başlangıç noktası olarak kullanılabilir.

-

-

Malzeme ve Kaplamanın Tanımlanması: Temel reçineyi (örneğin, "Doğal ABS", "Şeffaf Polipropilen"), istenen opaklığı (opak, yarı saydam, şeffaf) ve gerekli yüzey kaplamasını (parlak, mat, dokulu) tam olarak belirtin.

-

Çevresel Gereksinimler: Dış mekan kullanımı için UV dayanımı, gıda sınıfı uyumluluğu (FDA) veya tıbbi uyumluluk (USP Sınıf VI) gibi özel ihtiyaçlar konusunda renk eşleştiriciyi bilgilendirin.

2. Uygun Renklendirici Sistemin Seçilmesi

Renk eşleştirici, standarda, malzemeye ve bütçeye bağlı olarak en uygun renklendirme yöntemini (Masterbatch, Compounding, Dry Blending veya Liquid Color) ve uygun pigmentleri ve boyaları seçecektir. Bu, aşağıdakilerin dikkate alınmasını içerir:

-

Isı Kararlılığı: Pigmentler reçinenin işlem sıcaklığına yetecek kadar stabil mi?

-

Kimyasal Direnç: Renk, temizlik maddelerine veya çevreye maruz kalmaya karşı dayanıklı mı?

-

Maliyet vs. Performance: İstenilen estetiğin bütçe kısıtlamalarıyla dengelenmesi.

3. Formülasyon ve İlk Deneme Karışımları

Genellikle özel yazılım kullanan renk uzmanı, bir başlangıç renk formülü geliştirecektir. Bu formül, seçilen reçinede hedef rengi elde etmek için gereken çeşitli pigmentlerin, boyaların ve opaklaştırıcıların kesin oranlarını belirtir.

-

Deneme Karışımları: Formüle edilmiş renklendiricinin küçük partileri doğal reçineyle karıştırılır.

-

Test Örnekleri: Bu deneme karışımları daha sonra küçük bir enjeksiyonlu kalıplama makinesi kullanılarak standartlaştırılmış plakalar veya gerçek parça prototipleri halinde kalıplanır. Bu numuneler, rengin son işlenmiş durumunda değerlendirilmesi açısından kritik öneme sahiptir.

4. Renk Ölçüm Aletlerinin Kullanımı

Tek başına görsel değerlendirme subjektiftir ve hataya açıktır. Profesyonel renk eşleştirme objektif ölçümlere dayanır.

-

Kolorimetreler: Bu cihazlar, insan gözünün yansıyan ışığa tepkisini simüle ederek rengi $L*a*b*$ renk uzayında ölçer. Hızlı kontroller ve süreç kontrolü için kullanışlıdırlar.

-

Spektrofotometreler: Bunlar, görünür spektrum boyunca her dalga boyunda yansıyan ışığın tam miktarını ölçen daha gelişmiş cihazlardır. Bir rengin kesin parmak izi olan bir "spektral eğri" oluştururlar.

-

Delta E ($\Delta E$): Spektrofotometreler, örnek renk ile hedef standart arasındaki farkı ölçen $\Delta E$ değerini hesaplar. 1,0 veya daha düşük bir $\Delta E$ genellikle insan gözü için kabul edilebilir bir eşleşme olarak kabul edilir, ancak belirli proje toleransları farklılık gösterebilir. 0,5 değeri genellikle sıkı eşleşmeler için bir hedeftir.

-

Metamerizm Check: Spektrofotometreler ayrıca farklı aydınlatıcılar altındaki spektral eğrileri karşılaştırarak metamerizmi tahmin edebilir.

-

5. Formülasyonların ve Yinelemelerin Ayarlanması

Renk uzmanı, $\Delta E$ değerlerine ve kontrollü ışık kabini altındaki görsel değerlendirmeye dayanarak formülasyonu ayarlayacaktır.

-

Yinelemeli Süreç: Bu genellikle yinelenen bir süreçtir. Renk uzmanı, sararmayı azaltmak için (b* değerini ayarlayarak) çok az miktarda mavi pigment ekleyebilir veya L* değerini koyulaştırmak için siyah pigmenti artırabilir.

-

Müşteri Onayı: Tatmin edici bir $\Delta E$ elde edildiğinde (tipik olarak $\Delta E < 1,0$ toleransı dahilinde), kalıplanmış renk çipi nihai onay için müşteriye gönderilir. Müşterinin bu fiziksel plastik çipi tercih ettiği aydınlatma koşullarında onaylaması kritik önem taşıyor.

Renk Eşleştirme Ekipmanları ve Araçları

Temel enjeksiyonlu kalıplama makinesinin ötesinde, hassas renk uyumu için özel ekipmanlar da gereklidir:

-

Işık Kabini (Renkli Görüntüleme Kabini): Çeşitli standart ışık kaynakları (örn. D65 Gün Işığı, Soğuk Beyaz Floresan, Akkor A) altında rengin görsel olarak değerlendirilmesine olanak tanıyan kontrollü bir ortam. Bu, metamerizmin tespiti ve önlenmesi için kritik öneme sahiptir.

-

Kolorimetreler ve Spektrofotometreler: Yukarıda ayrıntılı olarak açıklandığı gibi, bu araçlar, öznelliği azaltarak rengi nesnel olarak ölçer ve niceliksel olarak belirler.

-

Renk Formülasyon Yazılımı: Renk uzmanlarının pigment oranlarını tahmin etmesine, renk veritabanlarını yönetmesine ve $\Delta E$ değerlerini daha verimli bir şekilde hesaplamasına yardımcı olan gelişmiş yazılım.

-

Dozaj Üniteleri / Besleyiciler: Masterbatch ve sıvı renk için, yüksek doğruluklu gravimetrik (ağırlık bazlı) veya hacimsel (hacim bazlı) besleyiciler, tutarlı azaltma oranları sağlamak için gereklidir.

-

Küçük Enjeksiyon Makineleri / Laboratuvar Ekstrüderleri: Üretim makinelerini bağlamadan yeni renk formülasyonlarını değerlendirmek amacıyla deneme plakalarını veya küçük parçaları hızlı bir şekilde kalıplamak için kullanılır.

-

Karıştırma ve Harmanlama Ekipmanları: Kuru karıştırma için tamburlar, şerit karıştırıcılar veya tamburlu karıştırıcılar veya düzgün dağılım için özel masterbatch karıştırıcılar.

Enjeksiyon Kalıplamada Renk Sorunlarını Giderme

En iyi hazırlık ve mükemmel şekilde eşleşen renk formülüyle bile üretim sırasında sorunlar ortaya çıkabilir. Renk sorunlarının çoğu renklendiricinin kendisinden değil, malzeme kullanımı, işleme veya ekipmandaki tutarsızlıklardan kaynaklanmaktadır. Etkili sorun giderme, temel nedeni belirlemek için sistematik bir yaklaşım gerektirir.

Yaygın Sorunlar ve Belirtileri

İşte en sık karşılaşılan renk sorunları:

-

Renk Değişimleri ve Tutarsızlıklar:

-

Şuttan Şuta Değişim: Arka arkaya üretilen parçalarda gözle görülür renk farklılıkları bulunmaktadır.

-

Partiden Partiye Değişim: Aynı parçanın farklı üretim süreçlerinde renk sapması görülüyor.

-

Parçadan Parçaya Değişim: Çok boşluklu bir kalıptaki farklı boşluklar farklı renkler üretir.

-

-

Çizgilenme, Dönme ve Benekler:

-

Renk Çizgileri/Akış Çizgileri: Genellikle eriyiğin akış yolunu takip eden, karışmamış renklendiricinin görünür çizgileri.

-

Renk Kıvrımları/Beneklenme: Mermer görünümü veren, değişen renk yoğunluğuna sahip düzensiz desenler.

-

Siyah Noktalar/Renkli Kümeler: Küçük, koyu veya konsantre renklendirici veya yanmış malzeme lekeleri.

-

-

Solma, Renk Değişikliği ve Renk Kayması:

-

Sararma/Esmerleşme: Özellikle beyaz veya açık renkli parçalarda yaygındır.

-

Koyulaştırma/Donuklaştırma: Renkler canlılığını kaybeder veya bulanıklaşır.

-

Ton Değiştirme: Renk önemli ölçüde değişir (örneğin, mavinin yeşilimsi bir renge dönüşmesi veya kırmızının kahverengimsi bir renge dönüşmesi).

-

Sebepler ve Çözümler

Temel nedeni belirlemeye yönelik sistematik bir yaklaşım, malzeme, işleme ve ekipmanın kontrol edilmesini içerir.

A. Malzemeyle İlgili Konular

-

Sorun: Tutarsız Masterbatch/Sıvı Renk Dozajı.

-

Sebep: Dozaj ekipmanı (besleyici) hatalı, yanlış kalibre edilmiş veya renklendirici bitmiş.

-

Çözüm: Besleyiciyi düzenli olarak kalibre edin (gravimetrik besleyiciler hacimsel besleyicilerden daha doğrudur). Yeterli renklendirici tedarikini sağlayın. Haznede köprü olup olmadığını kontrol edin.

-

-

Sorun: Uyumsuz Taşıyıcı Reçine.

-

Sebep: Masterbatch'teki taşıyıcı reçine, baz reçineyle tam olarak uyumlu olmadığından düzgün bir dağılıma engel olur.

-

Çözüm: Özel baz reçineniz için tasarlanmış masterbatch kullanın (örneğin, PP reçine için PP bazlı masterbatch). Kritik uygulamalar için "evrensel" masterbatch'lerden kaçının.

-

-

Sorun: Bozulmuş Baz Reçine veya Renklendirici.

-

Sebep: Yüksek ısı geçmişine sahip aşırı yeniden öğütme (yeniden işlenmiş malzeme) veya son kullanma tarihi geçmiş/yanlış şekilde saklanan reçine/renklendirici.

-

Çözüm: Özellikle hassas renkler için yeniden öğütme kullanımını en aza indirin. Malzemenin son kullanma tarihlerini kontrol edin. Malzemeleri kuru, sıcaklık kontrollü ortamlarda saklayın.

-

-

Sorun: Kirlenme.

-

Sebep: Haznede, fıçıda veya kurutucuda kalan önceki renk; toz/kir; veya yabancı parçacıklar.

-

Çözüm: Renk değişiminden önce tüm ekipmanları iyice temizleyin. Makineyi tamamen temizlenene kadar doğal reçineyle temizleyin.

-

-

Sorun: Reçinedeki Nem.

-

Sebep: Higroskopik reçineler (örn. Naylon, PC, ABS) düzgün şekilde kurutulmamış.

-

Çözüm: Doğru kurutma sıcaklıkları ve sürelerini sağlayın. Nem, lekelere neden olabilir ve pigmentlerle reaksiyona girebilir.

-

B. İşleme Parametresi Sorunları

-

Sorun: Renk Bozulması (Sararma, Koyulaşma, Ton Kayması).

-

Sebep: Erime Sıcaklığı Çok Yüksek: Pigmentleri aşırı ısıtır.

-

Sebep: İkamet Süresi Çok Uzun: Malzeme namluda çok uzun süre kalır, bu da termal bozulmaya yol açar. Bu genellikle daha büyük makinelerde daha küçük dozaj boyutlarında meydana gelir.

-

Sebep: Yüksek Shear Heat: Aşırı vida hızı, karşı basınç veya kısıtlayıcı geçitler/nozullar sürtünme ısısı oluşturur.

-

Çözüm: Namludan başlayarak namlu sıcaklıklarını kademeli olarak azaltın. Vida hızını ve karşı basıncı optimize edin. Namlu kapasitesine göre atış boyutunu kontrol edin (namlu kapasitesinin %20-80'ini hedefleyin). Kapı/yolcu tasarımını düşünün.

-

-

Sorun: Zayıf Dağılım (Çizgiler, Girdaplar, Benekler).

-

Sebep: Yetersiz Karıştırma: Vidada yeterli kesme veya karıştırma hareketi yok.

-

Sebep: Düşük Melt Temperature: Malzemenin tamamen erimemesi pigment dağılımını engelliyor.

-

Çözüm: Erime sıcaklığını hafifçe artırın (dikkatli bir şekilde, bozulmayı önleyin). Geri basıncı artırın (daha fazla karıştırma sağlar). Daha fazla karıştırma elemanı içeren farklı bir vida tasarımı düşünün (örneğin, karıştırma vidası ucu). Tutma süresini biraz artırın.

-

-

Sorun: Kalıp Sıcaklığından Dolayı Renk Kayması.

-

Sebep: Kalıp sıcaklığındaki önemli değişiklikler, yarı kristal reçinelerin kristalleşmesini, değişen parlaklığı ve algılanan rengi etkileyebilir.

-

Çözüm: Güvenilir bir TCU (Sıcaklık Kontrol Ünitesi) kullanarak tutarlı kalıp sıcaklığını koruyun.

-

C. Ekipmanla İlgili Sorunlar

-

Sorun: Renk Çizgileri/Kaynak Çizgisi Görünürlüğü.

-

Sebep: Memede veya sıcak yollukta yetersiz karıştırma. Erime yolundaki engeller.

-

Çözüm: Nozulu tıkanıklıklara karşı kontrol edin. Sıcak yolluğun temiz olduğundan ve eşit şekilde ısıtıldığından emin olun. Nozülde statik bir karıştırıcı düşünün.

-

-

Sorun: Çok Gözlü Kalıplarda Düzensiz Karıştırma.

-

Sebep: Dengesiz koşucular boşluklar arasında farklı akış hızlarına ve ısı geçmişlerine yol açar.

-

Çözüm: Koşucu dengesini optimize edin. Mümkünse gelişmiş sistemlerde kritik boşluklar için ayrı dozaj kullanın.

-

Renk Tutarlılığını Korumak İçin En İyi Uygulamalar

-

Net Standartlar Oluşturun: Her zaman onaylı bir fiziksel renk çipiyle çalışın ve kabul edilebilir bir Delta E ($\Delta E$) aralığı belirtin.

-

Düzenli Ekipman Kalibrasyonu: Dozaj besleyicilerini, sıcaklık kontrol cihazlarını ve kurutucuları düzenli olarak kalibre edin.

-

Proses Kontrolü: Her parça ve renk için doğrulanmış işleme parametrelerini belgeleyin ve bunlara kesinlikle uyun.

-

Malzeme İzlenebilirliği: Reçine ve renklendiricilerin parti numaraları takip edilmelidir.

-

Operatör Eğitimi: Operatörleri uygun malzeme taşıma, besleyici işletimi ve görsel renk değerlendirmesi konusunda eğitin.

-

Işık Kabini Kullanımı: Metamerizmi yakalamak için standart bir ışık kabini altında görsel kontroller yapın.

-

Kalite Kontrol Kontrolleri: Üretim sırasında bir kolorimetre veya spektrofotometre kullanarak düzenli renk kontrolleri uygulayın.