I. Stres işaretlerinin tanımı ve belirtileri

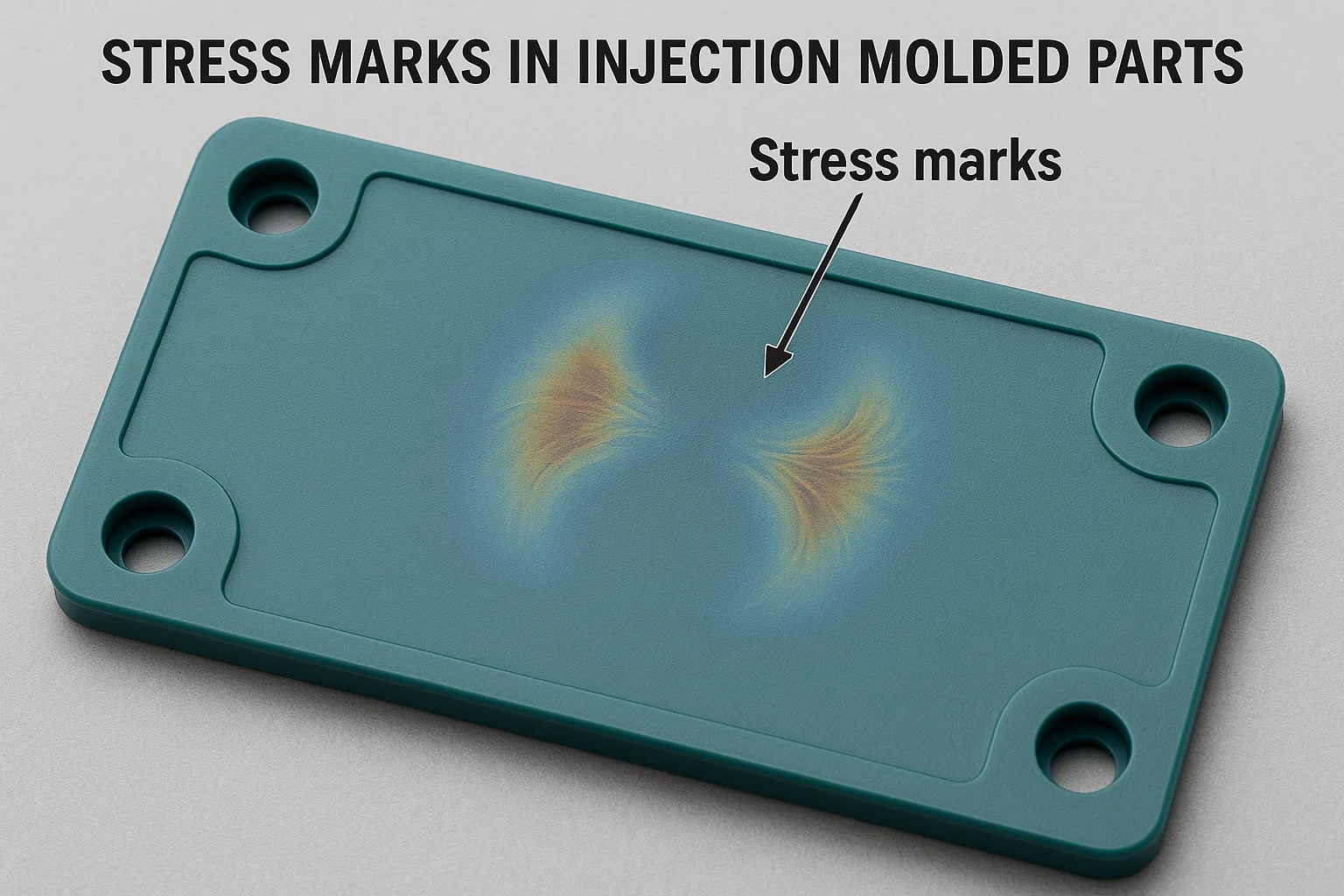

Enjeksiyon kalıplanmış parçalardaki stres işaretleri, parlak veya düzensiz doku olarak ortaya çıkan lokalize stres konsantrasyonunun neden olduğu yüzey kusurlarıdır. Ortak konumlar şunları içerir:

- Görsel tutarsızlıklar : "Hayalet çizgileri" veya düzensiz gölgelendirme andıran koyu renkli parçalarda daha dikkat çekicidir.

- Konumsal özellikler : Genellikle akış uçlarının, kaynak çizgilerinin ve düzensiz soğutma alanlarının yakınında meydana gelir.

İi. Kök Neden Analizi

1. Kalıp Tasarımı Kusurları

- Uygun olmayan kapı tasarımı : Küçük kapılar veya zayıf yerleşim yüksek kesme oranlarına ve sıcaklık gradyanlarına yol açar.

- Ani duvar kalınlığı değişimleri :% 30'u aşan kalınlık varyasyonları düzensiz büzülmeye neden olur (örneğin, ince duvarlı alanlar kasılmayı kısıtlar, gerilme stresi üretir).

- Yetersiz havalandırma : Ayrılma hatları veya akış uçlarındaki gaz tuzakları, lokalize aşırı ısınma ve akış türbülansı yaratır.

- Keskin köşeler ve kaburga tasarımı : Keskin açılarda yüksek akış direnci; Kaburgalar ana duvar kalınlığının% 40'dan daha kalın. Soğutma homojenliğini bozar.

2. İşlem parametresi sorunları

- Aşırı enjeksiyon hızı/basıncı : Yüksek kesme gerilimi ve moleküler yönelim artık stresi arttırır.

- Sıcaklık yanlış yönetimi : Düşük eriyik sıcaklığı veya eşit olmayan kalıp soğutma (örn., Kötü tasarlanmış soğutma kanalları) büzülme farklılıklarını güçlendirir.

- Yetersiz paketleme basıncı : Kısa paketleme süresi veya düşük basınç, büzülmeyi telafi edemez, bu da kalın bölümlerde lavabo izlerine ve stres işaretlerine neden olur.

3. Malzeme özellikleri

- Yüksek eriyik akış indeksi (MFI) : Aşırı akışkan malzemeler moleküler oryantasyonu ve eşit olmayan büzülmeyi teşvik eder.

- Kristallik efektleri : Kristal malzemeler (örn. PP, PA) soğutma oranlarına duyarlıdır; Kalın duvar alanları kristallik eşitsizlikleri geliştirir.

- Katkıda bulunma : Cam lifler gibi dolgu maddeleri akış uçlarında birikir ve arayüzey bağını zayıflatır.

4. Ürün Tasarım Sınırlamaları

- Tek tip olmayan duvar kalınlığı : Örnekler arasında% 40-60 kalınlık varyasyonlarına sahip dizüstü bilgisayar arka kapakları yer alır.

- Kötü Kaynak Çizgisi Yerleştirme : Kaynak çizgileri kozmetik yüzeylerle çakıştığında stres işaretleri oluşur.

III. Kapsamlı çözümler

1. Kalıp Tasarım Optimizasyonu

- Kapı değişiklikleri : GATE (örn., 1.5mm → 2.0mm); Kesme azaltmak için fan veya üst üste binen kapıları benimseyin.

- Kademeli kalınlık geçişleri : Ani değişikliklere yarıçap (≥0.5 × duvar kalınlığı) ekleyin; Vaka çalışmaları% 80 stres işareti azalması göstermektedir.

- Geliştirilmiş havalandırma : Akış uçlarına havalandırma yuvaları (0.02-0.04mm derinlik) ekleyin; Gözenekli çelik veya havalandırma delikleri kullanın.

- Konformal soğutma : Sıcaklık değişimini ± 5 ° C ile sınırlamak için konformal soğutma kanallarını uygulayın.

2. Proses Ayarlamaları

- Sıcaklık kontrolü : Eriyik sıcaklığını 10-20 ° C (örn., PA66: 270 ° C → 290 ° C) ve küf sıcaklığını 20-30 ° C (örn., ABS: 60 ° C → 80 ° C) yükseltin.

- Çok aşamalı enjeksiyon : İlk doldurma için düşük hızla (maks.% 30-% 50) başlayın, ardından yüksek hıza geçin; Ambalaj basıncını% 70-% 90 enjeksiyon basıncına ayarlayın.

- Uzatılmış paketleme süresi : Büzülmeyi ve artık stresi azaltmak için 2s'den 4s'ye artar.

3. Malzeme Değişiklikleri

- Düşük shrinaj malzemeleri : PP'ye% 30 talk ekleyin, büzülmeyi% 1.8'den% 0.8'e düşürün.

- Akış katkı maddeleri :%0.1-%0.5 silikon bazlı yağlayıcılar eriyik viskozitesini%10-%20 oranında düşürür.

- Fiber uyumluluğu : Arayüzey stresini en aza indirmek için cam liflerini birleştirme ajanlarıyla tedavi edin.

4. İşleme sonrası ve test

- Tavlama : 2 saat boyunca 120 ° C'de tavlanan PC parçaları% 60-% 80 iç stresi ortadan kaldırır.

- Stres tespiti : Nitel analiz için polarize ışık veya çözücü daldırma (örn. Buzul asetik asit içinde ABS) kullanın.

IV. Vaka çalışmaları

Durum 1: Oyuncak Gun Stok Stres İşaretleri

- Sorun : PP% 10 GF kısmı kaburgalarda stres işaretleri gösterdi (% 50 kalınlık farkı).

- Düzeltmek : Kaburga kalınlığını ana duvarın% 40'ına indirin; yarıçap ekleyin; daha düşük paketleme basıncı (80MPA → 60MPA); Kalıp sıcaklığını kaldırın (60 ° C → 80 ° C).

- Sonuç :% 100 eleme; Verim% 70'den% 95'e yükseldi.

Durum 2: Dizüstü bilgisayar kapağı stres işaretleri

- Sorun : PC ABS kısmı 0.9mm/1.5mm duvar uyumsuzluğu nedeniyle stres işaretleri vardı.

- Düzeltmek : Önce kalın alanları doldurmak için yeniden konumlandırma; Kalıp sıcaklığı (90 ° C → 110 ° C) kaldırın; Paketlemeyi 6'lara kadar uzatın.

- Sonuç :% 90 azalma; % 98 kozmetik geçiş oranı.

V. Özet

Stres işareti azaltma multidisipliner optimizasyon gerektirir:

- Önleyici tasarım : Sınır duvar kalınlığı varyasyonunu (≤%20); yarıçap ve dengeli koşucular kullanın.

- Hassas işleme : Yeterli paketleme ile gradyan sıcaklığı/basınç kontrolü.

- Malzeme seçimi : Düşük shrinaj, yüksek akışlı malzemelere öncelik verin; Gerektiğinde değiştiricileri kullanın.

Sistematik iyileştirmeler estetiği, mekanik performans ve maliyet verimliliğini arttırır.