I. Kalıp açma yönünün tasarım ilkeleri ve önemi

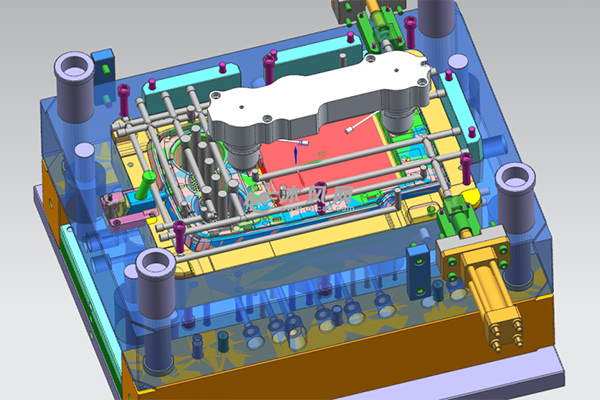

Kalıp açma yönü, kalıp karmaşıklığını, üretim maliyetlerini ve ürün estetiğini doğrudan etkileyen enjeksiyon kalıplamada kritik bir tasarım kararıdır. Temel tasarım ilkeleri şunları içerir:

1. Yapısal hizalama

Kaburga, Snap-Fits ve patronlar gibi özellikler kalıp açma yönüne hizalanmalıdır (bkz. Şekil 1). Bu, yan çekirdekleri önler ve ayrılma çizgisi işaretlerini azaltır. Örneğin, açılış yönünden> 15 ° açılı Snap-Fits, kaydırıcılar gerektirir ve kalıp maliyetlerini%30'un üzerinde artırır.

2. alttan kaçınma

Uygun yönelim, alt kesimlerin% 95'ini normal demolding yapılarına dönüştürebilir. Vaka çalışmaları, açılış yönünün 22 ° döndürmenin yan çekirdekleri 4'ten 1'e düşürdüğünü göstermektedir.

3. Estetik optimizasyon

Görünüme duyarlı parçalar (örn. Otomotiv iç mekanları) için, açılış yönünü 45 ° –75 ° 'de görünür yüzeylere yönlendirmesi, ayrılma hattı görünürlüğünü%60 azaltır.

Kalıp ömrü

Düzgün hizalanmış kaburgalar, demolding direncini%40 oranında düşürerek küf ömrünü 30.000-50.000 döngü arttırır.

İi. Çizgi tasarımını ayırmak için sistematik yöntemler

Ayrılma çizgisi tasarımı geometri, üretim ve estetiği entegre eder:

1. sınıflandırma sistemi

2. Konumlandırma algoritmaları

Sınırlayıcı Kutu Projeksiyonu: Standart parçaların% 85'i için birincil ayrılma hatlarını belirler.

Dilim Analizi: Serbest biçimli yüzeyler için Z-Buffer Algoritmaları (0.01mm çözünürlük) kullanır.

Akış sonu yöntemi: Yüksek stresli alanlardaki kaynak hatlarından kaçınmak için MPI analizini birleştirir.

3. Estetik teknikler

"Bıçak kenarı" ayrılma hatları (R-açısı <0.1mm) Tüketici elektroniğinde dikiş görünürlüğünü% 90 azaltır. Ayrılma çizgilerini kenarlara konumlandırma, düz bölgelere kıyasla yüzey pürüzlülüğünü (RA) iki dereceye düşürür.

III. Anahtar faktörler ve optimizasyon stratejileri

1. Büzülme Tazminatı

GB/T14486-93 başına, 1.2-1.5 × malzemenin nominal büzülmesini telafi edin. PA66 için (nominal büzülme%0.8-1.5),%1.0-1.8 kullanın.

2. Havalandırma sistemi entegrasyonu

Birincil havalandırma delikleri olarak ayrılık çizgileri, malzeme viskozitesi ile havalandırma derinlikleri gerektirir:

Düşük viskozite (örn., PP): 0.015-0.02mm

Yüksek viskozite (örn. PC): 0.03-0.05mm

Optimize edilmiş havalandırma, dolgu basıncını% 15 ve döngü süresini% 8 azaltır.

3. Kalıp mukavemeti güvencesi

Ayrılma çizgilerindeki sıkıştırma kuvveti:

F kelepçe = P boşluk X A ıvır zıvır

F kelepçe : Kelepleme kuvveti (KN veya ton)

P boşluk : Ortalama boşluk basıncı (MPa veya kg/cm²)

A ıvır zıvır : Kalıp açma yönünde parça koşucunun maksimum öngörülen alanı (cm² veya in²)

Detaied için lütfen bizimle iletişime geçin. Bir profesyonel Çin'de özel enjeksiyon kalıp üreticisi.

IV. Ortak sorunlara çözümler

1. flaş kontrolü

0.005 mm taşlama limiti ile ≤5μm'ye kadar flaş olan üçlü kılıf yapılar (ana 2 yardımcı contalar).

2. Karmaşık yüzey kullanımı

Otomotiv lensler için, 5 eksenli işleme ile Nurbs tabanlı ayrılık yüzeyleri ≤0.05mm kontur hatası elde eder.

3. Mikro kalıplama çözümleri

Lazer-yenilenmiş ayrılma çizgileri (20μm genişlik) insülin pompaları gibi hassas parçaları etkinleştirir.

V. Gelişmiş Teknoloji Uygulamaları

1. CAE güdümlü optimizasyon

Bir dizüstü bilgisayar kasası projesi, Moldflow analizi yoluyla dalga şeklindeki ayrılma hatları kullanılarak döngü 1,2 mm'den 0.3 mm'ye düşürdü.

2. Katkı üretimi

SLM tarafından üretilen ayrılık ekleri biyomimetik dokulara sahip sürtünme katsayılarını%40 oranında düşürür.

3. Akıllı izleme

Tampon kalıplarındaki IoT sensörleri 0.002mm yanlış hizalamaları algılar ve beklenmedik arızaları%90 azaltır.

VI. Gelecek Eğilimler

1. AI destekli tasarım

Derin öğrenme sistemleri, standart parçaların% 85'i için ayrılma hattı tasarımını otomatikleştirerek tasarım süresini 5 × kesiyor.

2. Nano ölçekli yüzey mühendisliği

PVD kaplamalar, kalıp ömrünü 1 milyon döngü haline getirir ve üçlü bakım aralıkları.

3. Sürdürülebilirlik

Biyolojik olarak parçalanabilir malzemelerle "sıfır flash" ayrım hatları malzeme atıklarını% 1.2'den% 0.3'e düşürür.

Vaka çalışması: Bir ev alet üreticisi, kalıp geliştirme süresini 45'ten 28 güne düşürdü ve bu yöntemler kullanılarak kusur oranları% 3,5'ten% 0.8'e düşürdü. Dijital ikizler, kalıp açma yönü ve ayrılık hattı optimizasyonu gibi gelişmekte olan teknolojilerle yeni bir zeka çağına girecektir.