giriiş

Üretimde- doğru kalıp yüksek kaliteli parçalar oluşturmak için çok önemlidir. Bu kalıp için seçtiğiniz malzeme, maliyet ve üretim hızından nihai ürünün kalitesine kadar her şeyi doğrudan etkiler. Birçok malzeme mevcut olsa da, ikisi en yaygın ve çok yönlü olarak öne çıkıyor: alüminyum Ve çelik .

Bu makale, benzersiz özelliklerini, avantajlarını ve dezavantajlarını araştırarak alüminyum ve çelik kalıplar dünyasına dalmaktadır. Hangi materyalin özel projeniz için en uygun olduğunu anlamanıza yardımcı olmak için bunları maliyet, dayanıklılık ve performans gibi temel faktörlerle karşılaştıracağız.

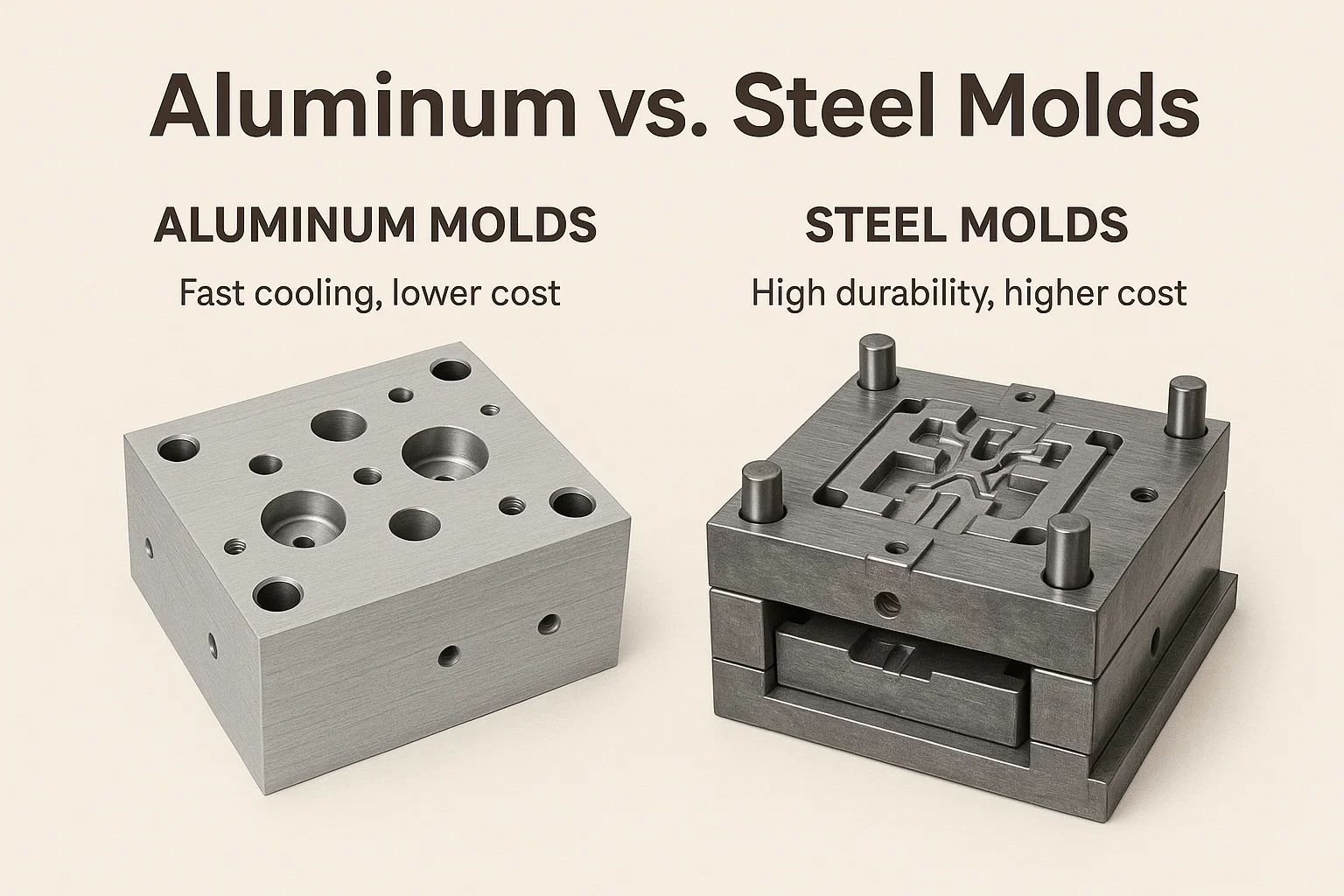

Alüminyum kalıplar nedir?

Alüminyum kalıplar benzersiz hız ve verimlilik dengesi için popüler bir seçimdir. Bu kalıplar tipik olarak yüksek güçlü alüminyum alaşımlardan yapılmıştır, örneğin 7075 Ve 6061 mükemmel işlenebilirlikleri ve yüksek termal iletkenlikleri ile bilinen.

Çelikten farklı olarak, alüminyum ısıyı çok hızlı bir şekilde dağıtabilir. Bu, prototipleme veya düşük hacimli üretim çalışmaları gibi hızlı soğutmanın gerekli olduğu uygulamalar için idealdir. Hızlı döngü süreleri ve daha düşük işleme maliyetleri nedeniyle, alüminyum kalıplar genellikle çeliğin aşırı dayanıklılığını gerektirmeyen projeler için gidilecek çözümdür.

Çelik kalıplar nedir?

Çelik kalıplar yüksek hacimli ve zorlu üretim için endüstri standardıdır. Çeşitli takım çeliği derecelerinden üretilmiştir, bu tür ortak tipler dahil olmak üzere ortak tipler P20 , H13 , Ve 420 Paslanmaz Çelik . Bu malzemeler olağanüstü sertlikleri, aşınma direnci ve hassas boyutları tutma yetenekleri için değerlenir.

Çelik kalıplar dayanacak şekilde üretilmiştir. Milyonlarca döngünün zorluklarına dayanabilirler, bu da onları seri üretim için en güvenilir seçim haline getirir. Alüminyum ile karşılaştırıldığında makineye ve serinlenmeleri daha uzun sürerken, uzun süreli dayanıklılık ve aşınmaya karşı dirençleri onları aşındırıcı plastiklerle parçalar veya uzun yıllar boyunca sürekli çalışan operasyonlar için gerekli kılar.

Alüminyum ve çelik kalıplar arasındaki temel farklılıklar

Alüminyum ve çelik arasında seçim yaparken, karar üretimi etkileyen birkaç kritik farklılığa iner.

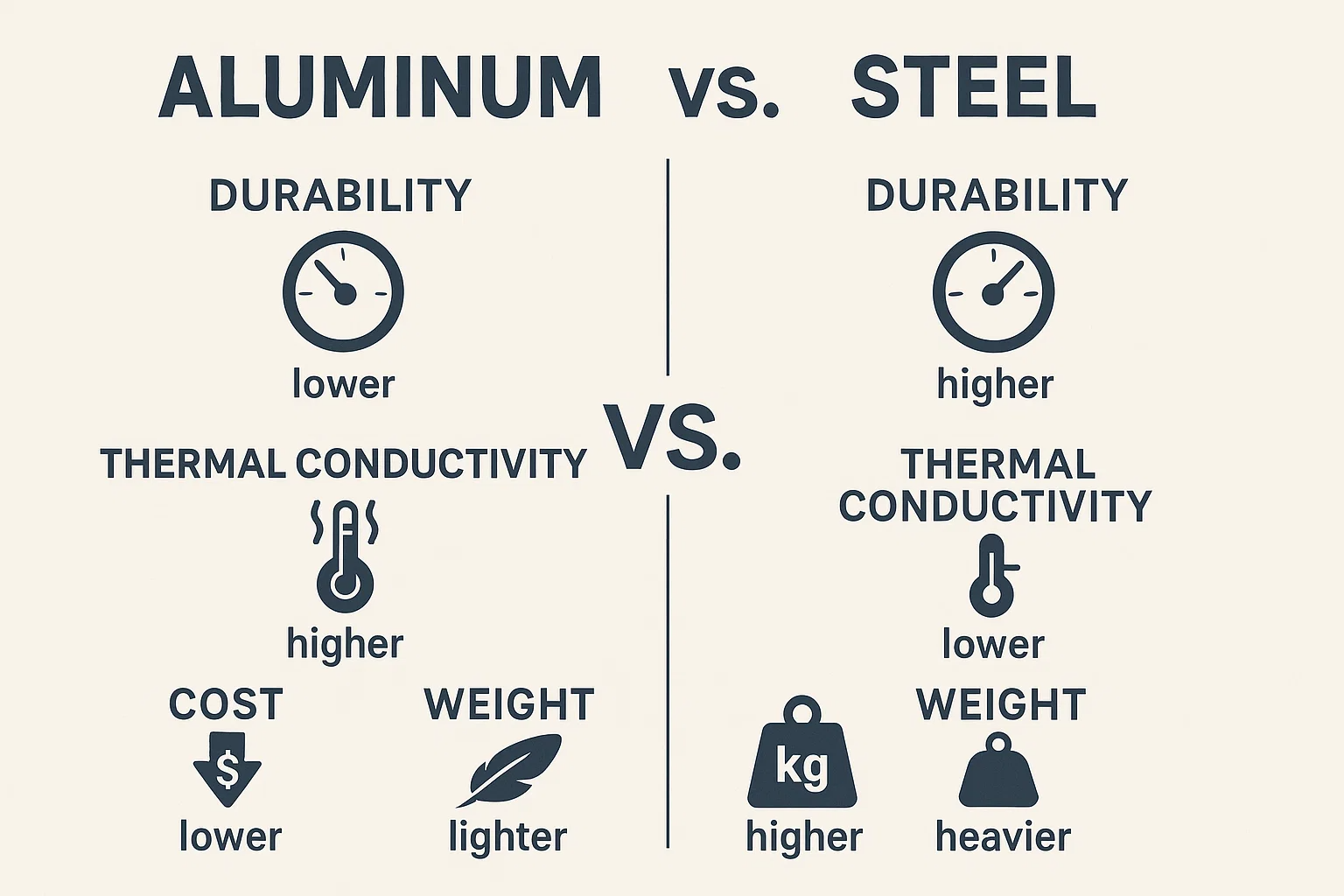

Dayanıklılık ve ömür

Çelik kalıplar dayanıksızlığın tartışmasız şampiyonlarıdır. Milyonlarca döngüye katlanmak için inşa edilmiş, aşınmaya, aşınmaya ve korozyona direniyorlar, bu da onları yüksek hacimli üretim için mükemmel hale getiriyor. Alüminyum kalıplar , güçlü olsa da, daha yumuşaktır. Daha hızlı yıpranırlar ve ömrünü uzatmak için özel kaplamalarla tedavi edilmedikçe, tipik olarak 100.000 parçanın altında daha kısa üretim koşuları için en uygun olanlardır.

Termal iletkenlik

Bu nerede alüminyum kalıplar Gerçekten parlıyor. Alüminyum, çelikten beş kat daha hızlı ısıyı aktarır. Bu yüksek termal iletkenlik, kalıbın önemli ölçüde daha hızlı soğuduğu anlamına gelir, bu da döngü sürelerini önemli ölçüde azaltır ve üretim hızını arttırır. Çelik kalıplar Aksine, ısıyı daha uzun süre koruyarak daha yavaş soğutma ve daha uzun bir genel döngü süresine yol açar.

Maliyet analizi

Maliyet farkı önemlidir. . Alüminyum için ilk malzeme daha ucuzdur ve mükemmel işlenebilirliği, bitmiş bir kalıp haline getirmek için daha az zaman ve enerji gerektirdiği anlamına gelir. Bu, alüminumu prototipler ve düşük hacimli projeler için oldukça uygun maliyetli bir seçim haline getirir. Çelik Bununla birlikte, satın alınması daha pahalıdır ve makineye çok daha zordur, bu da daha yüksek ön maliyetlere yol açar. İlk yatırım daha yüksek olsa da, inanılmaz uzun ömürlülüğü nedeniyle yüksek hacimli üretim için bölüm başına uzun vadeli operasyonel maliyet daha düşüktür.

Ağırlık

Alüminyum çelikten çok daha hafiftir - ağırlığın üçte biri. Bu, alüminyum kalıpları daha kolay ve daha güvenli hale getirir. Azaltılmış ağırlık ayrıca kalıplama makinesine daha az zorlama yapar ve potansiyel olarak daha küçük preslerin kullanımına izin verir. Çelik kalıplar ağır ve hantaldır, genellikle kullanım ve kurulum için özel ekipman gerektirir.

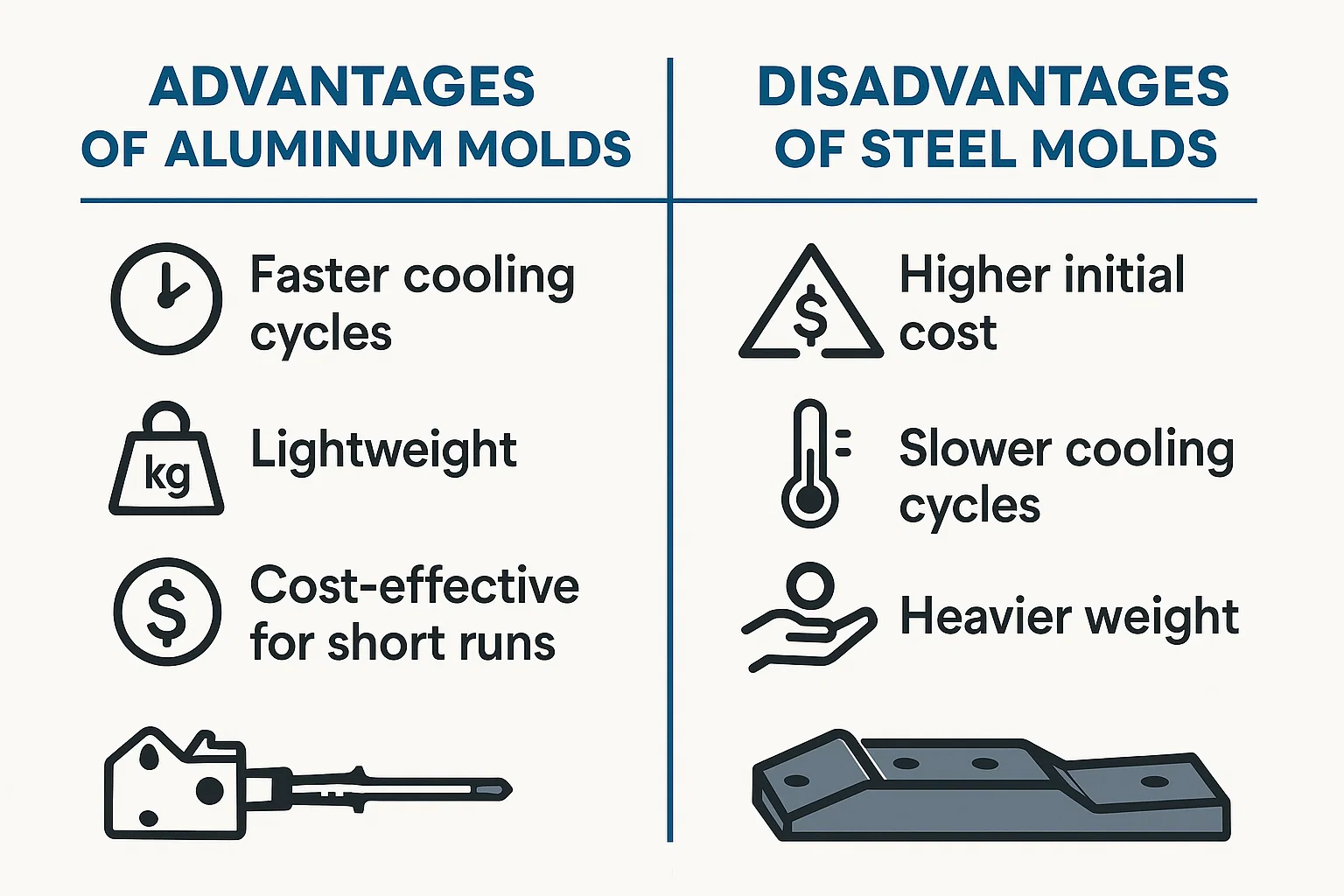

Alüminyum kalıpların avantajları

-

Daha hızlı soğutma döngüleri: Alüminyumun yüksek termal iletkenliği, ısıyı hızlı bir şekilde parçadan çektiği anlamına gelir. Bu, soğutma süresinde büyük ölçüde azalır ve Daha hızlı üretim döngüleri ve saatte daha yüksek çıkış.

-

Hafif: Çelikten önemli ölçüde daha hafif olan alüminyum kalıpların işlenmesi, taşınması ve kurulumu daha kolaydır. Bu sadece güvenliği artırmakla kalmaz, aynı zamanda kalıplama makinelerindeki aşınma ve yıpranmayı da azaltır ve potansiyel olarak daha küçük, daha fazla enerji tasarruflu preslerin kullanımına izin verir.

-

Kısa koşular için uygun maliyetli: Daha düşük malzeme maliyeti ve alüminyumun daha kolay işlenebilirliği, onu mükemmel bir seçim haline getiriyor Prototipleme ve düşük hacimli üretim . Hızlı ve daha düşük bir ön maliyetle yapılmış bir kalıp alabilirsiniz, bu da tasarımları test etmek veya sınırlı çalışmaları üretmek için ideal hale getirebilirsiniz.

Alüminyum kalıpların dezavantajları

-

Daha düşük dayanıklılık: Alüminyum çelikten daha yumuşaktır ve seri üretim için gereken milyonlarca döngüye dayanamaz. Zaman içinde dings, çizikler ve aşınmaya daha duyarlıdır, bu da ömrünü sınırlar.

-

Giymeye yatkınlık: Koruyucu bir kaplama olmadan, alüminyum kalıplar, özellikle cam dolu plastikler gibi aşındırıcı malzemeleri kalıplama sırasında hızlı bir şekilde yıpranabilir.

-

Aşındırıcı malzemeler için daha az uygun: Oldukça aşındırıcı malzemeler için, çelik bir kalıp neredeyse her zaman gereklidir. Bir alüminyum kalıbın daha yumuşak yüzeyi çok hızlı bir şekilde bozulur, parça kalitesini tehlikeye atar ve sık onarım gerektirir.

Çelik kalıpların avantajları

-

Yüksek dayanıklılık ve ömür: Çelik inanılmaz derecede zor. Takım çeliğinden yapılan kalıplar, sürekli kullanıma dayanacak şekilde tasarlanmıştır, bu da onları mükemmel hale getirir. Yüksek hacimli üretim çalışmaları Bu yıllarca sürebilir.

-

Aşınmaya karşı direnç ve aşınma: Çeliğin sertliği, doldurulmuş plastiklerden veya diğer sert malzemelerden aşınmaya karşı oldukça dirençli hale getirir. Bu, kalıbın milyonlarca parça üzerinde boyutsal doğruluğunu ve yüzey kaplamasını korumasını sağlar.

-

Boyutsal İstikrar: Çelik şeklini ve boyutunu basınç altında tutar ve sıcaklık değişimleri alüminyumdan daha iyi. Bu istikrar, parça üretmek için kritiktir. sıkı toleranslar ve karmaşık geometriler .

Çelik kalıpların dezavantajları

-

Daha yüksek başlangıç maliyeti: Çelik kalıplar için hammadde daha pahalıdır ve işleme işlemi çok daha yavaş ve daha emek yoğundur. Bu, daha yüksek bir ön yatırım ve daha uzun teslim süreleri ile sonuçlanır.

-

Daha yavaş soğutma döngüleri: Çeliğin düşük termal iletkenliği, ısıyı daha uzun süre koruduğu anlamına gelir. Bu, her bir parça için soğutma süresini uzatır ve daha yavaş üretim döngüleri ve bir alüminyum kalıpla karşılaştırıldığında azaltılmış çıkış.

-

Daha ağır ağırlık: Çelik bir kalıbın ağırlığı, işlenmeyi ve taşınmayı zorlaştırabilir. Ayrıca, operasyonel maliyetleri artırabilecek ve esnekliği sınırlayabilen daha sağlam bir kalıplama makinesi gerektirir.

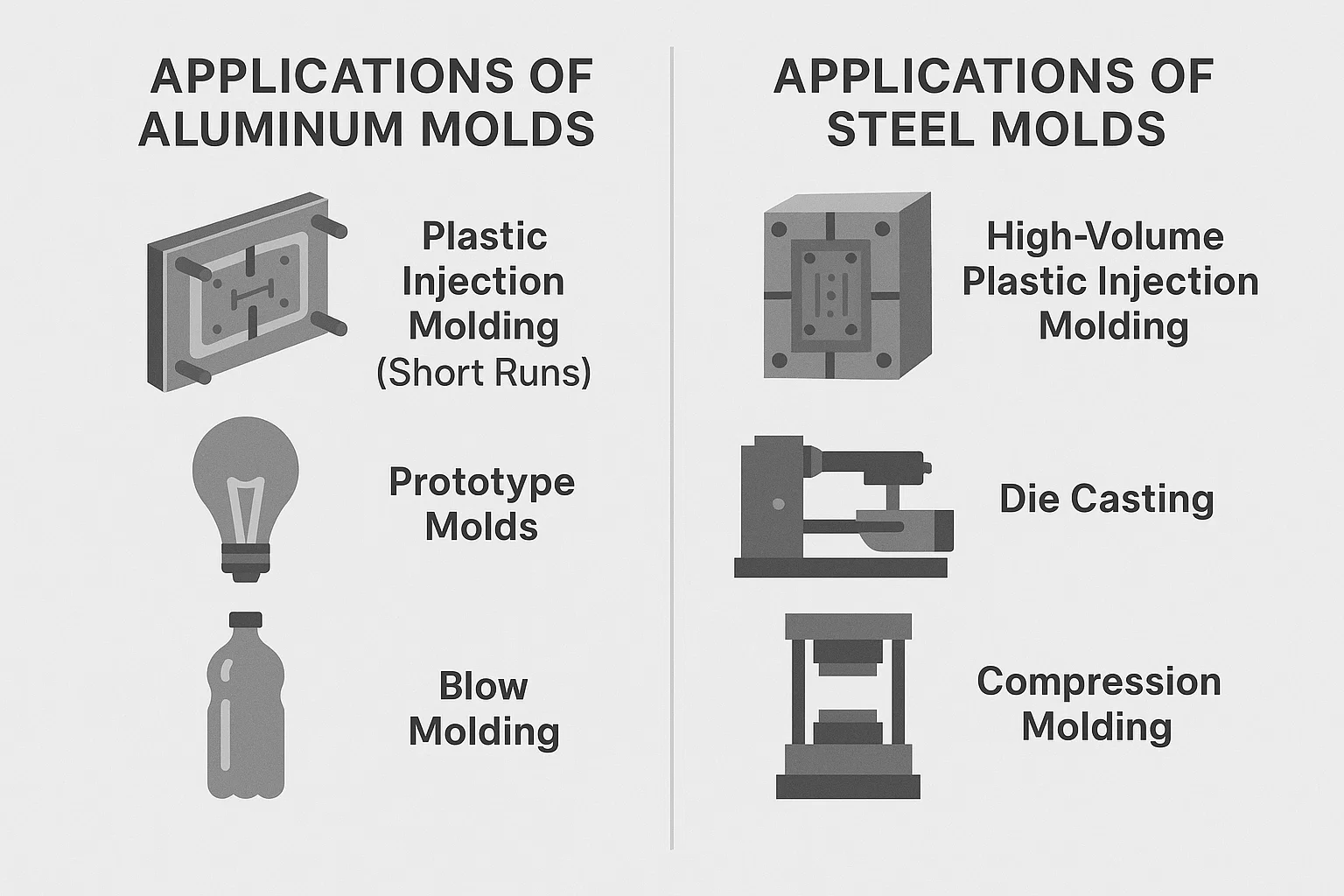

Alüminyum kalıpların uygulamaları

-

Plastik enjeksiyon kalıplama (kısa çalışma): Alüminyum, birkaç yüz ila on binlerce kişiye sınırlı sayıda parçaya ihtiyaç duyduğunuz projeler için mükemmeldir. Hızlı döngü süreleri, Hızlı Geri Dönüş İşleri ve ilk pazar testi.

-

Prototip kalıplar: Yeni bir ürün için fonksiyonel prototipler oluşturmanız gerektiğinde, alüminyum net kazanandır. Düşük maliyet ve hızlı işleme, mühendislerin Tasarımlarda hızlı bir şekilde yineleme ve uygun fiyatlı.

-

Üfleme kalıplama: Soğutmanın sınırlayıcı faktör olduğu ambalaj ve konteyner üretimi gibi sektörlerde, alüminyumun üstün termal özellikleri büyük bir avantajdır. Tekdüzen duvarlar ve tutarlı parça kalitesi daha hızlı yaratmaya yardımcı olur.

Çelik kalıpların uygulamaları

-

Yüksek hacimli plastik enjeksiyon kalıplama: Milyonlarca parçanın gerekli olduğu büyük ölçekli üretim için, Çelik tek uygun seçenektir . Dayanıklılığı, kalıbın önemli aşınma olmadan yıllarca sürekli çalışabilmesini sağlar.

-

Die Döküm: İçinde Die Döküm , erimiş metal yüksek basınçta bir kalıba enjekte edilir. Çeliğin mukavemeti ve ısı direnci, alüminyum, çinko ve magnezyum gibi döküm malzemelerinde yer alan aşırı sıcaklıkları ve kuvvetleri işlemek için idealdir.

-

Sıkıştırma Kalıplama: Termoset malzemeleri veya kompozitleri kalıplaştırırken, yüksek basınç ve sıcaklık gereklidir. Steel'in sağlam doğası, bu zorlu koşullara dayanarak kalıbın zamanla deforme olmamasını sağlamak için en iyi seçim haline getirir.

Vaka çalışmaları: alüminyum ve çelik kalıp seçimi

Alüminyum ve çelik arasındaki seçim genellikle değiş tokuşların dengesidir. İşte iki örnek:

-

Vaka Çalışması 1 (Alüminyum): Tüketici Elektronik Prototipi Bir teknoloji şirketinin pazar testi için 5.000 adet yeni bir gadget gövdesi oluşturması gerekiyordu. Seçtiler alüminyum kalıp . Birincil karar faktörleri sıkı bir son tarih ve sınırlı bir bütçeydi. Alüminyum, kalıbı hızlı bir şekilde ve çelik maliyetinin bir kısmında işlemelerine izin verdi. Üretim koşusu kısa olduğu için kalıbın daha düşük dayanıklılığı bir sorun değildi ve daha hızlı döngü süreleri lansman tarihini karşılamalarına yardımcı oldu.

-

Vaka çalışması 2 (çelik): Tıbbi cihaz bileşeni Bir tıbbi cihaz üreticisi, milyonlarca kritik bir bileşenin üretilmesini gerektiriyordu. Parçanın boyutsal olarak mükemmel olması ve oldukça aşındırıcı, cam dolu bir plastikten yapılması gerekiyordu. Seçtiler çelik kalıp . Daha yüksek başlangıç maliyetine ve daha uzun teslim süresine rağmen, karar Steel'in eşsiz dayanıklılığına ve aşınmaya direnme yeteneğine dayanıyordu. Uzun vadeli güvenilirlik ve hassasiyet, bu yüksek hacimli, kritik görev uygulaması için pazarlık edilemezdi.

Bir kalıp malzemesi seçerken dikkate alınması gereken faktörler

-

Üretim hacmi: Bu en önemli faktördür. İçin Düşük hacimli koşular ve prototipler , alüminyum en uygun maliyetli çözümdür. İçin yüksek hacimli, seri üretim , Çeliğin dayanıklılığı ve ömrü esastır.

-

Malzemeli Malzeme: Birlikte çalışıyorsan aşındırıcı plastik (Cam veya karbon fiber dolgu maddeleri olanlar gibi), Steel'in aşınma direnci bir zorunluluktur. İçin aşındırıcı olmayan polimerler , alüminyum uygulanabilir ve daha hızlı bir alternatif olabilir.

-

Kısmi Karmaşıklık: Karmaşık detayları veya sıkı toleransları olan parçalar için Çeliğin boyutsal stabilitesi Genellikle daha güvenilir ve kesin bir sonuç sağlar. Alüminyum yüksek detay elde edebilse de, basınçla ilişkili deformasyona daha duyarlıdır.

-

Bütçe: Her ikisini de düşün başlangıç maliyeti ve uzun vadeli operasyonel maliyetler . Bir alüminyum kalıp daha düşük bir fiyata sahiptir, ancak değiştirilmesi gerekiyorsa zaman içinde daha yüksek bir parça maliyeti olabilir. Bir çelik kalıp, yüksek bir başlangıç yatırımına sahiptir, ancak bölüm başına çok düşük uzun vadeli maliyete sahiptir.

-

Döngü Süresi Gereksinimleri: Projeniz mümkün olan en hızlı üretim hızını istiyorsa, alüminyumun üstün termal iletkenliği ve Daha hızlı döngü süreleri bir oyun değiştirici olabilir.

Kalıp bakımı için en iyi uygulamalar

Alüminyum veya çelik kullanıyor olsanız da, uygun bakım kalıbınızın ömrünü uzatmanın ve parça kalitesini sağlamanın anahtarıdır.

-

Temizlik ve Depolama: Her üretim çalışmasından sonra, kalıntıları gidermek için kalıplar iyice temizlenmelidir. İklim kontrollü bir ortamda uygun depolama, özellikle çelik kalıplar için pas ve korozyonu önler.

-

Düzenli İnceleme: Kalıbı rutin olarak aşınma, hasar veya birikme belirtileri açısından inceleyin. Sorunları erken yakalamak, hatta daha pahalı onarımları önleyebilir. Çizyeler, ezikler veya flaş belirtileri arayın.

-

Yağlama ve korozyonun önlenmesi: Özellikle ejektör pimleri ve slaytlar gibi hareketli parçalara, zarar görmeyen bir yağlayıcı veya korozyon inhibitörü hafif bir kat uygulayın. Bu, düzgün bir şekilde çalışmayı ve paslanmayı önler.

Kalıp malzemelerinde gelecekteki eğilimler

Kalıp yapma dünyası her zaman gelişmektedir, ufukta yeni malzemeler ve teknolojiler.

-

Alüminyum alaşımlarındaki gelişmeler: Araştırmacılar, gelişmiş sertlik ve aşınma direncine sahip yeni alüminyum alaşımlar geliştiriyorlar, bazı uygulamalar için alüminyum ve çelik arasındaki çizgiyi bulanıklaştırıyorlar.

-

Takım çeliği teknolojisindeki gelişmeler: Çelikteki yenilikler, işlenmesi daha kolay olan ve dayanıklılıktan ödün vermeden termal iletkenlik sunan notlar yaratmaya odaklanmıştır. Katkı üretimi (3D baskı), dahili soğutma kanallarına sahip karmaşık çelik kalıplar oluşturmak için de kullanılmaktadır.

-

Gelişen Malzemeler: Diğer malzemeler dikkat çekiyor. Örneğin, berilyum bakır olağanüstü termal iletkenlik sunar ve belirli alanlarda hızlı ısı dağılımı gerektiren kalıp ekleri için mükemmel bir seçimdir. .