Alüminyum Kalıplar: Türler, Uygulamalar ve Avantajlar için Kapsamlı Bir Kılavuz

Geniş ve yenilikçi imalat dünyasında, takım malzemesi seçimi, bir projenin başarısını tanımlayabilecek kritik bir karardır. Steel uzun zamandır kalıp yapımı için geleneksel işgücü olsa da, ürünlerin hayata geçirilme şeklini devrim yaratarak yeni bir yarışmacı ön plana çıktı: alüminyum. Olağanüstü termal iletkenlikten hafif doğaya kadar benzersiz özellik kombinasyonu ile alüminyum kalıplar, sayısız endüstride mühendisler, tasarımcılar ve üreticiler için vazgeçilmez bir araç haline gelmiştir. Bu kılavuz sizi alüminyum kalıplar dünyasına bir yolculuğa çıkaracak, türlerini, uygulamalarını ve geleneksel malzemeler üzerinde sundukları farklı avantajları araştıracak.

Alüminyum kalıplar nedir?

Alüminyum kalıp, plastik, kauçuk ve köpük gibi malzemeleri şekillendirmek ve oluşturmak için çeşitli üretim işlemlerinde kullanılan bir araçtır. Özünde, istenen son ürün şeklinde bir boşluk içeren hassas işlenmiş bir alüminyum alaşım bloğudur. Erimiş veya esnek bir malzeme enjekte edildiğinde, döküldüğünde veya bu boşluğa basıldığında, kalıbın formunu alır ve soğutma veya katılaştırma üzerine bitmiş bir parça olarak çıkarılır.

Kısa bir tarih ve evrim

Onlarca yıl boyunca Steel, inanılmaz sertliği ve dayanıklılığı nedeniyle kalıp yapma endüstrisine egemen oldu. Bununla birlikte, daha hızlı prototipleme ve daha düşük maliyetli düşük-orta hacim üretimi ihtiyacı, alternatif malzemelerin keşfine yol açmıştır. Alüminyum kullanma girişimleri şüphecilikle karşılandı, ancak CNC işlenmesindeki ilerlemeler ve yüksek mukavemetli alüminyum alaşımlarının (7075 ve 6061 gibi) gelişmesiyle, malzemenin potansiyeli yadsınamaz hale geldi. Bugün, alüminyum sadece ikincil bir seçenek değil, yeni otomotiv parçalarının geliştirilmesinden günlük tüketim mallarının üretimine kadar her şeyde önemli bir rol oynayan çok çeşitli uygulamalar için birincil bir seçimdir. Evrimi, endüstrinin hızlı inovasyon ve verimliliğe doğru kaymasını yansıtarak modern üretimin temel taşı haline getirdi.

Alüminyum kalıp türleri

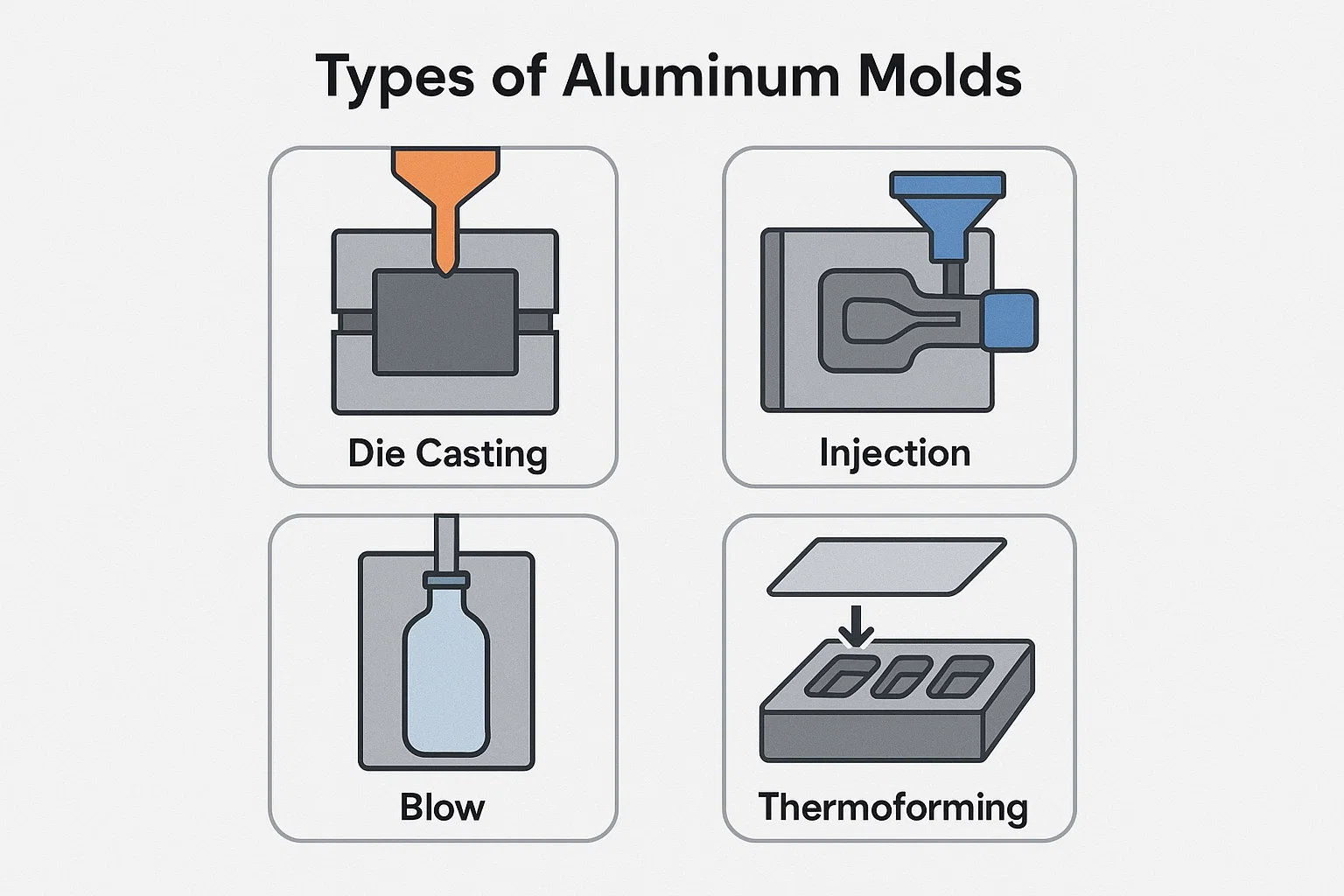

Alüminyum kalıplar inanılmaz derecede çok yönlüdür ve tasarımları ve işlevleri kullanıldıkları belirli üretim sürecine göre uyarlanmıştır. Temel malzeme aynı kalırken, her kalıp türünün arkasındaki mühendislik benzersizdir. Alüminyum kalıpları iki temel yolla sınıflandırabiliriz: üretim sürecine dayanarak destekledikleri ve özel uygulamalarına dayanarak.

Üretim sürecine dayanarak

Kalıp döküm kalıpları: Die döküm, erimiş metali yüksek basınç altında bir kalıp boşluğuna zorlayan bir işlemdir. Alüminyum, kalıp dökümündeki bitmiş parçalar için popüler bir malzemedir (örn. Motor blokları, kamera gövdeleri), ancak kalıbın kendisini oluşturmak için, özellikle prototipleme ve kısa vadeli üretim için de kullanılabilir. Alüminyumun mükemmel termal iletkenliği, erimiş metalin hızla soğumaya yardımcı olur ve döküm döngüsünün hızını arttırır.

Enjeksiyon kalıpları: Bu belki de alüminyum kalıplar için en yaygın uygulamadır. Enjeksiyon kalıplama, yüksek basınç altında bir kalıba erimiş plastiğin enjekte edilmesini içerir. Alüminyumun göze çarpan özelliği, ısıyı hızlı bir şekilde dağıtma yeteneğidir. Bu, plastiğin daha hızlı katılaştığı, "döngü süresini" önemli ölçüde kısalttığı anlamına gelir - bir parça üretmek için gereken süredir. Bir üretici için, daha hızlı bir döngü süresi doğrudan daha yüksek üretim verimliliğine ve daha düşük maliyetlere dönüşür.

Plow kalıpları: Darbe kalıplama, şişeler ve kaplar gibi içi boş plastik parçalar oluşturmak için kullanılan bir işlemdir. Kapalı bir kalıp içinde ısıtılmış bir plastik tüpün (bir parison) şişirilmesini içerir. Alüminyum kalıplar, hafif doğaları nedeniyle üfleme kalıpları için idealdir, bu da kullanmayı ve kurulumunu kolaylaştırır ve plastik parçayı eşit olarak soğutmaya yardımcı olan ve tutarlı bir duvar kalınlığı sağlayan termal özellikleri.

Termoform kalıpları: Termoform, bir plastik tabakanın esnek olana kadar ısıtıldığı, daha sonra döküldüğü veya bir kalıba bastırıldığı bir işlemdir. Kabinin konturlarına tabakayı emmek için genellikle bir vakum uygulanır. Alüminyumun yüksek termal iletkenliği burada çok önemlidir, çünkü kalıbın plastik tabakayı hızlı bir şekilde ısıtmasına veya soğumasına izin verir, bu da son parçanın şeklini hassasiyetle tutmasını sağlar. Bu kalıplar ambalajlarda, özellikle gıda ve tüketim malları için yaygındır.

Uygulamaya dayalı

Plastik Kalıplar: Bu geniş kategori, çocuk oyuncaklarından ve ev eşyalarından karmaşık elektronik muhafazalara kadar çok çeşitli ürünleri kapsamaktadır. Belirtildiği gibi, alüminyum özellikle termal özellikleri ve kolay işlenebilirliği nedeniyle plastik kalıplama için etkilidir, bu da onu hızlı prototipleme ve orta hacimli üretim için tercih edilen malzeme haline getirir.

Kauçuk Kalıplar: Alüminyum kalıplar, genellikle sıkıştırma kalıplama veya enjeksiyon kalıplama yoluyla kauçuk şekillendirmek için kullanılır. Alüminyumun işleme kolaylığı, contalar, contalar ve özel kauçuk bileşenler gibi ürünler için karmaşık küf boşluklarının oluşturulmasına izin verir.

Köpük kalıpları: Otomotiv ve ambalaj gibi endüstrilerde köpük, yalıtım, oturma bileşenleri ve koruyucu ekler oluşturmak için kalıplanmıştır. Alüminyum kalıplar bu uygulama için çok uygundur, çünkü daha düşük ağırlıkları ve mükemmel termal özellikleri, köpük malzemeleri genişletme ve katılaştırma işlemine yardımcı olur.

Yemek Kalıpları: Çikolata çubuklarından dondurulmuş tatlılara kadar, alüminyum kalıplar gıda endüstrisinde bir elyaftır. Korozyon direnci ve ısıyı hızlı bir şekilde aktarabilme yetenekleri, tutarlı kalite sağlamak ve üretim döngülerini hızlandırmak için paha biçilmezdir. Malzeme ayrıca toksik olmayan ve temizlenmesi kolay, katı hijyen standartlarını karşılamaktadır.

Yatırım Döküm Kalıpları: Diğer işlemlerden daha az yaygın olsa da, alüminyum kalıplar yatırım döküm işleminde balmumu desenleri oluşturmak için "ana" bir desen olarak kullanılabilir. Bu, daha sonra metal döküm için seramik kalıplar oluşturmak için kullanılan çok sayıda ayrıntılı balmumu deseninin üretilmesine izin verir. Alüminyum kalıbın dayanıklılığı ve ince detayları yakalama yeteneği, bu özel uygulama için uygun hale getirir.

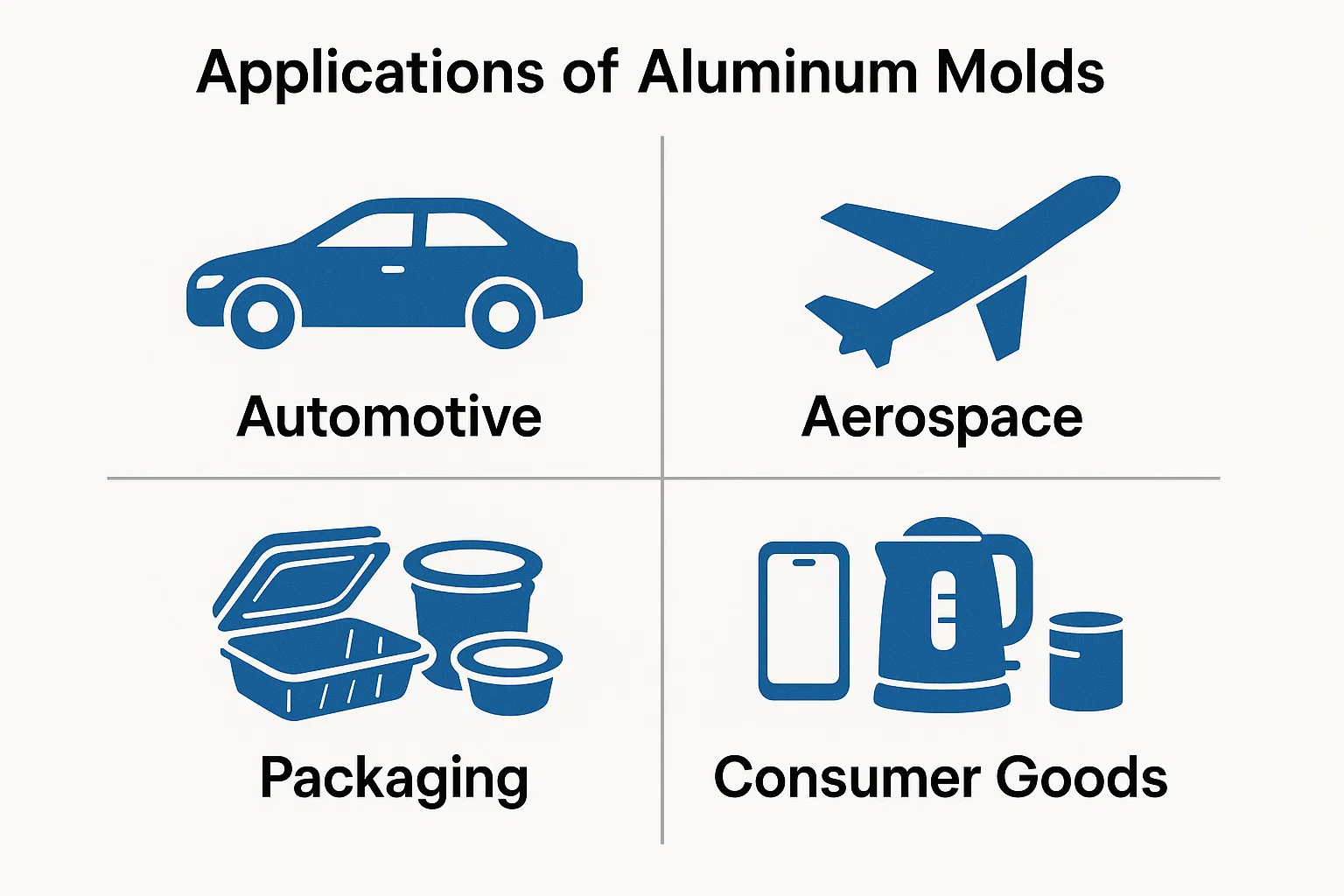

Alüminyum kalıpların uygulamaları

Alüminyum kalıplar, daha hızlı, daha uygun maliyetli ve uyarlanabilir üretim süreçlerine duyulan ihtiyaçtan kaynaklanan çeşitli endüstrilere girmiştir. Eşsiz mülkleri, üretimi kolaylaştırmak ve yeni ürünleri hızlı bir şekilde pazara sunmak isteyen şirketler için tercih edilen bir seçim haline getiriyor.

Alüminyum kalıplar kullanan endüstriler

Otomotiv Otomotiv endüstrisi, özellikle iç bileşenlerin prototipleme ve düşük hacimli üretimi için alüminyum kalıpların önemli bir kullanıcısıdır. Alüminyumun yüksek derecede hassasiyetle karmaşık şekiller oluşturma yeteneği, panolar, kapı panelleri ve kırpma parçaları gibi parçalar için çok önemlidir. Ayrıca, hızlı ısı dağılması, plastik parçaların kalıplanması için döngü süresini azaltmaya yardımcı olur, bu da yeni araç modellerinin hızlı tempolu geliştirme döngülerinde önemli bir avantajdır.

Havacılık Hassasiyet ve ağırlığın en önemli olduğu havacılık sektöründe, alüminyum kalıplar hem uçak iç mekanları hem de dış mekanlar için yapısal olmayan parçalar ve bileşenler oluşturmak için kullanılır. Hafif doğaları, kalıplama işlemi sırasında kullanımı basitleştirir ve maliyet etkinlikleri onları daha küçük miktarlarda özel parçaların üretimi için ideal hale getirir.

Ambalajlama Herhangi bir bakkalın içine girin ve alüminyum kalıplar yardımıyla yapılan sayısız ürün örneği göreceksiniz. Plastik gıda kaplarından ve şişe kapaklarından blister paketlerine ve tüketici ürünleri ambalajına kadar, alüminyumun hızlı soğutma özellikleri yüksek hızlarda seri üretime izin verir. Bu verimlilik, milyonlarca birimin günlük olarak üretildiği ambalaj endüstrisinde kritik öneme sahiptir.

Tüketici Malları Tüketici Malları pazarı inovasyon ve hızlı ürün döngüleri tarafından yönlendirilir. . Alüminyum kalıplar, üreticilerin elektronik cihaz gövdeleri, cihaz parçaları ve ev eşyaları dahil olmak üzere çok çeşitli ürünleri hızlı bir şekilde prototiplemelerine ve üretmesini sağlayan mükemmel bir uyumdur. Çeliğe kıyasla alüminyum kalıpların daha düşük maliyeti, daha kısa bir pazar ömrü veya sınırlı sayıda çalışmaya sahip ürünler için kalıp üretmeyi mümkün kılar.

Tıbbi Tıp endüstrisi, teşhis cihazı muhafazaları, cerrahi takım kolları ve tek kullanımlık tıbbi ekipmanlar dahil olmak üzere çok çeşitli ürünler için hassasiyet ve steriliteye dayanmaktadır. Alüminyum kalıplar, bu öğeleri üretmek için kullanılır, bu da gerekli doğruluğu ve çeşitli özel plastik reçinelerle çalışma yeteneğini sunar. Malzemenin korozyon direnci de steril ortamlar ve tekrarlanan temizlik için uygun hale getirir.

Alüminyum kalıpları kullanmanın faydaları ve dezavantajları

Alüminyum modern üretimde net bir yere sahip olsa da, dengeli bir bakış açısı hem avantajlarını hem de sınırlamalarını anlamayı gerektirir. Alüminyum kalıp kullanma kararı genellikle bu faktörlerin bir projenin özel gereksinimlerine göre dikkatli bir şekilde tartılmasına neden olur.

Alüminyum kalıpların avantajları

Yüksek termal iletkenlik Bu belki de alüminyum kalıpların en önemli yararıdır. Alüminyum, çelikten beş kat daha iyi ısı yürütür. Enjeksiyon kalıplama gibi işlemlerde bu, erimiş malzemenin çok daha hızlı soğuduğu ve katılaştığı anlamına gelir ve genel olarak önemli ölçüde azalır döngü süresi . Bu verimlilik doğrudan daha yüksek üretim çıktısı ve daha düşük parça başına maliyetlere dönüşür.

Hafif Alüminyum çeliğin yaklaşık üçte biridir. Bu, alüminyum kalıpların makineye kullanımı, hareket ettirilmesini ve takılmasını kolaylaştırır, ekipman üzerinde zorlanmayı azaltır ve kalıp değişimlerini hızlandırır. Daha düşük ağırlık, kalıplama işlemi sırasında daha düşük enerji tüketimine katkıda bulunabilir.

Korozyon direnci Birçok çelik türünün aksine, 7075 gibi kalıp yapımında kullanılan alüminyum alaşımlar korozyona karşı mükemmel doğal dirence sahiptir. Bu özellik, kalıpların neme veya belirli kimyasallara maruz kalabileceği, ömrünü uzatan ve bakım ihtiyaçlarını azaltan ortamlarda çok önemlidir.

Kolay işlenebilirlik Alüminyum çelikten daha yumuşak bir metaldir, bu da makineyi daha kolay ve daha hızlı hale getirir. Çelikte makinenin 100 saat sürebilen karmaşık bir kalıp boşluğunun alüminyumda 40 saat gibi kısa bir sürede tamamlanabilir. Bu işleme kolaylığı, alüminyum kalıplarla ilişkili maliyet etkinliği ve hızlı geri dönüş sürelerinde önemli bir faktördür, bu da onları mükemmel hale getirir. hızlı prototipleme ve tasarımlar üzerinde yineleme.

Maliyet etkinliği Daha düşük malzeme maliyeti ve azaltılmış işleme süresi nedeniyle, bir alüminyum kalıp üretimi karşılaştırılabilir bir çelik kalıptan daha ucuz olabilir. Bu, sınırlı bütçeli projeler veya çeliğin aşırı dayanıklılığını gerektirmeyen üretim çalışmaları için cazip bir seçenek haline getirir.

Alüminyum kalıpların dezavantajları

Dayanıklılık (çeliğe kıyasla) Alüminyumun birincil dezavantajı çeliğe kıyasla düşük sertliğidir. Alüminyum kalıplar binlerce döngü için yeterince güçlü olsa da, özellikle cam dolu plastikler gibi aşındırıcı malzemeleri kalıplama sırasında sertleştirilmiş çelik bir kalıptan daha hızlı yıpranırlar. Bu, onları ultra yüksek hacimli üretim için daha az uygun hale getirir (örneğin, milyonlarca parça).

Direnç Giymek Bir alüminyum kalıp yüzeyi, çelik bir kalıptan daha çizilmeye, dinging ve genel aşınmaya ve yıpranmaya daha duyarlıdır. Bu, nihai ürünün yüzey kaplamasını zaman içinde etkileyebilir. Bununla birlikte, bu dezavantaj kalıba özel yüzey işlemleri veya kaplamalar uygulanarak hafifletilebilir.

Doğru alüminyum kalıp nasıl seçilir

Bir proje için doğru kalıp seçmek, hem bütçeyi hem de nihai ürünün kalitesini önemli ölçüde etkileyebilecek stratejik bir karardır. Alüminyum birçok avantaj sunsa da, herkese uyan tek bir çözüm değildir. Bir alüminyum kalıbın projeniz için doğru seçim olup olmadığına karar verirken dikkate alınması gereken temel faktörler.

Dikkate alınması gereken faktörler

Üretim hacmi Bu genellikle en önemli faktördür. Projeniz düşük ila orta üretim çalışması gerektiriyorsa (tipik olarak birkaç yüz ila 50.000 parça arasında), alüminyum kalıp muhtemelen en uygun maliyetli ve verimli seçimdir. Milyonlarca döngüye ihtiyaç duyulan yüksek hacimli üretim için, çelik kalıpların üstün dayanıklılık ve aşınma direnci onları uzun vadede daha iyi bir yatırım haline getiriyor.

Kısmen karmaşıklık Parça tasarımının karmaşıklığı önemli bir rol oynar. Alüminyumun kolay işlenebilirliği, çelikten daha az çaba ve zamanla karmaşık ve son derece ayrıntılı küf boşluklarının oluşturulmasına izin verir. Parçanızın karmaşık geometrileri, ince dokuları veya karmaşık özellikleri varsa, bir alüminyum kalıp istenen sonucu elde etmek için daha hızlı ve daha ekonomik bir yol sağlayabilir.

Malzeme uyumluluğu Kalp yapmayı planladığınız malzeme kritiktir. Alüminyum kalıplar, ABS, PP ve HDPE gibi çoğu emtia plastik için mükemmeldir. Bununla birlikte, cam dolu naylon veya çok yüksek işleme sıcaklıkları gerektiren malzemeler gibi aşındırıcı malzemeleri kalıplıyorsanız, kalıp hızlandırılmış aşınma yaşayacaktır. Bu gibi durumlarda, çelik veya yüzey ile muamele edilmiş alüminyum kalıp gibi daha dayanıklı bir malzeme gerekebilir.

Bütçe Sınırlı bütçeye sahip projeler için alüminyum kalıplar çekici bir seçenektir. Düşük malzeme maliyeti ve azaltılmış işleme süresi daha düşük bir ön yatırıma dönüşür. Bu, onları yeni başlayanlar, Ar -Ge projeleri ve piyasada yeni bir ürünü test etmek isteyen herkes için ideal hale getirir.

Bölüm 6: Alüminyum kalıpların bakımı ve bakımı

Herhangi bir kalıbın ömrünü uzatmak için uygun bakım çok önemlidir ve alüminyum kalıplar bir istisna değildir. Çelikten daha aşınmaya daha duyarlı olsalar da, tutarlı bir bakım rejimi, binlerce döngü için yüksek kaliteli parçalar üretmeye devam etmelerini sağlayabilir.

Temizlik prosedürleri

Plastik kalıntıların, salım ajanlarının veya parça kalitesini etkileyebilecek diğer kirleticilerin birikmesini önlemek için düzenli temizlik gereklidir.

-

Nazik temizlik ajanları: Kalıp bakımı için özel olarak tasarlanmış aşındırıcı olmayan temizleyiciler kullanın. Sert kimyasallar veya çözücüler kalıp yüzeyine ve koruyucu kaplamalara zarar verebilir.

-

Yumuşak Araçlar: Metal kazıyıcılar veya tel fırçalar kullanmaktan kaçının. Bunun yerine, kalıp yüzeylerini çizmeden temizlemek için pirinç veya plastik fırçalar, pamuklu çubuklar ve yumuşak bezler kullanın.

-

Önleyici Spreyler: Her üretim çalışmasından önce yüksek kaliteli bir kalıp salım spreyi ince, hatta kat uygulayın. Bu sadece kısmen ejeksiyona yardımcı olmakla kalmaz, aynı zamanda koruyucu bir katman olarak da hareket eder ve gelecekteki temizliği kolaylaştırır.

Depolama Yönergeleri

Bir kalıp kullanılmadığında, pas, korozyon ve fiziksel hasarı önlemek için uygun depolama anahtarıdır.

-

Temiz ve kuru: Saklamadan önce kalıbın tamamen temiz ve kuru olduğundan emin olun. Herhangi bir nem oksidasyona yol açabilir.

-

Koruyucu Kaplama: Kalıbın tüm yüzeylerine pas önleyici veya özel bir kalıp koruyucusu spreyi uygulayın. Bu, çevresel unsurlara karşı bir engel oluşturur.

-

İklim kontrollü ortam: Yoğuşmaya neden olabilecek sıcaklık dalgalanmalarını önlemek için kalıpları iklim kontrollü bir alanda saklayın.

-

Uygun kasa: Kalıp, kazara çarpmalardan veya damlalardan fiziksel hasarı önlemek için sağlam, kapalı bir kapta veya belirlenmiş bir rafta saklayın.

Önleyici Bakım İpuçları

Bakım ile proaktif olmak, sizi maliyetli onarımlardan kurtarabilir.

-

Düzenli denetimler: Kalıp, kapılar ve koşucular gibi kritik alanlarda çizikler, çentikler veya erozyon gibi aşınma belirtileri açısından rutin olarak inceleyin. Bu sorunları erken yakalamak, büyük sorunlar haline gelmeden önce küçük onarımlara izin verir.

-

Ejektör pimi kontrolleri: Düzenli olarak, tüm ejektör pimlerinin serbestçe hareket ettiğini ve yapışmadığını kontrol edin, çünkü bu kalıp üzerinde strese neden olabilir ve bitmiş parçaya zarar verebilir.

-

Yağlama: Pürüzsüz çalışmayı sağlamak ve aşınmayı önlemek için uygun şekilde yağlanmış kılavuz pimler ve burçlar gibi hareketli parçaları tutun.

Alüminyum kalıplarda gelecekteki eğilimler

Üretim dünyası sürekli bir evrim halindedir ve alüminyum kalıplar bu değişikliğin ön saflarında yer almaktadır. Teknolojideki gelişmeler ve daha hızlı üretim döngüleri için artan bir talep, alüminyum takımların geleceğini şekillendiriyor.

Üretim tekniklerindeki gelişmeler

Entegrasyonu Katkı Üretimi (3D baskı) alüminyum kalıpların nasıl yapıldığını devrim yaratıyor. Tam bir kalıp hala CNC işlenmiş olsa da, konformal soğutma kanalları gibi karmaşık dahili özellikler oluşturmak için 3D baskı kullanılabilir. Bu kanallar, kalıp boşluğunun tam konturlarını takip eder, parçanın daha düzgün ve hızlı soğutulmasına izin verir, bu da döngü sürelerini daha da azaltır ve parça kalitesini artırır.

Başka bir önemli eğilim, kullanımı Hibrit kalıplar bir alüminyum taban, kapılar ve ejektör pimleri gibi yüksek aşınma alanlarında sertleştirilmiş çelik eklerle birleştirilir. Bu akıllı tasarım her iki dünyanın en iyisini kullanır: kritik alanlarda çeliğin dayanıklılığı ile alüminyumun maliyet etkinliği ve hızlı termal özellikleri.

Yeni uygulamalar

Yeni yüksek performanslı alüminyum alaşımlar geliştirildikçe, alüminyum kalıpların kullanımı daha önce sadece çeliğe güvenen endüstrilere genişleyecektir. Daha güçlü, daha aşındırıcı malzemeler veya elektrikli araç üretimi gibi alanlarda, hızlı prototipleme ve hızlı tasarım yinelemelerinin rekabet avantajı için gerekli olduğu uygulamalarda daha sık kullanıldığını görmeyi bekleyebiliriz.

Bu yüzden

Alüminyum kalıplar, modern üretimin hayati bir bileşeni olarak yerlerini sağlamlaştırmıştır. Zorlayıcı bir karışım sunarlar Maliyet etkinliği, hız ve tasarım esnekliği Geleneksel takım malzemeleri ile eşsizdir. Her proje için ideal bir seçim olmasa da, olağanüstü termal iletkenlikleri, hafif doğası ve işleme kolaylığı onları prototipleme, düşük-orta hacim üretimi ve karmaşık geometrilere sahip ürünler için gitme çözümü haline getirir.

Hızlı inovasyonla tanımlanan bir dönemde, bir fikri hızlı ve ekonomik olarak somut bir ürüne dönüştürme yeteneği her zamankinden daha değerlidir. Alüminyum kalıplar, tasarım ve gerçeklik arasındaki önemli köprüyü sağlar ve üreticileri ürünleri daha hızlı ve daha verimli bir şekilde pazara sunma konusunda güçlendirir. Sadece maddi bir seçimi değil, farklı endüstrilerde verimlilik, yenilik ve karlılığı yönlendiren stratejik bir kararı da temsil ederler.

Sık Sorulan Sorular (SSS)

1. Alüminyum ve çelik kalıplar arasındaki temel fark nedir?

-

Cevap: Birincil farklılıklar maliyet, dayanıklılık ve termal özelliklerdir. Alüminyum kalıplar genellikle daha uygun fiyatlı, daha hafiftir ve döngü sürelerini kısaltan çok daha yüksek termal iletkenliğe sahiptir. Bununla birlikte, çelik kalıplar daha dayanıklıdır ve daha yüksek aşınma direncine sahiptir, bu da onları çok yüksek hacimli üretim veya kalıplama aşındırıcı malzemeler için daha iyi hale getirir.

2. Bir alüminyum kalıp kaç parça üretebilir?

-

Cevap: Bir alüminyum kalıbın ömrü, kalıplanan malzemeye, kısmen karmaşıklığa ve bakıma bağlı olarak büyük ölçüde değişir. Alüminyum kalıplar tipik olarak birkaç yüz ila on binlerce parça arasında değişen üretim çalışmaları için kullanılır. Uygun bakım ve aşındırıcı olmayan bir malzeme ile, bazı alüminyum kalıplar 100.000 döngüyü bile aşabilir.

3. Alüminyum kalıplar enjeksiyon kalıplama için uygun mu?

-

Cevap: Evet, kesinlikle. Alüminyum kalıplar, özellikle prototipleme, düşük hacimli üretim ve aşındırıcı olmayan plastik ürünler için enjeksiyon kalıplarında yaygın olarak kullanılır. Yüksek termal iletkenlikleri, plastiğin daha hızlı soğumasını sağlar, bu da genel döngü süresini önemli ölçüde azaltabilir.

4. Yüksek sıcaklık uygulamaları için alüminyum kalıplar kullanabilir misiniz?

-

Cevap: Alüminyum alaşımları çelikten daha düşük bir erime noktasına sahiptir, bu nedenle belirli mühendislik plastikleri için kullanılanlar gibi son derece yüksek sıcaklık kalıplama işlemleri için uygun değildirler. Bununla birlikte, en yaygın plastikler ve kauçuk için alüminyum kalıplar son derece iyi performans gösterir.

5. Bir alüminyum kalıbın çelik kalıpla karşılaştırıldığında tipik maliyeti nedir?

-

Cevap: Bir alüminyum kalıp genellikle karşılaştırılabilir bir çelik kalıptan% 30 ila% 50 daha ucuz olabilir. Bu öncelikle alüminyumun daha düşük malzeme maliyeti ve kalıp oluşturmak için gereken azaltılmış işleme süresinden kaynaklanmaktadır. .