Enjeksiyon:

Enjeksiyon aşamasında, çoğu enjeksiyon kalıplama işlemi durumunda plastik malzeme, önce eritildiği ve bir sıvıya dönüştürüldüğü ısıtmalı bir namluya beslenir. Malzeme daha sonra yüksek basınç uygulayan bir vida veya piston mekanizması kullanarak bir nozuldan kalıp boşluğuna zorlanır. Yüksek basınç, erimiş malzemenin kalıbın her ayrıntısına tamamen akmasını ve tamamen doldurmasını sağlar.

Malzemenin enjekte edilme hızı ve basıncı, bitmiş parçanın kalitesini etkileyen önemli faktörlerdir, çünkü çok az basınç eksik kalıp dolgusuna neden olabilirken, çok fazla basınç flaş veya bükülme gibi kusurlara neden olabilir. Malzeme boşluğu doldurduğunda, kalıp soğutma aşamasına geçebilir.

Soğutma:

Soğutma aşaması çok önemlidir, çünkü kalıplanmış parçanın son şeklini, mukavemetini ve görünümünü belirler. Kalıp erimiş malzeme ile doldurulduktan sonra, parça çıkarılmadan önce soğuması ve katılaşması için zamana ihtiyaç duyar. Soğutma süresi çeşitli faktörlere bağlı olarak değişir:

Malzeme Tipi: Farklı malzemeler farklı soğutma oranlarına sahiptir. Örneğin, polietilen gibi termoplastikler, fenolik reçineler gibi termosetlerden daha hızlı soğutur. Daha yüksek termal iletkenliğe sahip malzemeler de daha hızlı soğuma eğilimindedir.

Parça kalınlığı: Daha kalın parçaların soğuması daha uzun sürer çünkü ısı parçanın merkezinden dış yüzeye daha ileri gitmelidir. Daha ince parçalar daha hızlı soğur.

Kalıp Tasarımı: Küfün kendisi büyük bir rol oynar. Daha iyi ısı transferine sahip kalıplar (ısının giderilmesine yardımcı olmak için tasarlanmış soğutma kanallarına sahip olanlar gibi), parçanın daha hızlı ve daha eşit olarak soğumasına izin verecek, bu da çözgü gibi kusurları azaltmaya yardımcı olacaktır.

Soğutma oranı: Çok hızlı bir şekilde soğutma, malzemede iç gerilmelere neden olabilir, bu da çatlaklar veya büzülme gibi sorunlara yol açar. Öte yandan, çok yavaş soğutma, daha uzun döngü sürelerine neden olabilir ve verimliliği azaltır.

Uygun soğutma, parçanın boyutlarını tutmasını ve çözgü veya deforme olmamasını sağladığı için hassas bir denge. Üreticiler genellikle yüksek kaliteli sonuçlar sağlarken işlemi optimize etmek ve üretim sürelerini en aza indirmek için bir soğutma eğrisi kullanırlar.

Kalıp açma

Sahne, soğuduktan ve katılaştıktan sonra parçayı güvenli ve sorunsuz bir şekilde serbest bırakmakla ilgilidir. İşte böyle çalışıyor:

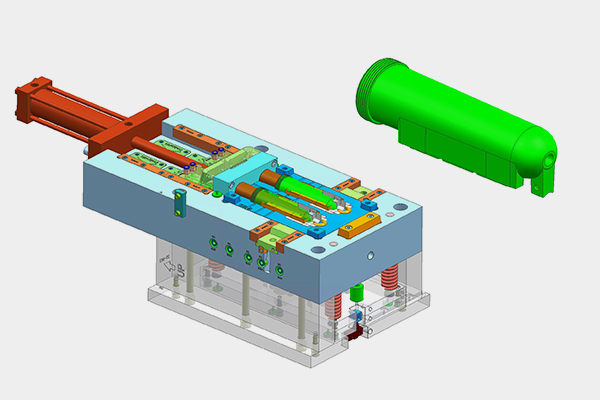

Kalıp Açık: Parça yeterince soğuduktan sonra, kalıbın iki yarısı (çekirdek ve boşluk) ayrılır. Bu, kalıbın hidrolik, pnömatik veya mekanik sistemlerle güçlendirilebilen açılış mekanizması ile yapılır, enjeksiyon kalıplama makinesinin tipine bağlı olarak yapılır.

Ejeksiyon mekanizması: Çoğu kalıp, parçayı kalıptan çıkarmaya yardımcı olan bir ejektör sistemi (genellikle ejektör pimleri kullanılarak) ile donatılmıştır. Bu pimler genellikle kalıbın hareketli yarısında bulunur. Kalıp açıldığında, ejektör pimleri veya diğer mekanizmalar onu dışarı itmek için parçaya basar. Ejektör pimlerinin tasarımı, narin veya karmaşık parçalara zarar vermekten kaçınmak için çok önemlidir, çünkü parçayı deformasyona veya işaretlere neden olmayacak şekilde itmeleri gerekmektedir.

Kalıp Tasarımı Konuları: Kalıp, daha kolay çıkarılmasını sağlamak için taslak açılar (parçanın yüzeyinde hafif açılar) gibi belirli özelliklerle tasarlanmalıdır. Bir parçanın karmaşık geometrisi veya alt kesimleri varsa (doğrudan kalıptan serbest bırakılamayan özellikler), kalıp, parçanın hasarsız olarak çıkarılmasına izin vermek için yan eylemleri, kaldırıcıları veya kaydırıcıları içerebilir.

Parça kullanım: Çıkarıldığında, parça, parçanın karmaşıklığına ve boyutuna bağlı olarak robotik kollar kullanılarak otomatik olarak veya manuel olarak kaldırılabilir. Bu noktada, kısım kırpma veya montaj gibi ikincil operasyonlara hazır olabilir.

Atma

Ejeksiyon aşaması, parçanın soğutulduktan ve katılaştıktan sonra kalıptan çıkarıldığı son adımdır. Bu, parçanın güvenli ve verimli bir şekilde serbest bırakılmasını sağlamak için kalıbın tasarım ve ejeksiyon sistemi gerçekten devreye giriyor. İşte daha yakından bakmak:

Ejektör pimleri: En yaygın ejeksiyon mekanizması, kalıpta yerleştirilmiş küçük çubuklar olan ejektör pimlerini içerir. Kalıp açıldığında, bu pimler parçaya doğru iter ve onu boşluktan çıkarır. Pimler, iz bırakmamak veya parçaya zarar vermekten kaçınmak için dikkatlice konumlandırılır.

Ejeksiyon plakaları: Bazı kalıplar, tüm parçayı kalıptan uzaklaştıran bir ejeksiyon plakası kullanır. Bu genellikle daha fazla kuvvet veya farklı bir itme mekanizması gerektiren daha büyük veya daha karmaşık parçalar için kullanılır.

Hava ejeksiyonu: Bazı durumlarda, parçaları kalıptan çıkarmaya yardımcı olmak için basınçlı hava kullanılabilir. Bu özellikle daha küçük parçalar veya çıkarılması için fazla kuvvet gerektirmeyen ince duvarlara sahip parçalar için kullanışlıdır. Hava, parçanın dışarı çıkmasına yardımcı olur ve hasar riskini azaltır.

Karmaşık parça şekilleri: alt kesim veya karmaşık şekilli parçalar için, ejektör sistemleri daha karmaşık olabilir. Yan eylemler, kaldırıcılar veya slaytlar gibi özellikler, parçaları onlara zarar vermeyecek şekilde kalıptan çıkarmak için kullanılır. Bu ek özellikler, geometrileri nedeniyle doğrudan bir düz çizgide çıkarılamayan parçalara yardımcı olur.

Kalıp aşınma hususları: Zamanla, ejektör pimleri ve diğer ejeksiyon bileşenleri, ilgili kuvvetler nedeniyle yıpranabilir. Düzenli bakım ve uygun kalıp tasarımı, aşınma ve yıpranma en aza indirmeye yardımcı olarak işlemin sorunsuz ve verimli kalmasını sağlar.

Parça çıkarıldıktan sonra, amaçlanan kullanımına bağlı olarak fazla malzeme, temizlik veya montaj kesme gibi işleme sonrası adımlardan geçebilir.