Çarpışma, en yaygın kalite kusurlarından biridir. enjeksiyon kalıplama , malzeme özellikleri, kalıp tasarımı, proses parametreleri ve işleme sonrası karmaşık faktörlerden kaynaklanan.

1. Process parametre optimizasyonu

Sıcaklık kontrolü

Düzgün Kalıp Sıcaklığı: Kalıp yarıları arasındaki sıcaklık eşitsizlikleri düzensiz soğutmaya ve artık strese neden olabilir. ± 3 ° C içinde bir sıcaklık farkını izlemek ve korumak için sıcaklık sensörleri kullanın.

Eriyik sıcaklık ayarı: Aşırı eriyik sıcaklığı termal genişlemeyi arttırır. Malzemenin cam geçiş sıcaklığına (TG) göre eriyik sıcaklıklarını ayarlayın. Örneğin, PC ABS 240-280 ° C'de işlenmelidir.

Basınç ve zamanlama ayarlamaları

Basınç optimizasyonu: Basıncı tutmak büzülmeyi önemli ölçüde etkiler. PP materyalleri için, basınç tutma çığlıkların ~% 40'ını açıklar. İki aşamalı bir tutma stratejisi kullanın: büzülmeyi telafi etmek için yüksek başlangıç basıncı, ardından artık stresi en aza indirmek için düşük basınç.

Uzatılmış soğutma süresi: Yetersiz soğutma, saha sonrası büzülmeye yol açar. Kritik soğutma sürelerini deneysel olarak belirleyin ve% 10-15 tampon ekleyin.

Enjeksiyon hızı ve akış dengesi

Segmentli enjeksiyon kontrolü: Yüksek hızlı enjeksiyon erken soğutmayı azaltır, ancak çarpışmayı önlemek için akış dengesi gerektirir. Enjeksiyon hızı eğrilerini simüle etmek ve optimize etmek için kalıp akış analizi (örn. Moldflow) kullanın.

Taşma Kuyuları: Doldurma basıncını dengelemek ve akış kaynaklı çarpıklığı azaltmak için akış uç noktalarına taşma kuyuları ekleyin.

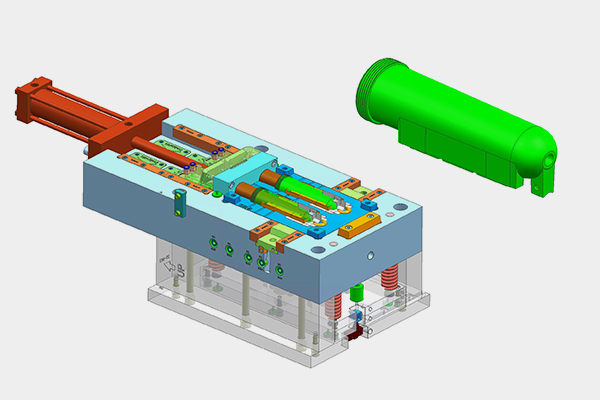

2. Kalıp Tasarım Geliştirmeleri

Geçit sistemi optimizasyonu

Kapı Konumlandırma: "Çeşme akışı" etkilerini azaltmak için kapıları parçanın bir ucuna yerleştirin (örn. U-şekilli parça çarpıklığı). Simetrik parçalar için çok noktalı dengeli geçit kullanın.

Runner Boyutlandırma: Özellikle yüksek viskoziteli malzemeler (örn. PA GF) için akış direncini azaltmak için koşucu kesitlerini artırın. Ana koşucu çapı, parçanın maksimum duvar kalınlığının 1.5 katını aşmalıdır.

Soğutma Sistemi Yenilikleri

Konformal soğutma kanalları: Karmaşık geometrilerde düzgün soğutma elde etmek için 3D baskılı konformal kanallar kullanın ve sıcaklık farklılıklarını>%50 oranında azaltır.

Dinamik Kalıp Sıcaklığı Kontrolü: Küf sıcaklığını dinamik olarak ayarlamak için lokalize ısıtma/soğutma modüllerini uygulayın (örneğin, kesme stresini azaltmak için ince duvarlı alanlarda hızlı ısıtma).

Yapısal sertlik artışı

Yüksek mukavemetli kalıp malzemeleri: Alaşım çelikleri (örn., H13, S136) kullanın ve yüksek basınç altında elastik deformasyona direnmek için küf duvarı kalınlığını (≥50mm) artırın.

Güçlendirilmiş Destek Yapıları: Kritik alanlarda (örneğin ayrılma hatları, kaydırıcılar) kaburga veya destek sütunları ekleyin, sertliği%30-50 oranında artırın.

3. Malzeme seçimi ve modifikasyonu

Düşük shrinaj malzemeleri

Güçlendirilmiş malzemeler: Cam fiber (GF) veya karbon fiber (CF) katkı maddeleri büzülmeyi azaltır. Örneğin, PA6%30 GF,%0.3-0.5'lik uzunlamasına büzülme sergiler.

Polimer Karışımları: PP/EPDM veya ABS/PC dengesi anizotropik büzülme gibi karışımlar, çarpıklığı%20-40 oranında azaltır.

Biyo bazlı ve geri dönüştürülmüş malzemeler

Biyo bazlı plastikler: PLA veya PHA, gıda ambalajı gibi düşük stresli uygulamalar için uygun, geleneksel malzemelerden% 10-15 daha düşük büzülme sergiler.

Geri Dönüşümlü Malzeme Ön Tedavisi: Bozulmaya bağlı boyutsal instabiliteyi azaltmak için kristallik ve kuru geri dönüştürülmüş PET'i (nem ≤0,02) ayarlayın.

4. İleri süreç teknolojileri

AI-güdümlü optimizasyon

Makine Öğrenme Algoritmaları: Tutma basıncı ve soğutma süresinin çok amaçlı optimizasyonu için genetik algoritmalar kullanın, deneme-ve hatası yöntemlerine göre verimliliği 5x artırın.

Stres görselleştirme: Kalan stres haritalamak ve süreç ayarlamalarını yönlendirmek için fotoelastisite veya dijital görüntü korelasyonu (DIC) uygulayın.

Değişken kalıp sıcaklık teknikleri

Hızlı ısı döngüsü kalıplama (RHCM): Doldurma sırasında kalıp sıcaklığını TG'nin üzerinde yükseltin (örn., 120 ° C), daha sonra akış izlerini ve çarpıklığı ortadan kaldırmak için holding sonrası hızla serinleyin.

Lokalize Sıcaklık Kontrolü: Büzülme farklılıklarını telafi etmek için kalın bölümleri seçici olarak ısıtın.

5. İşleme sonrası ve muayenesi

Parçalanma sonrası düzeltme

Termal Tavlama: Kalan stresi hafifletmek için 2-100 ° C'de 2-100 ° C'de ısı parçaları%30-50 azalır.

Mekanik Düzleştirme: PE ve PP gibi düşük TG malzemeleri için uygun, deforme olmuş parçalara ters yükleri (örn. Armatürler) uygulayın.

Gerçek zamanlı izleme ve geri bildirim

Sıralı Çarpışma Tespiti: Çarpayı ölçmek ve kapalı döngü kontrolü için CAE tahminleriyle karşılaştırmak için lazer tarama veya optik sistemler kullanın.

SPC Proses Kontrolü: Kusur oranlarını izlemek için altı Sigma (DMAIC) uygulayın, hataları%≤%3 ile sınırlamak için Kritik Kontrol Noktalarına (CPS) entegre edin.

6. Vaka Çalışmaları

Durum 1: Otomotiv Ön Braket U-şekilli parça çarpıklığı

Sorun: Açık yapı nedeniyle desteklenmeyen uçlarda 1.2mm Çarpışma.

Çözümler:

Kapıyı merkezden bir uçtan iki aşamalı tutma basıncı (80MPA başlangıç, 5MPA/s azalır).

Sıcaklık farkını 15 ° C'den 5 ° C'ye düşürerek konformal soğutma kanalları eklendi.

PA66%30 GF'ye geçerek büzülmeyi%1.2'den%0.4'e düşürdü.

Sonuç: Çarpışma 0,3 mm'ye düşürüldü (± 0.5 mm tolerans dahilinde).

Durum 2: Akıllı Telefon Geri Kapak İnce Duvarı Çarpışması

Sorun: Kısa çekimler nedeniyle 0.8mm kalınlığında PC ABS kapağında 0.5mm çarpışma.

Çözümler:

Kalıp akışı analizi yoluyla optimize edilmiş kaburga düzeni, akış dengesini%90 artırır.

Uygulamalı dinamik kalıp sıcaklığı (doldurma sırasında 110 ° C, soğutma sırasında 60 ° C).

Düzeltilmiş parametreler: Doldurma süresi 1.2s'den 0.8s'ye düşürüldü ve basıncı 60MPA'ya ayarlandı.

Sonuç: Çarpışma 0.1 mm'ye düştü, verim% 75'ten% 95'e yükseldi.

Özet

Enjeksiyon kalıplama çözgücüsünün çözülmesi, bütünsel bir "malzeme işlemi-zaman-inspection" yaklaşımı gerektirir:

Malzeme: Düşük shrinaj, yüksek rigniteli malzemeleri karışım veya takviye ile önceliklendirin.

İşlem: Kalan stresi en aza indirmek için AI ve değişken kalıp sıcaklıklarını kullanarak parametreleri optimize edin.

Kalıp: Yapısal sertliği arttırırken konformal soğutma ve dengeli geçit uygulayın.

İnceleme: Hızlı kusur azaltma için gerçek zamanlı izleme ve istatistiksel süreç kontrolü benimseyin.

Üreticiler bu stratejileri sinerjikleştirerek, otomotiv, elektronik ve diğer yüksek değerli endüstrilerdeki sıkı gereksinimleri sistematik olarak ele alabilir, hassasiyeti artırabilir ve katı gereksinimleri karşılayabilir.