Enjeksiyon kalıplamasında benekli efektlere sahip ürünlerin üretimini elde etmek için, malzeme seçimi, proses parametre optimizasyonu, kalıp tasarımı ve işleme sonrası teknolojiyi kapsamlı bir şekilde uygulamak gerekir.

一: Malzeme ve katkı maddelerinin seçimi

1. Özel benekli pigmentler ve masterbatches

Masterbatches ve benek ajanları: Benekli ajanlar (metal tozlar ve inci pigmentleri gibi) içeren masterbatches kullanın. Örneğin, metal benekli toz kaplamalar reçineler, benekli ajanlar ve alüminyum tozlardan oluşur. Beneklerin boyutu ve yoğunluğu, benekleme maddelerinin miktarı ayarlanarak kontrol edilebilir. Karbon siyah masterbatches, koyu bir taban sağlayabilir ve kontrast benekler oluşturmak için açık renkli reçinelerle karıştırabilir.

Doğal Modifiye Malzemeler: Kahve değiştirilmiş malzemeler gibi, polimere kahve parçacıkları eklendikten sonra, çevre dostu ambalaj ürünleri için uygun hafif bir kahve aroması serbest bırakılırken, koyu kahverengi benekler doğal olarak oluşabilir.

Dispersiyon Kontrolü: Pigment dispersiyonunun tekdüzeliğini kasten azaltın ve düşük kesme karıştırma veya zayıf dispersiyonla masterbatches kullanarak rastgele benekler oluşturun.

2. Çok bileşenli malzeme harmanlama

İki renkli/çok renkli enjeksiyon kalıplama: Çok renkli enjeksiyon teknolojisi (çok renkli tabaka kornea pigmentasyonuna benzer) yoluyla, benekli bir etki oluşturmak için aşamalardaki kalıp boşluğuna farklı eriyik renkleri enjekte edilir. Çok bileşenli bir enjeksiyon kalıplama makinesi gereklidir ve enjeksiyon dizisi optimize edilir.

Uyumsuz reçine karıştırma: Örneğin, PC/ABS az miktarda uyumsuz polimer (PE gibi) ile harmanlanır ve eriyik akış farklılıkları yoluyla mikrofaz tarafından ayrılmış bir spot yapı oluşturulur.

Farklı renklerde reçine parçacıklarını karıştırma

Vurgular: Basit ve kolay, düşük maliyetli, küçük parti veya deneysel üretim için uygun.

Optimize edilecek noktalar:

Malzeme Uyumluluğu: Karışık reçine partiküllerinin aynı substratta (PP veya ABS gibi) olduğundan emin olmak gerekir, aksi takdirde eriyik sıcaklığı/viskozitedeki farklılıklar nedeniyle tabakalaşma veya güç problemlerine neden olabilir.

Proses Koordinasyonu: Düşük sıcaklıkta plastikleştirme düşük hızlı enjeksiyonun (eriyik sıcaklığının 10-20 ℃ ve enjeksiyon hızını 20-30 mm/s'ye indirmesi gibi) birleştirmek ve düzgün karıştırma yerine noktalar oluşturmak için pigmentlerin aşırı dağılmasını önlemek için kesme kuvvetini azaltmak gerekir.

Parçacık Boyutu: Erime hızındaki farkı kullanarak doğal agregasyon oluşturmak için parçacık boyutunda (1 mm ve 3 mm karışım gibi) büyük farklılıklara sahip parçacıkların kullanılması önerilir.

Masterbatch veya Renk Masterbatch kullanın

Vurgular: Büyük ölçekli üretim için uygun güçlü kontrol edilebilirlik.

Optimize edilecek noktalar:

Dispersiyon Kontrolü: Bir spot efekti gerekiyorsa, dağılımın tekdüzeliğini kasıtlı olarak azaltmak gerekir (düşük kesme vidasına geçmek, geri basıncını azaltmak veya zayıf dispersiyonlu bir masterbatch kullanmak gibi).

Konsantrasyon gradyanı: Lokal konsantrasyon farklılıkları kullanılarak lekeler oluşturmak üzere "açlık besleme" stratejisi benimsenebilir (% 3'ten% 1.5'e eklenen masterbatch miktarının azaltılması gibi).

Ortak enjeksiyon/çok bileşenli kalıplama

Vurgular: Karmaşık tasarımlar için uygun yüksek desen kontrol edilebilirliği.

Optimize edilecek noktalar:

Enjeksiyon zamanlaması: İlk olarak taban malzemesini enjekte edin, spot malzemeyi enjekte etmeden önce 0.5-1 saniye gecikir ve eriyik cephesinin bozulmasından doğal penetrasyon oluşturun.

Kalıp Tasarımı: Bahsettiğim çoklu kapıların asimetrik düzenine bakın ve lekelerin rastgeleliğini (Star Gates fan kapılarının bir kombinasyonu gibi) arttırmak için türbülans kullanın.

Kalıp içi dekorasyon (IMD/IML)

Vurgular: Yüksek yüzey doğruluğu, logo veya yerel dekorasyon için uygun.

Sınırlamalar: Noktalar sadece yüzeyde bulunur (yaklaşık 0.1-0.3 mm). Kalınlığa nüfuz eden bir nokta etkisi gerekiyorsa, başka yöntemler birleştirilmelidir.

二. Process parametre optimizasyonu

1. Enjeksiyon hızı ve basınç kontrolü

Düşük hızlı enjeksiyon: Enjeksiyon hızını azaltın, böylece pigment veya dolgu, yetersiz kesme kuvveti nedeniyle eriyikte toplanarak yerel noktalar oluşturun. Açık renkli taban koyu lekelerin kombinasyonu için uygundur.

Değişken Hızlı Enjeksiyon: Pigmentin aşırı kesilmesini ve dağılmasını önlemek için başlangıç düşük bir hıza sahip segmentli bir enjeksiyon eğrisi ve büzülmeyi azaltmak için daha sonraki aşamada yüksek hızlı dolguyu kullanın.

2. Sıcaklık ve plastikleşme parametreleri

Eriyik Sıcaklığı: Eriyik sıcaklığını (PC/ABS gibi 280 ℃ ila 260 ℃) uygun şekilde azaltın, eriyik viskozitesini arttırın ve pigment difüzyonunu azaltın.

Vida Geri Basıncı: Sırt basıncının arttırılması (5 MPa ila 8 MPa gibi) plastikleşme homojenliğini artırabilir, ancak bir spot etkisi gerekirse, pigment agregasyonunu korumak için arka basınç azaltılabilir.

3. Kalıp sıcaklığı kontrolü

Kalıp sıcaklığı gradyan tasarımı: Sıcaklık farkı, yerel ısıtma (kapının yakınında olduğu gibi) ve soğutma (kapı alanından uzakta) ile oluşur, bu da farklı eriyik katılaşma hızlarına neden olur ve parlak desenler üretir.

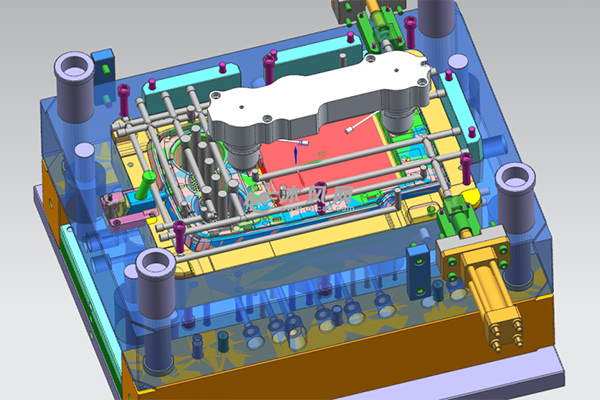

三. Kalıp Tasarım Optimizasyonu

1. kapı ve koşucu tasarımı

Kapı çapını genişletin: Yüksek hızlı enjeksiyon sırasında kesme ısısını azaltın ve pigmentlerin aşırı dağılmasını önleyin. Örneğin, kapı çapını 1,5 mm'den 2.5 mm'ye çıkarın.

Runner geçişinin yuvarlanması: Kapıdan kalıp boşluğuna geçiş alanı, eriyik akış hızını yavaşlatmak ve pigment agregasyonunu teşvik etmek için yuvarlanır.

Çok Kapalı Düzen: Asimetrik kapı tasarımı, eriyik türbülans oluşturmak ve farklı renklerin veya dolgu maddelerinin eşit olmayan karışımını arttırmak için yönlendirmek için kullanılır.

2. Boşluk yüzeyi tedavisi

Doku Dağlama: Kalıp duvarına temas ettiğinde eriyiğin lokal tutulmasına neden olmak için kalıp yüzeyinde mikro olukları veya pürüzlü alanları (RA 1.6-3.2 μm) işleyin.

Yerel Kaplama: Krom veya titanyum nitrür, eriyik ve form desenlerinin soğutma hızını değiştirmek için belirli alanlara kaplanır.

四. İşleme sonrası işlem

1. Yüzey püskürtme ve kaplama

Püskürtme Noktası Boyası: Maskeleme veya lokal bağlanma (referans metal spot boya) ile yapay lekeler oluşturmak için ürün yüzeyinde metal parçacıklar veya aracı pigmentleri içeren bir kaplamanın püskürtülmesi.

Elektrokimyasal Dağlama: Mat veya içbükey lekeler üretmek için ürünün yüzeyini yerel olarak aşındırmak için maskeleme teknolojisini kullanın (

görüntü işleme mantığı).

2. Sıcak kabartma ve lazer gravürü

Sıcak Kabartma Dokusu: Yerel ısıtma (referans kalıp boşluk tasarımı) ile içbükey ve dışbükey doku oluşturmak için ürünün yüzeyinde spot desenli bir kalıba basın.

Lazer İşaretleme: Yüzeyde mikron düzeydeki noktaları yüksek hassasiyetli desenler (femtosaniye lazer teknolojisi) için uygun olmak için lazer kullanın.

五. Kalite ve etki kontrolü

1. Simülasyon analizi

Kalıp akışı analizi yazılımı (Moltex3D gibi): Von Mises stres dağılımını tahmin edin, kapı konumunu ve enjeksiyon parametrelerini optimize edin ve spot dağılımının tekdüzeliğini ve estetiğini sağlayın.

Dispersiyon testi: Bir mikroskop yoluyla pigmentin dağılım durumunu gözlemleyin ve karıştırma işlemini ayarlayın.

2. Deneysel doğrulama

DOE (Deneysel Tasarım): Spot efekti (enjeksiyon hızı, eriyik sıcaklığı, pigment konsantrasyonu gibi) etkileyen anahtar parametreleri taramak için Taguchi yöntemini veya tam faktöriyel tasarım kullanın.

Hızlı Kalıp Denemesi: Kütle üretimi sırasında aşırı ayar maliyetlerini önlemek için küçük toplu kalıp denemesi yoluyla spot etkisini doğrulayın.

六. Yaygın sorunlar ve çözümler

Düzensiz nokta dağılımı

Sebep: Kötü pigment dispersiyonu veya enjeksiyon parametresi dalgalanmaları.

Karşı önlem: Vidanın karıştırma kapasitesini iyileştirin veya yüksek bir kesme vidası (çift iplikli oluklu vida teknolojisi) kullanın.

Spot boyutu çok büyük

Sebep: Pigment konsantrasyonu çok yüksektir veya eriyik sıcaklığı çok düşüktür.

Karşı önlem: Eklenen pigment miktarını azaltın (% 5 ila% 2 gibi) ve eriyik sıcaklığını 10-20 ℃ artırın.

Yüzey parlaklığı tutarsız

Sebep: Mantıksız Kalıp sıcaklığı gradyanı.

Karşı Önlem: Her alan arasındaki sıcaklık farkının ≤5 ℃ . olmasını sağlamak için küf sıcaklığı kontrolünü optimize edin